鲜食或制种玉米摘穗辊的制作方法

1.本实用新型涉及玉米收获机领域,尤其涉及一种鲜食或制种玉米摘穗辊。

背景技术:

2.摘穗机构是玉米收获机的核心部件,摘穗机构优劣决定玉米收获机收获玉米的质量和效率。

3.现有技术中摘穗机构主要包括摘穗辊和摘穗板,摘穗时,玉米株在摘穗辊的作用下向下运动,玉米果穗位于摘穗板上方,且摘穗板之间的间隙大于玉米秸秆小于果穗,由于玉米株向下运动且果穗保持在摘穗板之上,果穗即被“拽”下来。

4.对于摘穗辊,中国专利cn202220374460.0提供了一种摘穗辊,其在摘穗辊体04上设置螺旋筋03。中国专利cn108174684b提供了一种激振式玉米摘穗辊,其在摘穗辊体03上设置对刀08。

5.在收获鲜食玉米或制种玉米时,由于鲜食玉米或制种玉米果穗较软,且茎秆较脆,上述现有的摘穗辊,向下拉玉米株的力过大,存在果穗被摘穗板“啃伤”以及拉断茎秆的问题,从而严重影响鲜食玉米或制种玉米的经济价值。

6.因此,有必要研究一种鲜食或制种玉米摘穗辊以解决上述问题。

技术实现要素:

7.为解决以上技术问题,本实用新型采用以下技术方案:

8.一种鲜食或制种玉米摘穗辊,包括中间轴管和若干个摘穗辊刀片,若干个摘穗辊刀片周向均匀地设于所述中间轴管上,每个摘穗辊刀片沿对应的拉茎辊中间管的切向布置;

9.其中,所述摘穗辊刀片包括位于前半部的拉茎部和位于后半部的切柄部,所述拉茎部的宽度从与切柄部相接处向着远离切柄部的一端逐渐减小,拉茎部和切柄部的边缘设置有工作面刃口,一对摘穗辊的工作面刃口相互交错设置;

10.其中,所述摘穗辊刀片的整体长度l1为520~620mm,所述拉茎部的长度l2为260~340mm。

11.进一步的,所述摘穗辊刀片的整体长度l1为520、530、540、550、560、570、580、590、600、610或620mm;

12.所述拉茎部的长度l2为260、270、280、290、300、310、320、330或340mm。

13.进一步的,所述摘穗辊刀片后端的宽度w1为38~48mm,所述摘穗辊刀片前端的宽度w2为29-41mm。

14.进一步的,所述摘穗辊刀片后端的宽度w1为38、38.2、40、40.2、42、42.2、44、44.2、46、46.2或48mm;

15.所述摘穗辊刀片前端的宽度w2为29、31、33、35、37、39或41mm。

16.进一步的,所述摘穗辊刀片的前端设置有倒角;

17.其中,所述倒角下缘与摘穗辊刀片底端之间的距离w3为22~34mm,且倒角与摘穗辊刀片前端之间的夹角a1为50~70度。

18.进一步的,所述倒角下缘与摘穗辊刀片底端之间的距离w3为22、24、26、28、30、32或34mm;

19.倒角与摘穗辊刀片前端之间的夹角a1为51、54、57、60、63、66或69度。

20.进一步的,所述摘穗辊还包括球形接头,所述球形接头设置在所述中间轴管的后端,摘穗辊通过球形接头传动连接齿轮箱。

21.进一步的,所述摘穗辊还包括导锥头和螺旋筋,所述导锥头固定安装在所述中间轴管的前端,所述螺旋筋固定设置在所述导锥头的外侧。

22.本实用新型采用以上技术方案后,与现有技术相比,具有以下优点:

23.对于鲜食玉米或制种玉米的收获而言,其茎秆细而脆,使用传统的螺旋筋式或者锥形棱柱式拉茎辊,对茎秆的抓取能力较强,对于鲜食玉米或制种玉米的茎秆而言拉力过大,容易损伤果穗。本实用新型中切刀式的摘穗辊刀片,对于鲜食玉米或制种玉米的收获而言,能够实现对果柄进行剪切收割,使果穗损伤小。

24.摘穗辊刀片包括位于前半部的拉茎部和位于后半部的切柄部,摘穗辊刀片的整体长度l1为510~620mm,拉茎部的长度l2为250~330mm,摘穗辊刀片后端的宽度w1为35~47mm,摘穗辊刀片前端的宽度w2为29-41mm,这样能够使得玉米株在拉茎段范围内刚好将果穗拉至摘穗板上沿,且能够尽可能避免摘穗板损伤果穗,茎秆也不会在拉茎段内折断。

25.摘穗辊刀片的前端设置有倒角,倒角下缘与摘穗辊刀片底端之间的距离w3为21~33mm,且倒角与摘穗辊刀片前端之间的夹角a1为50~70度,这样一对摘穗辊间形成一个茎秆导入楔口,尽可能避免茎秆与摘穗辊接触的瞬间就被撞断,减轻植株整体倒伏。

附图说明

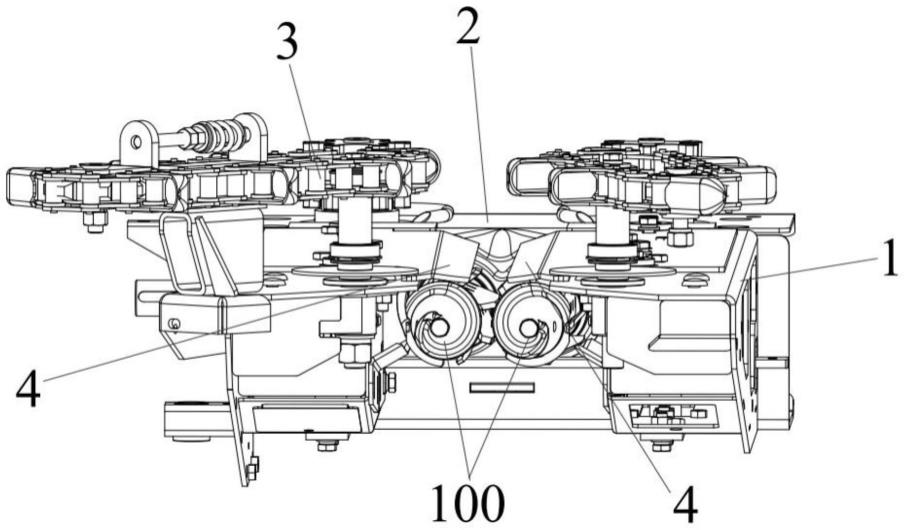

26.图1为摘穗机构结构图;

27.图2为摘穗辊结构图;

28.图3为摘穗辊剖视图;

29.图4为摘穗辊正视图;

30.图5为摘穗辊刀片结构图;

31.图6为一对摘穗辊剖视图;

32.图7为摘穗辊刀片正视图。

具体实施方式

33.以下对在附图中提供的本实用新型的实施例的详细描述并非旨在限制要求保护的本实用新型的范围,而是仅仅表示本实用新型的选定实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

34.如图1所示,本实施方式提供了一种鲜食或制种玉米摘穗辊,其用于玉米收获机摘穗机构中,摘穗机构包括:摘穗支架1;

35.设置于摘穗支架1后端的齿轮箱2;

36.设置于摘穗支架1下端的一对摘穗辊100,且所述一对摘穗辊100传动连接在所述齿轮箱2的前端;

37.设置于摘穗支架1上端的拨禾机构3,所述拨禾机构3传动连接所述齿轮箱2;

38.以及,设置于摘穗支架1上端面的摘穗板4。

39.摘穗机构工作时,带有玉米穗的茎秆在拨禾机构3作用下由一对摘穗辊100前端向后端移动,随着一对摘穗辊100之间间隙变小,摘穗辊100齿刀切深增大,向下拉拽茎秆,果穗逐渐接近摘穗板4,由于摘穗板4之间的间隙小于果穗,茎秆继续向下运动且果穗保持在摘穗板4之上,一对摘穗辊100将茎秆剪切断,即实现茎穗分离。

40.本实施方式中,如图2-4所示,所述摘穗辊100包括中间轴管110、若干个摘穗辊刀片120和球形接头130,若干个摘穗辊刀片120周向均匀地设于所述中间轴管110上,每个摘穗辊刀片120沿对应的拉茎辊中间管110的切向布置;所述球形接头130设置在所述中间轴管110的后端,使得摘穗辊100通过球形接头130传动连接齿轮箱2,球形接头130的设置可以调节一对摘穗辊100之间的距离,以适应不同尺寸玉米的收割。

41.对于鲜食玉米或制种玉米的收获而言,其茎秆细而脆,使用传统的螺旋筋式或者锥形棱柱式拉茎辊,对茎秆的抓取能力较强,对于鲜食玉米或制种玉米的茎秆而言拉力过大,容易损伤果穗。

42.本实施方式中切刀式的摘穗辊刀片120,沿对应的拉茎辊中间管110的切向布置,对于鲜食玉米或制种玉米的收获而言,能够实现对果柄进行剪切收割,使果穗损伤小。可以理解的是,摘穗辊刀片120所在的区域即为摘穗辊100使玉米株茎穗分离的区域。

43.本实施方式中,摘穗辊刀片120的数量为8个。作为另一实施方式,摘穗辊刀片120的数量也可以为6个。作为其他一些实施方式,摘穗辊刀片120的数量还可以为4~12个。可以理解的是,摘穗辊刀片120的数量可以根据实际工况进行选择,摘穗辊刀片120的数量为6或8个为最佳。

44.本实施方式中,参阅图2,所述摘穗辊100还包括导锥头140和螺旋筋150,所述导锥头140固定安装在所述中间轴管110的前端,所述螺旋筋150固定设置在所述导锥头140的外侧。

45.本实施方式通过设置导锥头140和螺旋筋150,可以用于引导玉米的茎秆向着摘穗辊刀片120处移动。可以理解的是,导锥头140所在的区域即为引导玉米株向摘穗辊100的茎穗分离区移动的区域,本实施方式称之为导入段200。

46.本实施方式中,如图4-6所示,摘穗辊刀片120所在的使玉米株茎穗分离的区域,又包括拉茎段300和切柄段400,相应的,所述摘穗辊刀片120包括位于前半部的拉茎部121和位于后半部的切柄部122,所述拉茎部121的宽度从与切柄部122相接处向着远离切柄部122的一端逐渐减小,拉茎部121和切柄部122的边缘设置有工作面刃口123,一对摘穗辊100的工作面刃口123相互交错设置。

47.由此形成的,在拉茎段300范围内,一对摘穗辊100的摘穗辊刀片120的多个拉茎部121组成的外轮廓呈锥形,多个切柄部122组成的外轮廓呈圆柱形。

48.另外,可以理解的是,一对摘穗辊100的工作面刃口123相互交错设置,即一对摘穗辊100的摘穗辊刀片120相互交错。

49.带有玉米穗的茎秆在拨禾机构3作用下由拉茎段300的前端向切柄段400的后端移

动。在拉茎段300范围内,随着拉茎段300的一对摘穗辊100的摘穗辊刀片120之间间隙变小,摘穗辊刀片120齿刀切深增大,向下拉拽茎秆,果穗逐渐接近摘穗板4,由于摘穗板4之间的间隙小于果穗,茎秆继续向下运动且果穗保持在摘穗板4之上。在拉茎段300范围内,一对摘穗辊100的摘穗辊刀片120之间间隙进一步变小,在果穗柄出发生剪切,即实现茎穗分离。

50.对于鲜食玉米或制种玉米的收获而言,相比于传统的拉茎辊对茎秆的抓取能力过强,对于茎秆拉力过大,容易损伤果穗。本实施方式的摘穗辊100,一对摘穗辊100的摘穗辊刀片120相互交错设置,能够减小拉茎时摘穗辊100对茎秆的拉力,更好的保护果穗。

51.本实施方式中,如图5-7所示,所述摘穗辊刀片120整体具有圆弧形轮廓,详细参阅附图7,摘穗辊刀片120的底端缘半径为r。所述摘穗辊刀片120的整体长度l1为520~620mm,所述拉茎部121的长度l2为260~340mm。通过该设置,拉茎部121的长度与摘穗辊刀片120的整体长度比例,能够使得玉米株在拉茎段300范围内刚好将果穗拉至摘穗板上沿,且能够尽可能避免摘穗板损伤果穗,茎秆也不会在拉茎段300内折断。

52.优选的,所述摘穗辊刀片120的整体长度l1为520、530、540、550、560、570、580、590、600、610或620mm,所述拉茎部121的长度l2为260、270、280、290、300、310、320、330或340mm。

53.本实施方式中,所述摘穗辊刀片120后端的宽度,即,切柄部122整体的宽度w1为38~48mm,所述摘穗辊刀片120前端的宽度,即,拉茎部121前端的宽度w2为29-41mm。通过上述参数l2、w1、w2,能够确定拉茎部121相对于切柄部122的倾斜角度,通过该角度设置,能够使得玉米株在拉茎段300范围内刚好将果穗拉至摘穗板上沿,且能够尽可能避免摘穗板损伤果穗,茎秆也不会在拉茎段300内折断。

54.优选的,所述摘穗辊刀片120后端的宽度w1为38、38.2、40、40.2、42、42.2、44、44.2、46、46.2或48mm,所述摘穗辊刀片120前端的宽度w2为29、31、33、35、37、39或41mm。

55.本实施方式中,所述摘穗辊刀片120的前端设置有倒角124,所述倒角124下缘与摘穗辊刀片120底端之间的距离w3为22~34mm,且倒角124与摘穗辊刀片120前端之间的夹角a1为50~70度。

56.可以理解的是,由于鲜食或制种玉米种穗穗位低,种穗穗位以下茎秆刚性大、脆性高,经导锥头140导入后,与摘穗辊接触的瞬间就被撞断,造成植株整体倒伏,导致堵塞无法连续作业。本实施方式通过优化倒角124的参数,一对摘穗辊100间形成一个茎秆导入楔口,减轻植株整体倒伏。

57.优选的,所述倒角124下缘与摘穗辊刀片120底端之间的距离w3为22、24、26、28、30、32或34mm,且倒角124与摘穗辊刀片120前端之间的夹角a1为51、54、57、60、63、66或69度。

58.本实施方式中,所述摘穗辊刀片120与拉茎辊中间管110焊接连接或者采用螺栓固定装配。

59.本实施方式中,如图3所示,所述拉茎辊中间管110的外轮廓为圆形或正多边形,以正多边形为佳,因为便于摘穗辊刀片120的装配。

60.本实用新型的原理是:

61.传统的收获机采用的传统摘穗辊多为四棱刀对刀式或者锥形六棱柱式,这类传统摘穗辊对茎秆的抓取能力较强,但很容易发生断茎秆过多的问题,进而导致杂质过大,使全

车负荷增加,而且还容易对玉米穗造成损伤。

62.本实用新型的摘穗辊,摘穗辊刀片120包括位于前半部的拉茎部121和位于后半部的切柄部122,摘穗辊刀片120的整体长度l1为510~620mm,拉茎部121的长度l2为250~330mm,摘穗辊刀片120后端的宽度w1为35~47mm,摘穗辊刀片120前端的宽度w2为29-41mm,这样能够使得玉米株在拉茎段300范围内刚好将果穗拉至摘穗板上沿,且能够尽可能避免摘穗板损伤果穗,茎秆也不会在拉茎段300内折断。倒角124下缘与摘穗辊刀片120底端之间的距离w3为21~33mm,且倒角124与摘穗辊刀片120前端之间的夹角a1为50~70度,这样一对摘穗辊100间形成一个茎秆导入楔口,尽可能避免茎秆与摘穗辊接触的瞬间就被撞断,减轻植株整体倒伏。

63.最终,能够减小拉茎时一对摘穗辊100对茎秆的抓取力,避免由于拉茎力量过大而对玉米穗造成墩伤;同时,也能实现茎秆少折断,避免后续排杂部分的工作负荷过大。

64.以上所述为本实用新型最佳实施方式的举例,其中未详细述及的部分均为本领域普通技术人员的公知常识。本实用新型的保护范围以权利要求的内容为准,任何基于本实用新型的技术启示而进行的等效变换,也在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1