一种过载保护装置及其旋耕机的制作方法

1.本实用新型涉及旋耕机,特别是涉及一种过载保护装置及其旋耕机。

背景技术:

2.旋耕机是一种非常常见的农用机械,在公开号为cn114766106a的在先申请中公开了一种多功能履带式旋耕机,申请人对上述专利产品进行实际测试中发现如果在旋耕过程中旋耕刀一旦遇到无法切断的硬物(大块石头、粗数根等),就会使得旋耕刀骤停,由于旋耕刀、旋耕刀轴处的扭矩很大,速度一旦大幅度下降就会产生很大的冲击,这个冲击首先损坏旋耕刀、然后沿着旋耕刀、旋耕刀轴、旋耕模块传输至旋耕油缸(cn114766106a中的切换油缸)、最后传输给整个旋耕机,如果冲击力偏小时最多损坏旋耕刀、旋耕刀轴、旋耕模块,再大一点可能造成旋耕油缸变形、漏油、相应的管路爆管,再大就可能导致整个旋耕机产生变形,造成高昂的维修费用甚至报废。因此让旋耕模块遇到冲击时主动抬起是必要的,这能够大大缓冲冲击力,而且可能在最大冲击力到来前直接越过障碍物,从而实现过载保护。以此就能降低整个旋耕机所受的冲击,从而降低旋耕模块、旋耕油缸、旋耕机由于冲击造成变形损坏的概率。

技术实现要素:

3.有鉴于现有技术的上述缺陷,本实用新型所要解决的技术问题是提供一种过载保护装置及其旋耕机,其能够在旋耕模块受到冲击时主动驱动旋耕模块抬起以降低、缓冲旋耕模块的冲击。

4.为实现上述目的,本实用新型提供了一种过载保护装置,其用于控制旋耕油缸的油路以使得旋耕油缸驱动旋耕模块抬起,旋耕模块上安装有旋耕轴套,旋耕轴套与旋耕机可圆周转动装配,且旋耕轴套与曲柄装配,曲柄与旋耕油缸的旋耕油缸轴铰接,旋耕油缸轴装入旋耕油缸内,旋耕油缸的外壳安装在旋耕机上;

5.包括压力传感器、电磁阀、控制器,所述压力传感器与旋耕模块的油路并联从而探测旋耕油缸油路中的油压;电磁阀的控制端与控制器通讯连接,且电磁阀用于控制旋耕油缸的油路;控制器用于收发解析控制指令并进行参数运算、程序运行;

6.压力传感器将探测的油压转换成电压信号通过电感l1滤波后接入比较器的模拟电压输入端,比较器的基准电压输入端输入基准电压,且比较器的输出端接入控制器;

7.比较器将压力传感器送来的电压信号与基准电压进行比对,如果不大于基准电压则保持当前的输出信号,控制器不进行操作;一旦压力传感器送来的电压信号大于或等于基准电压,比较器会向控制器输入控制信号,控制器收到信号后控制电磁阀启动,使得旋耕油缸的旋耕油缸轴收缩以带动旋耕模块向上抬起。

8.作为本实用新型的进一步改进,控制器收到信号后通过内置程序产生一个延时信号,延时信号输送至电磁阀,且延时信号控制电磁阀启动,而延时信号计时结束后电磁阀复位,旋耕油缸的动作停止、旋耕模块的抬起停止。

9.作为本实用新型的进一步改进,在压力传感器与比较器连接的线路上并联电容c1,电容c1一端接地。

10.作为本实用新型的进一步改进,所述电感l1与电容c1连接的线路之间串联有第一电阻r1,电容c1与比较器连接的线路上串联有第二电阻r2,基准电压输入比较器的线路上串联有电阻r3,比较器的模拟信号输入端与输出端之间并联有第四电阻r4。

11.作为本实用新型的进一步改进,在压力传感器并联的油路上再并联过载油缸,过载油缸通过安装架安装在回转座上,所述过载油缸的过载伸缩轴穿过立板后与推板装配,所述立板安装在安装架上,且安装架与推板对应处安装有碰撞开关,当推板向碰撞开关移动时可触发碰撞开关;所述碰撞开关被触发后向延时开关输入信号,使得延时开关闭合预设的时间,所述延时开关串联在电磁阀的线圈与直流电源之间,延时开关时将直流电源的电流引入电磁阀,电磁阀通电后将液压油引入旋耕油缸内以驱动旋耕油缸的旋耕油缸轴回缩;延时开关的闭合时长达到预设时长后自动断开。

12.作为本实用新型的进一步改进,过载伸缩轴位于立板过载油缸之间的部分上套装有弹簧环,所述过载伸缩轴位于立板、弹簧环之间的部分上套装有过载弹簧,所述过载弹簧对过载伸缩轴施加阻碍其向立板伸出的弹力。

13.作为本实用新型的进一步改进,碰撞开关对电磁阀的控制线路、控制器对电磁阀的控制线路连接为双控电路。

14.作为本实用新型的进一步改进,所述过载油缸与油路之间串联有泄压阀,一旦油路的油压达到泄压阀的打开压力则向过载油缸供油,使得过载油缸驱动过载伸缩轴伸长。

15.作为本实用新型的进一步改进,过载油缸的油路与旋耕油缸的油路并联,旋耕油缸驱动旋耕模块向下转动时过载油缸驱动过载伸缩轴回缩,而旋耕油缸驱动旋耕模块向上转动时,由于泄压阀的阻挡,过载油缸不进油。

16.本实用新型还公开了一种旋耕机,其应用有上述过载保护装置。

17.本实用新型的有益效果是:

18.本实用新型的过载保护装置利用旋耕模块受到冲击时冲击力会传递至旋耕油缸的特点,通过监测旋耕油缸油压的突然增加作为判断旋耕模块受到冲击的依据,一旦油压达到或超过预设的阈值则判断为过载,此时通过上抬旋耕模块即可快速缓冲冲击且避免后续更大的冲击以对旋耕机进行有效的过载保护。另外还设计了过载油缸、碰撞开关的冗余控制系统,以实现双控、双保险,使得旋耕过程中旋耕模块处产生的冲击可以被有效缓冲、避让,造成旋耕机过大的损坏。

附图说明

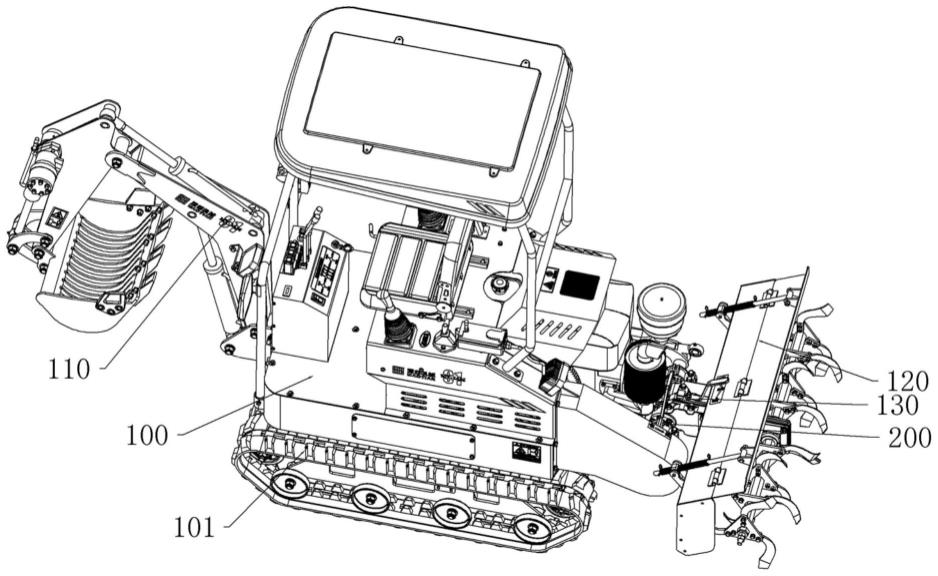

19.图1是本实用新型的结构示意图;

20.图2-图4是本实用新型的结构示意图(去除挖掘部110);

21.图5-图8是本实用新型的结构示意图(去除挖掘部110后的部分结构示意图);

22.图9-图11是旋耕部的结构示意图;

23.图12-图14是自动离合器200的结构示意图;

24.图15是自动离合器200的结构示意图(带轮410与摩擦片470视角);

25.图16是自动离合器200的结构示意图(齿箱输入轴131轴线所在中心面处剖视图);

26.图17是自动离合器200的结构示意图(齿箱输入轴131轴线所在另一中心面处剖视图);

27.图18-图22是自动离合器200的部分结构示意图;

28.图23-图25是第一离合壳210、第二离合壳220处结构示意图;

29.图26-图27是锁止机构、齿箱输入轴131的结构示意图;

30.图28-图29是锁止机构的结构示意图;

31.图30-图31是锁止机构的零件爆炸图;

32.图32是锁止油缸轴731轴线所在中心面处剖视图;

33.图33是过载保护装置的原理示意图;

34.图34是过载保护装置的改进结构示意图。

具体实施方式

35.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

36.在本实用新型的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

37.参见图1-图4,本实施例的旋耕机,包括机体100,机体100包括底盘101、回转部102、回转座103,所述底盘101上安装有履带,履带用于携带整个旋耕机行驶;所述底盘101通过回转部102与回转座103装配,回转座103可通过回转部102相对于底盘101转动,从而增加旋耕机的灵活性、适应性。本实施例的回转部102可以采用现有挖掘机的回转装置,如回传齿轮。回转部102的使用能够大大增加旋耕机的灵活性,因为在山区作业面狭小,此时如果没有回转部而需要更换旋耕方向就要采用坦克掉头的方式,也就是利用两个履带的速度差实现转向,这会使得底盘101对表层土壤施加很大的剪切力,从而推动表层土壤随着转动。不仅大大增加了能耗,还破坏了土壤,特别是水田、黑土等一些松软土壤,一旦采用坦克掉头的方式会直接毁掉转向处的土壤,进而破坏耕地,可谓得不偿失。

38.参见图1-图8,所述回转座103上安装有旋耕部、挖掘部110、发动机105、操作部104,所述旋耕部、挖掘部110分别安装在回转座103的两端,挖掘部包括与回转座103可拆卸装配的挖掘臂、挖斗,挖斗安装在挖掘臂上,从而可以通过挖掘臂操作挖斗进行挖掘操作;所述旋耕部包括旋耕模块120、自动离合器200、锁止机构、过载保护装置,所述旋耕模块120通过旋耕刀耕地,所述自动离合器200用于控制发动机对旋耕模块的动力结合或切断,所述锁止机构用于防止旋耕模块120在非需要的情况下向下转动,所述过载保护装置用于在旋耕模块受到较大冲击时控制旋耕模块120抬起,以降低旋耕模块120、整个旋耕机的损坏程度。

39.所述操作部104包括操作台10411、操作杆、油门、刹车、座椅等,主要是用于使操作者坐着操作旋耕机,操作台1041、发动机105安装在回转座103位于回转部102的中心面01的两侧,且发动机105靠近旋耕部安装,也就是发动机105与中心面01的间距大于操作部104(操作台10411)与中心面01的间距。回转座103上发动机105、旋耕部占据了主要的重量,而

发动机105靠近旋耕部安装且位于中心面01的一侧,会使得回转座103的重心偏离其几何中心,也就是中心向旋耕部移动,而旋耕部抬起(图4状态)时,中心只要不过分往旋耕部移动就能确保整个旋耕机在水平状态时保持平衡,从而不影响行驶;而旋耕模块120一旦向下转动而处于工作状态时,会将整个旋耕机的重心进一步向旋耕模块一侧移动,使得旋耕机或回转座向旋耕模块倾斜以使其自重部分作用在旋耕模块上,这就大大增加了旋耕刀处的下压力,从而可以使得旋耕刀进行更深的耕作作业且不会将旋耕机抬起使得旋耕机位于旋耕部一端向上翘起。旋耕过程中,就算旋耕机向旋耕模块下压(操作部104向上翘起)也不会影响正常的耕作,因为本实用新型采用履带行驶,其一端翘起不影响履带的正常行走,但操作部104向上翘起却能通过旋耕机自重对旋耕模块施加足够的下压力。而行走时,操作者坐在座椅上,座椅位于中心面01远离旋耕模块的一侧,从而利用操作者自生的体重对整个回转座进行了配重,进一步提高行驶时的稳定性。而在一些路滑和/或坡陡的路段,可以通过旋转回转座103,使得旋耕部在前、操作部104在后上坡的方式,利用重心偏向于旋耕部的特点使得旋耕部一端的履带与路面获得较大摩擦力,从而提高旋耕机的抓地力,以使得旋耕机能够通过恶劣的路面、坡面。

40.本实用新型的发动机安装在座椅后方,使得操作时操作者背对发动机,这与现有的类似设备不同,现有的旋耕机是将发动机安装在座椅前方,操作者操作时需要正面面向发动机,而发动机运行过程中的尾气会直接吹向操作者,显然这不仅会造成非常差的体验,还严重影响操作者的操作及身体健康。而本实用新型采用背对发动机,使用时发动机位于行驶方向的后方,也就使得发动机的尾气基本上不可能吹向操作者,从而提高操作者的舒适度,且降低操作者对尾气的呼吸量,这是一个非常人性化的设计,也是对现有技术的一大改进。

41.所述发动机105的输出轴通过第一皮带330、第二皮带320分别与液压泵106、带轮410连接并构成带传动机构,以使得发动机105启动后能分别驱动液压泵106运行、带轮410转动,液压泵106运行时会对液压油加压,从而使得加压的液压油输送至相应的动力装置以作为动力使用,如驱使履带行驶、驱使旋耕部运行、驱使挖掘部运行。

42.所述回转座103上还安装有液压油箱107,所述液压油箱107安装在操作部104下方且用于存储液压油。这种设计使得液压油箱107及其内部的液压油重量可作为配重以平衡图4状态时的回转部。根据常识,液压油的量变化很小,因此其作为配重的稳定性很强,而且本实用新型的动力部件主要是通过液压油驱动,因此液压油的存储量偏大,这就对整个回转座的平衡起到了重要的作用,使得图4状态时,虽然回转座103的重心偏向于旋耕模块120,但是不至于倾斜从而影响正常的行驶。当然,本实用新型采用的电池108、控制箱等均安装在操作部104处,这种设计一方面是为了便于安装、检修,另一方面也是为了配重,使得图4状态时回转座处于平衡状态。

43.参见图1-图11,所述旋耕模块120上安装有旋耕刀轴,旋耕刀轴上安装有旋耕刀,且旋耕刀轴通过齿轮箱130驱动,齿轮箱130通过齿箱输入轴131输入动力,齿箱输入轴131通过带轮410驱动,且齿箱输入轴131与带轮410之间通过自动离合器200控制其动力的连通或切断。

44.所述旋耕模块120、齿箱130装配为一体,所述齿箱输入轴131可圆周转动地安装在旋耕轴套140内,旋耕轴套140可圆周转动地安装在机体100上,且旋耕轴套140还分别与自

动离合器200、曲柄150装配,曲柄150还与旋耕油缸310的旋耕伸缩轴铰接,旋耕油缸310安装在机体100上,旋耕油缸310启动后能够驱动其旋耕伸缩轴轴向伸缩,从而通过曲柄150带动旋耕轴套140转动,旋耕轴套140带动旋耕模块120、齿箱130同步转动,以此实现旋耕模块120相对于机体的旋转升降。当需要耕地时,旋耕模块120向地面转动,使得旋耕刀进入土壤内进行旋耕;而不需要旋耕时,旋耕模块120远离地面转动抬高,使其保持与地面有一定的间距以方便行驶(图4状态)。

45.参见图9-图25,所述自动离合器200包括带轮组件400、第一离合壳210、第二离合壳220、第三离合壳240,所述第三离合壳240安装在机体100上,所述第一离合壳210可圆周转动地安装在第三离合壳240上,且第一离合壳210与旋耕轴套140同轴装配,旋耕轴套140转动时能带动第一离合壳210同步转动。

46.所述齿箱输入轴131穿过第一离合壳210、第二离合壳220后装入带轮组件400的带轮410内,所述第二离合壳220可圆周转动、轴向移动地套装在齿箱输入轴131上;所述第二离合壳220上分别设置有手柄安装部221、第二离合部222、轴承安装部223,所述手柄安装部221通过手柄铰接销510与手柄230的一端铰接,所述第二离合部222上设置有第二离合斜面2221,所述轴承安装部223上安装有端面轴承250;

47.所述第三离合壳240上设置有卡槽部分241,所述卡槽部分241与手柄230的中间部分卡合装配;手柄230与卡槽部分241对应的部分上设置有贯穿的手柄槽231,锁紧螺栓520穿过卡槽部分241、手柄槽231,使得手柄230不能在第一离合壳210径向上相对于第三离合壳240移动。所述手柄槽231沿着手柄230长度方向设置,且锁紧螺栓520能在手柄槽231内滑动,从而通过锁紧螺栓520实现手柄在第一离合壳210径向上的锁紧、但保证手柄在第一离合壳210轴向上具有位移空间。所述锁紧螺栓520通过螺纹与卡槽部分241旋合装配,需要打开手柄时,只需要将锁紧螺栓520旋出手柄槽231即可以手柄铰接销510为中心转动打开手柄。

48.所述第一离合壳210上还设置有第一离合部211、离合壳环212,所述第一离合部211上设置有第一离合斜面2111,所述第一离合斜面2111、第二离合斜面2221相互贴合,且第一离合斜面2111在第一离合壳210轴向上具有间距,从而使得第一离合壳210或第二离合壳220转动时,会使得第一离合斜面2111、第二离合斜面2221配合而调节第一离合壳210、第二离合壳220在轴向上的总长,也就是能驱动第二离合壳220沿着其轴向相对于第一离合壳210移动。

49.所述带轮组件400包括带轮壳410,带轮壳410内部中空且带轮壳410的内壁上设置有带轮卡槽412,所述带轮卡槽412与摩擦盘凸起471卡合且可轴向滑动装配,摩擦盘凸起471设置在摩擦盘470上;所述摩擦盘470可圆周转动且可轴向移动地套装在齿箱输出轴131上,带轮410转动时能够驱动摩擦盘470同步转动。

50.所述摩擦盘470可与离合盘460压紧传动,离合盘460可轴向滑动且不可圆周转动地套装在齿箱输出轴131上,当摩擦盘470与离合盘460压紧传动时,带轮410可带动齿箱输入轴131转动,从而驱动旋耕刀转动。

51.参见图16,摩擦盘470和与之贴合的离合盘460为一对离合组件,本实施例至少有两对离合组件;最靠近第二离合壳220的摩擦盘470上设置有安装孔472,所述安装孔472与弹簧柱442的一端装配,弹簧柱442的另一端与离合杆440的一端装配,弹簧柱442不能穿过

与之配合的摩擦盘470;离合杆440的另一端套装弹簧610且穿出带轮410后与限位大端441装配,所述离合杆440可相对于带轮410轴向滑动,所述弹簧610的两端分别压紧在带轮410的内壁、与之靠近的摩擦盘470上,从而对此摩擦盘470施加向离合盘460压紧的弹力,以使每对离合组件压紧传动,此时为离合结合状态,带轮410带动齿箱输入轴转动。所述限位大端441可以是垫片和螺母,具体为垫片安装在靠近带轮一侧、螺母安装在远离带轮一侧,从而防止垫片从螺母处滑出。

52.所述离合杆440位于限位大端441和带轮410之间的部分卡装入叉槽421内且可与叉槽421滑动,所述叉槽421设置在棘爪420的一端上,叉槽421的中间部分通过棘爪铰接销430与铰接座411铰接,铰接座411安装在带轮410上,棘爪420的另一端与端面轴承250的端面压紧。

53.使用时第二离合壳220可轴向移动,以图17为准,当第二离合壳220向左移动时,端面轴承250挤压棘爪420的开放端,棘爪420以棘爪铰接销430为中心转动,从而带动离合杆440克服弹簧610的弹力向第一离合壳210移动,这就带动与离合杆对应的摩擦盘470向第一离合壳210移动,从而使得每对离合组件之间的挤压力降低或消失,此时摩擦盘470由于摩擦盘470与离合盘460之间由于没有足够的摩擦力而不能驱动离合盘460转动,从而不能驱动齿箱输入轴131转动,此时为离合断开状态。而手柄槽231的设计使得第二离合壳220轴向移动时,可以通过手柄槽与锁紧螺栓520之间滑动以避免干涉第二离合壳220移动。

54.而离合需要结合时,第二离合壳220向第一离合壳210移动,摩擦盘470在弹簧610的作用下向离合盘460压紧,从而恢复至摩擦传动状态;同时离合杆440向远离第一离合壳210方向移动,从而带动棘爪420的远离叉槽421的一端向端面轴承250压紧。

55.使用时,一旦旋耕刀与异物缠绕而导致发动机憋熄火,此时必须将带轮与齿箱输入轴之间的传动切断,否则发动机会由于负载过大而无法启动。此时,将锁紧螺栓520旋出手柄槽231,将手柄230转出卡槽部分241,然后利用手柄230驱动第二离合壳220相对于第一离合壳210转动即可使得第二离合壳220远离第一离合壳210移动,从而切断带轮与齿箱输入轴之间的传动,然后启动发动机,再通过旋耕油缸310驱动旋耕模块120抬起,并清理旋耕刀上的杂物;最后再将手柄230、锁紧螺栓520复位,使得第一离合壳210、第二离合壳220恢复至离合分离状态。如需要重新使用旋耕部,则直接将旋耕部向地面转动,旋耕轴套140带动第一离合壳210转动,使得离合组件恢复至摩擦结合状态,并开始旋耕作业。

56.优选地,离合壳环212装入第二离合壳220内且与之可圆周转动、轴向移动装配,所述第一离合部211设置在离合壳环212的外壁上。这种设计主要是确保第一离合壳210、第二离合壳220的准确定位,从而确保第一离合壳210转动时能驱动第二离合壳220准确地轴向移动,同时确保第二离合壳220的稳定安装。

57.优选地,所述带轮410远离铰接座411的一端开口,且此开口通过端盖450封闭,具体为螺栓穿过端盖450后与带轮装配固定。这种设计主要方便摩擦盘470、离合盘460的装入及后期检修。

58.参见图5-图16、图26-图32,所述锁止机构包括安装在旋耕轴套140上的棘轮710,所述棘轮710的圆周方向上设置有多个棘齿,每个棘齿上分别设置有第一棘齿面711、第二棘齿面712;两个棘齿之间为棘齿槽713,其中一个棘齿槽713与锁止爪740的一端卡合装配,锁止爪740与棘齿槽713装配的一端上分别设置有第一锁止面741、第二锁止面742,所述第

一锁止面741与第一棘齿面711贴合装配,所述第二锁止面742与第二棘齿面712贴合装配;所述第一锁止面741具有弧度、第一棘齿面711为斜面,这就使得棘轮710逆时针转动时(图32为准)可以通过第一棘齿面711挤压第一锁止面741,从而推开锁止爪740以实现转动;而第二锁止面742、第二棘齿面712贴合时为平面状态,这就使得第二棘齿面712通过第二锁止面742锁紧而使棘轮不能顺时针转动(图32状态)。这就实现了旋耕轴套140向上抬起后可以通过棘轮与锁止爪740配合为不会向下转动,也就更加安全。因为旋耕模块抬起时主要是行走、耕作过程中需要清理旋耕刀上缠绕的杂物等,此时通过旋耕油缸310限制旋耕模块的位置显然存在安全隐患,因为旋耕油缸310的油路可能存在泄漏、破裂,旋耕油缸可能损坏、漏油等,一旦产生这种情况就会使得旋耕模块在非需要的前提下向下转动,此时如果旋耕模块处有人在清理杂物就会造成较大的安全隐患,如果在行驶过程中就会造成旋耕机失控。

59.参见图32,所述锁止爪740远离棘轮710的一端上安装有锁止杆750,锁止杆750上设置有滑杆部分751,所述锁止爪740与锁止滑槽721卡合且可滑动装配,所述锁止滑槽721设置在锁止座720上,锁止座720安装在回转座103上;所述锁止杆750与锁止弹簧620的一端装配,所述锁止弹簧620的另一端与锁止油缸轴731装配,锁止油缸轴731装入锁止油缸730内,锁止油缸730安装在锁止座720上;所述锁止油缸轴731上设置有轴孔732,轴孔732与滑杆部分751可轴向滑动装配。

60.所述锁止油缸730为双向油缸,也就是可以驱动锁止油缸轴731轴向伸缩。所述锁止油缸730与旋耕油缸310的油路并联,当旋耕油缸310驱动其旋耕伸缩轴伸长从而驱动旋耕模块120向下转动前,锁止油缸730驱动锁止油缸轴731回缩以通过锁止弹簧620拉动锁止爪740向锁止油缸方向移动,从而使得锁止爪740退出棘齿槽。此时棘齿710可以顺时针转动(图32为准),从而使得旋耕轴套140可以转动,也就是旋耕模块120可以向下转动。

61.而旋耕模块120向上转动前,锁止油缸730驱动锁止油缸轴731伸长,从而通过锁止弹簧620推动锁止爪740复位,此时锁止杆750与锁止油缸轴731之间有间距,以使得锁止杆750可向锁止油缸轴731移动;而旋耕模块120向上时旋耕轴套带动棘轮同步转动,以使棘轮不断推开锁止爪740进行单向转动,但棘轮不能反向转动,直到旋耕模块转动至预设位置,此时即使断开旋耕油缸的液压油,旋耕模块也不会向下转动而处于锁止状态,从而更加安全。

62.优选地,为了防止锁止油缸730与旋耕油缸310之间同时进油造成旋耕油缸310的动作比锁止油缸730快,从而产生干涉,甚至对棘轮棘爪产生损坏。本实施还在旋耕油缸310的油路上串联有节流阀,当旋耕油缸310进油时,由于锁止油缸730的油路与旋耕油缸310并联,因此液压油会同时进入锁止油缸730、旋耕油缸310,但是由于节流阀的存在会使得液压油先大量进入锁止油缸730内,从而使得锁止油缸730先动,在锁止油缸730的压力满足后液压油才全部通过节流阀进入旋耕油缸310从而驱动旋耕油缸310动。另外旋耕油缸310的活塞端面面积大于锁止油缸730的活塞端面面积,这就使得即使锁止油缸730、旋耕油缸310进入同等体积的液压油,锁止油缸730的动作也会比旋耕油缸310的快。从而在旋耕油缸的动作做出前,锁止油缸730已经完成动作,这样一方面使得使用起来是联动的,非常方便且不会造成干涉;另一方面也有效降低了油路的布置、控制成本。

63.参见图33,由于在旋耕的过程中旋耕刀输出的扭矩是比较大的,本实用新型的旋耕刀轴又是与整个回转座103硬连接,加上旋耕时旋耕油缸的液压推力,如果在旋耕过程中

旋耕刀一旦遇到石头(较大的石头)、较粗的数根、树枝等不能及时切断的硬质异物,那么就会使得旋耕刀产生非常大的冲击、旋耕刀轴骤停,这种冲击首先会损坏旋耕刀,然后依次传递到旋耕刀轴、整个旋耕模块、旋耕油缸、回转座,冲击不大时可能造成旋耕刀轴、旋耕模块的变形,或者旋耕油缸过载而使其管路爆管;在冲击偏大时甚至会造成整个回转座、旋耕机变形,导致旋耕机报废或者大修,因此有必要在旋耕模块受到较大冲击时让旋耕油缸将旋耕模块向上抬起从而卸掉一大部分冲击力,同时绕开这类无法切断的异物以保护旋耕机。对此本实施例还设计了过载保护装置,所述过载保护装置包括压力传感器810、电磁阀820、控制器830,所述压力传感器810与旋耕模块的油路连通从而探测旋耕油缸油路中的油压,也就是间接探测旋耕油缸内的油压。本实施例中,压力传感器810可以并联在旋耕油缸驱动旋耕油缸轴伸长时的进油口处,从而使得旋耕油缸轴将冲击传递至旋耕油缸内时能够反向挤压液压油,从而使得此时的进油口处油压上升。电磁阀820的控制端与控制器830通讯连接,且电磁阀820用于控制旋耕油缸的油路,如旋耕油缸的进油方向、进油速度(开度控制)等,从而控制旋耕油缸轴的伸缩、伸缩速度。本实施例中控制器用于收发解析控制指令并进行参数运算、程序运行,可以选用mcu、plc、cpu等,本实用新型的样机选用mcu。

64.压力传感器810将探测的油压转换成电压信号通过电感l1滤波后接入比较器840的模拟电压输入端,比较器840的基准电压输入端输入基准电压,且比较器840的输出端接入控制器。使用时,通过标定旋耕油缸310过载时压力传感器810输出的电压值作为模拟电压值,然后使得压力传感器810实时探测油压并将信号输入比较器840,比较器840将压力传感器810送来的电压信号与基准电压进行比对,如果不大于基准电压值则保持当前的输出信号,控制器不进行操作;一旦压力传感器810送来的电压信号大于或等于基准电压,比较器840会向控制器输入控制信号,控制器830收到信号后通过内置程序产生一个延时信号,然后输送至电磁阀820,延时信号控制电磁阀启动,从而控制旋耕油缸轴收缩以带动旋耕模块120向上抬起,而延时信号计时结束后旋耕模块120的抬起停止。由于需要旋耕刀受阻而获得冲击,从而使得旋耕模块抬起防过载,因此旋耕刀一般都会损坏,但旋耕刀本就是消耗件,其更换便宜,因此不会造成高昂的维修成本。

65.优选地,为了确保压力传感器的信号稳定、灵敏地输送至比较器840,本实施还在压力传感器与比较器连接的线路上并联电容c1,电容c1一端接地,这种设计主要是利用电容储能、滤波。

66.优选地,所述电感l1与电容c1连接的线路之间串联有第一电阻r1,电容c1与比较器840连接的线路上串联有第二电阻r2,基准电压输入比较器840的线路上串联有电阻r3,比较器840的模拟信号输入端与输出端之间并联有第四电阻r4。串联的电阻一方面是用于作为负载、另一方面也能增加信号处理的精度。

67.参见图34,虽然采用自动控制的方式结构简单、控制速度快,但是电子产品的可靠性普遍不如机械产品,而考虑到旋耕模块受到过大冲击时对旋耕机产生破坏很强,因此在过载保护上进行一定的冗余设计是必要的,这能够在压力传感器、控制器出现故障时通过另一套设计实现旋耕模块的抬起,从而实现双保险的目的。

68.对此本实施例还在压力传感器810并联的油路860上再并联过载油缸850,过载油缸850通过安装架160安装在回转座103上,所述过载油缸850的过载伸缩轴851穿过立板161后与推板852装配,且过载伸缩轴851位于立板161过载油缸850之间的部分上套装有弹簧环

853,所述过载伸缩轴851位于立板161、弹簧环853之间的部分上套装有过载弹簧630,所述过载弹簧630对过载伸缩轴851施加阻碍其向立板161伸出的弹力。所述立板161安装在安装架160上,且安装架160与推板852对应处安装有碰撞开关861,当推板852向碰撞开关861移动时可以触发碰撞开关861;所述碰撞开关861被触发后向延时开关862输入信号,使得延时开关862闭合预设的时间,所述延时开关串联在电磁阀的线圈(接电端)与直流电源之间,从而使得延时开关862时将直流电源的电流引入电磁阀,电磁阀通电后产生动作,从而将液压油引入旋耕油缸310内以抬起旋耕模块120,延时开关862的闭合时长达到预设时长后自动断开,从而避免旋耕模块过度抬高。当然,本实施例可以选用具有延时功能的碰撞开关861,使得碰撞开关861被触发后将直流电源与线圈接通导电至预设时长即可。

69.初始状态时油路860内的油压不能驱动过载伸缩轴851伸长,从而使得推板远离碰撞开关。一旦旋耕模块产生过载冲击时,油路860内的油压瞬间升高,升高的油压进入过载油缸850内驱动过载伸缩轴851伸长,从而触发碰撞开关即可。当然,如果压力传感器、控制器的控制及时,推板很可能不会触发碰撞开关。如果压力传感器、控制器的控制不及时,则会触发碰撞开关,此时利用碰撞开关直接控制电磁阀的动作即可。这就为压力传感器、控制器的控制产生故障时提供了很好的补充,虽然其反应速度没有压力传感器、控制器的控制快,但是仍旧能够在冲击力传导至回转座前控制旋耕模块抬起泄压,从而防止进一步破坏旋耕机。

70.本实施例中,可将碰撞开关861对电磁阀820的控制线路、控制器对电磁阀820的控制线路连接为双控电路,就像双控灯一样,不管触发哪一个都能控制电磁阀,从而实现双控、双保险。

71.优选地,所述过载油缸850与油路860之间可以串联一个泄压阀,一旦油路的油压达到泄压阀的打开压力则向过载油缸850供油,使得过载油缸850驱动过载伸缩轴851伸长,而过载油缸850采用双向油缸,其在驱动过载伸缩轴851伸长后可以通过切换进油方向实现过载伸缩轴851回缩复位。过载油缸850的油路可与旋耕油缸的油路并联,使得旋耕油缸驱动旋耕模块向下转动时过载油缸850驱动过载伸缩轴851回缩,而旋耕油缸驱动旋耕模块向上转动时,由于泄压阀的阻挡,过载油缸850不进油,从而实现过载油缸850与旋耕油缸的联动。

72.本实用新型的上下方向以图4为准。

73.本实用新型未详述之处,均为本领域技术人员的公知技术。

74.以上详细描述了本实用新型的较佳具体实施例。应当理解,本领域的普通技术人员无需创造性劳动就可以根据本实用新型的构思作出诸多修改和变化。因此,凡本技术领域中技术人员依本实用新型的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1