一种自走式榨菜收获机

1.本实用新型涉及农业机械技术领域,具体涉及一种自走式榨菜收获机。

背景技术:

2.榨菜也叫青头菜,世界三大腌菜之一。榨菜在我国的种植面积特别大,是我国的特产,为腌菜中的佳品,具有鲜、香、脆、嫩的独特风味。榨菜生产遍及全国14个省、直辖市,其中重庆产量居第一位,质量居全国之冠,成为传统的出口商品,行销日本、东南亚、欧美10多个国家。仅浙江前5个市的种植面积就已经高达30万亩地,总产量达到了100万亩。

3.但是榨菜收获机械化水平特别低,所以大部分收获还是靠人手工采收。

4.浙江平原地居多,地势平坦,适合大型机械进入抢收。而重庆多丘陵,地势不平坦,并且经常是分片种植,并不适合大型机械作业。榨菜收获机的缺乏已经显而易见。因此,榨菜的收获依靠科技进步是必然之路。

5.浙江平原地居多,地势平坦,适合大型机械进入抢收。而重庆多丘陵,地势不平坦,并且经常是分片种植,并不适合大型机械作业。榨菜收获机的缺乏已经显而易见。因此,榨菜的收获依靠科技进步是必然之路。

6.浙江平原地居多,地势平坦,适合大型机械进入抢收。而重庆多丘陵,地势不平坦,并且经常是分片种植,并不适合大型机械作业。榨菜收获机的缺乏已经显而易见。因此,榨菜的收获依靠科技进步是必然之路。

7.而对比国外,大部分榨菜是引进国内加工好的榨菜产品,并没有出现过相应的收获机械。但是国外的胡萝卜收获机非常的先进,采用夹持拔取装置,并且效率很高。

技术实现要素:

8.为此,本实用新型提供一种自走式榨菜收获机,以解决现有技术中的上述问题。

9.为了实现上述目的,本实用新型提供如下技术方案:

10.根据本实用新型的第一方面,一种自走式榨菜收获机,包括机架、扶叶装置、切根装置、输送装置、叶果分离刀、除杂装置、收集仓、碎叶装置、变速箱、发动机、前轮以及后轮;

11.所述机架的前端设置有所述扶叶装置,所述扶叶装置的后侧设置有倾斜的所述输送装置,所述输送装置的下斜边中部设置有所述叶果分离刀,所述叶果分离刀的正下方设置有所述除杂装置,所述除杂装置的横向端部设置有所述收集仓;

12.所述机架的前端下表面设置有所述切根装置,所述切根装置位于所述扶叶装置的后下方;

13.所述输送装置的顶端后侧设置有竖直延伸的所述碎叶装置;

14.所述切根装置后侧的所述机架下表面转动设置有所述前轮,所述机架的后侧下表面转动设置有所述后轮,所述后轮的上方自前向后依次设置有所述变速箱和所述发动机,所述发动机分别为所述后轮、所述切根装置、所述输送装置、所述除杂装置以及所述碎叶装置提供动力来源。

15.进一步地,所述扶叶装置包括飞拱架、中间扶叶器及两个侧边扶叶器,所述飞拱架安装在所述机架上,所述飞拱架的下边缘中部安装有所述中间扶叶器,所述飞拱架的下边缘两端分别安装有所述侧边扶叶器,所述侧边扶叶器还与所述机架连接,所述侧边扶叶器的宽度大于所述中间扶叶器的宽度,所述飞拱架的龙门高度竖直距离大于榨菜植株的高度,所述中间扶叶器及两个所述侧边扶叶器的前后长度大于榨菜植株的株距。

16.进一步地,所述切根装置包括曲柄圆盘、传动连杆、定刀和动刀;所述定刀固定设置在所述机架的前端下表面,所述定刀的下方设置有可往复移动的所述动刀,所述曲柄圆盘的转轴通过传动机构与所述变速箱传动连接,所述曲柄圆盘的偏心位置与所述传动连杆的一端铰接,所述传动连杆的另一端与所述动刀的端部铰接。

17.进一步地,所述输送装置包括输送架和两个夹持输送组件;所述输送架倾斜设置在所述机架上,所述输送架的倾斜角度≦45

°

,所述输送架上安装有左右并排的两个所述夹持输送组件;

18.所述夹持输送组件包括主动夹持带轮、从动夹持带轮和夹持输送带;所述主动夹持带轮转动连接在所述输送架的下端,所述从动夹持带轮转动连接在所述输送架的顶端,所述主动夹持带轮与所述从动夹持带轮之间通过所述夹持输送带传动连接;

19.所述夹持输送带的外表面环向设置有多个并排的柱形夹持凸起,所述柱形夹持凸起为橡胶材质一体成型结构,所述柱形夹持凸起的表面为圆柱曲面。

20.进一步地,所述除杂装置包括除杂壳体、前除杂搅龙、中除杂搅龙和后除杂搅龙,所述除杂壳体的下端安装在所述机架上,所述除杂壳体的中部自前向后依次设置有同向转动的所述前除杂搅龙、所述中除杂搅龙以及所述后除杂搅龙;所述前除杂搅龙、所述中除杂搅龙以及所述后除杂搅龙均为螺旋输送搅龙;所述中除杂搅龙位于所述前除杂搅龙和所述后除杂搅龙连线的下部,所述前除杂搅龙和所述后除杂搅龙的螺距相等且二者的螺距与所述中除杂搅龙的螺距不等;所述前除杂搅龙、所述中除杂搅龙以及所述后除杂搅龙的旋向相同。

21.进一步地,所述碎叶装置包括变径段、等径段以及碎叶滚刀组件,所述等径段的下端安装在所述机架上,所述等径段的上端安装有自上而下逐渐缩小的变径段,所述等径段的上端内部设置有所述碎叶滚刀组件,所述碎叶滚刀组件的滚刀呈螺旋形分布;所述变径段的上端位于所述输送装置顶端的斜后方。

22.进一步地,还包括驾驶支架,所述机架的后端上部设置有所述驾驶支架。

23.进一步地,还包括方向盘,所述驾驶支架的前上方设置有所述方向盘。

24.进一步地,还包括离合器总成,所述发动机与所述变速箱之间通过所述离合器总成传动连接。

25.进一步地,所述前轮为多个,多个所述前轮等间隔分布在所述机架的前部下表面,所述前轮的直径小于所述后轮的直径。

26.本实用新型具有如下优点:相比较于大型平原地区收获机器,本机器收获的量以及效率是低的,但是相比较小巧,能工作的范围更大,并且相当一部分榨菜地不是适合大型机器进入,小型的优点也是很重要的。对比现有的小型收获机,比它大一点,不如小型的灵活,但是他们不具备切根,除杂,精细碎叶的优点,本机器功能算是比较齐全。小型榨菜收获机实用性强,市场面积大的优点凸显出来;根据现有的榨菜生长和种植现状,结合现有的榨

菜收获机的研制经验,以及利用所学知识和相关书籍,对适用于丘陵地区的小型,两行自走式收获机进行创新设计,以实现更好实用的榨菜收获机的研发,来解放大量的劳动力。

附图说明

27.为了更清楚地说明本实用新型的实施方式或现有技术中的技术方案,下面将对实施方式或现有技术描述中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是示例性的,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图引申获得其他的实施附图。

28.本说明书所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本实用新型可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本实用新型所能产生的功效及所能达成的目的下,均应仍落在本实用新型所揭示的技术内容得能涵盖的范围内。

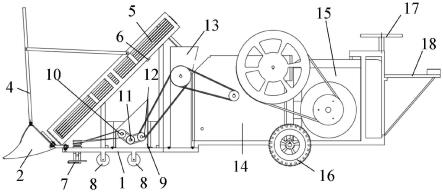

29.图1为本实用新型一些实施例提供的一种自走式榨菜收获机的主视图。

30.图2为本实用新型一些实施例提供的一种自走式榨菜收获机的俯视图。

31.图3为本实用新型一些实施例提供的一种自走式榨菜收获机的局部图。

32.图4为本实用新型一些实施例提供的一种自走式榨菜收获机的左视图。

33.图5为本实用新型一些实施例提供的一种自走式榨菜收获机的扶叶装置3个尖头图。

34.图6为本实用新型一些实施例提供的一种自走式榨菜收获机的飞拱架结构图。

35.图7为本实用新型一些实施例提供的一种自走式榨菜收获机的输送装置局部结构图。

36.图8为本实用新型一些实施例提供的一种自走式榨菜收获机的输送装置剖视图。

37.图9为本实用新型一些实施例提供的一种自走式榨菜收获机的除杂搅龙结构图。

38.图10为本实用新型一些实施例提供的一种自走式榨菜收获机的切根装置的组成图。

39.图11为本实用新型一些实施例提供的一种自走式榨菜收获机的曲柄滑块机构的简化示意图。

40.图12为本实用新型一些实施例提供的一种自走式榨菜收获机的曲柄滑块机构一种极限情况的示意图。

41.图13为本实用新型一些实施例提供的一种自走式榨菜收获机的碎叶装置剖面图。

42.图14为本实用新型一些实施例提供的一种自走式榨菜收获机的传动简图。

43.图中:1、机架,2、侧边扶叶器,3、中间扶叶器,4、飞拱架,5、输送装置,6、叶果分离刀,7、切根装置,8、前轮,9、除杂壳体,10、前除杂搅龙,11、中除杂搅龙,12、后除杂搅龙,13、碎叶装置,14、变速箱,15、发动机,16、后轮,17、方向盘,18、驾驶支架,19、收集仓,20、夹持输送带,21、定刀,22、动刀,23、主动夹持带轮,24、从动夹持带轮,25、变径段,26、碎叶滚刀组件,27、等径段,28、曲柄圆盘,29、传动连杆,30、行走传动轴,31、离合器总成,32、输送传动组件,33、变速主链轮,34、变速输入端,35、变速输出端,36、碎叶皮带轮,37、除杂传动组件,38、切根传动皮带轮,39、斜轴。

具体实施方式

44.以下由特定的具体实施例说明本实用新型的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本实用新型的其他优点及功效,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

45.如图1至图14所示,本实用新型第一方面实施例中的一种自走式榨菜收获机,包括机架1、扶叶装置、切根装置7、输送装置5、叶果分离刀6、除杂装置、收集仓19、碎叶装置13、变速箱14、发动机15、前轮8以及后轮16;机架1的前端设置有扶叶装置,扶叶装置的后侧设置有倾斜的输送装置5,输送装置5的下斜边中部设置有叶果分离刀6,叶果分离刀6的正下方设置有除杂装置,除杂装置的横向端部设置有收集仓19;机架1的前端下表面设置有切根装置7,切根装置7位于扶叶装置的后下方;输送装置5的顶端后侧设置有竖直延伸的碎叶装置13;切根装置7后侧的机架1下表面转动设置有前轮8,机架1的后侧下表面转动设置有后轮16,后轮16的上方自前向后依次设置有变速箱14和发动机15,发动机15分别为后轮16、切根装置7、输送装置5、除杂装置以及碎叶装置13提供动力来源。

46.在上述实施例中,需要说明的是,叶果分离刀6是安装在输送装置上的一把刀,来用于切断输送中的榨菜和榨菜叶,它的切割动力主要来源于机器的前进速度和输送带皮带速度的相对速度;除杂装置是本机器的创新点之一,它是结合大型平原地区的收获机来改进的,采用三搅龙除杂,三个搅龙同旋向,但是采用不同螺距来除杂,以达到真正的除杂效果,除杂箱的动力来源于皮带轮传动;碎叶装置13是弥补其他小型自走式榨菜收获机的不足,它能整齐高效打碎叶子,并且有序地跟随机器均匀还田,因为种植榨菜的农户特别指出,叶子必须打碎还田,在满足主要收获作业的情况下,本收获机另外增加了这个碎叶装置;本自走式收获机并没有因为汽油机减小空间而采用,柴油机在本机上完全可以装下并且正常工作,在考虑完性能和经济综合情况下,本机采用11匹马力直喷式手摇式柴油机,来满足人们的正常需求。

47.本设计的重点是扶叶,切根,输送,除杂,碎叶装置,柴油机动力,离合器和变速箱是直接选用的,并没有可以去追求创新。榨菜是变态瘤作物,根部一部分长在外边,三到五片叶子生长方向不同,考虑到,如果直接分离榨菜和榨菜叶子,很有可能会残留叶子,于是在合理的范围内,抬高输送装置角度,增加除杂装置。

48.本机器采用的是柴油机提供动力,同时对两行榨菜进行收获;传动系统包括、行走传动轴30、离合器总成31、输送传动组件32、变速主链轮33、变速输入端34、变速输出端35、碎叶皮带轮36、除杂传动组件37、切根传动皮带轮38、斜轴39,具体传动关系参照图14所示。

49.柴油机通过皮带轮经过离合器把动力传给变速箱,变速箱通过链轮传给驱动后轮轴,同时又把动力分配给两个方向。一个是通过皮带传动的两个对称分布的输送皮带轮。另一个是通过皮带传递给碎叶箱,碎叶箱通过皮带传给除杂箱,除杂箱通过皮带传动把动力分配给切根装置。这是动力的分配原理。

50.实际工作是,后轮驱动机器前进,扶叶器扶起茎叶,输送带夹住榨菜叶子,与此同时,切根装置在皮带轮的转动下,通过曲柄滑块装置,由动刀运动,定刀不动,来把榨菜根部切断,榨菜在输送皮带的加持下,沿着皮带运动,等到碰到叶果分离刀,在相对速度的情况

下,榨菜分离,落入除杂装置,而榨菜叶子在皮带的夹持下继续向上运动,在皮带加持末端做抛物运动,落入碎叶装置,榨菜在搅龙滚动下移动到收集箱,叶子在碎叶装置里,切碎落入机架底部还田。整机采用手摇式柴油机。

51.例如,榨菜收获机的主要技术参数:装载有clfz12型柴油机,8.46kw(11马力),两行收获,两轮驱动,自走。扶叶距离为290mm,夹持距离180mm。皮带速度2.62m/s。

52.可选的,如图1至图14所示,在一些实施例中,扶叶装置包括飞拱架4、中间扶叶器3及两个侧边扶叶器2,飞拱架4安装在机架1上,飞拱架4的下边缘中部安装有中间扶叶器3,飞拱架4的下边缘两端分别安装有侧边扶叶器2,侧边扶叶器2还与机架1连接,侧边扶叶器2的宽度大于中间扶叶器3的宽度,飞拱架4的龙门高度竖直距离大于榨菜植株的高度,中间扶叶器3及两个侧边扶叶器2的前后长度大于榨菜植株的株距。

53.在上述可选的实施例中,需要说明的是,本收获机的扶叶装置主要是扶叶器,用飞拱架4固定,没有采用犁形式的薄片设计,而是采用带顶尖有弧度的箱体式设计,本结构可以使扶叶装置更加固定,来延长机器的使用寿命;本扶叶器严格按照榨菜的尺寸要求,种距和沟距,来保证机器设计的准确性。输送装置是该收获机的核心装置之一。

54.我国的榨菜品种已经登记了20多个,种沟距在20-35cm之间。这里采用的是常见的榨菜行株距为330mm的数据,设计了3个扶叶器尖头:中间扶叶器3及两个侧边扶叶器2。

55.上述可选的实施例的有益效果为:飞拱架4的主要功能是用来固定扶叶器(中间扶叶器3及两个侧边扶叶器2)的。飞拱架4的龙门高度竖直距离大于榨菜植株的高度,也就是大于800mm。飞拱架4一部分固定下边的扶叶器,另一部分连接固定安装在机架上。飞拱架4通过两个螺钉紧紧的把扶叶器固定住。

56.两边的侧边扶叶器2比较大,中间的中间扶叶器3比较窄一些,因为当扶叶器扶起叶子,叶子需要在收获机给的相对速度,顺利地进入夹持输送装置。如果中间的中间扶叶器3头设计得过于宽,则会影响榨菜叶子的夹持,甚至刚扶起的叶子会被机器压下去,得不偿失。扶叶器中间的尖头是在两沟之间工作,它主要起的作用是扶起叶子,但是它的体型较窄,因此它的固定只有飞拱来支持,而其他两个较大的扶叶器头一边由飞拱架4固定,另一边是固定在机架1上。扶叶器的重量较轻,因此不需要很大的固定力,并且它的安装角度并不是45

°

,因为如果是和夹持输送装置一样的角度,扶叶器的长度会非常短,并不会起到良好扶叶的效果;因此,本收获机的扶叶器设计是根据榨菜的种植要求来设计的,它的水平长度设计为400mm,大于榨菜的株距,底部是平和的弧度曲线,能起到很好的扶叶效果。

57.可选的,如图1至图14所示,在一些实施例中,切根装置7包括曲柄圆盘28、传动连杆29、定刀21和动刀22;定刀21固定设置在机架1的前端下表面,定刀21的下方设置有可往复移动的动刀22,曲柄圆盘28的转轴通过传动机构与变速箱14传动连接,曲柄圆盘28的偏心位置与传动连杆29的一端铰接,传动连杆29的另一端与动刀22的端部铰接。

58.在上述可选的实施例中,需要说明的是,由于现有的小型榨菜收获机茎叶与根分离靠的是夹持拔取装置,但是常常出现根部没有拔断,叶子先拔断了。基于此原因,并且为防止切割刀伤及榨菜,如果距离过高可能伤及榨菜肉,如果过低,就会切割地面土壤,破坏切根装置,因此在距离地面高20mm的地方设置了带有动力的切根装置7。真正的切割位置应该在25mm处开始。本切根装置7的设计原理来源于所学的曲柄滑块机构。通过曲柄圆盘28的旋转,带动滑块运动,滑块和静止的零件构成相对运动。如果把滑块和静止的零件看成两把

刀片,那么就形成了切割运动。因为榨菜根部一部分裸露在地表之上,适合使用此切根装置。不采用转转刀直接切割方案的原因是,旋转刀不如本曲柄滑块机构切割均匀,滑块刀扩展范围大,且在小麦收割机上出现过,而旋转刀适合切割杂草等之类不需要夹持输送的植物。本切割刀除了支撑板和支撑柱之外,总体厚度为30mm,比较小巧,结构简单,方便安装。

59.曲柄圆盘28在动力传递的扭矩下,旋转带动传动连杆29做平面运动,传动连杆29同时带动动刀22,在定刀槽里做往复直线运动。动刀22的运动和静止的定刀21构成了往复切割运动,从而实现了理想的效果。本自走式榨菜收获机的切根装置的固定各个零件表现不相同。定刀21是通过两个安装板安装在机架上,动刀22不仅靠传动连杆29的牵引,而且往前有定刀21结构挡板阻挡,往后也是定刀21阻挡,也就是说,动刀22在槽里做直线运动。传动连杆29通过圆柱结构连接两个运动件,曲柄圆盘28通过竖直轴来安装固定。

60.本装置采用的是对心式曲柄滑块机构,假设曲柄运动的半径为h2,连杆的长度为h1,要想完成往复切割运动,需要h1>h2,动刀运动到最远距离为h1+h2,动刀运动的最近距离为h1-h2。所以d=(h1+h2)-(h1-h2),其中,d为动刀的移动距离,得到d=2h1。即曲柄圆盘的直径距离就是动刀的最大位移量;曲柄的半径为10+50=60mm,但是出于后续的传动,在不改变h1和h2的情况下,曲柄的半径确定为65mm。

61.根据其他切割机经验,为了达到最好的切割效果,动刀22和定刀21的间隙距离5-7mm,这里取为5mm。刚才由于扩大了曲柄圆盘的直径,以至于动刀22的最大位移量不等于曲柄直径,而是等于曲柄中心到最近的连杆旋转中心距离的2倍,也就是连杆靠近曲柄圆盘的旋转点旋转圆的直径,和刚才的直径数值一样,没有变化,变化的是不妨碍数据,方便安装的部分。

62.因此,动刀22的往复移动距离为100mm。根据扶叶器,夹持装置和机架的相对位置,切割刀的工作范围至少是350mm,解释一下为什么是350mm,中间的扶叶器宽度为100mm,两边的榨菜空隙宽度都是125mm,加起来就是350mm,这里工作范围确定为350mm。切割刀设计为三角形形状。以便于往复切割。为了快速让榨菜根部进入切割装置内,只有尖的部分更有利于根部滑入,三角形结构稳定,动刀22往复运动切割也能轻松实现。

63.假设刀片设计为边长为50mm的等边三角形,经计算,刀片的水平长度为43.30mm。比较满足为榨菜根部切割的要求。定刀21齿数350

÷

50=7个,同理动刀22也设为7个切割齿。也就是说,曲柄滑块机构中的滑块水平移动位移是100mm,切割刀齿底部为50mm宽,同一根部位置,在旋转一周的情况下,被切割两次。至于厚度,这里均取为5mm。经过上述计算,结合曲柄滑块机构的运动,实现往复式350mm宽度的往复式切割根部作业;传动连杆29的两个旋转中心距离h1=70mm,根据实际安装以及工作要求,传动连杆29的长度设计为80mm。

64.可选的,如图1至图14所示,在一些实施例中,输送装置5包括输送架和两个夹持输送组件;输送架倾斜设置在机架1上,输送架的倾斜角度≦45

°

,输送架上安装有左右并排的两个夹持输送组件;夹持输送组件包括主动夹持带轮23、从动夹持带轮24和夹持输送带20;主动夹持带轮23转动连接在输送架的下端,从动夹持带轮24转动连接在输送架的顶端,主动夹持带轮23与从动夹持带轮24之间通过夹持输送带20传动连接;夹持输送带20的外表面环向设置有多个并排的柱形夹持凸起,柱形夹持凸起为橡胶材质一体成型结构,柱形夹持凸起的表面为圆柱曲面。

65.在上述可选的实施例中,需要说明的是,输送装置5采用所允许的最大角度45

°

设

计,以便于为后续的除杂工作做好准备,相比其他机器角度小,占用空间小,但是不能良好地除去榨菜上的残叶和残根,本输送装置5在不影响收获机小型优点的情况下,升大角度,不仅可以去除残留,而且可以更精细地打碎长叶,更加集中地回填土地,来确保这些叶子不伤害下一次作物。

66.输送装置是榨菜收获机的核心装置,而夹持输送壳体的设计将影响整个收获机的收获效果,传动机理,安装固定和其他部件的安装;夹持输送壳体暂定垂直提升机架20mm,多夹持到的叶子会在除杂装置中解决。夹持输送壳体的准确安装固定不仅影响到前边的扶叶装置,切根装置,而且对除杂装置和碎叶装置的起着决定性的作用,先计算夹持输送壳体,既能对其他各种装置作为基础设计和安装依据,也是机架设计的重要组成部分。

67.夹持带的设计是夹持输送装置的灵魂,它不仅起到夹持输送的作用,它还有着动力和扭矩的传递。加持力不能太大,也不能太小,还要考虑叶子强度的问题。考虑到实用性,经济性以及可行性。

68.本收获机夹持输送带暂选的是夹持面为柱状结构的普通v带。夹持输送壳体另外多加了支撑装置,以保持夹持带的张紧作用,起到了惰轮的作用。

69.为了保持输送带良好的抓叶能力,夹持带对榨菜叶子的力的方向是带绝对速度的方向;专门在输送皮带的光滑端面增加了柱面结构;输送皮带上的柱面结构直径为70mm,只有通过相互挤压才会产生竖直向上的支持力,同时有一个与机器前进速度相反的速度。如果完全接触夹持,叶子可能会被夹断,考虑到这种情况,榨菜叶子数量多且大,留有45mm叶子间隙。通过这种柱状抓取橡胶装置,以及留有间隙的夹持方式来满足榨菜的平稳输送。

70.可选的,如图1至图14所示,在一些实施例中,除杂装置包括除杂壳体9、前除杂搅龙10、中除杂搅龙11和后除杂搅龙12,除杂壳体9的下端安装在机架1上,除杂壳体9的中部自前向后依次设置有同向转动的前除杂搅龙10、中除杂搅龙11以及后除杂搅龙12;前除杂搅龙10、中除杂搅龙11以及后除杂搅龙12均为螺旋输送搅龙;中除杂搅龙11位于前除杂搅龙10和后除杂搅龙12连线的下部,前除杂搅龙10和后除杂搅龙12的螺距相等且二者的螺距与中除杂搅龙11的螺距不等;前除杂搅龙10、中除杂搅龙11以及后除杂搅龙12的旋向相同。

71.在上述可选的实施例中,需要说明的是,夹持输送壳体和水平地面的角度为允许的最大角度45

°

,是为了腾出更大的空间,来安装固定除杂壳体以及内部结构。并且根据吴渭尧设计的搅龙除杂实际效果良好,所以本收获机设计了此款除杂装置。榨菜是被夹持输送皮带夹持住往斜向上输送,如果除杂箱太靠前,就会遇到榨菜茎叶还没有被叶果分离刀分离,就被除杂箱挡住了,会影响榨菜收获的质量,如果除杂箱太靠后,榨菜会落不到除杂箱里,直接掉到外边,更不会起到有效作用。除杂箱体上方本身就要有足够大的空间让其输送,了解到榨菜植株变态茎比较大,这里取最大竖直高度为150mm,加上变态茎上方会有部分叶子连接着,所以再留出一部分高度空间给叶子。

72.除杂箱的设计类似于一个直角梯形形状,梯形斜边侧面对着夹持输送带全开放空间,因为取的榨菜竖直高度为150mm,给叶子留的高度为50mm,前期设计的夹持输送壳体,为了能有效夹住榨菜的叶子,距离机架高度为20mm,所以除杂壳体的斜边始终是根据设计的距离来确定的,基于夹持输送是往上45

°

夹持输送,所以梯形斜边壳体斜边和水平方向的角度也是45

°

,但是梯形壳体上底边长不能太短,因为太短会无法安装接下来的搅龙,还有一个原因是榨菜容易滚动出去,所以,确定一个合理的高度至关重要。

73.本装置已经是根据45

°

夹持输送带,来确定的设计范围,如果按照图示范围,上底边长仅仅有17.2mm,毫无疑问,榨菜会在除杂箱中滚动出去,因此,这里梯形的上底取为100mm,经计算,上底由17.2mm变为100mm,那么它的梯形的高度由310.9mm变成了228.1mm,而这个高的值是大于榨菜长度150mm的,满足实际要求。而后边的下底边长是因为后边的碎叶装置而确定的最大尺寸,在两皮带夹持输送叶子的时候掉落,一定要在这之前确定除杂装置尺寸,所以这个尺寸已经是所能容纳的最佳尺寸了,上底可以调整,下底边长是最好的了。并且除杂壳体的安装是要求,下底边与叶果分离刀竖直对齐。

74.整个除杂壳体的宽度与机架宽度一致,为了方便传动,另一方面为了允许榨菜在里边滚动,已达到去除残杂的理想效果。除杂壳体的底部做成了可以下落残杂的条状结构,第一可以节省材料,第二可以减少机器载重,假如,残根残叶或者泥土填满了除杂箱,则严重影响除杂效果,并且无法去除这些东西,只有卸下除杂箱体,而这个实现的可能性基本为0。

75.本自走式榨菜收获机除杂装置里,根据空间大小,在满足要求的情况下,应该尽可能安装多的搅龙,这里选择安装3个。三个搅龙的大小尺寸是一样的,旋向也是一样的,为了便于榨菜除杂并且轴向移动出去,但是左边和右边的搅龙螺距和中间的不一样,也是为了除杂效果。

76.可选的,如图1至图14所示,在一些实施例中,碎叶装置13包括变径段25、等径段27以及碎叶滚刀组件26,等径段27的下端安装在机架1上,等径段27的上端安装有自上而下逐渐缩小的变径段25,等径段27的上端内部设置有碎叶滚刀组件26,碎叶滚刀组件26的滚刀呈螺旋形分布;变径段25的上端位于输送装置5顶端的斜后方。

77.自走式榨菜收获机碎叶装置设计的初心来源于榨菜种植户对收获榨菜后,叶子必须打碎还田的要求。榨菜叶子很容易在地里腐烂,不卫生,危害很大。

78.前人的榨菜收获机对叶子的处理是通过两把旋转刀在夹持输送带上方打碎叶子,进行还田,这种方式虽然简单,但是打碎的叶子会飞得到处飞得到处都是,

79.通过本次榨菜收获机夹持输送装置的45

°

高角度地选定安装,可以在大皮带轮末端增加一个碎叶装置。该收获机碎叶装置由碎叶壳体和碎叶滚轴刀组成。当夹持输送带输送过来的叶子在皮带分离的时候会慢慢松开,做一个抛物运动。叶子被抛到碎叶箱体内,由带有动力的滚轴旋转,滚轴刀把叶子切碎,并且被切碎的叶子顺着箱体掉入机架下的田地里,收获机向前运动的过程中,一边收获榨菜,一边碎叶,并且叶子掉入田地,不会弄得叶子到处都是。所以,这种方案被摒弃掉了。于是想到,和除杂装置一样,把叶子可以喂入到一个箱体似的装置里,然后在进行加工,集体回归到田地里。而它的动力是通过皮带轮传动的,然后再通过皮带轮传给除杂装置,所以碎叶装置的设计必须包含良好的传动性。

80.碎叶壳体的设计是碎叶装置设计的方向。因为它具有喂入叶子的进口以及切碎完成后叶子的掉落方向。

81.一开始确定的方案是,叶子从上边喂入,经过碎叶刀切碎后在收获机的另一侧排出,但是后来考虑到旋转刀的布置方向问题,旋转刀轴如果沿着机器前进的方向布置,这样很不利于整机的传动路线,如果斜着布置滚刀刀轴,难以实现装置的稳定性以及传动的布置,如果和除杂装置里的搅龙一个方向,传动路线好布置,但是刀片切碎了叶子,并没有能把叶子推出去的力。

82.于是,就按照搅龙的方向布置碎叶滚刀,然后把下边的平板弄成斜的,这样叶子在打碎之后会在自身重力的作用下,斜着排出机体。这样的方案确实可行,但是想到机架是和地面有100mm的距离的,利用重力,直接往下掉落排出收获机机体,这样的效果就会更好,传动便于布置,装置箱体设计结构简单,于是放弃了之前的方案,采用了这种。

83.碎叶壳体的开口之前包括叶子分离时的地方竖直方向,碎叶壳体设计时可以大体分为两部分,上面一部分是用来收集和喂入掉落下来的叶子的,下面一部分是接受碎叶的部分,只需要跟随碎叶滚刀的大小设计。下面的部分完全可以比上面一部分小,切碎后的叶子剩下的任务就只是掉落了,不需要太大的空间。

84.碎叶滚刀的方向和除杂装置的搅龙一样,不同的是,滚刀是沿着螺旋线,比较锋利的装置。它也是依附在滚轴上,通过给一个动力旋转,完成碎叶作业。基于榨菜叶子本来就又大长,植物叶子在碎叶滚刀的作用下,不需要多大的力和转速就可以轻松碎叶,随着收获机前进整齐还田。基于这个原因,所以就只设计了一个滚刀,并且它的最低转速要求很低。

85.可选的,如图1至图14所示,在一些实施例中,还包括驾驶支架18,机架1的后端上部设置有驾驶支架18。

86.可选的,如图1至图14所示,在一些实施例中,还包括方向盘17,驾驶支架18的前上方设置有方向盘17。

87.在上述可选的实施例中,需要说明的是,榨菜收获机需要能灵活地在地里穿梭,所以本机采用了小型结构,两行收集的方式。并且驾驶支架18上安装的驾驶室站空面积小,采用自主设计方向盘17操纵的方式来减少占用面积,以防止其他障碍物的阻挡,如树木。

88.可选的,如图1至图14所示,在一些实施例中,还包括离合器总成31,发动机15与变速箱14之间通过离合器总成31传动连接。

89.可选的,如图1至图14所示,在一些实施例中,前轮8为多个,多个前轮8等间隔分布在机架1的前部下表面,前轮8的直径小于后轮16的直径。

90.离合器是切断和结合动力的装置。本自走式榨菜收获机的离合器是切断柴油机和变速箱之间的动力结合,选择的离合器要求是,既要能起到离合效果,又要符合传动要求,比如尺寸要求。本机离合器选择的是6簧三槽离合器总成,可以直接安装固定在柴油机飞轮端,其直径为220mm,离合片孔径为28mm,槽轮宽度为65mm,三根皮带向外传动。

91.变速箱是符合整体传动的齿轮减速装置。本自走式榨菜收获机的变速箱是自行设计的,柴油机的动力通过离合器皮带传动到达,变速箱输入端。一方面传递动力给两个输送带大皮带轮,另一方面把动力传给碎叶装置,同时还有一路给两个后轮驱动轴。

92.因为榨菜收获机的工作地形复杂,并且速度不高,这里选用羊角和人字花纹轮胎,它具有很好的制动和操纵性能。直径和宽度分别为300mm,80mm。

93.本收获机主要由扶叶装置,切根装置,夹持输送装置,叶果分离刀,除杂装置,碎叶装置,收集装置等组成。本自走式榨菜收获机是柴油机提供动力的收获机,同时适用于平原和丘陵地区,进一步丰富了榨菜收获机的种类,并且具有小型,切根,除杂等显著的优点,可以解放大量的劳动力。丘陵地区种植面积大,地势不平,大型榨菜收获机无法进入工作使用,该收获机可以行走于分片似的土地。

94.该榨菜收获机进行了大胆的创新,为防止夹持输送皮带张紧不足的问题,进行增加了辅助支撑装置,并且对夹持带进行了创新,增加了柱状夹持橡胶,能更好地对茎叶进行

夹持和输送。除杂装置里的搅龙是借鉴大型平原榨菜收获机上的实际除杂效果,来设计3根搅龙同时工作,并且使得榨菜轴向运动到收集装置里。碎叶装置里的壳体和碎叶滚刀是排除了好几个方案后,选择的传动最优,排叶最方便的设计方案。根据和借鉴前人的小型收获机的实际试验数据,设计机架的最佳离地高度和合理的夹持高度。根据实际夹持特性,设计的合理尺寸的扶叶器,中间的扶叶器尖头为100mm。根据所学知识对心式曲柄滑块机构,设计了相似的定刀和动刀最多而成的切根装置。根据榨菜植株比较高,设计了竖直高度大于800mm的飞拱,同时它也能起到固定扶叶器的作用。

95.我国的榨菜收获机研制时间不长,平原地区已经有相应的机器,但是小型丘陵地区仍然严重缺乏机器。和国内存在的小型自走榨菜收获机相类似的地方有扶叶装置,夹持输送装置,两个后轮驱动。不同的地方有,为了安装除杂等装置把夹持输送装置角度提到了最高;为了减少榨菜叶子被拔断,特别创新地增加了切根装置;为了清除榨菜上的残叶残根,特地在输送带下方增加了除杂装置,并附带叶果分离刀;为了防止切碎的叶子随处抛洒,增加了碎叶装置,可以整齐地在机架下还田;采用农用机械常用的柴油机动力,在不影响收获效果的情况下,尽可能地使用人们日常接触的动力。

96.虽然,上文中已经用一般性说明及具体实施例对本实用新型作了详尽的描述,但在本实用新型基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本实用新型精神的基础上所做的这些修改或改进,均属于本实用新型要求保护的范围。

97.本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”等的用语,亦仅为便于叙述的明了,而非用以限定本实用新型可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本实用新型可实施的范畴。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1