一种闭式组合型脱粒分离滚筒的制作方法

1.本实用新型属于农业籽粒收获机械技术领域,具体涉及一种闭式组合型脱粒分离滚筒。

背景技术:

2.目前国内收割机机型还是以专用机为主,即收获小麦需要小麦收割机、收获大豆需要大豆收割机、收获玉米需要玉米收割机、收获水稻需要水稻收割机等等,机型收获期收到作物成熟期限制。

3.通用型籽粒收获机具有一机多用、作业周期长、作物适应性好、投入与收益性价比高等特点,越来越为广大收割机手所认可,市场对通用型籽粒收获机的呼声日益提高。

4.脱粒分离系统,特别针对不同作物的通用性脱粒分离系统,成为制约通用型收获机发展的瓶颈。目前市场机型大多基于收获某一种作物(效果好),兼顾其他作物(效果不好)。市场常见横轴流机型大多采用焊接一体型脱粒分离滚筒,焊接以焊接型脱粒钉齿或焊接型分离钉齿,或装配纹杆式脱粒纹杆、分离纹杆/分离钉齿等,不一而足;纵轴流机型大多采用开式钉齿型、闭式纹杆型或钉齿纹杆组合型等。现有的脱粒分离滚筒存在一下不足:

5.1、物料输送顺畅性差,存在残留问题;

6.2、作物适应性差

7.3、易磨损部位发生磨损后,就要整体更换脱粒分离滚筒,导致维修成本大幅度提高。

技术实现要素:

8.本实用新型的目的是在于克服现有技术的不足之处,提供一种可提高物料输送的顺畅性、降低物料残留、可提高作物的适应性,便于更换磨损件,从而可降低维修成本的闭式组合型脱粒分离滚筒。

9.本实用新型的上述目的通过如下技术方案来实现:

10.一种闭式组合型脱粒分离滚筒,其特征在于:包括闭式焊合型筒体、两片强制喂入叶片、两片延伸导向叶片、两片导向叶片、成组的脱粒元件、成组的分离元件、一组直分离板、一组斜分离板;

11.所述闭式焊合型筒体的前端呈锥形、筒体主体为闭式筒形、筒体主体尾端内侧为锥形;其包括主轴焊合、轴头固定座、前锥筒、筒体、后锥筒、两叶片座、两延伸导板座、两导板座、固定座;所述轴头固定座、前锥筒和筒体沿前后方向依次焊接于主轴焊合上,所述后锥筒焊接于筒体的后端内侧;所述两叶片座以180

°

错位且均呈螺旋锥形焊接于前锥筒外面,延伸至筒体前端;所述两延伸导板座焊接在筒体前端,并分别位于两叶片座的延伸线位置;所述两导板座呈螺旋形分别焊接于两延伸导板座两端之间的中间位置;所述固定座呈现多螺旋线排布焊接于筒体外;

12.所述两片强喂入叶片以180

°

错位且均呈螺旋形延伸的方式通过螺钉固定于前锥

筒外的叶片座上,且由前至后,两片强喂入叶片的外径逐渐减小;所述两片延伸叶片通过螺钉固定安装在延伸导板座上;两片导向叶片分别通过螺钉固定在两导板座上;脱粒元件、分离元件、直分离板和斜分离板均通过螺钉固定于固定座上,脱粒元件呈多螺旋线排布于筒体的整个表面,分离元件、直分离板分布于筒体中、后段区域,斜分离板分布于筒体的后段区域。

13.进一步的:所述闭式焊合型筒体还包括固定销,所述固定销位于前锥筒处,贯穿前锥筒与主轴焊合。

14.进一步的:所述主轴焊合包括前轴、管轴焊合、筒体前板、筒体中隔板、筒体后板;所述前轴与管轴焊合同轴前后焊合连接,形成中心轴,所述筒体前板、筒体中隔板、筒体后板前后按间接焊接于中心轴上。

15.本实用新型具有的优点和积极效果:

16.1、本实用新型中的筒体采用整体闭式焊接结构,保证了分离滚筒的强度;在筒体的前端焊接叶片座、延伸导板座、导板座,在筒体主体上焊接固定座,可实现强制喂入叶片、延伸导向叶片、导向叶片、粒元件、分离元件、直分离板和斜分离板的可拆卸式安装,而这些可拆卸部分为易磨损部分,从而方便了磨损件的拆卸更换,大幅度降低了维修成本。

17.2、本实用新型在筒体前端设置三级喂入兼导向结构,增强了喂入和导向效果,加之,强喂入叶片的特殊形状设置,实现了叶片前端大端抓取,并在喂入口导流板(本分离滚筒的前端衔接设备)的配合下,实现向后螺旋输送,最终完成强制喂入与物料流流畅过渡。

18.3、本实用新型采用筒体与功能元件(包括喂入叶片、延伸导向叶片、导向叶片、粒元件、分离元件、直分离板和斜分离板)的可拆卸连接方式,可根据具体收获的作物,采用不同尺寸和形式的功能元件,从而可拓展本闭式组合型脱粒分离滚筒的适用性,适用于收获不同种类的作物。

19.4、本实用新型的筒体的尾部内侧采用锥形,在滚筒旋转离心作用下,有效地避免了排除物中如灰尘、草屑等残留,同时保证了自身动平衡效果的保持。

附图说明

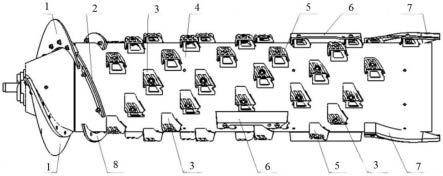

20.图1是本实用新型的整体外观示意图;

21.图2是图1的左视图;

22.图3是本实用新型闭式焊合型脱粒分离滚筒体的外观示意图;

23.图4是图3的左视图。

具体实施方式

24.以下结合附图并通过实施例对本实用新型的结构作进一步说明。需要说明的是本实施例是叙述性的,而不是限定性的。

25.一种闭式组合型脱粒分离滚筒,请参见图1-4,其发明点为:主要由闭式焊合型筒体4、一组强制喂入叶片1、一组延伸导向叶片2、一组导向叶片8、成组的脱粒元件3、成组的分离元件5、一组直分离板6、一组斜分离板7等构成。

26.本方案以脱粒滚筒顺时针旋转(以车前进方向为前,滚筒左

→

上

→

右

→

下转动)为示例,前端配合使用喂入口结构。

27.上述闭式焊合型筒体的前端呈锥形、筒体主体为闭式筒形、尾端内侧为锥形,其主要由主轴焊合、轴头固定座4.11、前锥筒4.2、筒体4.6、后锥筒4.9、两叶片座4.3、两延伸导板座4.5、两导板座4.4、固定座4.7、固定销4.10及其他附件等构成。

28.上述主轴焊合包括前轴4.1、管轴焊合4.8、筒体前板、筒体中隔板、筒体后板等。前轴为主轴,前轴与管轴焊合二者同心压合后焊合。管轴焊合末端焊接有固定板,用于安装传导动力的连接座。筒体前板、筒体中隔板、筒体后板等均焊接到管轴上,满足相关形位公差要求,满足设计与强度要求。

29.上述前锥筒、筒体、后锥筒依次装入主轴焊合对应位置,并完成可靠地焊接。轴头固定座焊接在前锥筒前端、筒体前板外侧,主要起到衔接强制喂入叶片、避免茎秆与杂物缠绕轴头,优化喂入效果与流畅度的作用。两叶片座以180

°

错位且均呈螺旋锥形焊接于前锥筒外面,延伸至筒体前端,用于安装强制喂入叶片。两延伸导板座焊接在筒体前端,并分别位于两叶片座的延伸线位置,用于安装延伸导向叶片。两导板座分别焊接于两延伸导板座之间的中间位置,用于安装导向叶片。固定销位于前锥筒处,贯穿前锥筒与主轴焊合,定位并强化椎体强度。固定座有规律的焊接到筒体特定位置,呈现多螺旋线排布,用于安装脱粒元件、分离元件、直分离板、斜分离板等。

30.上述一组强制喂入叶片包括两片强喂入叶片,两片强喂入叶片以180

°

错位且均呈螺旋形延伸的方式通过螺钉固定于前锥筒外的叶片座上。由前至后,两片强喂入叶片的外径逐渐减小。此种叶片形式呈现反锥形,即前端大逐渐减小直至末端外径与滚筒脱粒元件外径接近,膨大的前端可高效抓取过桥传递过来的物料,逐渐减小的叶片直径可实现物料由喂入端向脱粒滚筒的有效传动,最终实现物料喂入-脱粒的顺畅过渡。

31.上述一组延伸导向叶片包括两片延伸导向叶片,两片延伸叶片通过螺钉固定安装在延伸导板座上,并分别与两片强喂入叶片的后端衔接,实现喂入叶片的延导。

32.上述一组导向叶片包括两片导向叶片,两片导向叶片分别通过螺钉固定在两一组导向叶片上,实现喂入物料的辅助导向。

33.根据物料的不同,脱粒元件外接触面为纹杆式,按滚筒旋转方向呈现“大斜面迎,纹杆面送”的特点。脱粒元件安装在整个筒体必要位置,呈现螺旋线型布置,用以实现作物脱粒。分离元件相比于脱粒元件,增加了高处纹杆面的分离齿,安装在筒体中、后段特定位置,非连续安装;直分离板为类t型结构,安装在相邻的两个安装座上,同样位于筒体中、后段特定位置,均用于实现作物籽粒与杂余物分离。斜分离板为特殊设计的弧形t型结构,安装在筒体尾端,用以实现杂余物料的顺畅排出;滚筒尾端内锥形处可安装后轴座,为滚筒动力输入接口,为滚筒提供驱动动力。上述脱粒元件、分离元件整体均呈多螺旋线排布。

34.上述的一组直分离板包括多个直分离板,多个直分离板在筒体表面呈螺旋形排布。一组斜分离板包括两个斜分离板,两斜分离板相错180

°

,安装于筒体末端安装座上。

35.本闭式组合型脱粒分离滚筒前端轴承,安装在轴头上、轴头固定座4.11外侧,通过轴承座与前支撑横梁(两端安装在左右侧壁上)连接在一起;后端通过安装在后锥筒位置的后轴座与提供动力的动力箱相连接,最终实现绕滚筒中心线旋转。

36.本方案具有装配简单、更换便捷、作物适应性强、物料流顺畅无残留等特点。同样的,如不采用尾端为内锥形设计,也可采用其他(如装配轴、焊接轴等)类似设计,同样可以起到驱动滚筒转动的目的。

37.尽管为说明目的公开了本实用新型的实施例和附图,但是本领域的技术人员可以理解:在不脱离本实用新型及所附权利要求的精神范围内,各种替换、变化和修改都是可以的,因此,本实用新型的范围不局限于实施例和附图所公开的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1