自动除杂分料系统及其使用方法与流程

本技术涉及农机设备,更具体地说,涉及自动除杂分料系统及其使用方法。

背景技术:

1、现有技术中,在对花生进行收获时,需要将花生果实从花生秧根部分离,而为了代替传统的人工摘除,提高花生果实的摘果效率,例如现有技术公开号为cn103875370b的文献提供一种花生摘果机,该装置使得果秧分离效果好,杂物如地膜等的含量少,能够最大限度降低农民的劳动强度和二次劳动强度;能够提高果秧的完整度,且能够避免果秧掺杂进有害物质,从而避免果秧在喂养牲畜时使牲畜得病;上述中的现有技术方案虽然可以对果实分离,但是需要人工上料,并且需要将花生先通过人工拔出在摘果,使用不够方便。

2、为了使花生便于自行上料,例如现有技术公开号为cn115643887a的文献提供自动除杂分料系统,该装置通过移动车前端的铲土铲刀插入到土壤中将部分土壤以及花生秧与种植区分离,对铲土铲刀上端的土壤以及花生秧进行震动,使得包裹花生的土壤能够变得松散,接着通过弧形输送板带动被铲土铲刀分离出来的花生秧移动至内除杂筒上端的放置槽内等待摘果。

3、上述中的现有技术方案虽然通过弧形输送板可以实现将铲土铲刀分离出来的花生秧移动至放置槽内准备摘果的效果,但是铲土铲刀无法一直插在土壤中发生震动,对花生秧的分离效率较低,并且花生秧与弧形输送板之间必须以特定的姿态进行配合,才能保证果实被移动到放置槽内,但是与土壤分离后的花生秧难以保持固定的姿态,会导致花生秧不会按照预想的姿态与弧形输送板配合,进而出现漏摘的情况。

4、鉴于此,我们提出自动除杂分料系统及其使用方法。

技术实现思路

1、1.要解决的技术问题

2、本技术的目的在于提供自动除杂分料系统及其使用方法,解决了花生秧与土壤分离效率低且容易出现漏摘情况的技术问题,实现了快速将花生秧与土壤分离且自动将分离的花生秧进行摘果的技术效果。

3、2.技术方案

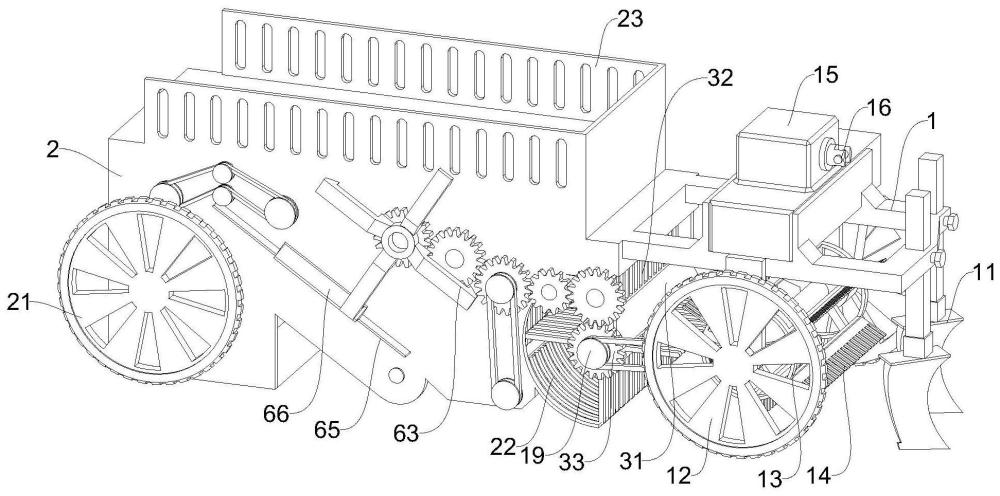

4、本技术提供了自动除杂分料系统,包含:

5、机架,所述机架底部设置有犁铧,所述机架底部的两侧均转动设置有驱动轮,所述驱动轮之间同轴固定设置有滚架,所述滚架外侧外侧固定设置有碎土杆;

6、机箱,所述机箱固定设置于机架远离所述犁铧的一侧,所述机箱两侧均转动设置有后轮,所述机箱靠近所述机架的一侧固定设置有弧形插杆;

7、进料组件,所述进料组件位于机箱的内部,所述进料组件在所述驱动轮的驱动下与所述滚架同步运行;

8、输送带,所述输送带设置于机箱的内部,所述输送带在所述进料组件的驱动下运行;

9、挡果筛网,所述挡果筛网位于输送带的底部,所述挡果筛网在震动组件的驱动下带动秧苗震动,所述震动组件在所述进料组件的驱动下运行;

10、摘果组件,所述摘果组件位于挡果筛网的底部,所述摘果组件在所述输送带的驱动下运行。

11、通过采用上述技术方案,通过农机带动机架两侧的驱动轮滚动,使机架通过犁铧将花生从土壤中分离出,随着驱动轮的滚动,当驱动轮带动滚架移动到被翻开的土壤上时,通过滚架外侧的碎土杆对成块的土壤进行破碎,当机架带动机箱底部的弧形插杆移动到碎土处时,通过弧形插杆将花生秧从碎土中叉起,并且在进料组件的作用下将叉起的花生秧转移到输送带,通过输送带将花生秧转移到挡果筛网的顶部,花生秧跟部的果实通过挡果筛网表面的挡孔位于挡果筛网的底部,此时位于挡果筛网底部的摘果组件将花生果实摘除,挡果筛网在承接花生秧时,在震动组件的驱动下使挡果筛网带动花生秧晃动,以便于花生秧在挡果筛网的表面滚动晃动,使花生秧根部的果实在自身质量的作用下更加充分的进入挡孔内,进而达到了便于将花生秧与土壤分离且自动上料的效果。

12、作为本技术文件技术方案的一种可选方案,所述机架顶部固定设置有齿轮箱,所述齿轮箱外侧转动设置有驱动轴,所述驱动轴通过联轴器与农机动力轴传动设置,所述齿轮箱的输出端与驱动轮同轴传动设置。

13、通过采用上述技术方案,当农机启动时,通过联轴器同步带动驱动轴转动,使齿轮箱带动驱动轮和滚架转动,以便于在田间移动使用。

14、作为本技术文件技术方案的一种可选方案,所述驱动轮一侧同轴固定设置有带轮a,所述带轮a通过传动带a与带轮b传动设置,所述带轮b转动设置于机箱的外侧,所述带轮b驱动机箱内部的进料组件运行。

15、通过采用上述技术方案,通过驱动轮驱动带轮a通过传动带a带动带轮b转动,使带轮b带动机箱内部的进料组件与滚架保持同步运行。

16、作为本技术文件技术方案的一种可选方案,所述进料组件包括转轴a,所述转轴a转动设置于机箱的内侧,所述转轴a外侧均布有拨杆a,所述拨杆a与弧形插杆交错设置,所述转轴a一端固定设置有齿轮a,所述齿轮a与带轮b同轴固定设置,所述齿轮a通过齿轮组件驱动所述机箱外侧的齿轮b转动,所述齿轮b固定设置于转轴b的一端,所述转轴b转动设置于机箱的内部,且所述转轴b外侧均布有拨杆b,所述拨杆b与拨杆a交错设置,所述齿轮b转动时同步带动输送带运行。

17、通过采用上述技术方案,当带轮b转动时带动齿轮a转动,使齿轮a带动转轴a在机箱的内部转动,转轴a带动外侧的拨杆a将弧形插杆叉起的花生秧转移,当拨杆a将花生秧抬升一定高度后在转轴b的作用下通过外侧的拨杆b将花生秧转移到输送带的顶部,使同步运行的输送带将花生秧转移到挡果筛网的顶部,在拨杆a和拨杆b的交错配合和转向相反的配合下保证了进料组件对花生秧顺利下料。

18、作为本技术文件技术方案的一种可选方案,所述输送带内侧设置有传动辊a和传动辊b,所述传动辊a和传动辊b均转动设置于机箱的内部,所述传动辊a一端固定设置有带轮c,所述带轮c通过传动带b与带轮d传动设置,所述带轮d与挡果筛网同轴固定设置,所述传动辊a通过输送带驱动所述传动辊b转动,所述传动辊b同步带动位于挡果筛网底部的摘果组件运行。

19、通过采用上述技术方案,当齿轮b转动时带动带轮d转动,使带轮d通过传动带b带动带轮c转动,通过带轮c带动传动辊a转动,使传动辊a驱动输送带对花生秧进行运输,同时带动传动辊b转动,使传动辊b驱动挡果筛网底部的摘果组件对花生秧果实摘除。

20、作为本技术文件技术方案的一种可选方案,所述摘果组件包括传送带,所述传送带外侧均布有挂板,所述传送带内侧设置有传动辊c和传动辊d,所述传动辊c和传动辊d均转动设置于机箱的内部,所述传动辊d一端固定设置有带轮e,所述带轮e通过传动带c与带轮f传动设置,所述带轮f固定设置于传动辊b的一端,所述传动带c通过收紧轮的张紧,所述挂板位于挡果筛网的底部。

21、通过采用上述技术方案,当传动辊b转动时带动带轮f转动,使带轮f通过传动带c带动带轮e转动,通过带轮e带动传动辊d在传送带的内侧转动,传动辊d通过传送带带动传动辊c转动,保证了传送带的稳定性传动,当传送带外侧的挂板经过挡果筛网的底部时对花生果实进行摘除,并且靠近挡果筛网一侧的挂板与输送带传动方向相反,可使挂板带动果实与花生秧形成拉扯状态,以保证花生果实被摘除。

22、作为本技术文件技术方案的一种可选方案,所述挡果筛网顶部固定设置有挡板,所述挡板固定设置有若干个,所述挡果筛网在震动组件的驱动下在所述机箱的内侧往复滑动,所述震动组件包括齿轮c,所述齿轮c转动设置于机箱的外侧,所述齿轮c在齿轮b的驱动下转动,所述齿轮c外侧啮合设置有齿轮d,所述齿轮d外侧均布有转动臂,所述转动臂另一端均固定设置有楔形块a,所述挡果筛网通过两侧的侧板滑动设置于机箱的内部,一侧的所述侧板外侧固定设置有楔形块b,所述楔形块b与楔形块a相互配合,另一侧的所述侧板外侧固定设置有滑板,所述滑板滑动设置于滑柱的外侧,所述滑柱固定设置于机箱的外侧,所述滑柱的外侧位于滑板远离所述机箱的一侧设置有弹簧。

23、通过采用上述技术方案,当输送带将花生秧输送到挡果筛网顶部时,首先通过挡板对花生秧阻挡,同时齿轮b通过齿轮c带动齿轮d转动,齿轮d外侧的转动臂带动楔形块a在楔形块b的外侧转动,当楔形块a与楔形块b接触时,楔形块a通过楔形块b挤压楔形块b在机箱的内侧滑动,此时另一侧的滑板挤压滑柱外侧的弹簧,当楔形块a越过楔形块b时,弹簧推动滑板自动复位,以此类推,可在震动组件的连续运行下带动震动组件往复滑动,进而使挡板阻挡的花生秧发生晃动,当花生秧的根部果实与秧苗失去平衡时,花生果实会向下掉落到挡果筛网的顶部,使花生果实更加充分的与挡果筛网接触,以保证果实可全部摘除。

24、作为本技术文件技术方案的一种可选方案,所述机箱的内部位于摘果组件的底部固定设置有用于存放花生果实的收纳箱,所述收纳箱的外侧固定设置有用于分离碎叶的风机,所述收纳箱一侧的底部可拆卸设置有门板,且所述机箱的顶部固定设置有围板。

25、通过采用上述技术方案,当摘果组件对果实摘除后自动运输到收纳箱的上方进行下料,当果实经过风机位置处时,在风机的作用下将多余的叶子等轻质杂质进行分离,并且直接吹到收纳箱的外侧从机箱的底部落在土壤上,当连续摘取一定量后,打开收纳箱外侧的风机便于将收集的花生进行装袋,并且装袋后可直接放置在机箱的顶部进行运行,不需要反复搬运。

26、本技术提供了上述自动除杂分料系统的使用方法,包括以下步骤:

27、s1、通过农机带动机架两侧的驱动轮滚动,使机架通过犁铧将花生从土壤中分离出;

28、s2、随着驱动轮的滚动,当驱动轮带动滚架移动到被翻开的土壤上时,通过滚架外侧的碎土杆对成块的土壤进行破碎;

29、s3、当机架带动机箱底部的弧形插杆移动到碎土处时,通过弧形插杆将花生秧从碎土中叉起,并且在进料组件的作用下将叉起的花生秧转移到输送带;

30、s4、通过输送带将花生秧转移到挡果筛网的顶部,花生秧跟部的果实通过挡果筛网表面的挡孔位于挡果筛网的底部;

31、s5、此时,在震动组件的驱动下使挡果筛网带动花生秧晃动,以便于花生秧在挡果筛网的表面滚动晃动,使花生秧根部的果实在自身质量的作用下更加充分的进入挡孔内;

32、s6、此时位于挡果筛网底部的摘果组件将花生果实摘除。

33、3.有益效果

34、本技术实施例中提供的一个或多个技术方案,至少具有如下技术效果或优点:

35、(1)本技术由于采用了机架带动犁铧将花生秧从土壤中翻出,并且通过滚架外侧的碎土杆对翻开的土壤进行破碎,所以有效解决了花生秧与土壤分离效率低的问题,进而实现了在将花生秧翻出土壤后直接对土块进行破碎的效果,便于将花生秧与土壤分离。

36、(2)本技术通过在机箱的底部设置弧形插杆,当滚架外侧的碎土杆对土壤破碎后,在驱动轮的带动下使机箱底部的弧形插杆向前移动,通过弧形插杆将花生秧从碎土中叉起,并且在进料组件的作用下将叉起的花生秧转移,以便于将花生秧自动捡起并且转移到机箱的内部进摘果,不需要特别设定花生秧的姿态,使摘果更加方便,防止出现漏摘现象。

37、(3)本技术通过在机箱的内部设置挡果筛网,当花生秧位于挡果筛网顶部时,在震动组件的作用下使花生秧晃动,以便于将根部的花生果实穿过挡果筛网表面的挡孔,使摘果更加充分。

38、(4)本技术通过在机箱的内部设置摘果组件,当花生果实穿过挡果筛网表面的挡孔时,在摘果组件的作用下随时将果实摘取,以保证每颗花生秧经过挡果筛网排出时均能进行全面的摘果。

- 还没有人留言评论。精彩留言会获得点赞!