一种用于割胶装置的导轨和割胶装置的制作方法

本技术涉及割胶设备,具体而言,涉及一种用于割胶装置的导轨和割胶装置。

背景技术:

1、现有技术中,割胶机的导轨设计存在一些挑战,特别是在处理大树或异形树时的稳定性和精确度方面。通常情况下,导轨的首尾端采用尖锐的齿牙结构,并通过扎带固定,同时可能需要使用导轨垫来适应异形树的形状。然而,这种设计存在一些问题,比如扎带容易扎入树木中,导致固定效果不佳,同时导轨中段可能存在松动现象,影响割胶机的稳定性和精确度。

2、因此,如何提供一种用于割胶装置的导轨,以此增加导轨与大树或异形树之间的抓紧力,进而增强割胶机的稳定性、精确度,是目前亟待解决的问题。

技术实现思路

1、本实用新型解决旨在提供一种用于割胶装置的导轨和割胶装置,以此达到增加导轨与大树或异形树之间的抓紧力的目的。

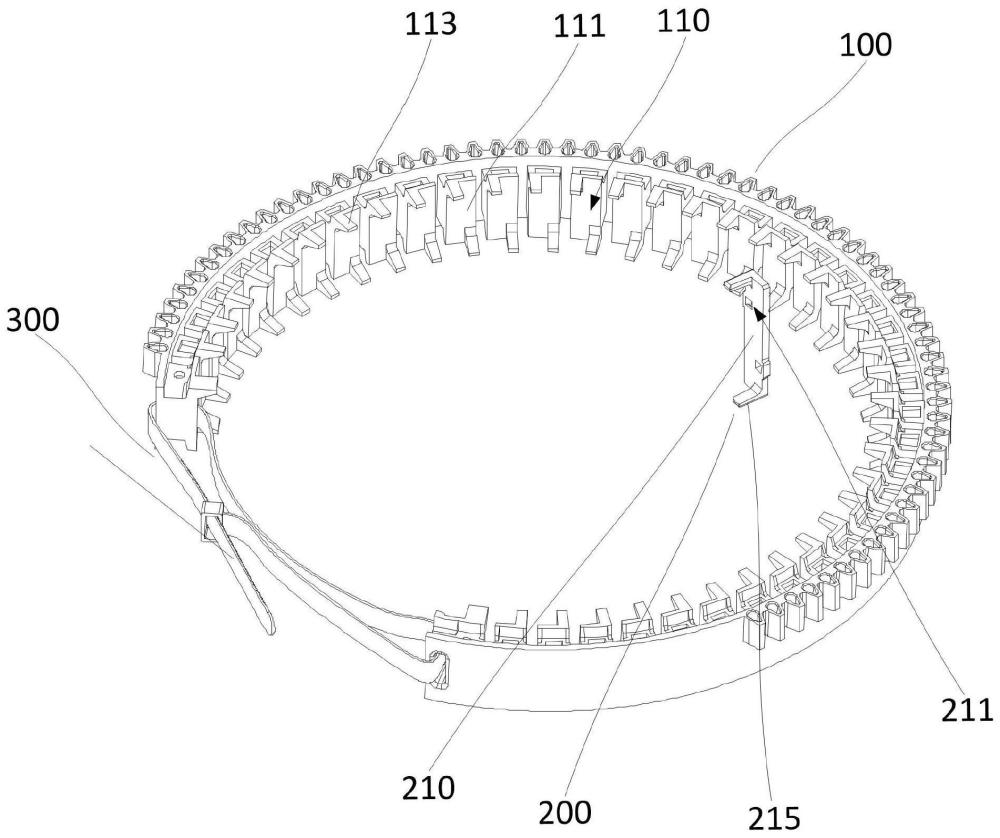

2、为实现上述目的,本实用新型提供了一种用于割胶装置的导轨,包括:导轨本体,导轨本体安装于胶树上以固定割胶装置;锁紧组件,锁紧组件设于导轨本体上靠近胶树的一侧,并与胶树相互抵接;其中,导轨本体上靠近胶树的一侧形成为第一侧面,锁紧组件相对第一侧面凸出。

3、本实用新型提供的用于割胶装置的导轨,这种导轨具有独特的结构设计,使其更适合于胶树割胶作业的需求。其中,导轨本体是安装于胶树上的主体结构,用于固定割胶装置,这种设计使割胶装置可以沿导轨稳定移动;锁紧组件设置在导轨本体上靠近胶树的一侧,其与胶树相互抵接,通过物理或机械方式锁紧,增强导轨与胶树之间的稳定性,这是一个关键组成部分,因为它直接影响到整个装置的使用安全和操作效率;锁紧组件设置于导轨本体的第一侧面,此时锁紧组件相对于导轨本体的表面向外凸出,使得锁紧组件能更有效地与胶树表面接触和固定,提高了导轨的稳定性,进而确保割胶过程的精度和一致性。

4、上述任一技术方案中,第一侧面包括设有齿牙的第一安装部,锁紧组件设于第一安装部;和/或第一侧面包括未设有齿牙的第二安装部,锁紧组件设于第二安装部。

5、通过将第一侧面划分为两个不同的安装部,即设有齿牙的第一安装部和未设有齿牙的第二安装部,这种设计增加了锁紧组件安装的灵活性和可调性,允许根据实际需要选择更合适的安装位置和方式。锁紧组件可以安装在第一安装部或第二安装部,齿牙的存在与否为锁紧组件的安装提供了额外的机械接触点或平滑接触面,从而可以根据胶树的具体条件或割胶装置的具体需求选择最适合的安装部位。

6、上述任一技术方案中,当锁紧组件设于第一安装部时,锁紧组件包括支撑板,支撑板设有与齿牙相适配的穿孔,以将锁紧组件固定于导轨本体。

7、锁紧组件设有支撑板,支撑板通过采用与齿牙相适配的穿孔,以确保与齿牙完美契合,不仅提供了额外的支撑力,还确保了锁紧组件与导轨本体之间的紧密连接,防止了在操作过程中产生的任何松动或晃动。支撑板的引入增强了割胶装置在第一安装部的支撑能力,使得装置在使用过程中更加稳定可靠,提高了操作的准确性和一致性,从而提升了生产效率和产品质量。割胶装置不仅在安装位置的固定性和稳定性上有了显著提升,同时也增强了在割胶操作过程中的可靠性和精准度,为用户提供了更加优越的使用体验。

8、上述任一技术方案中,支撑板相对导轨本体的纵向支撑距离为第一距离,齿牙相对导轨本体的纵向支撑距离为第二距离,第一距离大于第二距离。

9、支撑板相对于导轨本体的纵向支撑距离被定义为第一距离,表示支撑板在胶树上的抓紧距离;齿牙相对于导轨本体的纵向支撑距离被定义为第二距离,表示齿牙在胶树上的抓紧距离,其中,纵向支撑距离具体为沿着胶树纵向方向上两个支撑点之间的距离。通过设计第一距离大于第二距离,以此使得支撑板在胶树上的抓紧距离比齿牙在胶树上的抓紧距离更远。当将支撑板安装在导轨本体上时,其相对于齿牙的抓紧距离更远,意味着支撑板提供了更大的支撑面积和更强的支撑力。支撑板相对较大的纵向支撑距离有助于增加割胶装置的稳定性和可靠性,特别是在割胶操作时能够更好地支撑割胶工具和保持其在正确的位置。

10、上述任一技术方案中,支撑板设有供螺丝穿过的螺丝孔,螺丝上远离螺丝头的一端与胶树相互抵接。

11、支撑板上设置了螺丝孔,这些孔位用于穿过螺丝,以将支撑板固定于导轨本体或导轨本体的齿牙上,进而确保支撑板能够稳固地固定于所需的位置,并提供足够的支撑力。螺丝通过穿过支撑板的螺丝孔,以此保证螺丝上远离螺丝头的另一端与胶树相互抵接,以将支撑板固定于导轨本体上,而螺丝远离螺丝头的另一端与胶树相互抵接,螺丝与胶树的抵接提供了额外的支撑点,为导轨本体提供张紧力,以此起到固定导轨的作用,有助于在割胶操作中保持割胶装置的精准性。进一步地,通过调节螺丝能够增强胶树与导轨之间的张紧力,螺丝调节的灵活性更高,可以单独调节上下每一个螺丝,对于树皮表面凹凸不平的适应性更强,进而能够缓解割胶装置松动的问题。

12、上述任一技术方案中,支撑板的一侧设有支柱,支柱用于将支撑板与胶树相互抵接。

13、通过在支撑板的一侧设计支柱,支柱的作用是将支撑板与胶树相互抵接。支柱通常设于支撑板侧面的边缘,用于提供额外的支撑点,增强导轨与胶树之间的张紧力,避免割胶装置产生松动的问题,特别是在割胶操作时能够更好地支撑割胶工具和保持其在正确的位置。此外,支柱的设计使得割胶装置更加适应不同形状或尺寸的胶树,同时提高了割胶装置在各种工作环境下的稳定性和可靠性,有助于提高操作的精准度和效率。

14、上述任一技术方案中,当锁紧组件设于第二安装部时,锁紧组件包括设有紧定部的顶块,顶块通过紧定部可调节地设于导轨本体。

15、锁紧组件包括一个顶块,这个顶块具有一个紧定部,用于与导轨本体进行连接和调节。顶块通常设于锁紧组件的一端,用于将锁紧组件稳固地固定于导轨本体上。顶块通过紧定部可调节地设于导轨本体,能够通过调节紧定部实现顶块在导轨本体上的可调节固定,顶块在调节作用下能够向靠近或远离胶树的方向进行移动,进而实现了锁紧组件与胶树之间的张紧力,最终实现导轨在胶树上安装的稳定性。顶块的设计使得锁紧组件更加灵活和适应性更强,用户可以通过调节紧定部来实现对割胶装置的精确调整和定位,确保在割胶操作过程中割胶装置的稳固性和准确性,同时,锁紧组件的灵活性和可调节性得到了增强,使得割胶装置能够更好地适应不同的工作需求和操作场景。

16、上述任一技术方案中,紧定部包括螺钉和螺母,螺母套接于螺钉并固设于导轨本体,螺钉的一端抵接于顶块上远离胶树的一侧。

17、螺钉和螺母作为紧定部的核心组件,提供了稳固的连接机制;螺母套接于螺钉上,通过与导轨本体的固定,确保了整个紧定部的牢固性和稳定性。螺钉的端部与顶块紧密抵接,这种设计在操作时更容易调整和固定顶块的位置,进而更容易地增加锁紧组件与胶树之间的张紧力。螺钉的一端抵接于顶块上远离胶树的一侧,以此确保顶块在螺钉的挤压下向靠近胶树的方向移动。紧定部上螺钉和螺母的设计,提高了割胶操作的便捷性和灵活性。

18、上述任一技术方案中,第一侧面设有第一固定槽,第一固定槽用于固定螺母;顶块上远离胶树的一侧设有第二固定槽;其中,第一固定槽与第二固定槽相对滑动连接。

19、通过在第一侧面设置第一固定槽,以此用于固定螺母,确保其稳固连接;通过在顶块上远离胶树的一侧设有第二固定槽,以此用于与第一固定槽相互配合,为顶块的调节提供了额外的固定支撑。第一固定槽与第二固定槽之间采用相对滑动连接的设计,使得这两个槽可以相对移动,但仍然保持一定的连接性,这种设计允许用户在需要微调顶块位置时,通过在第一固定槽和第二固定槽之间进行滑动,实现对顶块位置的调整,而无需重新调整整个导轨的位置,从而节省了操作时间和精力。

20、本实用新型还提供了一种割胶装置,割胶装置包括如上所述的导轨。

21、本实用新型提供的割胶装置包括上述任一技术方案中的导轨,因此割胶装置具有如导轨同样的有益效果,在此不再赘述。

22、采用本实用新型的技术方案后,能够达到如下技术效果:

23、(1)增强稳定性:通过锁紧组件与胶树紧密抵接,大大增强了整个导轨系统的稳定性,减少了操作中的震动和偏移,从而提高割胶的精度;

24、(2)提高割胶效率:稳定的导轨系统确保割胶装置可以顺畅地沿导轨运动,减少了因装置晃动或脱轨导致的效率损失;

25、(3)适应性强:设计允许导轨系统在不同直径和形状的胶树上有效固定和使用,增加了装置的适用范围;

26、(4)操作简便安全:锁紧机制的设计使得操作者能够快速且安全地安装和调整导轨,降低了操作难度和安全风险。

- 还没有人留言评论。精彩留言会获得点赞!