一种孵化机自适应翻转控制方法及系统

本发明属于数据处理,自动化控制,具体涉及一种孵化机自适应翻转控制方法及系统。

背景技术:

1、在孵化蛋的孵化过程中,如果孵化蛋长期保持固定位置胚胎会与蛋壳内膜发生黏连,导致胚胎发育异常或死亡,因此孵化机都配备翻转孵化蛋的技术,通过翻转技术周期性改变蛋的位置或者角度,避免这种黏连现象及其带来的胚胎发育异常或死亡风险。在中大型的自动化孵化场景中,孵化机中的翻转功能主要采用气动翻转技术,由于其原理是通过气压驱动实现对孵化蛋的精确翻转,所以实现的翻转动作具有平稳并且精确度高的优势。

2、然而气动翻转技术应用的翻转技术的作业模式属于集体翻转,即对数量较多的孵化蛋进行同时翻转,这个翻转过程中对所有孵化蛋进行相同的孵化翻转动作配置,包括气源压力、气流量、气动执行器行程以及气动阀门切换时间等,而由于孵化蛋在重量和蛋壳表面摩擦系数上存在差异,不同批次孵化蛋在翻转过程中的实际翻转效果会出现差异,实际翻转效果通常指翻蛋过程中孵化蛋实际发生的翻转角度与预设所需翻转角度之间的匹配程度。这些孵化蛋在翻转过程中出现的实际翻转效果的差异性容易累积并诱发翻蛋控制失误风险,翻蛋控制失误风险指的是翻转角度过大或者过小导致胚胎黏附在蛋壳内部的机会增大,当再次翻转时更高风险地诱发孵化蛋内部损伤,出现内部损伤的原因是,孵化蛋的重心位置不同使得在翻转时倾斜角度或滚动幅度不同,导致部分孵化蛋翻转角度不足或过大,翻转角度不足则引起胚胎黏附风险增加,翻转角度过大时则内部结构可能因剪切力受损,最终不同批次之间翻转的效果差异,导致部分批次出现更高的孵化失败比例。因此亟需一种孵化机自适应翻转控制方法及系统解决该问题。

技术实现思路

1、本发明的目的在于提出一种孵化机自适应翻转控制方法及系统,以解决现有技术中所存在的一个或多个技术问题,至少提供一种有益的选择或创造条件。

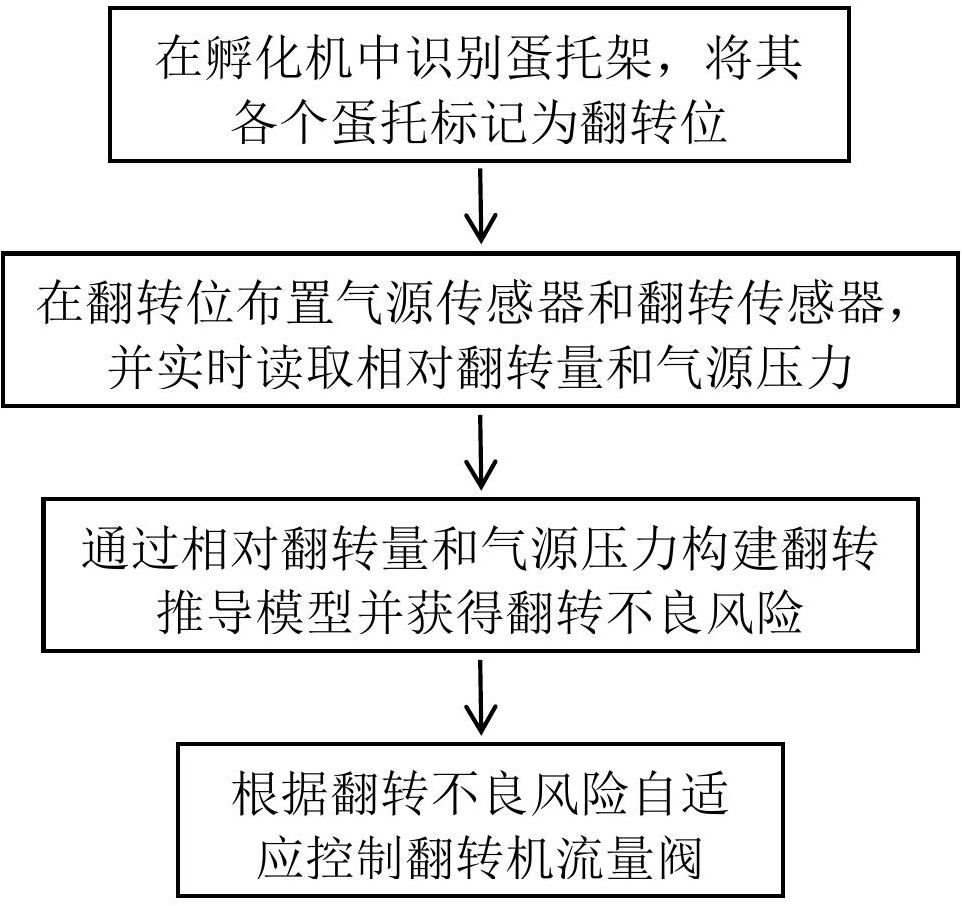

2、为了实现上述目的,根据本发明的一方面,提供一种孵化机自适应翻转控制方法,所述方法包括以下步骤:

3、在孵化机中识别蛋托架,将其各个蛋托标记为翻转位;

4、在翻转位布置气源传感器和翻转传感器,并实时读取相对翻转量和气源压力;

5、通过相对翻转量和气源压力构建翻转推导模型并获得翻转不良风险;

6、根据翻转不良风险自适应控制翻转机流量阀。

7、进一步地,在孵化机中识别蛋托架,将其各个蛋托标记为翻转位的方法是:孵化机中包括若干蛋托架,各个蛋托架分别独立进行孵化蛋翻转作业;将同一蛋托架上的各个蛋托分别记为翻转位。

8、此处需分别设定翻转位的目的是由于各个蛋托分别需要单独进行数据采集,翻转位的实际意义不仅仅代表一个蛋托在孵化架上的位置,其本质为计算机编程中的分析对象,因此通常还包括孵化架的编号,孵化蛋的种类、记录蛋托采集的气源压力数据和相对翻转量数据等。

9、进一步地,在翻转位布置气源传感器和翻转传感器,并实时读取相对翻转量和气源压力的方法是:每当翻转作业开始,则等间隔读取相对翻转量和气源压力,读取间隔为0.05秒-0.2秒;其中气源传感器包括压电式气压传感器或者气体流量计中的任意一种,通过气源传感器实时监测通过翻转位的气压值,记为气源压力;翻转传感器包括旋转编码器、倾斜传感器或激光传感器中的任意一种,通过翻转传感器实时监测读取间隔内翻转位的翻转角度,所有翻转位的翻转角度的平均值记为翻转水平,各个翻转位的翻转角度与翻转水平的比值记为相对翻转量。

10、其中相对翻转量和气源压力均在翻转作业过程中测量,在后续构建翻转推导模型计算翻转不良风险的过程中,应将各次翻转作业获得的相对翻转量和气源压力按照时间顺序分别合并为连续的分析序列,即任一时刻的相对翻转量构成的分析序列不局限于该时刻对应翻转作业,还应延伸至其历史各次翻转作业获得的相对翻转量,分析中的气源压力数据同理。

11、一次翻转作业指的是孵化机控制孵化架中所有孵化蛋进行一次完整的翻转操作的过程,完整的翻转操作后使得孵化蛋被翻转45度-90度,其容错量为2.5度-5度。

12、进一步地,翻转传感器还包括ccd摄像头,通过ccd摄像头采集读取间隔前后的图像,通过边缘识别各个翻转位对应区域并记为翻转区域,利用图像配准算法计算采集读取间隔前后翻转区域的翻转角度,获得翻转位的翻转角度。

13、进一步地,通过相对翻转量和气源压力构建翻转推导模型并获得翻转不良风险的方法是:将相对翻转量和气源压力构成的二元组记为翻转临变数组;

14、设一个时间段作为监测时段tvcm,tvcm∈[0.25,2]分钟;在监测时段内,将获取翻转临变数组的时间刻度记为监测点;其中监测时段仅采纳翻转作业的时段。

15、对任一翻转位,获取各个监测点中翻转临变数组的相对翻转量,并构成翻转量状态集riq;利用翻转量状态集获得步差评估值trle的方法如下:

16、trle=mean(crl(riq))×sigmoid(mean(crl(riq))/max(crl(riq)));

17、其中crl(riq)为翻转量状态集中任一元素与其前一个元素的差值的集合,mean()与max()分别为取其中平均值的函数和取其中最大值的函数,sigmoid()为激活函数;任一元素的前一个元素指的是该任一元素对应监测点逆时间方向首个监测点对应的元素;

18、此处获取步差评估值的原理实际上是通过对翻转位在各个监测点的相对翻转量进行分析,构成翻转量状态集riq,根据翻转量状态集riq来计算步差评估值,在获取过程中,涉及到差分运算和sigmoid函数应用,可以有效地捕捉相对翻转量在时间序列中的瞬时变化率,同时通过sigmoid激活函数对均值和最大值之比进行平滑处理能够将数据压缩到[0,1]范围,抑制过大的波动的敏感性,反映更稳定的动态趋势,步差评估值是一个复合指标,既考虑相对翻转量的变化幅度,也考虑变化的稳定性,目的是量化孵化蛋在翻转过程的持续稳定性,帮助识别出潜在的翻蛋控制失误风险。

19、计算所有翻转位对应步差评估值的均方根值,记为翻转参考水平f_trle;将任一翻转位选择为当前翻转位,对当前翻转位各个监测点的翻转临变数组使用k-means聚类算法,将所有监测点划分为若干簇,

20、任一监测点与其对应聚类中心的翻转临变数组之间的欧氏距离记为中心距离,将中心距离拥有最小值的监测点记为特征监测点kta;各个簇对应特征监测点的翻转临变数组构成集合并且记为特征点集合lst{kta};

21、根据翻转参考水平和特征监测点计算当前翻转位的翻转不良风险tfrs:

22、;

23、其中i1为监测时段内监测点的序号,tfrs(i1)和trle(i1)分别为第i1个监测点的翻转不良风险和步差评估值,psd(i1,lst{kta})为特征点距离函数,通过特征点距离函数psd(i1,lst{kta})获得的返回值为:第i1个监测点的翻转临变数组与特征点集合中的各元素的欧氏距离的平均值;ln()为自然常数e为底数的对数函数。当i1的值为1时,tfrs(i1)代表 获得的为当前的翻转不良风险。

24、由于翻转不良风险的计算需要特征监测点对应的翻转临变数组进行处理获得,可以有效地量化孵化蛋在翻转过程中因为实际翻转效果的差异性而累积并诱发的翻蛋控制失误风险,但是特征监测点的获取对相对翻转量和气源压力直接数据灵敏性过强,会导致对输入噪声出现的时候敏感性极强,从而使得k-means对初始值和聚类中心的出现偏差参考,导致结果失真或者误判的翻转调整风险,造成决策偏差,尤其是在特征监测点密集性不强或者分布不均的时段,该问题更加突出,然而现有技术并无法有效地弥补这种偏差的现象,为了消除该影响,本发明提出了一个更优选的方案如下:

25、优选地,通过相对翻转量和气源压力构建翻转推导模型并获得翻转不良风险的方法是:将相对翻转量和气源压力构成的二元组记为翻转临变数组;

26、设一个时间段作为监测时段tvcm, 取值范围为tvcm∈[0.5,5]分钟,将获取翻转临变数组的时间刻度记为监测点;

27、在监测时段内选任一翻转位作为当前翻转位;对当前翻转位,由各个监测点的气源压力构成压力监测序列,利用高斯过程回归方法对压力监测序列曲线拟合获得气源拟合线;

28、此处气源拟合线实质为拟合获得的光滑曲线,使用高斯过程回归目的是在离散数据点的基础上构造光滑且逼近真实数据趋势的曲线,一方面将为进行真实数据采集的位置进行预测,另一方面则使实测数据往趋势方向修正,因为气源压力的测量常出现异常值,包括突发的压力峰值或突然下降的压力值,曲线经过数据点附近而非必须严格穿过的特性有利于处理带噪声的数据,降低时序复杂性从而达到置信区间识别效果。

29、将各个监测点在气源拟合线上的拟合值作为对应监测点的压力修正值;计算各个监测点对应压力修正值与气源压力的差值的绝对值,并记为压力扰动量psstc;

30、此处获取压力扰动量的原理实际上是通过高斯过程回归对压力监测序列进行建模并得到气源拟合线后,用压力扰动量来量化每个监测点的实际气源压力与拟合值之间的差异,压力扰动量直接反映了翻转过程中气源压力的波动,是翻转过程中存在的气源压力波动和控制失误风险的体现。如果压力扰动量较大,意味着该点的实际气源压力远离拟合曲线,表明该点的气源压力变化较为剧烈,意味着翻转过程中气源压力的不稳定,如果压力扰动量较小,则表示拟合曲线很好地拟合了实际数据,气源压力变化较为平稳,翻转过程相对精确且稳定。

31、如果任一监测点的压力扰动量大于所有压力扰动量的上四分位数,则将该监测点记为压力高扰点;记一个监测点对应的翻转临变数组和压力扰动量构成翻转控制向量,即翻转控制向量由同一个监测点下的相对翻转量、气源压力和压力扰动量三个元素构成;定义任一监测点与任一其他监测点的翻转控制向量的曼哈顿距离为控制趋势差度;

32、将任意监测点记为当前监测点,当前监测点逆时间方向的监测点记为搜索监测点;

33、设定第一参考点选择条件为:搜索监测点的控制趋势差度拥有极小值,并且与当前监测点非连续发生;第二参考点选择条件为:当前监测点与搜索监测点之间至少存在一个压力高扰点;其中与当前监测点非连续发生的监测点指的是,参考点不能选择与当前监测点在逆时间方向的首个搜索监测点;

34、从当前监测点逆时间方向搜索同时满足第一参考点选择条件和第二参考点选择条件的搜索监测点,将其记为参考点,当前监测点与参考点之间的时段记为波动解析域;

35、根据波动解析域和压力高扰点计算当前翻转位的翻转不良风险tfrs,tfrs=mean{e-j1grpu(j1)·log(rlao(j1)·intsqrt(psstc(j1))-1};其中mean{}为平均值函数,j1为监测时段tvcm内监测点的序号,tfrs(j1)代表第j1个监测点的翻转不良风险,grpu(j1)是相对翻转趋势函数,具体定义为:第j1个监测点对应波动解析域中相对翻转量大于等于第j1个监测点的监测点数量,与相对翻转量小于第j1个监测点的监测点数量的比值,所得比值作为相对翻转趋势函数的返回值;psstc(j1)是第j1个监测点的压力扰动量,rlao(j1)是第j1个监测点对应波动解析域中所有压力高扰点的数量,intsqrt()为解平方根取整函数,通过解平方根取整函数对调用元素解平方根后向上取整获得返回值,lg()为10为底数的对数函数;

36、有益效果:由于翻转不良风险是通过相对翻转量和气源压力计算,因此能有效量化在孵化架中各个翻转位与孵化架当前孵化翻转动作配置的适应性,从而反映实际翻转效果的差异性累积问题,实时并且动态地评估当前翻转位的翻蛋控制失误风险发生程度,从而为后续自适应控制提供数理接口并调节翻转位中翻转机的流量阀,进而降低孵化蛋翻转角度过大或者过小的风险,避免孵化蛋内部损伤发生,大大提高孵化机的孵化质量和能源利用率。

37、进一步地,根据翻转不良风险自适应控制翻转机流量阀的方法是:任一时刻采集各个孵化位的翻转不良风险写入序列,记为风险监测序列,通过箱型图方法检测风险监测序列中是否出现异常值,若异常值存在则标记该时刻为不良点,发生不良的各个翻转位记为不良翻转位;

38、在当前翻转作业中,各个非不良点对应风险监测序列的平均值为翻转参考值,任一个不良翻转位的各个翻转不良风险的平均值为翻转表现值;若不良翻转位的翻转表现值大于翻转参考值则将翻转位对应流量阀减小0.1%-5%,若不良翻转位的翻转表现值小于翻转参考值则将翻转位对应流量阀增加0.1%-5%。

39、其中流量阀的控制是以翻转作业作为周期进行调节的,每次翻转作业完成后再进行调节,而非翻转作业过程中进行调节。

40、优选地,其中,本发明中所有未定义的变量,若未有明确定义,均可为人工设置的阈值。

41、本发明还提供了一种孵化机自适应翻转控制系统,所述一种孵化机自适应翻转控制系统包括:处理器、存储器及存储在所述存储器中并可在所述处理器上运行的计算机程序,所述处理器执行所述计算机程序时实现所述一种孵化机自适应翻转控制方法中的步骤,所述一种孵化机自适应翻转控制系统可以运行于桌上型计算机、笔记本电脑、掌上电脑及云端数据中心等计算设备中,可运行的系统可包括,但不仅限于,处理器、存储器、服务器集群,所述处理器执行所述计算机程序运行在以下系统的单元中:

42、翻转位识别单元,用于在孵化机中识别蛋托架,将其各个蛋托标记为翻转位;

43、实时监测单元,用于在翻转位布置气源传感器和翻转传感器,并实时读取相对翻转量和气源压力;

44、推导模型构建单元,用于通过相对翻转量和气源压力构建翻转推导模型并获得翻转不良风险;

45、流量阀动态控制单元,用于根据翻转不良风险自适应控制翻转机流量阀。

46、本发明的有益效果为:本发明提供一种孵化机自适应翻转控制方法及系统,通过相对翻转量和气源压力计算翻转不良风险,能有效量化在孵化架中各个翻转位与孵化架当前孵化翻转动作配置的适应性,从而反映实际翻转效果的差异性累积问题,实时并且动态地评估当前翻转位的翻蛋控制失误风险发生程度,进而降低孵化蛋翻转角度过大或者过小的风险,从底层逻辑而言,能防止翻转角度不足则引起胚胎黏附风险增加,或者翻转角度过大时内部结构可能因剪切力受损的发生风险,从而避免孵化蛋内部损伤发生,大大提高孵化机的孵化质量和能源利用率。

- 还没有人留言评论。精彩留言会获得点赞!