常温再制干酪及其制备方法与流程

1.本发明涉及食品领域。具体地,本发明涉及常温再制干酪及其制备方法。

背景技术:

2.再制奶酪以天然干酪(比例大于15%)为主要原料,加入乳化盐,添加或不添加其它原料,经加热、搅拌、乳化等工艺制成的产品,因经加工调配,品种风味多样化,更易被接受。目前市售再制奶酪都需要冷藏,不但增加了储运成本,也限制了奶酪的便携性和销售场所。反观常温酸奶和常温液奶,其常温产品技术的突破促进其市场迅猛发展,因此开发常温奶酪对于突破我国奶酪市场瓶颈具有极其重要的意义。

3.之所以再制干酪难以常温保存,主要是因为再制干酪通常采用巴氏杀菌方式杀菌,容易出现杀菌不彻底问题,尤其是耐热的芽孢类细菌,产品很容易出现腐败变质,因此需要冷藏。若采用高温杀菌方法,容易导致蛋白变性、美拉德反应,引起的褐变、风味变差问题,也会引起产品质构的不稳定,表现在析水、析油、切面粗糙、口感不细腻、变形等现象,严重影响再制干酪的品质质量。因此,常温再制干酪及其制备方法仍有待研究。

技术实现要素:

4.本发明旨在至少在一定程度上解决现有技术中存在的技术问题至少之一。为此,本发明提出了一种常温再制干酪及其制备方法,该常温再制干酪蛋白含量较高,热稳定性强,不易因制备过程中的高温杀菌处理而出现褐变、蛋白变性等现象,组织状态良好,口感佳,稳定性强,可在常温下保存至少6个月。

5.在本发明的一个方面,本发明提出了一种常温再制干酪。根据本发明的实施例,所述常温再制干酪的蛋白含量大于5%,原料包括:乳原料,所述乳原料包括干酪,所述干酪包括未成熟干酪;糖类原料;稳定剂;乳化盐和水。

6.根据本发明实施例的常温再制干酪中蛋白含量较高,营养价值高。同时,蛋白质本身也有助于提高体系的稳定性。为了实现产品常温保存,需要采用高温杀菌处理。但是,在高温杀菌下蛋白质容易变性,导致体系不稳定,发生析水析油现象。另外,由于蛋白质的存在,导致高温下容易产生褐变,整体上影响产品的质构、风味口感和色泽等。天然干酪分成熟和未成熟干酪,干酪的成熟度对产品的质地、风味、稳定性影响较大,成熟期不同的干酪,其酪蛋白含量也不同,成熟期越长,干酪中的酪蛋白会被微生物降解,所含的酪蛋白含量越低,反之,越高。奶酪在成熟过程中酪蛋白会被酶解产生小分子蛋白或者肽类,很容易和糖类发生美拉德反应,引起褐变。未成熟的干酪中酪蛋白降解程度较低,可以减少褐变的发生。因此奶酪原料的选择对产品的品质至关重要,要保证产品的质地和稳定性,优选未成熟干酪。在此基础上,发明人进一步筛选得到上述较佳原料组成。由此,根据本发明实施例的常温再制干酪中蛋白含量较高,热稳定性强,不易因制备过程中的高温杀菌处理而出现褐变等现象,组织状态良好,口感佳,稳定性强,可在常温下保存至少6个月。

7.根据本发明的实施例,上述常温再制干酪还可以具有下列附加技术特征:

8.根据本发明的实施例,所述乳原料进一步包括乳蛋白原料,乳蛋白原料包括酪蛋白、乳清蛋白、牛奶蛋白、脱脂乳粉和分离乳清蛋白的至少之一,优选酪蛋白。上述乳原料的添加可以进一步提高体系的蛋白含量、风味口感和营养价值。相比于其他乳原料,优选酪蛋白。酪蛋白热稳定性较好,可耐受高压灭菌并能保持蛋白的稳定性,且其纯度高,乳糖带入少,可较大程度降低美拉德反应发生。

9.根据本发明的实施例,所述乳原料进一步包括乳脂肪原料,乳脂肪原料包括稀奶油、黄油的至少之一。由此,以便进一步提高产品口感和稳定性。

10.根据本发明的实施例,所述干酪进一步包括成熟干酪;所述未成熟干酪为奶油奶酪;所述成熟干酪选自车达奶酪、马苏里拉奶酪、艾达姆奶酪中的一种或多种。由此,赋予产品较好的营养价值和风味口感,提高其热稳定性和抗褐变性。由于奶油奶酪的ph值在4.9左右,属于弱酸性,其所含蛋白质具备较高的热稳定性,经测试奶油奶酪的耐高温抗褐变效果较好。

11.根据本发明的实施例,所述糖类原料选自白砂糖、海藻糖、赤藓糖醇、木糖醇和罗汉果甜苷的至少之一,优选赤藓糖醇和白砂糖的至少之一。由此,以便于提高产品的风味口感。白砂糖甜味纯正,甜度高,但在高温条件下容易发生褐变和焦糖化反应,对产品风味和色泽有影响。赤藓糖醇稳定性好,不易发生美拉德反应引起褐变,但甜度低,为此,在保证产品最佳甜味基础上,通过添加赤藓糖醇以取代部分白砂糖,减少褐变和焦糖化反应的发生。

12.根据本发明的实施例,所述原料进一步包括:酸度调节剂。由此,以便于调节体系的ph值,减少褐变反应的发生。

13.根据本发明的实施例,所述酸度调节剂选自乳酸、柠檬酸、苹果酸和醋酸的至少之一。由此,以便于调节体系的ph值,减少褐变反应的发生。其中,乳酸的酸味柔和,故优选乳酸。

14.根据本发明的实施例,所述常温再制干酪的ph值大于4.6。由此,产品稳定性好,风味口感佳,可避免褐变反应发生。

15.根据本发明的实施例,所述稳定剂选自黄原胶、卡拉胶、刺槐豆胶、果胶、结冷胶、阿拉伯胶、明胶、魔芋胶、琼脂、酪蛋白酸钠、羧甲基纤维素钠、氯化钾、单双甘油脂肪酸酯、双乙酰酒石酸单双甘油酯、羟丙基二淀粉磷酸酯、辛烯基琥珀酸淀粉钠和乙酰化二淀粉磷酸酯的至少之一。由此,以便于提高体系的稳定性。其中,优选刺槐豆胶、黄原胶、卡拉胶、果胶、氯化钾和单双甘油脂肪酸酯的至少之一。

16.刺槐豆胶和黄原胶具有较强的增稠和保水效果,耐酸、耐热性较好,能降低产品货架期内的析水现象。果胶和卡拉胶具有胶凝特性,与刺槐豆胶和黄原胶搭配使用,能增强产品的胶凝固形特性,减少高温杀菌引起的产品收缩变形等现象;果胶还具有保护蛋白的特性,弱酸性条件下,果胶通过与酪蛋白结合后的相互作用,阻止蛋白聚集,使蛋白质在高温灭菌条件下不变性,保持细腻组织结构。单双甘油脂肪酸酯可乳化体系中的脂肪,减少货架期内产品析油现象。

17.根据本发明的实施例,所述刺槐豆胶、黄原胶、卡拉胶、果胶、氯化钾和单双甘油脂肪酸酯的质量比为(0.05~0.6):(0.1~0.5):(0.01~1):(0.1~1):(0.01~0.3):(0.1~0.3)。发明人经过大量实验得到上述较佳配比,由此,以便于进一步提高体系的稳定性。

18.根据本发明的实施例,所述乳化盐选自六偏磷酸钠、磷酸氢二钠、三聚磷酸钠、焦

磷酸钠、柠檬酸钠、磷酸三钠的至少之一,优选六偏磷酸钠。由此,上述乳化盐通过螯合钙离子使奶酪中的酪蛋白发挥乳化作用,使产品质地细腻、抗融化性提高,减少析水、析油。

19.根据本发明的实施例,基于所述常温再制干酪的总质量,所述原料包括:15~75质量%的未成熟干酪;0~15%质量%的成熟干酪;0~8质量%的乳蛋白原料;0~30质量%的乳脂肪原料;1~15质量%的糖类原料;0.1~5质量%的稳定剂;0.1~3质量%的乳化盐;0~0.5质量%的酸度调节剂;0~10质量%的果汁;以及余量的水。

20.发明人经过大量实验得到上述较佳的原料组成,由此,所得常温再制干酪中蛋白含量较高,热稳定性强,不易因制备过程中的高温杀菌处理而出现褐变、蛋白变性等现象,组织状态良好,口感佳,稳定性强,可在常温下保存至少6个月。

21.根据本发明的实施例,基于所述常温再制干酪的总质量,所述原料包括:15~75质量%的奶油奶酪;0~15%质量%的成熟干酪;0~8质量%的酪蛋白;0~30质量%的稀奶油;0~8质量%的白砂糖;1~10质量%的赤藓糖醇;0.1~0.3质量%的单双甘油脂肪酸酯;0.1~3质量%的六偏磷酸钠;0.1~1质量%的果胶;0.05~0.6质量%的刺槐豆胶;0.1~0.5质量%的黄原胶;0.01~1质量%的卡拉胶;0.01~0.3质量%的氯化钾;0~0.5质量%的乳酸;0~10质量%的果汁;以及余量的水。发明人经过大量实验得到上述较佳的原料组成,由此,所得常温再制干酪中蛋白含量较高,热稳定性强,不易因制备过程中的高温杀菌处理而出现褐变、蛋白变性等现象,组织状态良好,口感佳,稳定性强,可在常温下保存至少6个月。

22.在本发明的另一方面,本发明提出了一种制备前面所述常温再制干酪的方法。根据本发明的实施例,所述方法包括:将所述原料进行混合、乳化、灌装和杀菌处理,得到所述常温再制干酪。由此,根据本发明实施例的方法所得常温再制干酪中蛋白含量较高,热稳定性强,不易因制备过程中的高温杀菌处理而出现褐变、蛋白变性等现象,组织状态良好,口感佳,稳定性强,可在常温下保存至少6个月。

23.根据本发明的实施例,所述混合及乳化处理包括:将所述干酪、部分水和/或乳脂肪原料于40~60℃搅拌3~5min,得到第一混合物;将所述原料中的干粉进行预混,并将所得预混料、剩余部分水和所述第一混合物于40~60℃搅拌3~5min,再加入剩余原料,继续搅拌3~5min,然后升温至85~90℃,800~1200r/min转速下搅拌3~8min,脱气20~40s。由此,可以使得各物料充分溶解,并有效地将奶酪中的钙置换出来,使整个体系乳化成均匀、细腻的液体状态。具体地,若原料中含有成熟奶酪(例如除奶油奶酪以外的其他奶酪),则与上述未成熟的奶酪、部分水和/或稀奶油共同混合,得到第一混合物。

24.根据本发明的实施例,所述灌装处理包括:将所述乳化处理所得料液于60~70℃灌注至耐高温和耐高压材料内。由此,以便于满足高温杀菌要求。

25.根据本发明的实施例,所述耐高温和耐高压材料选自肠衣,所述肠衣由耐高温和耐高压的pvdc材质制成。由此,可以经受高温高压处理,并在高温高压处理后仍具有较好的保型性和密封效果。具体地,可以在肠衣上增加易撕口,方便打开食用。

26.根据本发明的实施例,所述杀菌处理是在115~121℃下进行15~30min。由于再制干酪蛋白含量高,杀菌温度和时间对产品品质影响较大,温度太高或时间太长会造成蛋白变性,对风味、色泽、质构影响较大,对包装要求也很高。温度太低或时间太短,会造成杂菌较多,产品保质期较短。为此,发明人通过对杀菌条件探索和微生物指标监控,获得上述较

佳杀菌处理条件。由此,可以有效地杀死有害菌,使得产品可以在常温下保存至少6个月。并且,避免营养成分损失、减少对产品质构和风味口感的影响。

27.本领域技术人员能够理解的是,前面针对常温再制干酪所描述的特征和优点,同样适用于该制备常温再制干酪的方法,在此不再赘述。

28.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

29.本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

30.图1显示了根据本发明一个实施例的常温再制干酪生产工艺流程示意图。

具体实施方式

31.下面将结合实施例对本发明的方案进行解释。本领域技术人员将会理解,下面的实施例仅用于说明本发明,而不应视为限定本发明的范围。实施例中未注明具体技术或条件的,按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规产品。

32.实施例1

33.1、配方:

34.表1配方

35.配料名称配方量奶油奶酪40%酪蛋白4%稀奶油6%白砂糖6%赤藓糖醇5%单双甘油脂肪酸酯0.1%六偏磷酸钠0.3%果胶0.5%刺槐豆胶0.2%黄原胶0.3%卡拉胶0.2%氯化钾0.1%乳酸0.3%百香果汁2%水35%

36.2、制备方法,工艺流程参见图1:

37.1)原料称重

38.2)预处理

39.将所选用的奶油奶酪切割成小块,增大奶酪表面受热面积,便于融化;

40.乳蛋白原料、糖类、稳定剂等所有干粉混合均匀得到预混料;

41.3)预融化

42.将奶油奶酪、稀奶油、部分水投入融化锅中,40-60℃搅拌3-5min;使奶酪融化;

43.4)乳化

44.将所有干粉预混料投入熔融锅中,投入剩余的水,40-60℃搅拌5min;再投入其余原料,继续搅拌5min;待所有物料混合均匀后,升温至85-90℃,转速设定为1000r/min,乳化5min;脱气30s;

45.5)冷却、灌装

46.料液经脱气后,降温至60-70℃左右,进行肠衣(耐高温高压的pvdc材质)灌装;

47.6)灭菌

48.灌装后,将奶酪肠转入杀菌釜中进行高压灭菌,杀菌温度为121℃,杀菌20min,杀菌完后冷却,外包装,入库常温贮存。

49.该实施例常温再制奶酪的蛋白质含量为6.9%,ph值为4.9。

50.对比例1

51.1、配方:同实施例1,区别仅在于,将赤藓糖醇替换为乳糖。

52.2、制备方法:同实施例1。

53.实施例2

54.1、配方:

55.表2配方

56.配料名称配方量奶油奶酪55%酪蛋白4%稀奶油5%白砂糖5%赤藓糖醇8%单双甘油脂肪酸酯0.2%六偏磷酸钠0.5%果胶0.8%刺槐豆胶0.2%黄原胶0.4%卡拉胶0.2%氯化钾0.1%乳酸0.4%百香果汁4%水16.2%

57.2、制备方法:同实施例1。区别仅在于,杀菌条件为121℃,15min。该实施例常温再制奶酪的蛋白质含量8.0%,ph值为4.62。

58.对比例2

59.1、配方:同实施例2,区别仅在于,将果胶的添加量改为0.05%。

60.2、制备方法:同实施例2。

61.实施例3

62.1、配方:

63.表3配方

64.配料名称配方量奶油奶酪55%酪蛋白4%稀奶油5%白砂糖5%赤藓糖醇8%单双甘油脂肪酸酯0.2%六偏磷酸钠0.5%果胶0.8%刺槐豆胶0.2%黄原胶0.4%卡拉胶0.2%氯化钾0.1%乳酸0.4%百香果汁4%水16.2%

65.2、制备方法:同实施例1。

66.该实施例常温再制奶酪的蛋白质含量8.0%,ph值为4.62。

67.对比例3

68.1、配方:同实施例3。

69.2、制备方法:同实施例1,区别仅在于,杀菌条件为121℃,35min。

70.实施例4

71.1、配方:

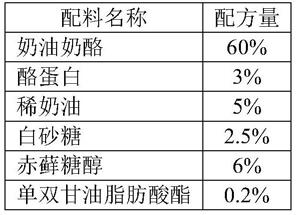

72.表4配方

73.[0074][0075]

2、制备方法:同实施例1,区别仅在于,杀菌条件为115℃,20min。

[0076]

该实施例常温再制奶酪的蛋白质含量为7.5%,ph值为4.7。

[0077]

对比例4

[0078]

1、配方:同实施例4,区别仅在于,奶油奶酪的添加量为13%。

[0079]

2、制备方法:同实施例4。

[0080]

实施例5

[0081]

1、配方:

[0082]

表5配方

[0083]

配料名称配方量奶油奶酪56%酪蛋白5%稀奶油5%白砂糖3%赤藓糖醇8%单双甘油脂肪酸酯0.2%六偏磷酸钠0.3%果胶0.3%刺槐豆胶0.1%黄原胶0.2%卡拉胶0.2%氯化钾0.1%乳酸0%百香果汁2.6%水19%

[0084]

2、制备方法:同实施例1,区别仅在于,杀菌条件为115℃,15min。

[0085]

该实施例常温再制奶酪的蛋白质含量为9.0%,ph值为5.5。

[0086]

对比例5

[0087]

1、配方:同实施例5。

[0088]

2、制备方法:同实施例5,区别仅在于,杀菌处理条件为110℃,15min。

[0089]

实施例6

[0090]

1、配方:

[0091]

表6配方

[0092]

配料名称配方量奶油奶酪55%酪蛋白5%稀奶油4%白砂糖3%赤藓糖醇8%单双甘油脂肪酸酯0.2%六偏磷酸钠0.4%果胶0.4%刺槐豆胶0.2%黄原胶0.4%卡拉胶0.2%氯化钾0.1%乳酸0.1%百香果汁5%水18%

[0093]

2、制备方法:同实施例1,区别仅在于,杀菌条件为121℃,15min。

[0094]

该实施例常温再制奶酪的蛋白质含量为7.1%,ph值为5.0。

[0095]

对比例6

[0096]

1、配方:同实施例6。

[0097]

2、制备方法:同实施例6,区别仅在于,灌装步骤为线将料液注入模具成型,再用耐高温蒸煮袋密封。

[0098]

对比例7

[0099]

1、配方:同实施例6,区别仅在于,将奶油奶酪替换为高成熟高达奶酪。

[0100]

2、制备方法:同实施例6。

[0101]

对比例8

[0102]

1、配方:同实施例6,区别仅在于,将酪蛋白替换为乳清粉。

[0103]

2、制备方法:同实施例6。

[0104]

实施例7

[0105]

1、配方:

[0106]

表7配方

[0107]

配料名称配方量奶油奶酪40%车达奶酪15%酪蛋白5%稀奶油4%白砂糖3%赤藓糖醇8%

单双甘油脂肪酸酯0.2%六偏磷酸钠0.4%果胶0.4%刺槐豆胶0.2%黄原胶0.4%卡拉胶0.2%氯化钾0.1%乳酸0.1%百香果汁5%水18%

[0108]

2、制备方法:同实施例1,区别在于,车达奶酪与奶油奶酪一起进行处理,杀菌条件为121℃,15min。

[0109]

该实施例常温再制奶酪的蛋白质含量为12.5%,ph值为5.3。

[0110]

评价:

[0111]

1、理化指标

[0112]

本试验提供实施例1、2、4、5、6、7的蛋白质含量和ph指标以及实施例6配方的理化指标。

[0113]

表8实施例指标

[0114]

组别蛋白质含量%ph实施例16.94.9实施例28.04.6实施例47.54.7实施例59.05.5实施例67.15.0实施例712.55.3

[0115]

表9实施例6配方的理化指标

[0116][0117][0118]

2、感官评价

[0119]

采用评分制,参考《rhb505再制干酪感官评鉴细则》,分值和评分标准做调整,由10名感官人员对奶酪样品进行品尝评定,按照5分制打分:5分很好,4分好,3分一般,2分差,1分很差,整体评价还可通过分数累计获得综合得分,感官评分标准见表10。

[0120]

结果表明,实施例1~4、6和7的产品的整体风味口感好,其中实施例6最佳,产品质

构、风味、色泽均呈现较好,质地细腻有弹性,奶酪风味浓郁,基本无褐变。

[0121]

对比例1中,采用乳糖作为糖类,产品经高压杀菌后,发生褐变,色泽加深,风味出现焦糖味,整体风味和色泽变差。

[0122]

对比例2中,果胶的添加量较少,杀菌后产品质构不均匀,蛋白变性,出现析水现象。

[0123]

对比例3中,高温杀菌时间过长,蛋白变性严重,质地粗糙,出现析水现象,色泽风味变差。

[0124]

对比例4中,奶油奶酪的添加量过少,奶酪香气较弱。

[0125]

对比例6中,未采用肠衣灌装而是采用蒸煮袋,经高温杀菌后产品变型,无法保持原有形态,且影响风味口感和稳定性。

[0126]

对比例7中,仅采用高成熟高达奶酪,杀菌后色泽加深,质构不够细腻,轻微析水现象。

[0127]

对比例8中,采用乳清粉作为乳原料,杀菌后质构略粗糙,色泽加深。

[0128]

表10感官评分标准

[0129][0130]

表11感官评价结果

[0131][0132]

3、保质期评估

[0133]

货架期评估以实施例5进行列举并加以说明。实施例5和对比例5均采用肠衣包装,实施例5是115℃15min,对比例5的高温杀菌条件是110℃15min,于37℃75%rh进行加速测试,定期进行感官测试对比和微生物指标检测,综合判定其货架期。

[0134]

感官综合评分结果见下表:实施例5在加速60天和常温6个月测试过程中产品质地、色泽、风味变化差异不大,而对比例5在加速30天和常温放置3个月时产品出现风味变差,析水现象,终止考察。

[0135]

表12加速测试感官综合评分表

[0136][0137]

注:“/”表示不可接受,终止货架期实验

[0138]

表13实施例5感官综合评分表

[0139]

[0140][0141]

微生物检测结果:

[0142]

加速测试的微生物检测仅呈现终止货架期考察时的检测结果,其中实施例5是加速60天时的检测数据,对比例5是加速30天的检测数据。

[0143]

检测结果见下表,对比例5在加速30天时微生物指标中菌落总数超标,终止考察,而实施例5在整个加速周期内微生物指标均检测合格,实现商业无菌。

[0144]

实施例5产品常温保存6个月的微生物检测结果见表14和15,检测合格,符合《gb25921再制干酪》标准相关要求。

[0145]

表14加速测试微生物检测结果

[0146][0147]

表15常温6个月微生物检测结果

[0148][0149]

综合评估,实施例5在加速测试和常温保存过程中,产品质地、色泽、风味、口感与低温保存再制干酪相比均无明显差异,且微生物检测合格,说明该常温储存再制干酪货架期至少在6个月以上。

[0150]

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示

例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

[0151]

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1