一种植物肉即食酱品及其制备方法与流程

1.本发明属于食品加工技术领域,尤其涉及一种植物肉即食酱品及其制备方法。

背景技术:

2.目前市面上的即食酱商品,大多是以玻璃瓶装的包装方式陈列在各个商超,主要以辣椒酱、牛肉酱、菌菇酱等产品种类呈现货架上供消费者选择,并在当今生活节奏快速发展的时代受到越来越多的人群欢迎。因其带来了方便快捷的消费模式、适用于诸多消费场景,如拌饭、拌面、烧菜等,即食酱产品的发展速度迅猛,并在未来的消费市场中蕴藏着巨大潜力。

3.但是,在众多即食酱产品中,因其产品成本的限制,即食酱商品中含肉量普遍低下,含肉量基本上控制在15份以内,而这部分肉量在高温蒸煮或油炸处理之后会增加40份

‑

50份的损耗,处理之后的肉含量往往只有7.5份~9份肉量,有些商品的肉添加量更低,甚有没有,从而降低成本。但这样一来,消费者在食用的过程中却难以得到肉食的满足感,而这,恰恰是目前即食酱商品中普遍存在的消费体验问题。

4.制备过程中食酱产品的生产工艺很多是采用热灌装方式,取消了灌装后的后杀菌工艺处理工序,存在着质量安全和风味不稳定的技术问题。

技术实现要素:

5.为了解决以上技术问题,本发明提供一种植物肉即食酱品及其制备方法,产品蛋白含量高、可见大颗“肉块”、食用满足感佳的即食酱产品,安全可靠,方法简单,能实现工业化批量生产,以及可用于常温下的储备与流通销售。

6.解决以上技术问题的本发明中的一种植物肉即食酱品,其特征在于:包括重量份的以下组份:大豆油20

‑

40份、植物肉35

‑

50份、豆豉5

‑

9份、辣椒5份

‑

10份、笋5份

‑

10份、芝麻1份

‑

5份、鸡精5份

‑

10份、白砂糖1

‑

5份、香辛料0.1

‑

2份和山梨酸钾0.01

‑

0.07份。

7.优化文案中包括以下重量份的组份:大豆油25

‑

40份、植物肉38

‑

50份、豆豉5

‑

9份、辣椒5

‑

9份、笋5

‑

9份、芝麻1

‑

4份、鸡精5

‑

9份、白砂糖1

‑

4份、香辛料0.5

‑

2份和山梨酸钾0.01

‑

0.06份。

8.进一步优化方案中包括以下重量份的组份:大豆油29

‑

40份、植物肉40

‑

50份、豆豉6

‑

9份、辣椒6

‑

9份、笋6

‑

9份、芝麻2

‑

4份、鸡精6

‑

9份、白砂糖3

‑

4份、香辛料1

‑

1.5份和山梨酸钾0.02

‑

0.05份。

9.本发明中产品的主体配料是植物肉,肉感极强,在产品中配料占比可高达50份,并且经过加工处理之后该植物肉不会产生明显损失,在经济成本较低的条件下可以带来更好的消费体验。

10.所述植物肉的口感与真肉有80份以上的口感相似度,具有一定肉香味,无豆腥味或有轻微豆腥味。

11.植物肉是人造肉的一种,主要以大豆、豌豆、小麦等作物中提取的植物蛋白为原

料,采用化学分离的方式,从原材料中提取人体所需的植物蛋白,再经过加热、挤压、冷却、定型等一系列步骤,使其具备动物肉制品的质地和口感。食用大豆蛋白制成的植物肉,减少对脂肪等的摄入,对健康有利。

12.笋为清水笋,口感爽脆和新鲜。清水笋以优质鲜冬笋为原料,经过近十道工序加工生产清水笋获得。其产品色白纯净、肉质细嫩,含有丰富的蛋白质和脂肪等。

13.本发明中一种植物肉即食酱产品的制备方法,包括以下步骤:

14.(1)植物肉筛选与预处理:选择符合要求的植物肉原料,切丁成大颗粒状为物料a;

15.(2)豆豉:豆豉与一定比例大豆油混合,绞制和过筛盘,颗粒大小≤1厘米,制得预处理后物料b;豆豉与一定比例大豆油混合绞制,可以辅助很顺利地制得豆豉酱,另可以使豆豉处于一种用较为滋润的状态,避免在高温炒制的过程中豆豉发苦的问题。

16.(3)辣椒:将辣椒粉碎成粒状,辣椒颗粒≤8毫米,制得预处理后物料c;

17.(4)笋丁:笋切丁,颗粒≥1厘米,制得预处理后物料d;

18.(5)炒制:炒锅中加入大豆油,加热升温至温度128

‑

132℃和搅拌,搅拌转速≥35r/min;依次加入a、b、c、d及其余物料,炒制出香后起锅,起锅温度≥80℃,得酱料e;

19.(6)灌装和后杀菌:灌装后进行巴氏杀菌;

20.(7)贮存与运输。

21.所述步骤(6)中杀菌温度90

‑

98℃、杀菌时间30

‑

60min。本发明采用90℃以上温度巴适杀菌处理,杀菌时间30

‑

60分钟,更好地保证了产品风味的稳定性与安全性。

22.所述步骤(2)中豆豉与同等比例大豆油混合;所述步骤(3)中选用2个以上品种的辣椒,味道更鲜美和丰富。

23.本发明中的植物肉原料经过对比筛选,真肉口感相似度达到80份以上,方便食品即食酱料产品,加入到即食酱产品中给带来了更佳的食用消费体验感,更具产品力与价值感。但植物肉含量高,含大量高蛋白,在生产过程中极容易出现腐败变质的质量风险。采用后杀菌处理的方式,设置栅栏,可以更好地控制产品质量安全。制备方法中增加了后杀菌的工艺处理,可以更好地控制微生物,最大程度防止微生物腐败及异常风味变化,保证产品质量安全及风味稳定。

24.本发明中产品营养价值高,植物肉是由大豆蛋白制作而成,加入到即食酱产品中帮助提高蛋白含量,可以高达18份,更好地满足人体对蛋白质的需求。安全可靠,植物肉含有高蛋白,产品处理不当容易引起酸味不适与质量安全问题。同时常温储存,常温下保质12个月,不依赖冷链,利于产品仓储运输与推广。

具体实施方式

25.下面结合具体实施方式对本发明进行进一步说明,其中原料为市场上购买:

26.实施例1

27.一种植物肉即食酱品,由重量份的以下组份组成:大豆油20份、植物肉35份、豆豉5份、辣椒5份、笋5份、芝麻1份、鸡精5份、白砂糖1份、香辛料0.1份和山梨酸钾0.01份。

28.植物肉的口感与真肉有80份以上的口感相似度,具有一定肉香味,无豆腥味或有轻微豆腥味。植物肉是人造肉的一种,主要以大豆、豌豆、小麦等作物中提取的植物蛋白为原料,采用化学分离的方式,从原材料中提取人体所需的植物蛋白,再经过加热、挤压、冷

却、定型等一系列步骤,使其具备动物肉制品的质地和口感。食用大豆蛋白制成的植物肉,减少对脂肪等的摄入,对健康有利。本发明中对植物肉进行了分级筛选,如表4,优先选用一级植物肉。

29.取豆豉样置于白色瓷碗或平皿上,以充足的自然光线下目测其色泽、形态和杂质情况,通风处闻其香气和尝滋味,本发明中选用的豆豉色泽黑褐色,油润光亮。气味酱香、酯香浓郁,无不良气味。滋味上咸淡适口,化渣,有鲜味,有豆豉特有滋味,无苦涩味、酸味和霉味。体态上颗粒完整、豆粒柔软、松散成型。

30.大豆油色泽为淡黄色至浅黄色,常温下为液态,澄清透明,有大豆油固有的气味、滋味和无异味。

31.制备步骤如下:

32.(1)植物肉筛选与预处理:选择符合要求的植物肉原料,该植物肉的口感必须与真肉有80份以上的口感相似度;经过切丁机设备处理,处理成块型为1厘米大小以上的大颗粒状,制预处理后物料a。

33.植物肉处理工艺:植物肉切丁处理成大颗粒状,直观突出外观实物感,可以从感官上更好地帮助刺激消费食视觉,带来强烈的消费欲望。

34.(2)豆豉:豆豉与一定比例大豆油混合,经过绞肉机绞制,筛盘孔径大小不得大于1厘米,制得预处理后物料b。

35.(3)辣椒:选用2个以上品种的辣椒,通过粉碎机处理成粒状,辣椒颗粒不得大于8毫米,制得预处理后物料c。

36.(4)笋丁:选用清水笋,要求口感爽脆、新鲜,经过切丁机设备处理,处理成块型为1厘米大小以上的大颗粒状,制得预处理后物料d。

37.(5)炒制:炒锅中加入大豆油,加热升温至温度128℃,开启搅拌,控制搅拌转速在35r/min以上;按一定顺序加入a、b、c、d及其余物料,炒制出香,起锅,起锅温度不得低于80℃,得酱料e;

38.炒制顺序、温度不同,产品风味会产生一定差异变化,比如可能会带来以下不好体验:炒制辣度的温度不够,则出来的辣椒香气不突出;如植物肉的炒制调整到最前端,则最终出来的口感会偏硬,口感不佳。

39.(6)灌装:通过灌装设备,按一定比例及克重要求将酱料e打入玻璃瓶中,并抽真空后旋盖,完成灌装,得半成品f。

40.(7)后杀菌:采用巴氏杀菌,对f杀菌处理,杀菌温度90℃、杀菌时间60min,得杀菌后的半成品g;

41.后杀菌步骤可以更充分地提炼产品的风味特征,经过长达30

‑

60分钟的杀菌处理,油料与植物肉及其它配料在90℃以上的高温条件下可以充分融合,风味物质得到进一步提炼,产品固有的香气及滋味更加浓烈,同时经杀菌处理之后的油色更加清亮(不杀菌会较为浑浊),呈现出的是一种更加干净、更加有品质感的食品。

42.(8)筛选、检验:按产品标准检验,剔除不合格品,即得。包装优良:以食品级玻璃瓶包装,具有良好的阻隔性能,可以很好的阻止氧气等气体对内装物的侵袭;同时其安全卫生、有良好的耐腐蚀能力和耐酸蚀能力。

43.实施例2

44.其它内容如实施例1,一种植物肉即食酱品由重量份的以下组份组成:大豆油40份、植物肉50份、豆豉9份、辣椒10份、笋10份、芝麻5份、鸡精10份、白砂糖5份、香辛料2份和山梨酸钾0.07份。炒制步骤中炒锅中加入大豆油,加热升温至温度132℃,开启搅拌,控制搅拌转速在35r/min以上;按一定顺序加入a、b、c、d及其余物料,炒制出香,起锅,起锅温度80℃,得酱料e。巴氏杀菌步骤中对f杀菌处理,杀菌温度95℃、杀菌时间50min。

45.实施例3

46.其它内容如实施例1,一种植物肉即食酱品由重量份的以下组份组成:大豆油25份、植物肉38份、豆豉5份、辣椒5份、笋5份、芝麻1份、鸡精5份、白砂糖1份、香辛料0.5份和山梨酸钾0.01份。炒制步骤中炒锅中加入大豆油,加热升温至温度1312℃,开启搅拌,控制搅拌转速在35r/min以上;按一定顺序加入a、b、c、d及其余物料,炒制出香,起锅,起锅温度85℃,得酱料e。巴氏杀菌步骤中对f杀菌处理,杀菌温度98℃、杀菌时间30min。

47.实施例4

48.其它内容如实施例1,一种植物肉即食酱品由重量份的以下组份组成:大豆油40份、植物肉50份、豆豉9份、辣椒9份、笋9份、芝麻4份、鸡精9份、白砂糖4份、香辛料2份和山梨酸钾0.06份。

49.实施例5

50.其它内容如实施例1,一种植物肉即食酱品由以下重量份的组份:大豆油29份、植物肉50份、豆豉6份、辣椒6份、笋6份、芝麻2份、鸡精6份、白砂糖3份、香辛料1份

51.和山梨酸钾0.02份。

52.实施例6

53.其它内容如实施例1,一种植物肉即食酱品,由以下质量百分含量的组份:大豆油40份、植物肉40份、豆豉9份、辣椒9份、笋9份、芝麻4份、鸡精9份、白砂糖4份、香辛料1.5份和山梨酸钾0.05份。

54.实施例7

55.其它内容如实施例1,一种植物肉即食酱品由以下质量百分含量的组份:大豆油35份、植物肉45份、豆豉8份、辣椒8份、笋8份、芝麻3份、鸡精7份、白砂糖3.5份、香辛料1.2份和山梨酸钾0.03份。

56.实施例8

57.一种植物肉即食酱,先对植物肉原料进行筛选,选择符合口感品质要求的植物肉;其次对植物油、豆豉、辣椒、笋原料按要求进行预处理,处理完成之后经过炒制、灌装、杀菌、筛选检测后常温储存即得,其中各原料质量百分含量为大豆油24.94份、植物肉50份、豆豉5份、辣椒3份、笋4份、芝麻3份、鸡精6份、白砂糖3份、香辛料1份、山梨酸钾0.06份。

58.植物肉为大颗粒状,规则或不规则,应不得低于1cm大小的丁状,植物肉与真肉口感的相似度为90份,从源头使产品口感受控,并处于控制位的高值;采用巴适杀菌的方式最大程度的保留了产品风味的稳定与口感损失变化程度最小。

59.以1千克植物肉即食酱计算,所述主体配料成分包括以下质量的组份:大豆油249.4g,植物肉500g,豆豉50g,辣椒30g,芝麻30g,鸡精60g,白砂糖30g。在满足产品可包装实现的基础上,植物肉用量500克,用量最多,最大程度的带入了更多的植物肉,从而提升了产品的高蛋白值、外观实物感、产品价值感。

60.本实施例中植物肉即食酱具体制备方法如下:

61.(1)植物肉筛选与预处理:选符合要求的植物肉,通过感官对比测试确认该植物肉的口感与真肉的口感相似度为90份;经过切丁机设备处理,处理成块型为1.5厘米大小的大颗粒状,制预处理后得植物肉丁。

62.(2)豆豉:豆豉与其100份等量大豆油混合,混合均匀放置1个小时以上,使得豆豉对油脂进行充分吸收;然后经过绞肉机绞制,要求筛盘孔径大小为6毫米,制得预处理后豆豉酱。

63.(3)辣椒:选用二荆条辣椒、朝天椒辣椒,搭配比例为各50份,多种辣椒混合搭配使用,可以充分提炼辣椒的色、香、味;继而通过粉碎机处理成粒状,辣椒颗粒控制为6毫米大小(处理规格不宜太粗,也不宜过细,否则口感粗糙),制得混合辣椒粒。

64.(4)笋:选用清水笋,要求口感爽脆、新鲜,经过切丁机设备处理,处理成块型为1.5厘米大小的丁状。处理之后,需对笋丁用清水反复冲洗2次以上,以帮助去除原料中可能带来酸味等异味,然后制得处理好的笋丁。

65.(5)炒制:炒锅中加入大豆油,加热升温至温度130℃,开启搅拌,控制搅拌转速在35r/min以上;然后加入辣椒粒,炒制至辣椒出香,油色红亮;然后加入豆豉酱,炒制至物料再次沸腾,温度100℃;其次加入笋丁,炒制至笋丁表面微黄;最后加入植物肉及其余物料,物料炒制沸腾,搅拌均匀即可,起锅,起锅温度为90℃,然后得炒制后酱料;

66.(6)灌装:通过灌装机,按每瓶净含量不低于200克/瓶的克重要求,将酱料打入玻璃瓶中,瓶内抽真空与旋盖同步,真空度值设置为0.07mpa,完成灌装,得半成品。(备注:真空度,应依据不同瓶型及内容物的多少来设置相对应的真空度数值)

67.(7)后杀菌:采用巴氏杀菌,将灌装完成的半成品放入90

‑

95℃巴氏杀菌线中,杀菌45min,得杀菌之后的半成品;

68.(8)筛选、检验:按产品标准检验,剔除不合格品,即得。

69.本发明中,植物肉即食酱的理化指标如下表1:

70.表1理化指标

71.项目指标检验方法蛋白质(g/100g)18.0gb 5009.5

72.感官要求,如下表2:

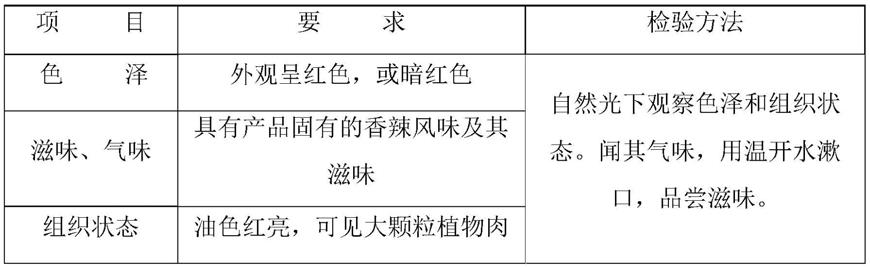

73.表2感官要求

[0074][0075]

另外,其它如污染物限量:符合gb 2762的规定,真菌毒素限量:符合gb 2761的规定,微生物限量如表3:

[0076]

表3微生物限量

[0077][0078]

本发明中对植物肉进行了分级筛选,具体如下表4:

[0079]

表4植物肉性能指标(参考)

[0080][0081]

本发明中选用一级植物肉,口感与真肉有80份以上的口感相似度,具有一定肉香味,无豆腥味或有轻微豆腥味。

[0082]

实施例9

[0083]

其它内容如实施例8,制备方法过程中豆豉直接经过绞肉机绞制。

[0084]

制作出来的即食酱风味有一定苦味,食用不佳。

[0085]

试验一

[0086]

设实验组和对照组,实验组为实施例7中内容;对照组其它内容如实施例7,其中没有后杀菌步骤。制备方法相同,产品有着差异,如下:

[0087]

实验组:油层清亮,产品固有气味及滋味浓烈,测试风味接受度90%以上。

[0088]

对照组:油层看起来略微浑浊,产品有一定的固有气味及滋味,测试风味接受度

80%左右。

[0089]

从上可以看出,后杀菌步骤应用在本发明中取得了很好的效果。

[0090]

以上显示和描述了本发明的基本原理和主要特征以及本发明的优点,上述实施例和说明书所描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都将落入要求保护的本发明范围内。本发明要求保护的范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1