一种果肉脆化装置及其果肉脆化工艺的制作方法

1.本发明涉及果肉脆化技术领域,具体来说,涉及一种果肉脆化装置及其果肉脆化工艺。

背景技术:

2.果肉指植物中可食用的部分,分为水果果肉,干果果肉,坚果果肉等。

3.现有技术中,需要用果肉脆化装置对果肉进行加工,为了使人们能够更好的去品尝果肉,现有的果肉脆化装置对果肉的加工时间长,工作效率低,同时果肉在经过脆化之后口感降低,同时脆化的成本高,不能够满足消费者的需求。针对相关技术问题,目前尚未提出有效的解决方案。

技术实现要素:

4.针对相关技术中的问题,本发明提出一种果肉脆化装置及其果肉脆化工艺,以克服现有相关技术所存在的上述技术问题,本发明的目的是为了提高果肉脆化的工作效率,缩短脆化的时间,降低生产成本,有利于人们使用,实用性强。

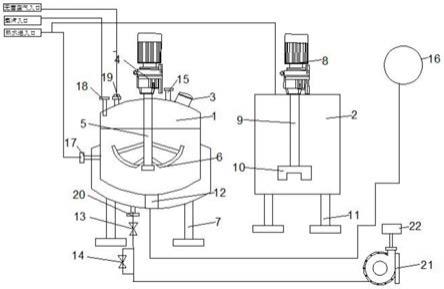

5.为实现上述目的,本发明提供了一种果肉脆化装置,包括脆化罐1、cmc溶解桶2和供果肉转换板16,所述脆化罐1的顶部一侧设置有进料口3,所述脆化罐1的顶部固定安装有驱动电机一4,所述驱动电机一4的输出端设置有转轴一5,所述转轴一5贯穿脆化罐1并延伸至脆化罐1的内部,所述转轴一5上固定安装有搅拌叶一6,所述脆化罐1的底部固定安装有支撑架一7,所述cmc溶解桶2的顶部固定安装有驱动电机二8,所述驱动电机二8的输出端设置有转轴二9,所述转轴二9贯穿cmc溶解桶2的顶部并延伸至cmc溶解桶2的内部,所述转轴二9上固定安装有搅拌叶二10,所述cmc溶解桶2的底部固定安装有支撑架二11,所述脆化罐1的底部开设有出料口12,所述脆化罐1的底部设置有截止阀13和疏水阀14,所述脆化罐1的顶部设置有夹层锅排气管15,所述供果肉转换板16与脆化罐1连接,所述脆化罐1的内壁上固定安装有温度传感器和湿度传感器,所述脆化罐1的一侧设置有蒸汽进入口17,所述脆化罐1的设置有热水进入口18和无菌空气入口19,所述脆化罐1的底部设置有冷凝水排放口20,所述脆化罐1的底部连接有cip回收泵21,所述cip回收泵21连接有cip回总站22。

6.在本发明的较佳实施方式中,所述脆化罐1设置有若干个,所述若干个脆化罐1均与供果肉转换板16连接。

7.在本发明的较佳实施方式中,所述脆化罐1的外部涂覆有防腐蚀层,所述防腐蚀层的外部涂覆有耐磨层。

8.在本发明的较佳实施方式中,所述出料口12的内壁上固定安装有缓冲板,所述出料口12上设置有测重传感器。

9.一种果肉脆化工艺,应用于如权利要求1~4中任意一项所述的果肉脆化装置,所述果肉脆化工艺包括:

10.a.将清洗过后的果肉原料和水加入到脆化罐1的内部,脆化罐1的底部连接有cip

回收泵21,所述cip回收泵21连接有cip回总站22;

11.b.所述脆化罐1通过无菌空气入口19接通无菌空气,再向脆化罐1的内部加入碱性去味剂,并通过驱动电机一4带动转轴一5进行转动,从而使转轴一5上的搅拌叶一6对脆化罐1内部进行搅拌均匀,所述搅拌时间为60

‑

90min;

12.c.所述脆化罐1通过热水进入口18接通热水,使热水通过输水管进入到对所述脆化罐1的内部上端,对步骤b之后的所述脆化罐1的内部进行加热,所述加热的温度达到200

‑

600度,所述加热的时间为60

‑

120min,加热之后对脆化罐1的内部进行冷却,使冷却的温度到15

‑

30度,所述冷却的时间为180

‑

240min,然后对所述脆化罐1的内部进行搅拌,使果肉完全泡发,得到发泡果肉;

13.d.所述脆化罐1通过蒸汽进入口17通过管道接通蒸汽机,有效对所述脆化罐1的内部进行蒸汽;

14.e.再向所述脆化罐1的内部再加入酸性中和剂,再通过驱动电机一4带动转轴一5进行转动,从而使转轴一5上的搅拌叶一6对脆化罐1内部进行搅拌均匀,所述搅拌时间为60

‑

90min,利用酸性中和剂对泡发后的果肉进行中和,得到中和后的果肉;

15.f.将步骤e所得到的清洗干净的果肉与水进行混合,按照果肉2

‑

6wt

‰

的比例添加脆化液进行脆化,所述脆化的时间为360

‑

520min,所述供果肉转换板(16)与所述脆化罐1电性连接,有效对脆化罐1进行控制;

16.g.截止阀13和疏水阀14对所述脆化罐1在果肉脆化后进行疏水,所述脆化罐1通过冷凝水排放口20将所述脆化罐1在蒸发后所形成的水排出,脆化后的果肉在脆化之后需要进行冷却,再通过打开出料口12对脆化果肉进行按重量称取进行打包。

17.在本发明的较佳实施方式中,所述碱性去味剂果肉原料0.6

‑

1.2wt

‰

的比例添加,所述酸性中和剂按泡发后的果肉0.6

‑

1.4wt

‰

的比例添加,所述脆化液按泡发后的果肉2

‑

6wt

‰

的比例进行添加。

18.在本发明的较佳实施方式中,所述碱性去味剂为氢氧化钠、碳酸氢钠和碳酸钠中的一种或多种。

19.在本发明的较佳实施方式中,所述酸性中和剂为柠檬酸、柠檬酸钠、苹果酸和醋酸中的一种或多种。

20.在本发明的较佳实施方式中,所述脆化液为cmc,所述cmc设置在cmc溶解桶2的内部。

21.本发明提供的装置具有以下技术效果:

22.(1)本发明通过果肉脆化装置和果肉脆化工艺能够有效对果肉进行脆化,减少了在生产过程中的劳动力,降低成本;

23.(2)本发明对果肉进行脆化,所需时间较少,能够有效节约时间,并且避免了在果进行脆化的过程中防止外部的杂质污染果肉,导致果肉受损存在污染隐患;

24.(3)本发明中的供果肉转换板,能使果肉的脆化过程更加彻底,提高果肉的产品品质,通过设置在脆化罐的进料口增设测重传感器,能够有效对进入脆化罐内的果肉进行测重,按照配比进行脆化,提高脆化质量,具有很高的实用价值和推广价值。

25.以下将结合附图对本发明的构思、具体结构及产生的技术效果作进一步说明,以充分地了解本发明的目的、特征和效果。

附图说明

26.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

27.图1是根据本发明实施例的一种果肉脆化装置及其果肉脆化工艺的整体结构示意图;

28.图2是根据本发明实施例的一种果肉脆化装置及其果肉脆化工艺的多个脆化罐连接结构示意图。

29.1、脆化罐;2、cmc溶解桶;3、进料口;4、驱动电机一;5、转轴一;6、搅拌叶一;7、支撑架一;8、驱动电机二;9、转轴二;10、搅拌叶二;11、支撑架二;12、出料口;13、截止阀;14、疏水阀;15、夹层锅排气管;16、供果肉转换板;17、蒸汽进入口;18、热水进入口;19、无菌空气入口;20、冷凝水排放口;21、cip回收泵;22、cip回总站。

具体实施方式

30.以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。需说明的是,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。

31.需要说明的是,以下实施例中所提供的图示仅以示意方式说明本发明的基本构想,遂图示中仅显示与本发明中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的型态、数量及比例可为一种随意的改变,且其组件布局型态也可能更为复杂。

32.为了阐释的目的而描述了本发明的一些示例性实施例,需要理解的是,本发明可通过附图中没有具体示出的其他方式来实现。

33.如图1

‑

2示,本实施方式中的一种果肉脆化装置,包括脆化罐1、cmc溶解桶2和供果肉转换板16,所述脆化罐1的顶部一侧设置有进料口3,所述脆化罐1的顶部固定安装有驱动电机一4,所述驱动电机一4的输出端设置有转轴一5,所述转轴一5贯穿脆化罐1并延伸至脆化罐1的内部,所述转轴一5上固定安装有搅拌叶一6,所述脆化罐1的底部固定安装有支撑架一7,所述cmc溶解桶2的顶部固定安装有驱动电机二8,所述驱动电机二8的输出端设置有转轴二9,所述转轴二9贯穿cmc溶解桶2的顶部并延伸至cmc溶解桶2的内部,所述转轴二9上固定安装有搅拌叶二10,所述cmc溶解桶2的底部固定安装有支撑架二11,所述脆化罐1的底部开设有出料口12,所述脆化罐1的底部设置有截止阀13和疏水阀14,所述脆化罐1的顶部设置有夹层锅排气管15,所述供果肉转换板16与脆化罐1连接,所述脆化罐1的内壁上固定安装有温度传感器和湿度传感器,所述脆化罐1的一侧设置有蒸汽进入口17,所述脆化罐1的设置有热水进入口18和无菌空气入口19,所述脆化罐1的底部设置有冷凝水排放口20,所述脆化罐1的底部连接有cip回收泵21,所述cip回收泵21连接有cip回总站22。

34.如图1所示,在一些实施例中,所述脆化罐1设置有若干个,所述若干个脆化罐1均

与供果肉转换板16连接。

35.在一些实施例中,所述脆化罐1的外部涂覆有防腐蚀层,所述防腐蚀层的外部涂覆有耐磨层。

36.如图1所示,在一些实施例中,所述出料口12的内壁上固定安装有缓冲板,所述出料口12上设置有测重传感器。

37.一种果肉脆化工艺,应用于如权利要求1~4中任意一项所述的果肉脆化装置,所述果肉脆化工艺包括:

38.a.将清洗过后的果肉原料和水加入到脆化罐1的内部,脆化罐1的底部连接有cip回收泵21,所述cip回收泵21连接有cip回总站22;

39.b.所述脆化罐1通过无菌空气入口19接通无菌空气,再向脆化罐1的内部加入碱性去味剂,并通过驱动电机一4带动转轴一5进行转动,从而使转轴一5上的搅拌叶一6对脆化罐1内部进行搅拌均匀,所述搅拌时间为60

‑

90min;

40.c.所述脆化罐1通过热水进入口18接通热水,使热水通过输水管进入到对所述脆化罐1的内部上端,对步骤b之后的所述脆化罐1的内部进行加热,所述加热的温度达到200

‑

600度,所述加热的时间为60

‑

120min,加热之后对脆化罐1的内部进行冷却,使冷却的温度到15

‑

30度,所述冷却的时间为180

‑

240min,然后对所述脆化罐1的内部进行搅拌,使果肉完全泡发,得到发泡果肉;

41.d.所述脆化罐1通过蒸汽进入口17通过管道接通蒸汽机,有效对所述脆化罐1的内部进行蒸汽;

42.e.再向所述脆化罐1的内部再加入酸性中和剂,再通过驱动电机一4带动转轴一5进行转动,从而使转轴一5上的搅拌叶一6对脆化罐1内部进行搅拌均匀,所述搅拌时间为60

‑

90min,利用酸性中和剂对泡发后的果肉进行中和,得到中和后的果肉;

43.f.将步骤e所得到的清洗干净的果肉与水进行混合,按照果肉2

‑

6wt

‰

的比例添加脆化液进行脆化,所述脆化的时间为360

‑

520min,所述供果肉转换板(16)与所述脆化罐1电性连接,有效对脆化罐1进行控制;

44.g.截止阀13和疏水阀14对所述脆化罐1在果肉脆化后进行疏水,所述脆化罐1通过冷凝水排放口20将所述脆化罐1在蒸发后所形成的水排出,脆化后的果肉在脆化之后需要进行冷却,再通过打开出料口12对脆化果肉进行按重量称取进行打包。

45.在一些实施例中,所述碱性去味剂果肉原料0.6

‑

1.2wt

‰

的比例添加,所述酸性中和剂按泡发后的果肉0.6

‑

1.4wt

‰

的比例添加,所述脆化液按泡发后的果肉2

‑

6wt

‰

的比例进行添加。

46.在一些实施例中,所述碱性去味剂为氢氧化钠、碳酸氢钠和碳酸钠中的一种或多种。

47.在一些实施例中,所述酸性中和剂为柠檬酸、柠檬酸钠、苹果酸和醋酸中的一种或多种。

48.在一些实施例中,所述脆化液为cmc,所述cmc设置在cmc溶解桶2的内部。

49.实施例1

50.一种果肉脆化工艺,所述果肉脆化工艺包括:

51.a.将清洗过后的果肉原料和水加入到脆化罐1的内部,脆化罐1的底部连接有cip

回收泵21,所述cip回收泵21连接有cip回总站22;

52.b.所述脆化罐1通过无菌空气入口19接通无菌空气,再向脆化罐1的内部加入碱性去味剂,并通过驱动电机一4带动转轴一5进行转动,从而使转轴一5上的搅拌叶一6对脆化罐1内部进行搅拌均匀,所述搅拌时间为60

‑

90min;所述碱性去味剂为氢氧化钠和碳酸钠,所述碱性去味剂果肉原料0.6

‑

1.2wt

‰

的比例添加;

53.c.所述脆化罐1通过热水进入口18接通热水,使热水通过输水管进入到对所述脆化罐1的内部上端,对步骤b之后的所述脆化罐1的内部进行加热,所述加热的温度达到200

‑

600度,所述加热的时间为60

‑

120min,加热之后对脆化罐1的内部进行冷却,使冷却的温度到15

‑

30度,所述冷却的时间为180

‑

240min,然后对所述脆化罐1的内部进行搅拌,使果肉完全泡发,得到发泡果肉;

54.d.所述脆化罐1通过蒸汽进入口17通过管道接通蒸汽机,有效对所述脆化罐1的内部进行蒸汽;

55.e.再向所述脆化罐1的内部再加入酸性中和剂,再通过驱动电机一4带动转轴一5进行转动,从而使转轴一5上的搅拌叶一6对脆化罐1内部进行搅拌均匀,所述搅拌时间为60

‑

90min,利用酸性中和剂对泡发后的果肉进行中和,得到中和后的果肉,所述酸性中和剂为柠檬酸和醋酸,所述酸性中和剂按泡发后的果肉0.6

‑

1.4wt

‰

的比例添加;

56.f.将步骤e所得到的清洗干净的果肉与水进行混合,按照果肉2

‑

6wt

‰

的比例添加脆化液进行脆化,所述脆化的时间为360

‑

520min,所述供果肉转换板(16)与所述脆化罐1电性连接,有效对脆化罐1进行控制,所述脆化液为cmc,所述脆化液按泡发后的果肉2

‑

6wt

‰

的比例进行添加;

57.g.截止阀13和疏水阀14对所述脆化罐1在果肉脆化后进行疏水,所述脆化罐1通过冷凝水排放口20将所述脆化罐1在蒸发后所形成的水排出,脆化后的果肉在脆化之后需要进行冷却,再通过打开出料口12对脆化果肉进行按重量称取进行打包。

58.实施例2

59.一种果肉脆化工艺,所述果肉脆化工艺包括:

60.a.将清洗过后的果肉原料和水加入到脆化罐1的内部,脆化罐1的底部连接有cip回收泵21,所述cip回收泵21连接有cip回总站22;

61.b.所述脆化罐1通过无菌空气入口19接通无菌空气,再向脆化罐1的内部加入碱性去味剂,并通过驱动电机一4带动转轴一5进行转动,从而使转轴一5上的搅拌叶一6对脆化罐1内部进行搅拌均匀,所述搅拌时间为60

‑

90min;所述碱性去味剂为氢氧化钠和碳酸氢钠,所述碱性去味剂果肉原料0.6

‑

1.2wt

‰

的比例添加;

62.c.所述脆化罐1通过热水进入口18接通热水,使热水通过输水管进入到对所述脆化罐1的内部上端,对步骤b之后的所述脆化罐1的内部进行加热,所述加热的温度达到200

‑

600度,所述加热的时间为60

‑

120min,加热之后对脆化罐1的内部进行冷却,使冷却的温度到15

‑

30度,所述冷却的时间为180

‑

240min,然后对所述脆化罐1的内部进行搅拌,使果肉完全泡发,得到发泡果肉;

63.d.所述脆化罐1通过蒸汽进入口17通过管道接通蒸汽机,有效对所述脆化罐1的内部进行蒸汽;

64.e.再向所述脆化罐1的内部再加入酸性中和剂,再通过驱动电机一4带动转轴一5

进行转动,从而使转轴一5上的搅拌叶一6对脆化罐1内部进行搅拌均匀,所述搅拌时间为60

‑

90min,利用酸性中和剂对泡发后的果肉进行中和,得到中和后的果肉,所述酸性中和剂为柠檬酸钠和苹果酸,所述酸性中和剂按泡发后的果肉0.6

‑

1.4wt

‰

的比例添加;

65.f.将步骤e所得到的清洗干净的果肉与水进行混合,按照果肉2

‑

6wt

‰

的比例添加脆化液进行脆化,所述脆化的时间为360

‑

520min,所述供果肉转换板(16)与所述脆化罐1电性连接,有效对脆化罐1进行控制,所述脆化液为cmc,所述脆化液按泡发后的果肉2

‑

6wt

‰

的比例进行添加;

66.g.截止阀13和疏水阀14对所述脆化罐1在果肉脆化后进行疏水,所述脆化罐1通过冷凝水排放口20将所述脆化罐1在蒸发后所形成的水排出,脆化后的果肉在脆化之后需要进行冷却,再通过打开出料口12对脆化果肉进行按重量称取进行打包。

67.实施例3

68.一种果肉脆化工艺,所述果肉脆化工艺包括:

69.a.将清洗过后的果肉原料和水加入到脆化罐1的内部,脆化罐1的底部连接有cip回收泵21,所述cip回收泵21连接有cip回总站22;

70.b.所述脆化罐1通过无菌空气入口19接通无菌空气,再向脆化罐1的内部加入碱性去味剂,并通过驱动电机一4带动转轴一5进行转动,从而使转轴一5上的搅拌叶一6对脆化罐1内部进行搅拌均匀,所述搅拌时间为60

‑

90min;所述碱性去味剂为碳酸氢钠和碳酸钠,所述碱性去味剂果肉原料0.6

‑

1.2wt

‰

的比例添加;

71.c.所述脆化罐1通过热水进入口18接通热水,使热水通过输水管进入到对所述脆化罐1的内部上端,对步骤b之后的所述脆化罐1的内部进行加热,所述加热的温度达到200

‑

600度,所述加热的时间为60

‑

120min,加热之后对脆化罐1的内部进行冷却,使冷却的温度到15

‑

30度,所述冷却的时间为180

‑

240min,然后对所述脆化罐1的内部进行搅拌,使果肉完全泡发,得到发泡果肉;

72.d.所述脆化罐1通过蒸汽进入口17通过管道接通蒸汽机,有效对所述脆化罐1的内部进行蒸汽;

73.e.再向所述脆化罐1的内部再加入酸性中和剂,再通过驱动电机一4带动转轴一5进行转动,从而使转轴一5上的搅拌叶一6对脆化罐1内部进行搅拌均匀,所述搅拌时间为60

‑

90min,利用酸性中和剂对泡发后的果肉进行中和,得到中和后的果肉,所述酸性中和剂为柠檬酸钠和苹果酸,所述酸性中和剂按泡发后的果肉0.6

‑

1.4wt

‰

的比例添加;

74.f.将步骤e所得到的清洗干净的果肉与水进行混合,按照果肉2

‑

6wt

‰

的比例添加脆化液进行脆化,所述脆化的时间为360

‑

520min,所述供果肉转换板(16)与所述脆化罐1电性连接,有效对脆化罐1进行控制,所述脆化液为cmc,所述脆化液按泡发后的果肉2

‑

6wt

‰

的比例进行添加;

75.g.截止阀13和疏水阀14对所述脆化罐1在果肉脆化后进行疏水,所述脆化罐1通过冷凝水排放口20将所述脆化罐1在蒸发后所形成的水排出,脆化后的果肉在脆化之后需要进行冷却,再通过打开出料口12对脆化果肉进行按重量称取进行打包。

76.工作原理:在使用的过程中,本发明通过果肉脆化装置和果肉脆化工艺能够有效对果肉进行脆化,减少了在生产过程中的劳动力,降低成本;对果肉进行脆化,所需时间较少,能够有效节约时间,并且避免了在果进行脆化的过程中防止外部的杂质污染果肉,导致

果肉受损存在污染隐患;通过设置供果肉转换板,能使果肉的脆化过程更加彻底,提高果肉的产品品质,通过设置在脆化罐的进料口增设测重传感器,能够有效对进入脆化罐内的果肉进行测重,按照配比进行脆化,提高脆化质量,具有很高的实用价值和推广价值。

77.上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1