一种果蔬味调味料制备方法及其自动化生产设备与流程

1.本发明涉及食品加工技术领域,具体的涉及一种果蔬味调味料制备方法及其自动化生产设备。

背景技术:

2.调味料,也称佐料,是指被用来少量加入其他食物中用来改善味道的食品成分。从调味料所添加的味道上分有酸、甜、苦、辣、咸、鲜,麻。添加的香气上有甜香、辛香、薄荷香、果香等。从技术手段来分,古代多为天然调味料(例如盐、豆油、糖、八角),而今国人多用复合调味料(味精、鸡精、鸡粉)。

3.现有技术中的果蔬味调味料多采用新鲜的蔬果进行提取,再将获得的提取液添加到调味料中实现赋予调味料蔬果味的目的,其对新鲜的蔬果进行提取的加工处理方式较为繁琐,不利于实现自动化生产,且原料物料混合效率较低。

4.现有技术中用于制备果蔬味调味料的设备的自动化程度较低,工人劳动强度较大,生产效率较低;对粉料分散和除杂效果较差;生产过程中易导致粉尘污染。

技术实现要素:

5.1.要解决的技术问题

6.本发明要解决的技术问题在于提供一种果蔬味调味料制备方法及其自动化生产设备,其提供的果蔬味调味料制备方法加工处理方便,有利于实现自动化生产,且物料混合效率高;提供的自动化生产设备的自动化程度高,便于调控,可减轻工人的劳动强度,提高生产效率;可实现较好的粉料分散和除杂效果;还可实现车间无尘化。

7.2.技术方案

8.为解决上述问题,本发明采取如下技术方案:

9.一种果蔬味调味料制备方法,包括如下步骤:

10.s1、将果蔬香精称重后倒入进料桶,混合均匀后,密封进料桶,加热到45~50℃,并设置进料桶的压力为1.5mpa,得到液体香料,备用;

11.s2、将二氧化硅、味精、食用盐分别称重并经过振动筛过滤分散,然后导入到混合容器中进行初步混合,以30r/min的转速对混合容器中的物料进行搅拌,至搅拌均匀;

12.s3、再将步骤s1中得到的液体香料导入混合容器中,并以2000r/min的转速进行搅拌;

13.s4、等液体香料上料结束,将白砂糖、果蔬粉、麦芽糊精、调味粉、酵母抽提物、苹果酸、柠檬酸、甘氨酸、5'

‑

呈味核苷酸二钠分别称重并经过振动筛过滤分散,然后导入到混合容器中,进行二次投料混合,搅拌转速保持为2000r/min,至搅拌均匀;

14.s5、进入自动包装产线进行分装,获得果蔬味调味料;

15.上述各原料的质量份数如下:果蔬香精18~25份,二氧化硅32~40份,味精105~120份,食用盐80~120份,白砂糖250~345份,果蔬粉120~190份,麦芽糊精80~105份,调

味粉50~60份,酵母抽提物23~31份,苹果酸6~7份,柠檬酸3~6份,甘氨酸1~5份,5'

‑

呈味核苷酸二钠2~3份。

16.具体地,制备番茄梅子味调味料时,

17.在步骤s1中,所述果蔬香精为番茄香精和梅子香精,其中,番茄香精的质量份数为15份,梅子香精的质量份数为10份;

18.在步骤s2中,所述二氧化硅的质量份数为40份,味精的质量份数为120份,食用盐的质量份数为80份;

19.在步骤s4中,所述白砂糖的质量份数为345份;所述果蔬粉为番茄粉和青梅粉,其中,番茄粉的质量份数为125份,青梅粉的质量份数为65份;所述麦芽糊精的的质量份数为105份;所述调味粉为水解植物蛋白调味粉和辣椒红调味粉,其中,水解植物蛋白调味粉的质量份数为35份,辣椒红调味粉的质量份数为25份;所述酵母抽提物的质量份数为23份;苹果酸的质量份数为6份;柠檬酸的质量份数为3份;甘氨酸的质量份数为1份;5'

‑

呈味核苷酸二钠的质量份数为2份;

20.在步骤s5中,分装后获得番茄梅子味调味料。

21.具体地,制备青瓜味调味料时,

22.在步骤s1中,所述果蔬香精为黄瓜香精,所述黄瓜香精的质量份数为18份;

23.在步骤s2中,所述二氧化硅的质量份数为32份,味精的质量份数为105份,食用盐的质量份数为120份;

24.在步骤s4中,所述白砂糖的质量份数为250份;所述果蔬粉为香菜粉、黄瓜粉、芫荽粉和洋葱粉,其中,香菜粉的质量份数为36份,黄瓜粉的质量份数为25份,芫荽粉的质量份数为24份,洋葱粉的质量份数为36份;所述麦芽糊精的的质量份数为80份;所述调味粉为酱油调味粉,所述酱油调味粉的质量份数为50份;所述酵母抽提物的质量份数为31份;苹果酸的质量份数为7份;柠檬酸的质量份数为6份;甘氨酸的质量份数为5份;5'

‑

呈味核苷酸二钠的质量份数为3份,且在该步骤中加入了乳清粉,所述乳清粉的质量份数为172份;

25.在步骤s5中,分装后获得青瓜味调味料。

26.本发明还提供了上述果蔬味调味料制备方法采用的自动化生产设备,包括位于低处的无尘投料站、香精进料桶、自动包装线,位于高处的真空上料机,以及设于真空上料机和自动包装线之间的混合搅拌桶,所述无尘投料站的输出端与真空上料机的输入端连接,所述真空上料机和香精进料桶的输出端分别与混合搅拌桶的输出端连通,所述混合搅拌桶的输出端与自动包装线之间设有螺旋输送管道;

27.所述无尘投料站包括内部设有振动筛的主壳体,所述主壳体顶部的中部开设有进料口,且进料口的外侧设有可密闭的舱门;所述主壳体的底面呈由周侧向中部渐低的锥形,且主壳体的底面的中心处连接有出料管;所述主壳体的顶部位于进料口的两侧分别设有粉尘吸收机构;所述振动筛包括水平设置的一级振动筛和位于一级振动筛正下方的二级振动筛,所述一级振动筛为20目筛,所述二级振动筛为40目筛,两个振动筛的外侧分别套设有水平设置的升降环体,且每个振动筛均通过第一轴承与相应的升降环体转动连接,所述升降环体的外侧通过纵向设置的滑轨与主壳体的内壁滑动连接,所述主壳体的一侧设有驱动升降环体升降移动的驱动机构,所述一级振动筛和二级振动筛的中心处共同贯穿并固定连接有一根主动套管,所述主动套管内设有一根固定杆,所述固定杆的上端延伸至主动套管的

上方并横向延伸至与主壳体的内壁固定连接,所述固定杆与主动套管之间设有与振动筛一一对应并对齐的转动驱动组件,所述转动驱动组件包括嵌装在固定杆表面上的滚珠和开设于主动套管内侧的螺旋槽,所述滚珠的外侧部分位于螺旋槽内,所述螺旋槽呈由主动套管一侧延伸至其相对侧的弧形;

28.所述主壳体的下端内侧竖直设有通过花键结构与主动套管下端转动联动的联动杆,且所述主动套管内侧设有花键,所述联动杆上开设有与花键相适配且沿自身长度方向延伸的槽体,所述联动杆的下端沿其周侧等间距固定有至少两根平行于主壳体底面母线的公转轴,所述公转轴的一侧固定有永磁条,所述公转轴上可转动式套装有吸附套筒,所述吸附套筒背向联动杆的一端固定套装有斜齿轮,所述斜齿轮的上方啮合式设有水平设置的圈形齿条,所述圈形齿条沿其周侧等间距固定有与主壳体固定连接的固定块,所述吸附套筒的外侧背向永磁条的一侧设有截面呈扇环形的遮挡壳体,所述遮挡壳体的内部形成导料腔,所述遮挡壳体的上端敞口,所述遮挡壳体内弧段贴附吸附套筒,且遮挡壳体内弧段的上端为刮料斜面,所述遮挡壳体外弧段的上端延伸至附吸附套筒顶部的上方,所述遮挡壳体的一端与联动杆固定连接,所述联动杆的下端内部开设有收集腔,所述导料腔与收集腔连通;所述联动杆的下方连通式设有延伸至出料管外侧的异物排出管,所述异物排出管的顶部固定有承托板,所述联动杆的下端通过第二轴承与承托板连接,所述承托板的底部通过加强杆与出料管内壁固定连接。

29.进一步地,所述真空上料机的输出端设有气动阀,所述真空上料机内设有陶瓷滤芯,所述真空上料机的上端通过管路连接有真空泵,且该管路上设有褶皱纸滤芯;所述混合搅拌桶内的轴线上设有转动轴,且转动轴上固定有螺旋桨,所述转动轴的下端一侧固定有飞刀,所述混合搅拌桶下端的两侧均设有与香精进料桶连通的气旋喷头,所述香精进料桶具有密闭加压和夹层加热的功能,所述螺旋输送管道带有速度控制器、锯齿状的管带和40目圆筒状滤网,所述真空上料机内装有用于向陶瓷滤芯吹气的压缩空气反吹装置。气动阀可控制调节真空上料机将相应物料投入混合搅拌桶的速率,真空泵的启动才能使得真空上料机产生抽吸力,以对无尘投料站内的粉料进行抽吸,陶瓷滤芯和褶皱纸滤芯可防止粉料被吸入真空泵内,尽可能的降低粉尘对真空泵的损害,有效延长真空泵的寿命,与物料直接接触的陶瓷滤芯可有效防腐防酸碱,孔径更小,可有效降低粉尘吸收;螺旋桨和飞刀同时转动,可实现对混合搅拌桶内物料的高效混合,气旋喷头可将蔬果香精喷洒至混合搅拌桶内,让香精与粉料进行充分混合;香精进料桶具有密闭加压和夹层加热的功能,对于含油脂的液体香料,适当提高温度,可以增加其流动性,保证吸料时不会堵住管道,吸料顺畅,有助于气旋喷头喷洒效果;通过速度控制器可调节螺旋输送管道的输送速度,根据不同产品特性,控制下料速度,配合自动包装机分装速度;锯齿状的管带和40目圆筒状滤网,可进一步过滤异物,提高异物管控,保证产品质量安全,且锯齿状的管带和滤网可进一步对产品过筛分散,对于容易产生假性结块或水分含量较高的产品有较好的分散作用;真空泵吸料时会吸收部分粉尘,真空上料机内装有用于向陶瓷滤芯吹气的压缩空气反吹装置,每次放料时,压缩空气反吹过滤器,可把粉尘反吹到真空上料机的料斗中,保证吸料上料能正常运行。

30.进一步地,所述粉尘吸收机构包括与主壳体顶部固定连接的吸气壳体,所述吸气壳体内设有水平设置的中心转轴,且中心转轴上固定有抽吸风扇,所述中心转轴的一端延伸至吸气壳体外侧并套装有传动套筒,所述吸气壳体上供中心转轴穿过的位置处设有第三

轴承,所述传动套筒的内侧通过单向轴承与中心转轴连接,所述传动套筒朝向吸气壳体的一端通过扭簧与吸气壳体连接,所述传动套筒上卷绕有紧拉绳,所述紧拉绳的一端固定在传动套筒上,且紧拉绳的另一端穿过主壳体并与升降环体固定连接,所述吸气壳体的底部连接有延伸至主壳体内侧的吸气管,所述吸气壳体的另一侧连接有集尘管。升降环体下降时可拉动紧拉绳向下移动,从而可带动传动套筒发生转动,扭簧随之发生形变,升降环体上升时,放松紧拉绳,扭簧的复位作用可带动传动套筒反向转动复位,在单向轴承的作用下,传动套筒只能带动中心转轴进行单向转动,从而能够带动抽吸风扇进行单向的转动,可使其产生抽吸力,通过吸气管可抽吸主壳体内扬起的粉尘,并通过集尘管送至粉尘处理装置中进行统一处理,可高效降低粉尘污染。

31.进一步地,两个所述升降环体之间通过连杆连接在一起,且位于上方的升降环体连接驱动机构,所述驱动机构包括电机,与电机的输出轴固定连接的转盘,以及连接于转盘和升降环体之间的摆动杆,所述转盘竖直设置,所述转盘的偏心处固定有水平设置的连接杆,所述摆动杆平行于转盘,且摆动杆的两端分别与连接杆和相应升降环体铰接。启动电机,可带动转盘转动,连接杆随之公转,可带动摆动杆进行摆动,在滑轨的限位作用下,摆动杆可带动位于上方的升降环体进行升降式移动,再通过连杆带动位于下方的升降环体同步进行升降式移动,即实现驱动机构的驱动效果。

32.进一步地,所述转动驱动组件包括两颗对称嵌装在固定杆表面上的滚珠和与滚珠一一对应的螺旋槽,且两个螺旋槽分别位于固定杆的两相对侧。通过两组相对应的螺旋槽和滚珠,且两组螺旋槽和滚珠分别位于固定杆的两相对侧,在主动套管随振动筛一起向下移动时,通过对称设置的两颗滚珠与螺旋槽的配合作用,对驱动主动套管转动更有保障。

33.进一步地,所述一级振动筛和二级振动筛周圈的内侧壁上沿其周侧等间距固定有至少两根与主动套管固定连接的加强长杆。加强长杆可增强振动筛与主动套管的固定连接关系,进而能增强实现振动筛与主动套管的同步移动。

34.进一步地,所述主动套管的下端固定套装有导料板,所述导料板的上端面由中部向周侧渐低。穿过二级振动筛的粉料落在导料板上,然后沿导料板上端面向周侧移动,随后下落至主壳体内底部的周侧,再沿主壳体内底部向中部移动,较比于直接下落的方式,设置导料板后,可延长粉料在主壳体内底部的停留时间,以便于充分进行粉料中金属异物的去除。

35.3.有益效果

36.(1)本发明提供的果蔬味调味料制备方法为先将果蔬香精进行加热,然后将二氧化硅、味精、食用盐过筛并除去金属异物后导入混合桶混合均匀,接着将果蔬香精导入混合桶混合均匀,再将白砂糖、果蔬粉、麦芽糊精、调味粉、酵母抽提物、苹果酸、柠檬酸、甘氨酸、5'

‑

呈味核苷酸二钠过筛并除去金属异物后导入混合桶混合均匀,最后进入自动包装产线进行分装即可。本发明采用果蔬香精和果蔬粉赋予调味料果蔬味,较比于对新鲜蔬果进行提取的方式,本发明的加工处理较为方便,有利于实现自动化生产。另外,果蔬香精先被加热,其对于含油脂的液体香料,可以增加其流动性,保证吸料时不会堵住管道,吸料顺畅,且可促进液体香料与粉料的充分混合;并将粉料经过了分散过筛和去除金属异物的处理,可提高粉料混合前的纯度,从而能够提高果蔬味调味粉的质量。

37.(2)本发明提供的果蔬味调味料制备用自动化生产设备包括无尘投料站、香精进

料桶、自动包装线、真空上料机和混合搅拌桶,应用时,人工将粉料从无尘投料站投料后,关闭投料站的舱门,启动电机后,粉料在无尘投料站内自动进行分散过滤,然后通过真空上料机负压吸料并导入混合搅拌桶内;人工将液体香料倒入香精进料桶内,经加压加热后被吸入混合搅拌桶内,混合搅拌桶自动对粉料和液体香精进行充分搅拌混合后,通过螺旋输送管道送至自动包装线,自动包装线自动称重并分装,整个生产过程基本处于密闭状态,杜绝了粉尘污染,也降低了生产过程中细菌污染的可能;且整个装置的自动化程度较高。

38.(3)本发明将投料站、香精进料桶和自动包装线设置在低处,比如一楼,便于生产员工进行原料的投放和成品的装箱,不需要生产员工对物料进行大量的搬运工作,减轻了工人的劳动强度,提高了生产效率。

39.(4)本发明设置的无尘投料站包括一级振动筛和二级振动筛,且一级振动筛为20目筛,二级振动筛为40目筛,一级振动筛和二级振动筛由升降环体带动进行升降式移动,应用中使物料先后通过两层振动筛,可有效去除杂质和不达标的颗粒;并且本发明的振动通过第一轴承与升降环体转动连接,并通过固定杆、主动套管及转动驱动组件的设置,使得在振动筛进行升降式移动的同时能够发生往复式的偏转,在振动筛向上移动并转动的过程中,由于粉料受重力向下挤压在振动筛上,而振动筛向上移动,使得粉料与振动筛之间的贴附紧密度更高,则在振动筛发生偏转时,可产生较大的驱动粉料向周侧散开的作用力,促进粉料的分散,从而可提升粉料过筛的速率;随后在振动筛向下移动的瞬间,粉料由于惯性作用会延时开始向下移动的过程,即可在振动筛上下移动的过程中使得粉料产生上下振动的效果,可促进粉料穿过筛孔,从而可提升粉料过筛的速率,则本发明提供的无尘投料站能够促进粉料的分散过滤。

40.(5)本发明在主壳体的顶部设有粉尘吸收机构,粉尘吸收机构包括通过吸气管与主壳体内部连通的吸气壳体,设于吸气壳体内的抽吸风扇,设于抽吸风扇轴线上的中心转轴,通过单向轴承套装在中心转轴上的传动套筒以及卷绕在传动套筒上的紧拉绳,并且,紧拉绳的一端贯穿至主壳体的内侧并与升降环体固定连接,应用中,升降环体下降时可拉动紧拉绳向下移动,从而可带动传动套筒发生转动,设于传动套筒与吸气壳体之间的扭簧随之发生形变,升降环体上升时,放松紧拉绳,扭簧的复位作用可带动传动套筒反向转动复位,在单向轴承的作用下,传动套筒只能带动中心转轴进行单向转动,从而能够带动抽吸风扇进行单向的转动,可使其产生抽吸力,在粉料过筛的过程中,抽吸风扇转动可通过吸气管抽吸主壳体内扬起的粉尘,并通过集尘管送至粉尘处理装置中进行统一处理,可高效降低粉尘污染。

41.(6)本发明在主壳体的内底部设有带有永磁条的公转轴,且公转轴上套装有吸附套筒,通过联动杆的设置,使得振动筛在偏转的同时可带动公转轴和吸附套筒一起进行往复式偏转,在用磁条的磁吸作用下,能被磁吸的金属异物会吸附在吸附套筒上,并且通过斜齿轮和圈形齿条的配合作用,可使吸附套筒进行公转的同时发生自转,从而能够持续且较多的吸附金属异物,并且通过带有刮料斜面的遮挡壳体的设置,使得吸附套筒上吸附的金属异物能够被刮下并进入导料腔内,随后依次沿导料腔、收集腔及异物排出管排出主壳体,则无尘投料站能够除去粉料中的金属异物,提高粉料的纯度;同时,公转轴、吸附套筒及遮挡壳体在主壳体内底部横向转动,可起到防止物料产生架桥的作用,避免物料堆积在下料口,从而可避免因物料堆积导致的物料传输效果不佳。

42.(7)本发明中启动电机后,可带动升降环体和振动筛进行升降式移动,再配合固定杆、主动套管及转动驱动组件使得在振动筛进行升降式移动的同时能够发生往复式的偏转;同时,升降环体通过紧拉绳,可驱动抽吸风扇,实现对粉尘吸收机构的驱动;同时,主动套管通过联动杆可带动带有永磁条的公转轴进行往复式偏转,以进行对金属异物的吸附,则本发明各机构的联动性强,通过一个电机就可以实现对各机构的驱动,便于调控。

43.综上,本发明提供的果蔬味调味料制备方法加工处理方便,有利于实现自动化生产,且物料混合效率高;提供的自动化生产设备的自动化程度高,便于调控,可减轻工人的劳动强度,提高生产效率;可实现较好的粉料分散和除杂效果;还可实现车间无尘化。

附图说明

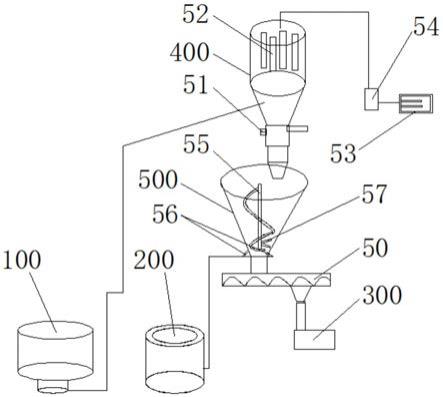

44.图1为本发明提供的自动化生产设备的示意图;

45.图2为无尘投料站100也能横向的竖直中心面剖开后的剖视图;

46.图3为图2中区域a的结构放大示意图;

47.图4为图2中区域b的结构放大示意图;

48.图5为图2中区域c的结构放大示意图;

49.图6为图2中区域d的结构放大示意图;

50.图7为无尘投料站100中用于磁吸除去金属异物的结构的俯视图;

51.图8为用于磁吸除去金属异物的结构的横截面的示意图;

52.图9为驱动机构16的结构放大示意图。

53.附图标记:1、出料管;2、公转轴;3、圈形齿条;4、主壳体;5、二级振动筛;6、滑轨;7、一级振动筛;8、紧拉绳;9、抽吸风扇;10、吸气壳体;11、舱门;12、集尘管;13、扭簧;14、中心转轴;15、吸气管;16、驱动机构;17、升降环体;18、第一轴承;19、导料板;20、异物排出管;21、加强长杆;22、固定杆;23、螺旋槽;24、主动套管;25、遮挡壳体;26、固定块;27、斜齿轮;28、吸附套筒;29、加强杆;30、承托板;31、收集腔;32、联动杆;33、第二轴承;34、导料腔;35、刮料斜面;36、永磁条;37、单向轴承;38、传动套筒;39、第三轴承;40、摆动杆;41、转盘;42、连接杆;43、电机;44、滚珠;50、螺旋输送管道;51、气动阀;52、陶瓷滤芯;53、真空泵;54、褶皱纸滤芯;55、螺旋桨;56、气旋喷头;57、飞刀;100、无尘投料站;200、香精进料桶;300、自动包装线;400、真空上料机;500、混合搅拌桶。

具体实施方式

54.下面结合附图和实施例对本发明作进一步详细的说明。

55.实施例1

56.制备一种番茄梅子味调味料,包括如下步骤:

57.s1、准备好如下重量的原料:白砂糖345kg,味精120kg,食用盐80kg,番茄粉125kg,青梅粉65kg,麦芽糊精105kg,水解植物蛋白调味粉35kg,酵母抽提物23kg,二氧化硅40kg,辣椒红调味粉25kg,番茄香精15kg,梅子香精10kg,苹果酸6kg,柠檬酸3kg,甘氨酸1kg,5'

‑

呈味核苷酸二钠2kg;

58.s2、将番茄香精与梅子香精倒入进料桶,混合均匀后,密封进料桶,加热到50℃,并设置进料桶的压力为1.5mpa,得到液体香料,备用;

59.s3、将二氧化硅、味精、食用盐分别经过振动筛过滤分散,然后导入到混合容器中进行初步混合,以30r/min的转速对混合容器中的物料进行搅拌,搅拌时间为1min;

60.s4、再将步骤s1中得到的液体香料导入混合容器中,并以2000r/min的转速进行搅拌;

61.s5、等液体香料上料结束,将白砂糖、番茄粉、青梅粉、麦芽糊精、水解植物蛋白调味粉、酵母抽提物、辣椒红调味粉、苹果酸、柠檬酸、甘氨酸、5'

‑

呈味核苷酸二钠分别经过振动筛过滤分散,然后导入到混合容器中进行二次投料混合,搅拌转速保持为2000r/min,搅拌时间为15min,获得1000kg混合料;

62.s6、将混合料输送至自动包装产线进行分装,即获得番茄梅子味调味料。

63.上述调味料在制备时采用了如图1所示的自动化生产设备,所述自动化生产设备包括位于低处的无尘投料站100、香精进料桶200、自动包装线300,位于高处的真空上料机400,以及设于真空上料机400和自动包装线300之间的混合搅拌桶500,所述无尘投料站100的输出端与真空上料机400的输入端连接,所述真空上料机400和香精进料桶200的输出端分别与混合搅拌桶500的输出端连通,所述混合搅拌桶500的输出端与自动包装线300之间设有螺旋输送管道50,混合搅拌桶500出料端与包装线进料端错开,可有效减少下料冲击力;所述真空上料机400的输出端设有气动阀51,所述真空上料机400内设有陶瓷滤芯52,所述真空上料机400的上端通过管路连接有真空泵53,且该管路上设有褶皱纸滤芯54;所述混合搅拌桶500内的轴线上设有转动轴,且转动轴上固定有螺旋桨55,所述转动轴的下端一侧固定有飞刀57,所述混合搅拌桶500下端的两侧均设有与香精进料桶200连通的气旋喷头56,气动阀51可控制调节真空上料机400将相应物料投入混合搅拌桶500的速率,真空泵53的启动才能使得真空上料机400产生抽吸力,以对无尘投料站100内的粉料进行抽吸,陶瓷滤芯52和褶皱纸滤芯54可防止粉料被吸入真空泵53内,尽可能的降低粉尘对真空泵53的损害,有效延长真空泵53的寿命,与物料直接接触的陶瓷滤芯52可有效防腐防酸碱,孔径更小,可有效降低粉尘吸收;螺旋桨55和飞刀57同时转动,可实现对混合搅拌桶500内物料的高效混合,气旋喷头56可将蔬果香精喷洒至混合搅拌桶500内,让香精与粉料进行充分混合,所述香精进料桶200具有密闭加压和夹层加热的功能,对于含油脂的液体香料,适当提高温度,可以增加其流动性,保证吸料时不会堵住管道,吸料顺畅,有助于气旋喷头56喷洒效果;螺旋输送管道50带有速度控制器,可调节输送速度,根据不同产品特性,控制下料速度,配合自动包装机分装速度;螺旋输送管道50带有锯齿状的管带和40目圆筒状滤网,可进一步过滤异物,提高异物管控,保证产品质量安全,且锯齿状的管带和滤网可进一步对产品过筛分散,对于容易产生假性结块或水分含量较高的产品有较好的分散作用;真空泵53吸料时会吸收部分粉尘,真空上料机400内装有用于向陶瓷滤芯52吹气的压缩空气反吹装置,每次放料时,压缩空气反吹装置反吹过滤器,可把粉尘反吹到真空上料机400的料斗中,保证吸料上料能正常运行;

64.如图2所示,所述无尘投料站100包括内部设有振动筛的主壳体4,所述主壳体4顶部的中部开设有进料口,且进料口的外侧设有可密闭的舱门11;所述主壳体4的底面呈由周侧向中部渐低的锥形,且主壳体4的底面的中心处连接有与真空上料机400连通的出料管1;

65.所述振动筛包括水平设置的一级振动筛7和位于一级振动筛7正下方的二级振动筛5,所述一级振动筛7为20目筛,所述二级振动筛5为40目筛,两个振动筛的外侧分别套设

有水平设置的升降环体17,且每个振动筛均通过第一轴承18与相应的升降环体17转动连接,所述升降环体17的外侧通过纵向设置的滑轨6与主壳体4的内壁滑动连接,两个所述升降环体17之间通过连杆连接在一起,且位于上方的升降环体17连接驱动机构16,如图9所示,所述驱动机构16包括电机43,与电机43的输出轴固定连接的转盘41,以及连接于转盘41和升降环体17之间的摆动杆40,所述转盘41竖直设置,所述转盘41的偏心处固定有水平设置的连接杆42,所述摆动杆40平行于转盘41,且摆动杆40的两端分别与连接杆42和相应升降环体17铰接,启动电机43,可带动转盘41转动,连接杆42随之公转,可带动摆动杆40进行摆动,在滑轨6的限位作用下,摆动杆40可带动位于上方的升降环体17进行升降式移动,再通过连杆带动位于下方的升降环体17同步进行升降式移动,即实现驱动机构16的驱动效果;如图2及图3所示,所述一级振动筛7和二级振动筛5的中心处共同贯穿并固定连接有一根主动套管24,所述主动套管24内设有一根固定杆22,所述固定杆22的上端延伸至主动套管24的上方并横向延伸至与主壳体4的内壁固定连接,所述固定杆22与主动套管24之间设有与振动筛一一对应并对齐的转动驱动组件,所述转动驱动组件包括嵌装在固定杆22表面上的滚珠44和开设于主动套管24内侧的螺旋槽23,所述滚珠44的外侧部分位于螺旋槽23内,所述螺旋槽23呈由主动套管24一侧延伸至其相对侧的弧形,所述一级振动筛7和二级振动筛5周圈的内侧壁上沿其周侧等间距固定有两根与主动套管24固定连接的加强长杆21,加强长杆21可增强振动筛与主动套管24的固定连接关系,进而能增强实现振动筛与主动套管24的同步移动;

66.所述主壳体4的顶部位于进料口的两侧分别设有粉尘吸收机构,如图2及图4所示,所述粉尘吸收机构包括与主壳体4顶部固定连接的吸气壳体10,所述吸气壳体10内设有水平设置的中心转轴14,且中心转轴14上固定有抽吸风扇9,所述中心转轴14的一端延伸至吸气壳体10外侧并套装有传动套筒38,所述吸气壳体10上供中心转轴14穿过的位置处设有第三轴承39,所述传动套筒38的内侧通过单向轴承37与中心转轴14连接,所述传动套筒38朝向吸气壳体10的一端通过扭簧13与吸气壳体10连接,所述传动套筒38上卷绕有紧拉绳8,所述紧拉绳8的一端固定在传动套筒38上,且紧拉绳8的另一端穿过主壳体4并与升降环体17固定连接,所述吸气壳体10的底部连接有延伸至主壳体4内侧的吸气管15,所述吸气壳体10的另一侧连接有集尘管12。升降环体17下降时可拉动紧拉绳8向下移动,从而可带动传动套筒38发生转动,扭簧13随之发生形变,升降环体17上升时,放松紧拉绳8,扭簧13的复位作用可带动传动套筒38反向转动复位,在单向轴承37的作用下,传动套筒38只能带动中心转轴14进行单向转动,从而能够带动抽吸风扇9进行单向的转动,可使其产生抽吸力,通过吸气管15可抽吸主壳体4内扬起的粉尘,并通过集尘管12送至粉尘处理装置中进行统一处理,可高效降低粉尘污染;

67.如图2所示,所述主壳体4的下端内侧竖直设有通过花键结构与主动套管24下端转动联动的联动杆32,且所述主动套管24内侧设有花键,所述联动杆32上开设有与花键相适配且沿自身长度方向延伸的槽体,如图2、图5、图6、图7及图8所示,所述联动杆32的下端沿其周侧等间距固定有两根平行于主壳体4底面母线的公转轴2,所述公转轴2的一侧固定有磁力强度为6000gs的永磁条36,所述公转轴2上可转动式套装有吸附套筒28,所述吸附套筒28背向联动杆32的一端固定套装有斜齿轮27,所述斜齿轮27的上方啮合式设有水平设置的圈形齿条3,所述圈形齿条3沿其周侧等间距固定有与主壳体4固定连接的固定块26,所述吸

附套筒28的外侧背向永磁条36的一侧设有截面呈扇环形的遮挡壳体25,所述遮挡壳体25的内部形成导料腔34,所述遮挡壳体25的上端敞口,所述遮挡壳体25内弧段贴附吸附套筒28,且遮挡壳体25内弧段的上端为刮料斜面35,所述遮挡壳体25外弧段的上端延伸至附吸附套筒28顶部的上方,所述遮挡壳体25的一端与联动杆32固定连接,所述联动杆32的下端内部开设有收集腔31,所述导料腔34与收集腔31连通;所述联动杆32的下方连通式设有延伸至出料管1外侧的异物排出管20,所述异物排出管20的顶部固定有承托板30,所述联动杆32的下端通过第二轴承33与承托板30连接,所述承托板30的底部通过加强杆29与出料管1内壁固定连接;所述主动套管24的下端固定套装有导料板19,所述导料板19的上端面由中部向周侧渐低。穿过二级振动筛5的粉料落在导料板19上,然后沿导料板19上端面向周侧移动,随后下落至主壳体4内底部的周侧,再沿主壳体4内底部向中部移动,较比于直接下落的方式,设置导料板19后,可延长粉料在主壳体4内底部的停留时间,以便于充分进行粉料中金属异物的去除。

68.实施例2

69.制备一种青瓜味调味料,包括如下步骤:

70.s1、准备好如下重量的原料:白砂糖250kg,乳清粉172kg,食用盐120kg,味精105kg,麦芽糊精80kg,酱油调味粉50kg,酵母抽提物31kg,二氧化硅32kg,香菜粉36kg,黄瓜粉25kg,芫荽粉24kg,洋葱粉36kg,黄瓜香精18kg,苹果酸7kg,柠檬酸6kg,甘氨酸5kg,5'

‑

呈味核苷酸二钠3kg;

71.s2、将黄瓜香精倒入进料桶,密封进料桶,加热到45℃,并设置进料桶的压力为1.5mpa,得到液体香料,备用;

72.s3、将二氧化硅、味精、食用盐分别经过振动筛过滤分散,然后导入到混合容器中进行初步混合,以30r/min的转速对混合容器中的物料进行搅拌,搅拌时间为1min;

73.s4、再将步骤s1中得到的液体香料导入混合容器中,并以2000r/min的转速进行搅拌;

74.s5、等液体香料上料结束,将白砂糖、乳清粉、麦芽糊精、酱油调味粉、酵母抽提物、香菜粉、黄瓜粉、芫荽粉、洋葱粉、苹果酸、柠檬酸、甘氨酸、5'

‑

呈味核苷酸二钠分别经过振动筛过滤分散,然后导入到混合容器中进行二次投料混合,搅拌转速保持为2000r/min,搅拌时间为15min,获得1000kg混合料;

75.s6、将混合料输送至自动包装产线进行分装,即获得青瓜味调味料。

76.上述调味料在制备时采用的自动化生产设备同实施例1。

77.所述自动化生产设备的应用原理为:

78.先将果蔬香精称重后倒入香精进料桶200,混合均匀后,密封香精进料桶200,并设定好加热温度和压力,进行加热,得到液体香料,备用;然后将二氧化硅、味精、食用盐分别称重后倒入无尘投料站100,经过一级振动筛7和二级振动筛5过滤分散后,通过真空泵53吸入真空上料机400内,接着进入混合搅拌桶500中,启动螺旋桨55以30r/min的转速进行搅拌,搅拌时间为1min实现初步混合;再将液体香料通过气旋喷头56喷洒至混合搅拌桶500中,通过密闭加压,夹层加热的香料进料桶200将液体香料吸入混合搅拌桶500进行喷洒,粉料搅拌的同时,让香精与粉料进行充分切割混合,根据液体香料的量及喷洒速度,设置搅拌时间及转速,使原料混合均匀,并控制螺旋桨55以2000r/min的转速进行搅拌,螺旋桨55和

飞刀57一起进行搅拌动作;等液体香料上料结束,将白砂糖、果蔬粉、麦芽糊精、调味粉、酵母抽提物、苹果酸、柠檬酸、甘氨酸、5'

‑

呈味核苷酸二钠等粉料分别称重并倒入无尘投料站100,经过过滤分散后,通过真空上料机400导入到混合搅拌桶500中,进行二次投料混合,螺旋桨55的转速保持为2000r/min,搅拌时间为15min,停止驱动搅拌,并将混合物料通过螺旋输送管道50输送到自动包装线300,进行自动分装,即完成果蔬味调味料的制备。

79.具体地,无尘投料站100的工作过程为:

80.先打开舱门11,将粉料倒入主壳体4内后,关闭舱门11;然后启动电机43,带动转盘41转动,连接杆42随之公转,带动摆动杆40进行摆动,在滑轨6的限位作用下,摆动杆40可带动位于上方的升降环体17进行升降式移动,再通过连杆带动位于下方的升降环体17同步进行升降式移动,一级振动筛7和二级振动筛5随升降环体17进行升降式移动,并带动主动套管24进行升降移动,由于滚珠44的存在阻碍了主动套管24的直接上升和下降,配合螺旋槽23的作用,使得主动套管24发生水平面内的转动,并带动一级振动筛7、二级振动筛5及导料板19发生转动,即振动筛和主动套管24一起在进行升降式移动的同时发生往复式转动,由于第一轴承18的存在,使得升降环体17不会发生转动;同时,升降环体17下降时可拉动紧拉绳8向下移动,从而可带动传动套筒38发生转动,扭簧13随之发生形变,升降环体17上升时,放松紧拉绳8,扭簧13的复位作用可带动传动套筒38反向转动复位,在单向轴承37的作用下,传动套筒38只能带动中心转轴14进行单向转动,从而能够带动抽吸风扇9进行单向的转动,可使其产生抽吸力;同时,主动套管24的下端通过花键结构带动联动杆32随之转动,且联动杆32保持其高度不变,联动杆32带动公转轴2和遮挡壳体25进行横向转动,且公转轴2带动吸附套筒28同步转动,而吸附套筒28带动斜齿轮27沿圈形齿条3移动,使得斜齿轮27发生转动,并带动吸附套筒28发生自转;

81.粉料先落在一级振动筛7上,在一级振动筛7向上移动并转动的过程中,由于粉料受重力向下挤压在振动筛上,而一级振动筛7向上移动,使得粉料与一级振动筛7之间的贴附紧密度更高,则在一级振动筛7发生偏转时,可产生较大的驱动粉料向周侧散开的作用力,促进粉料的分散,从而可提升粉料过筛的速率;随后在一级振动筛7向下移动的瞬间,粉料由于惯性作用会延时开始向下移动的过程,即可在一级振动筛7上下移动的过程中使得粉料产生上下振动的效果,可促进粉料穿过筛孔,从而可提升粉料过筛的速率;之后,粉料落在二级振动筛5上,二级振动筛5对粉料的筛动过程同一级振动筛7;

82.在粉料过筛的过程中,抽吸风扇9转动通过吸气管15抽吸主壳体4内扬起的粉尘,并通过集尘管12送至粉尘处理装置中进行统一处理,可高效降低粉尘污染;

83.粉料过筛后下落至导料板19上,并沿导料板19的上端面向周侧移动,且转动的导料板19可促进粉料下落,粉料下落至主壳体4内底部的周侧,再沿主壳体4内底部向中部移动,在此过程中,吸附套筒28对应永磁条36所在侧的部分会吸附粉料中的铁等能被磁吸附的金属异物,且吸附套筒28的自转可保持持续吸附金属异物,当吸附套筒28载着金属异物转动至刮料斜面35所在处后,由于刮料斜面35贴附着吸附套筒28,则随着吸附套筒28的继续转动,其表面上吸附的金属异物会被刮料斜面35刮下而脱离吸附套筒28,且被刮下的金属异物落入导料腔34内,并沿导料腔3向联动杆32所在侧移动,随后进入收集腔31内,最终沿异物排出管20排出主壳体4,有效实现对金属异物的去除;除去金属异物的粉料由主壳体4内底面的中部进入出料管1,随后通过真空上料机400导入到混合搅拌桶500中。另外,公转

轴2、吸附套筒28及遮挡壳体25在主壳体4内底部横向转动,可起到防止物料产生架桥作用,避免物料堆积在下料口,从而可避免因物料堆积导致的物料传输效果不佳。

84.由上述内容可知,本发明提供的果蔬味调味料制备方法加工处理方便,有利于实现自动化生产,且物料混合效率高;提供的自动化生产设备的自动化程度高,便于调控,可减轻工人的劳动强度,提高生产效率;可实现较好的粉料分散和除杂效果;还可实现车间无尘化。

85.本技术领域中的普通技术人员应当认识到,以上的实施例仅是用来说明本发明,而并非用作为对本发明的限定,只要在本发明的实质精神范围内,对以上所述实施例的变化、变型都将落在本发明的权利要求范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1