一种常温和低温酸奶教学实践装置的制作方法

1.本实用新型涉及教学实验装置领域,具体的说,涉及了一种常温和低温酸奶教学实践装置。

背景技术:

2.目前,市售酸奶的种类越来越多。按其组织状态可分为凝固型酸奶和搅拌型酸奶;按储藏条件可分为常温酸奶和低温冷藏酸奶。酸奶根据其是否添加其他谷物、果蔬等物料或添加的奶含量不同又可分出风味酸奶以及酸奶饮料等品种。酸奶及酸奶饮料对维持人体肠道内菌群平衡,刺激肠道运动,改善排便,抑制肠道内有害菌群增殖,减少肠道有害物质生成,治疗肠道功能紊乱有显著效果,而且适合乳糖不耐症人群的饮用,随着现在人们生活水平的日益提升,人们对健康生活不断重视,酸奶由于其健康、可口性,已成为乳饮料市场的新宠儿,愈来愈受到消费者的亲睐。

3.企业生产常温酸奶一般的工艺流程为:鲜奶

‑

标准化

‑

均质

‑

杀菌

‑

冷却

‑

接种

‑

发酵

‑

二次高温灭菌

‑

冷却

‑

包装;企业生产低温酸奶一般工艺流程为:鲜奶

‑

标准化

‑

均质

‑

杀菌

‑

冷却

‑

接种

‑

发酵

‑

后熟

‑

包装。而由于地理位置、运输条件等的限制,许多中小型企业则常常选用乳粉作为酸奶原料生产,节约了前处理过程的设备及人力成本,这种生产后的酸奶即为复原奶。酸奶的生产工艺已经相当成熟,然而对于在校学生而言理论知识充足,实践机会甚少,很难达到其实际的培养目的,甚至在踏入工作后也无法知晓具体的设备是什么作用,什么原理,如何操作等等。本工艺流程则专为教学实践而设计,覆盖多种生产工艺,同时能满足校内小型生产和研究,初步解决工艺多而设备匮乏、设备大而实验室小、设备杂而不够系统、在校大学生对酸奶工艺及设备的认知匮乏等一系列问题。

4.为了解决以上存在的问题,人们一直在寻求一种理想的技术解决方案。

技术实现要素:

5.为了实现上述目的,本实用新型所采用的技术方案是:一种常温和低温酸奶教学实践装置,包括管廊区、动力区、静设备区;

6.所述管廊区包括压缩空气管、蒸汽管、真空管、冷却水回水管、冷却水上水管、纯水管、恒温水回水管、恒温水上水管、cip进水管、cip回水管以及排污管;所述动力区包括第一导奶泵、第二导奶泵和第三导奶泵;

7.所述静设备区包括计量槽、复配罐、袋式过滤器、脱气罐、列管换热器、均质机、巴氏杀菌罐、空气过滤器、发酵罐、板式换热器和产品储存罐;

8.所述计量槽底部与复配罐顶盖进料口连接,所述复配罐底部出料口连通袋式过滤器;所述袋式过滤器连接在脱气罐的进料口,所述脱气罐通过第一导奶泵与列管换热器连接;所述列管换热器出料口连接均质机;

9.所述均质机出料口分别连接在均质机进料口和巴氏杀菌罐顶盖进料口;所述巴氏杀菌罐通过第二导奶泵连接在发酵罐的进料口;所述发酵罐通过第三导奶泵分别连接产品

储存罐的进料口和板式换热器;所述板式换热器出料口连通产品储存罐的进料口。

10.基于上述,所述计量槽顶部连接纯水管,所述计量槽侧壁连接有就地液位显示,所述计量槽柱体与锥体连接处连接有压力传感器。

11.基于上述,所述复配罐顶盖分别连接有cip进水管、真空管、放空阀门、压力表及测温传感器,所述复配罐设置有复配罐夹套层,复配罐夹套层分别连接在蒸汽管和排污管并设置有加料阀门。

12.基于上述,所述脱气罐侧壁进料口内部连接有浮球式液位控制阀,所述脱气罐侧壁还连接有温度传感器。

13.基于上述,所述巴士杀菌罐设置有巴氏杀菌罐夹套层,巴氏杀菌罐夹套层分别连接有蒸汽管、冷却水上水管、冷却水回水管、排污管和夹套层加料阀。

14.基于上述,所述发酵罐设置有发酵罐夹套层,发酵罐夹套层连接有恒温水上水管、恒温水回水管和排污管。

15.本实用新型相对现有技术具有实质性特点和进步,具体的说,本实用新型提供的一种常温和低温酸奶教学实践装置可进行常温酸奶、低温酸奶以及含乳饮料的小型生产和实验研究,可有效解决在校大学生所缺乏的实际操作动手能力,能提前让其接触工业控制知识。同时,该装置还具有以下优点:

16.1、本装置在传统单一生产工艺的基础上,考虑实际教学的场地和知识面的广度,将常温和低温酸奶工艺结合,增加了实践教学的知识面,减小了设备场地的使用量,更加深了学生对不同产品工艺的区别认知,同时锻炼了学生的动手能力。

17.2、本装置设计的计量槽利用压力式液位计,可直接在线测量液体体积,避免了传统量筒计量方式引起的操作繁杂和不安全问题。本装置将管廊区、动力区、静设备区进行分开布局,使整个流程更加有序,操作更清晰流畅。

附图说明

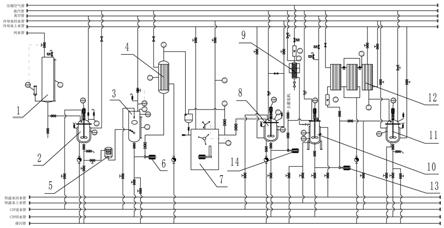

18.图1是本实用新型提供的一种常温和低温酸奶教学实践装置工艺流程图。

19.图2是本实用新型提供的一种常温和低温酸奶教学实践装置流程全图。

20.图3是本实用新型提供的一种常温和低温酸奶教学实践装置控制开关设置图。

21.图中:1、计量槽;2、复配罐;3、脱气罐;4、列管换热器;5、袋式过滤器;6、第一导奶泵;7、均质机;8、巴氏杀菌罐;9、空气过滤器;10、发酵罐;11、产品储存罐;12、板式换热器;13、第三导奶泵;14、第二导奶泵。

具体实施方式

22.下面通过具体实施方式,对本实用新型的技术方案做进一步的详细描述。

23.实施例1

24.本实施例提供一种常温和低温酸奶教学实践装置,如图1、图2、图3所示,包括管廊区、动力区、静设备区。

25.所述管廊区包括压缩空气管、蒸汽管、真空管、冷却水回水管、冷却水上水管、纯水管、恒温水回水管、恒温水上水管、cip进水管、cip回水管以及排污管。

26.所述动力区包括第一导奶泵6、第二导奶泵14和第三导奶泵13。

27.所述静设备区包括计量槽1、复配罐2、袋式过滤器5、脱气罐3、列管换热器4、均质机7、巴氏杀菌罐8、空气过滤器9、发酵罐10、板式换热器12和产品储存罐11。

28.所述计量槽1底部与复配罐2顶盖进料口连接。所述复配罐2底部出料口连通袋式过滤器5。所述袋式过滤器5连接在脱气罐3的侧壁进料口。

29.所述脱气罐3通过第一导奶泵6与列管换热器4连接;所述列管换热器4出料口连接均质机7。

30.所述均质机7出料口分别连接在均质机7进料口和巴氏杀菌罐8顶盖进料口。所述巴氏杀菌罐8通过第二导奶泵14连接在发酵罐10的进料口。

31.所述发酵罐10通过第三导奶泵13分别连接产品储存罐11的进料口和板式换热器12。所述板式换热器12出料口连通产品储存罐11的进料口。

32.具体地,如图2和图3所示,纯水管与计量槽1顶部连接,计量槽1侧壁连接有就地液位显示li101,计量槽1柱体与锥体连接处连接有压力传感器用于显示控制液位lic101,计量槽1底部与复配罐2顶盖进料口连接。

33.复配罐2顶盖还分别连接有cip进水管、真空管、放空阀门va107、压力表pi101及测温传感器ti101。复配罐2带有复配罐夹套层,复配罐夹套层分别连接在蒸汽管和排污管并带有加料阀门va108。

34.复配罐2底部出料口分别连接有排污管和袋式过滤器5,袋式过滤器5连接在脱气罐3侧壁进料口。

35.脱气罐3侧壁进料口内部连接有浮球式液位控制阀va120,脱气罐3侧壁还连接有温度传感器ti102和就地液位显示li102。

36.脱气罐3顶部连接有cip进水管、压力表pi104、压力传感器pic101、真空管和放空阀门va116。脱气罐3底部连接有cip回水管、排污管和第一导奶泵6,第一导奶泵6与列管换热器4连接。

37.列管换热器4出料口分别连接有温度表ti103和均质机7;列管换热器4侧壁分别连接有蒸汽管、排污管以及压力表pi103。均质机7机体还连接有冷却水上水管和冷却水回水管。

38.巴氏杀菌罐8顶盖还连接有蒸汽管、cip进水管、压力表pi102、温度传感器ti106和放空阀门va175。巴士杀菌罐带有巴士杀菌罐夹套层,巴氏杀菌罐夹套层分别连接有蒸汽管、冷却水上水管、冷却水回水管、排污管和夹套层加料阀va139。

39.巴氏杀菌罐8底部出料口连接有cip回水管和第二导奶泵14,第二导奶泵14连接在发酵罐顶盖进料口。另外,第二导奶泵14还预留有与后端灌装机连接的出口可用于生产凝固型酸奶。

40.发酵罐10顶盖连接有蒸汽管、真空管、放空阀门va149、稳压阀门va150和温度传感器ti107。发酵罐10侧壁连接有空气过滤器9和ph检测电极phi101,空气过滤器9连接有压缩空气管、蒸汽管和压力表pi105。

41.发酵罐10带有发酵罐夹套层,发酵罐夹套层连接有恒温水上水管、恒温水回水管和排污管。发酵罐10底部出料口连接有cip回水管和第三导奶泵13,第三导奶泵13分别连接到产品储存罐11顶盖进料口和板式换热器12。

42.板式换热器加热板连接有蒸汽管和排污管,板式换热器冷却板连接有冷却水上水

管和冷却水回水管以及产品储存罐顶盖进料口。

43.产品储存罐11顶盖还连接有cip进水管、蒸汽管、放空阀门va178和温度传感器ti110。产品储存罐带有产品储存罐夹套层,产品储存罐夹套层连接有冷却水上水管、冷却水回水管、排污管和夹套加料放空阀va167。产品储存罐底部出料口连接有cip回水管和排污管,并设有取样阀门va170。

44.具体地,该教学实践装置拟采用市售乳粉或纯奶为主原料进行酸奶、风味酸奶或乳饮料的生产制作,生产过程如下:

45.1、按生产所需原料配比将糖、稳定剂等添加剂称量好后进行干混备用;控制电脑端打开电磁阀va102放空,输入所需纯水体积数,点击开始,阀门va101自动打开上水至计量槽v101内,体积达到设定值后阀门va101自动关闭,然后将阀门va103打开让纯水流至复配罐v102。

46.2、来自v101的纯水储存在复配罐中,打开蒸汽阀va105使复配罐内温度在45℃左右,开启搅拌电机nic101,设置好转速,缓慢搅拌,然后通过复配罐固体加料口将乳粉或纯奶、糖及其他固体干混料依次加到复配罐中搅拌化料,通过视镜口观察浆液比较均匀后设定高速搅拌,并打开真空阀va106进行真空搅拌数分钟,然后切换到低速搅拌;调大蒸汽量,使复配罐内温度稳定在65℃。

47.3、在复配罐升温过程中将脱气罐设置好真空度范围并打开电动调节阀va115,自动控制脱气罐内真空度,真空度值达到预设值后,关闭va106,打开复配罐罐底阀门va109和va113,物料经真空流经袋式过滤器f101过滤后进入脱气罐进行脱气处理,此时可打开列管换热器的蒸汽阀门va124,待脱气罐就地液位计li102最低端有液态奶显示时,打开脱气罐底阀va118和开启第一导奶泵,并打开va119,调整蒸汽阀门开度保证ti103温度值在65℃左右。

48.4、来自列管换热器预热的奶液进入均质机缓冲罐内,此时打开va131,开启均质机,调节均质阀头使pic102显示值在20mpa左右,可打开va128取样检测均质效果;均质合格后,打开va132,奶液进入巴氏杀菌罐内。

49.5、来自均质机的均质奶液储存在巴氏杀菌罐内,打开电机nic102进行低速搅拌,同时打开蒸汽阀va136向巴氏杀菌罐夹套层通蒸汽,使罐内温度ti106维持在78℃约15min,杀菌结束后关闭蒸汽阀va136,打开va135、va137向夹套层通冷却水使ti106显示为40℃左右时,打开阀门va143、va145,开启第二导奶泵将奶液导入发酵罐内。其中,此过程可选择打开va174使奶液进入后端灌装机接种发酵得凝固型酸奶。

50.6、来自巴氏杀菌罐的巴氏杀菌奶储存在发酵罐内。开启搅拌电机nic103低速搅拌,打开阀门va152、va154向发酵罐夹套内通入恒温水,保证ti107温度稳定在42℃,然后向发酵罐内加入酸奶专用发酵剂,搅拌均匀后停止搅拌电机,持续发酵4

‑

8小时,每隔20min测定酸度值;发酵过程中打开电磁阀va146向发酵罐内通入无菌空气,通过稳压阀va150自动控压;发酵完成后打开搅拌电机nic103低速搅拌至均匀,打开阀门va155,通过第三导奶泵p103导入产品储存罐中得低温酸奶,开启产品储存罐夹套水,保证温度ti110显示在2

‑

6℃;打开va156,同时打开阀门va157、va160、va161,向板式换热器内通入蒸汽和冷却循环水,通过第三导奶泵将发酵奶液导入板式换热器e102,保证ti108温度大于120℃,ti109小于60℃,经板式换热器二次灭菌后冷却的奶液进入产品储存罐,得到常温酸奶,开启产品储存罐

夹套水,保证温度ti110显示在室温范围后停止产品储存罐夹套循环水,

51.清洗及灭菌过程:

52.1、根据清洗需要打开相应罐体的cip进水阀门和回水阀门,按照cip清洗规程进行酸洗、碱洗及热水洗,根据cip回管端电导率值判断是排污还是进入后端罐体继续进行清洗。

53.2、需要说明的是巴氏杀菌罐后端的罐体、与物料直接接触的管路、阀门、换热器和泵体均应在生产试验开始前用蒸汽杀菌30min以上;空气过滤器应定期进行蒸汽灭菌或更换滤芯。

54.最后应当说明的是:以上实施例仅用以说明本实用新型的技术方案而非对其限制;尽管参照较佳实施例对本实用新型进行了详细的说明,所属领域的普通技术人员应当理解:依然可以对本实用新型的具体实施方式进行修改或者对部分技术特征进行等同替换;而不脱离本实用新型技术方案的精神,其均应涵盖在本实用新型请求保护的技术方案范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1