巴氏热处理发酵乳加工过程中的冷化料消泡方法及应用与流程

1.本发明属于乳制品生产加工技术领域,具体涉及一种巴氏热处理发酵乳加工过程中的冷化料消泡方法及应用。

背景技术:

2.目前现有的巴氏热处理风味发酵乳的生产工艺包括:收奶,过滤,标准化,预杀菌,配料,基料杀菌,发酵,巴氏杀菌及灌装,其中配料操作包括:50-55%的预杀菌牛乳加热至50-60℃,加入乳清蛋白粉,化料时间10-15min,后续加入白砂糖、稳定剂a(乙酰化二淀粉磷酸酯)及稳定剂b1(结冷胶、琼脂、果胶、双乙酰酒石酸单双甘油酯),化料时间20-40min,最后采用标准化牛奶定容,贮存温度15-20℃。由上述生产工艺可知,巴氏热处理风味发酵乳在生产加工过程中为延长其货架期需进行二次杀菌,但由于牛奶在发酵过程中乳糖代谢产生乳酸使其ph值降低,酪蛋白后续加热易沉降析出需在化料过程中引入稳定剂(淀粉、胶体)提高终产品稳定性,同时为提高成品蛋白含量需在化料环节加入乳清蛋白粉;稳定剂及乳清蛋白粉在溶解过程中需采用高剪切设备高速搅拌,在整个过程中由于大量空气的引入、料液粘度的增加、蛋白含量提升,使配料罐内泡沫量急剧增加,造成产品溢出,且导致后续灌装阶段填充桶液位不准确,真空度波动大,影响生产的正常进行,增加质量风险。相关研究表明:在乳品生产加工过程中泡沫的增加主要源于机械搅拌或添加表面活性剂(部分稳定剂)使溶液表面张力降低,同时部分表面活性剂使气泡周围形成坚固的保护膜,大大增强了泡沫的机械强度,形成长时间稳定的泡沫体系,使发泡速度高于破泡速度。

3.当前在食品加工技术领域通常采用物理消泡、化学消泡等两种消泡方式,物理方法主要包括放置挡板或滤网、高温消泡、蒸汽消泡、射线照射消泡、离心消泡等,这些方法不同程度上促进了液膜两端气体的透过速率和泡膜排液,使得泡沫稳定因素小于衰减因素,从而使泡沫数量逐渐减少,其中通过调整化料温度降低泡沫量是最适用于乳品加工的消泡方式。在高温下,泡沫破灭由顶端开始,泡沫体积随时间延长而逐渐减小,其原因是最上面的液膜外表面总是向上凸的,弯曲的液膜对蒸发作用较敏感,且温度越高蒸发速度越快,当膜变薄到一定程度就自行破灭,但在较高的温度下稳定剂中的淀粉易发生糊化,后续的均质环节将糊化的淀粉链全部打碎,使其无法起到保水作用;其余的消泡方法需引入新设备于化料罐,无法接入cip清洗,易造成微生物污染。化学消泡主要是运用各种化学或者生物消泡剂通过降低泡沫的机械强度及液膜的表面黏度从而使泡沫液膜中的液体流失,导致泡沫破裂,达到消泡的目的。化学消泡破泡效率高且使用方便,但引入消泡剂无法保证产品的清洁标签。因此目前依旧亟需一种巴氏热处理发酵乳加工过程中合理有效的消泡方法。

技术实现要素:

4.本发明的目的在于提供一种巴氏热处理发酵乳加工过程中的冷化料消泡方法,该冷化料消泡方法通过降低第二次化料操作的温度以在保证化料效果的同时有效降低其配料环节产生的大量泡沫。

5.本发明的再一个目的在于提供上述冷化料消泡方法在发酵乳加工过程中的应用。

6.为达到上述目的,本发明提供了一种巴氏热处理发酵乳加工过程中的冷化料消泡方法,其中,所述冷化料消泡方法至少包括如下的操作步骤:将巴氏热处理发酵乳加工过程中待配料的牛奶经过两次化料操作完成消泡,并保持第二次化料操作的温度低于第一次化料操作的温度。

7.根据本发明的一些具体实施方案,所述第一次化料操作的温度保持在50-60℃,第二次化料操作的温度保持在25-30℃。

8.根据本发明的一些具体实施方案,所述两次化料操作具体包括以下步骤:第一次化料操作:将第一部分牛奶加热至50-60℃,加入乳清蛋白粉进行第一化料,后续加入第一甜味剂和第一稳定剂进行第二化料得第一料液;第二次化料操作:在所述第一料液中加入温度为8-10℃的第二部分牛奶,进一步加入第二甜味剂及第二稳定剂进行第三化料,然后采用第三部分牛奶定容至料液总重。

9.根据本发明的一些具体实施方案,在第一次化料操作中,所述第一部分牛奶的添加量占料液总重的23-27%。

10.根据本发明的一些具体实施方案,在第一次化料操作中,所述乳清蛋白粉的添加量占料液总重的0.5-0.9%。优选地,所述第一甜味剂的添加量占料液总重的3-4%。所述第一甜味剂包括白砂糖。进一步优选地,所述第一稳定剂的添加量占料液总重的0.2-0.7%。所述第一稳定剂选自结冷胶、琼脂、果胶和双乙酰酒石酸单双甘油酯中的一种或两种以上的组合,进一步优选为结冷胶、琼脂和果胶的组合。进一步优选地,基于料液总重,所述第一稳定剂选自如下质量百分比的组分:0.02-0.03%结冷胶、0.03-0.04%琼脂和0.2-0.5%果胶。

11.根据本发明的一些具体实施方案,在第一次化料操作中,所述第一化料的时间为10-15min,所述第二化料的时间为15-20min。

12.根据本发明的一些具体实施方案,在第二次化料操作中,所述第二部分牛奶的添加量占料液总重的23-27%。优选地,添加所述第二部分牛奶后使料液温度维持在25-30℃。

13.根据本发明的一些具体实施方案,在第二次化料操作中,所述甜味剂的添加量占料液总重的3-4%。所述第二甜味剂包括白砂糖。进一步优选地,所述第二稳定剂的添加量占料液总重的1.4-1.8%。所述第二稳定剂包括乙酰化二淀粉磷酸酯。进一步优选地,在第二次化料操作中,加入第二稳定剂后进行第三化料的时间为15-20min。进一步优选地,在第二次化料操作中,在采用第三部分牛奶定容至料液总重后需要将料液进行贮存,所述贮存的温度为10℃。

14.本发明还提供了上述冷化料消泡方法在制备发酵乳中的应用。

15.根据本发明的一些具体实施方案,所述应用具体包括如下步骤:(1)收奶:收奶温度1-6℃;(2)过滤:采用60-80目过滤器;(3)标准化:分离温度60-65℃、均质温度60-65℃、均质压力200bar;(4)预杀菌70-75℃、15s;(5)配料(即上述冷化料消泡方法);(6)料液杀菌:脱气温度55-60℃、真空度-30~-60kpa,均质温度55-60℃、均质压力200bar,杀菌温度及时间95℃,300s;(7)发酵:发酵温度及时间42-45℃、8h;(8)巴氏杀菌75℃、25s;(9)灌装:灌注温度20-30℃。

16.本发明所提供的巴氏热处理发酵乳加工过程中的冷化料消泡方法相比背景技术

巴氏热处理风味发酵乳生产工艺中的配料环节区别在于,背景技术中的配料环节采用在50-60℃下一次全部投料的化料方式;而本发明采用两次投料冷化料方式,在50-60℃下溶解乳清蛋白粉及第一稳定剂(结冷胶、琼脂、果胶)过程中产生泡沫,后续打入冷牛奶降低化料温度溶解第二稳定剂(乙酰化二淀粉磷酸酯),在低温条件下由于气体扩散从而引发泡沫的衰变,同时本发明的冷化料消泡方法中取消具有消泡功效的双乙酰酒石酸单双甘油酯的添加(双乙酰酒石酸单双甘油酯具有一定消泡功效),在消除泡沫的同时减少生产成本,极大的提高了生产效率。

17.本发明通过前期研究化料温度对泡沫量的影响并对各种物理及化学消泡方式进行分析,提供了一种适用于巴氏热处理发酵乳加工过程中的冷化料消泡方式,该冷化料消泡方式无需引入其他新型设备、配件及化学杂质,通过采用物理方式改变化料工艺,操作简单、推广容易,有效消除常温酸奶生产加工制备过程中产生的泡沫。

附图说明

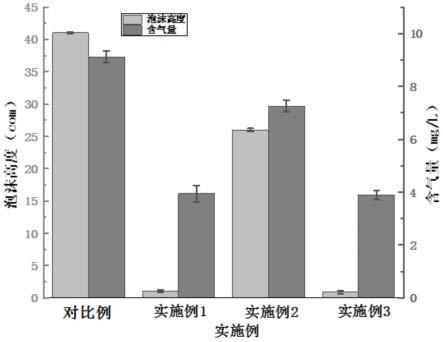

18.图1示出了本发明实施例1-3与对比例所制备出的巴氏热处理发酵乳在泡沫高度上的对比图。

具体实施方式

19.为了更加清楚地理解本发明的技术特征、目的和有益效果,现对本发明的技术方案进行进一步的详细说明。应理解,以下具体实施方式仅是示例性的,本发明的技术方案不限于以下所列举的具体实施方式。

20.本发明目的是提供一种巴氏热处理发酵乳加工过程中的冷化料消泡方法,该冷化料消泡方法是经过大量研究国内外现有物理及化学消泡方式研发出的,具体依据泡沫形成原理结合巴氏热处理风味发酵乳配料温度以及主要添加原料溶解性,通过降低常温酸奶配料环节中乙酰化二淀粉磷酸酯的化料温度在保证化料效果的同时有效降低其配料环节产生的大量泡沫。

21.为此,本发明提供了一种巴氏热处理发酵乳加工过程中的冷化料消泡方法,其中,所述冷化料消泡方法至少包括如下的操作步骤:将巴氏热处理发酵乳加工过程中待配料的牛奶经过两次化料操作完成消泡,并保持第二次化料操作的温度低于第一次化料操作的温度。

22.根据一个具体实施方式,所述第一次化料操作的温度保持在50-60℃,第二次化料操作的温度保持在25-30℃。

23.根据一个具体实施方式,所述两次化料操作具体包括如下的第一次化料操作以及第二次化料操作。

24.第一次化料操作:将第一部分牛奶加热至50-60℃,优选55℃,加入乳清蛋白粉进行第一化料10-15min,优选12min,后续加入第一甜味剂和第一稳定剂进行第二化料15-20min,优选18min后得第一料液;

25.第二次化料操作:在所述第一料液中加入温度为8-10℃的第二部分牛奶使料液温度维持在25-30℃,优选28℃,进一步加入第二甜味剂及第二稳定剂进行第三化料15-20min,优选17min,然后采用第三部分牛奶定容至料液总重,进一步将该料液贮存于10℃。

26.上述第一部分牛奶的添加量占料液总重的23-27%,优选25%。上述乳清蛋白粉的添加量占料液总重的0.5-0.9%,优选0.7%。上述第一甜味剂的添加量占料液总重的3-4%,优选3.5%;该第一甜味剂包括白砂糖。上述第一稳定剂的添加量占料液总重的0.2-0.7%,优选为0.25-0.57%。上述第一稳定剂选自结冷胶、琼脂、果胶和双乙酰酒石酸单双甘油酯中的一种或两种以上的组合。上述第一稳定剂优选为结冷胶、琼脂和果胶的组合。基于料液总重,所述第一稳定剂选自如下质量百分比的组分:0.02-0.03%结冷胶、0.03-0.04%琼脂和0.2-0.5%果胶,优选0.025%、0.035%琼脂和0.3%果胶。

27.上述第二部分牛奶的添加量占料液总重的23-27%,优选25%。上述第二甜味剂的添加量占料液总重的3-4%,优选3.5%,该第二甜味剂包括白砂糖。上述第二稳定剂的添加量占料液总重的1.4-1.8%,优选1.6%。上述第二稳定剂包括乙酰化二淀粉磷酸酯。

28.本发明还提供了上述冷化料消泡方法在制备发酵乳中的应用。

29.根据一个具体实施方式,所述应用具体包括如下步骤:(1)收奶:收奶温度1-6℃;(2)过滤:采用60-80目过滤器;(3)标准化:分离温度60-65℃、均质温度60-65℃、均质压力200bar;(4)预杀菌70-75℃、15s;(5)配料(即上述冷化料消泡方法);(6)料液杀菌:脱气温度55-60℃、真空度-30~-60kpa,均质温度55-60℃、均质压力200bar,杀菌温度及时间95℃,300s;(7)发酵:发酵温度及时间42-45℃、8h;(8)巴氏杀菌75℃、25s;(9)灌装:灌注温度20-30℃。

30.综上所述,本发明所涉及的冷化料消泡方式通过降低常温酸奶配料环节中乙酰化二淀粉磷酸酯的化料温度,并取消具有消泡功效的双乙酰酒石酸单双甘油酯的添加(双乙酰酒石酸单双甘油酯具有一定消泡功效),因此在消除泡沫的同时减少生产成本,极大的提高了生产效率。该冷化料消泡方式无需引入其他新型设备、配件及化学杂质,通过采用物理方式改变化料工艺,操作简单、推广容易,有效消除常温酸奶生产加工制备过程中产生的泡沫。

31.为使本发明的目的、技术方案和优点更加清楚明白,以下结合具体实施例,对本发明作进一步的详细说明。

32.下述实施例中所用方法如无特别说明均为常规方法,所用的试剂如无特别说明均为可商购的试剂。

33.实施例

34.实施例1

35.本实施例提供了一种巴氏热处理风味发酵乳的生产方法,该生产方法的具体步骤如下:

36.(1)收奶:收奶温度6℃;

37.(2)过滤:采用60目过滤器;

38.(3)标准化:分离温度65℃、均质温度65℃、均质压力200bar;

39.(4)预杀菌75℃、15s;

40.(5)配料:

41.第一次化料:将25%的预杀菌牛乳加热至55℃,加入乳清蛋白粉,化料时间12min,后续加入第一甜味剂(白砂糖)、第一稳定剂(结冷胶、琼脂、果胶),化料时间18min;

42.第二次化料:加入25%的温度为8℃冷牛奶使料液温度维持在28℃,加入第二甜味

剂(白砂糖)及第二稳定剂(乙酰化二淀粉磷酸酯),化料时间17min,最后采用标准化牛奶定容至料液总重,贮存温度10℃;

43.(6)料液杀菌:脱气温度60℃、真空度-60kpa,均质温度60℃、均质压力200bar,杀菌温度及时间95℃300s;

44.(7)发酵:发酵温度及时间42℃、8h;

45.(8)酸奶巴氏杀菌75℃、25s;

46.(9)灌装:灌注温度20℃。

47.实施例2

48.本实施例提供了一种巴氏热处理风味发酵乳的生产方法,该生产方法除了步骤(5)与实施例1不同,其余步骤均与实施例1相同。其中,本实施例步骤(5)配料的具体操作如下:

49.第一次化料:将35%的预杀菌牛乳加热至55℃,加入乳清蛋白粉,化料时间12min,后续加入第一甜味剂(白砂糖)、第一稳定剂(结冷胶、琼脂、果胶),化料时间18min;

50.第二次化料:加入15%的温度为8℃冷牛奶使料液温度维持在45℃,加入第二甜味剂(白砂糖)及第二稳定剂(乙酰化二淀粉磷酸酯),化料时间17min,最后采用标准化牛奶定容至料液总重,贮存温度10℃。

51.实施例3

52.本实施例提供了一种巴氏热处理风味发酵乳的生产方法,该生产方法除了步骤(5)与实施例1不同,其余步骤均与实施例1相同。其中,本实施例步骤(5)配料的具体操作如下:

53.第一次化料:将25%的预杀菌牛乳加热至55℃,加入乳清蛋白粉,化料时间12min,后续加入第一甜味剂(白砂糖)、第一稳定剂(结冷胶、琼脂、果胶、双乙酰酒石酸单双甘油酯),化料时间18min;

54.第二次化料:加入25%的温度为8℃冷牛奶使料液温度维持在28℃,加入第二甜味剂(白砂糖)及第二稳定剂(乙酰化二淀粉磷酸酯),化料时间17min,最后采用标准化牛奶定容至料液总重,贮存温度10℃。

55.对比例

56.本对比例提供了一种巴氏热处理风味发酵乳的生产方法,该生产方法除了步骤(5)与实施例1不同,其余步骤均与实施例1相同。其中,本实施例步骤(5)配料的具体操作如下:

57.将50%的预杀菌牛乳加热至55℃,加入乳清蛋白粉,化料时间12min,后续加入白砂糖(添加量占料液总重的7%)、第二稳定剂(乙酰化二淀粉磷酸酯)及第一稳定剂(结冷胶、琼脂、果胶、双乙酰酒石酸单双甘油酯),化料时间20-40min,最后采用标准化牛奶定容,贮存温度20℃。

58.上述实施例1-3以及对比例巴氏热处理风味发酵乳的生产方法中所涉及的各原料添加量(基于料液总重)具体如表1所示:表1

59.采用冷化料方式通过上述实施例1-3和对比例中确定的消泡工艺参数处理巴氏奶在化料过程中产生的泡沫,通过泡沫高度及含气量判断消泡效果。具体消泡效果如表2及图1所示:表2

60.实施例1-3和对比例的成品理化指标如表3所示:表3

注:表3中粘度的测定温度为25℃。

61.在上述实施例中采用不同化料方式及化料工艺参数溶解稳定剂其化料过程中产生的泡沫量不同,与对比例相比,实施例1、实施例2、实施例3中样品泡沫量及含气量显著降低(p《0.05),三个实施例相比,实施例1与实施例3中样品泡沫量及含气量显著低于实施例2中样品泡沫量及含气量,且根据表3中终产品理化指标可知,三组实施例成品理化指标与对比例成品理化指标相比无显著性差异;上述实施例结果表明采用实施例1及实施例3中低温二次化料方式溶解稳定剂能够显著降低化料过程中产生的泡沫,其中实施例1取消双乙酰酒石酸单双甘油酯降低生产成本,优选实施例1;由此可说明采用本发明中提及的冷化料消泡方式选择合适化料工艺参数在不增加其他设备及添加消泡剂的前提下能够显著降低料液中的含气量及泡沫量,解决巴氏热处理风味发酵乳生产化料过程中易发生的泡沫增多的现象,显著提高生产效率。

62.以上所述仅仅是本发明的优选实施方式。应当指出的是,在不脱离本发明的精神和实质的情况下,本领域技术人员可对本发明的细节和特征进行各种修改、组合、变更或替换。这些修改、组合、变更或替换也应理解为包括在本发明要求保护的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1