一种青莲豆腐及其制备方法

1.本发明属于食品加工技术领域,涉及一种青莲豆腐,特别是指一种青莲豆腐及其制备方法。

背景技术:

2.豆腐是我国传统的大豆制品,它的加工包括原料处理、磨豆、滤浆、煮浆、点浆、成型等多个步骤,不仅在中国倍受欢迎,更是广泛流传于其他亚洲国家,近几年在世界范围内也越来越受欢迎。作为植物蛋白质的最佳来源之一,豆腐还富含有益的脂质、维生素和矿物质,以及其他生物活性化合物,如异黄酮、大豆皂甙等,可以降低许多疾病的风险,如高血压、高脂血症、高胆固醇血症、动脉硬化、冠心病和乳腺癌等。

3.目前在传统豆腐的生产过程中,都用化学物质点浆,都有黄浆水的排放,不仅影响豆腐的口感,还造成营养资源浪费和环境污染。千叶豆腐是利用tg酶对大豆分离蛋白的交联作用制得的大豆分离蛋白凝胶产品,没有豆腐的任何滋味和口感。近年来,人们不断研究制作各种各样的豆腐新产品,例如,郭萌等人将鸡蛋液加入豆浆中制作鸡蛋豆腐,侯临平等人将南瓜、核桃加入豆浆制作南瓜核桃复合豆腐,兰秋雨等人将豆渣回填至豆浆中制作内酯豆腐,但这些豆腐与传统豆腐一样,在制作过程中都有黄浆水的排放,造成环境污染,如果对其进行处理,则经济成本高,产品附加值增大。陈振家等研究制作的千叶豆腐,使用tg酶对大豆蛋白的交联作用进行凝胶成型,无需点浆,不产生黄浆水,满足了绿色环保的理念,但其制作由水代替豆浆,添加大量的大豆分离蛋白,成本高且缺乏豆腐的新鲜口感。

4.

技术实现要素:

5.本发明提出一种青莲豆腐及其制备方法,解决了豆腐制作过程中黄浆水的排放问题及豆腐的弹性和口感的问题。

6.本发明的技术方案是这样实现的:一种青莲豆腐的制备方法,步骤如下:(1)利用大豆制作豆浆;(2)乳化处理:向步骤(1)制备的豆浆中添加大豆分离蛋白,然后用斩拌机斩拌, 加入大豆油、斩拌,再加入tg酶,搅打均匀,最后加入淀粉,斩拌至淀粉物料完全均匀,整个过程的温度不超过12℃,得浆液,本过程通过精确调控大豆分离蛋白、淀粉、大豆油的添加比例,保持三大营养素之间的均衡,使组分比例达到最优,营养更加丰富全面;(3)静置处理:将步骤(2)得到的浆液倒入固定容器中,表面覆盖保鲜膜,水浴中静置处理,本步骤不需压榨,不产生黄浆水,既保留了豆浆的完整营养组分被人体吸收,也不会使黄浆水排放造成污染,高温蒸煮后晾至冷却,使得产品内部结合更加紧密,组织结构均匀,提高食用咀嚼性,同时使产品在炖、煮、炒、煎、炸等各种加工中保持良好形状,即得青莲豆腐。

7.所述步骤(1)的具体操作为将大豆用清水清洗两遍,按照豆水比1∶(4

‑

8),于4

‑

20℃浸泡12

‑

18h,加水至豆水比1∶(5

‑

10)打浆,煮沸保持5

‑

10min,保留了大豆原有的营养组分且大豆香味浓郁。

8.所述步骤(2)中以豆浆为基准100份,淀粉添加量为4

‑

12份,大豆分离蛋白添加量为6

‑

14份,tg酶添加量为0.1

‑

0.9份,大豆油添加量为3

‑

11份。

9.所述步骤(3)中固定容器的浆液厚度为2

‑

6cm,静置温度为40℃

‑

60℃,时间为60 min

‑

100min。

10.所述步骤(3)中高温蒸煮的温度为75℃

‑

95℃,时间为30min

‑

50min。

11.上述的制备方法所制备的青莲豆腐。

12.本发明具有以下有益效果:1、本发明以大豆为主要原料,转谷氨酰胺酶诱导成型,反应条件温和,易于控制,省去了传统豆腐制作中压制黄浆水的步骤,解决了豆腐制作中黄浆水造成环境污染的难题。去除了传统豆腐生产中压制的工序,解决了黄浆水造成环境污染和营养资源浪费的问题。所制备的青莲豆腐相较于市场上现有的传统豆腐产品而言,无化学点卤剂的苦涩味,美味可口;有更加良好的弹性、韧性、咀嚼性等品质,易加工易烹饪;同时产品组织状态细腻光滑,质地嫩滑,能够更好的满足消费者对于豆腐类食品在感官、安全和营养上的需求。

13.2、本发明所制备的青莲豆腐相较于市场上现有的千叶豆腐产品,不仅口感更加自然和丰富,更重要的保持了大豆的香气、滋味和营养。青莲豆腐是一种大豆加工产品,而不是大豆分离蛋白凝胶制品。

14.3、本发明添加了蛋白质含量高、胶凝性、乳化性、吸油性、持水性、抗冻性和粘合性强的大豆分离蛋白,它是一种低碳水化合物、高蛋白质含量的食品,使得青莲豆腐营养丰富,具有更加细腻、爽滑、美味的烹调风味。对豆制品的加工生产起到积极意义。

15.4、本发明以大豆为主要原料,辅以大豆分离蛋白、淀粉、大豆油、tg酶制作一种新型光滑细腻高弹高韧青莲豆腐,它的制作过程不使用化学凝固剂,无黄浆水的排放,减少环境污染的同时增加了原料利用率,保有原材料的营养,且具有独特的感官品质,为今后大豆产品的开发利用及工业化生产提供理论基础。

附图说明

16.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

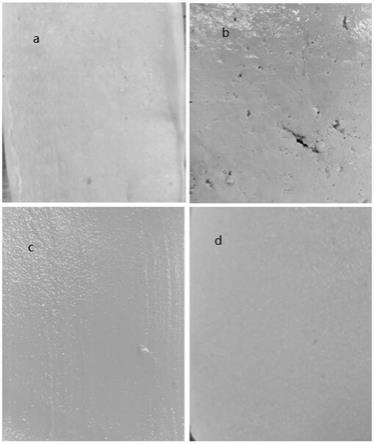

17.图1为本申请与市售产品的外观对比图。

18.图2为本申请与市售产品的质构对比图。

19.图3为交互因素ab对感官评定的影响。

20.图4为交互因素bc对感官评定的影响。

具体实施方式

21.下面将结合本发明实施例,对本发明的技术方案进行清楚、完整地描述,显然,所

描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有付出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

22.实施例1本实施例的青莲豆腐的制备方法,包括以下步骤:(1)豆浆制作:将大豆去杂,用清水清洗两遍,按照豆水比1∶4泡豆, 20℃浸泡12h,加水至豆水比1∶8打浆,四层纱布过滤,煮沸保持5min。

23.(2)乳化处理:以步骤(1)制备的豆浆为固定添加量,其他原料添加量以豆浆添加量为基准。精确称量步骤(1)制备的豆浆100g至斩拌机中,加入大豆分离蛋白8g,斩拌,加入大豆油5g,高速斩拌,然后加入tg酶0.5g,进行搅打均匀,最后加入淀粉6g,斩拌至淀粉物料完全斩拌均匀,无小颗粒块现象,最终得到细腻且无小气泡的浆液,整个过程温度控制在12℃以下。

24.(3)静置处理:将步骤(2)制备打好的浆液倒入固定大小烧杯中,铺3~6cm左右厚度,表面裹上保鲜膜,置于50℃,90min处理。

25.(4)蒸煮:将步骤(3)制备的产品置于80℃热处理40min。

26.(5)冷却成品:将步骤(4)制备的产品放冰水中冷却至常温后切块即得到所要的一种青莲豆腐产品。

27.实施例2本实施例的青莲豆腐的制备方法,包括以下步骤:(1)豆浆制作:将大豆去杂,用清水清洗两遍,按照豆水比1∶4泡豆, 20℃浸泡12h,加水至豆水比1∶6打浆,四层纱布过滤,煮沸保持5 min。

28.(2)乳化处理:以步骤(1)制备的豆浆为固定添加量,其他原料添加量以豆浆添加量为基准。精确称量步骤(1)制备的豆浆100g至斩拌机中,加入大豆分离蛋白7g,斩拌,加入大豆油6g,高速斩拌,然后加入tg酶0.4g,进行搅打均匀,最后加入淀粉8g,斩拌至淀粉物料完全斩拌均匀,无小颗粒块现象,最终得到细腻且无小气泡的浆液,整个过程温度控制在12℃以下。

29.(3)静置处理:将步骤(2)制备打好的浆液倒入固定大小烧杯中,铺2~3cm左右厚度,表面裹上保鲜膜,置于60℃,100min处理。

30.(4)蒸煮:将步骤(3)制备的产品置于75℃热处理30min。

31.(5)冷却成品:将步骤(4)制备的产品放冰水中冷却至常温后切块即得到所要的一种青莲豆腐产品。

32.实施例3本实施例的青莲豆腐的制备方法,包括以下步骤:(1)豆浆制作:将大豆去杂,用清水清洗两遍,按照豆水比1∶6泡豆,4℃浸泡18h ,加水至豆水比1∶7打浆,四层纱布过滤,煮沸保持8 min。

33.(2)乳化处理:以步骤(1)制备的豆浆为固定添加量,其他原料添加量以豆浆添加量为基准。精确称量步骤(1)制备的豆浆100g至斩拌机中,加入大豆分离蛋白6g,斩拌,加入大豆油11g,高速斩拌,然后加入tg酶0.1g,进行搅打均匀,最后加入淀粉4g,斩拌至淀粉物料完全斩拌均匀,无小颗粒块现象,最终得到细腻且无小气泡的浆液,整个过程温度控制在

12℃以下。

34.(3)静置处理:将步骤(2)制备打好的浆液倒入固定大小烧杯中,铺3~5cm左右厚度,表面裹上保鲜膜,置于40℃,60min处理。

35.(4)蒸煮:将步骤(3)制备的产品置于75℃热处理30min。

36.(5)冷却成品:将步骤(4)制备的产品放冰水中冷却至常温后切块即得到所要的一种青莲豆腐产品。

37.实施例4本实施例的青莲豆腐的制备方法,包括以下步骤:(1)豆浆制作:将大豆去杂,用清水清洗两遍,按照豆水比1∶8泡豆, 20℃浸泡12h ,加水至豆水比1∶10打浆,四层纱布过滤,煮沸保持5 min。

38.(2)乳化处理:以步骤(1)制备的豆浆为固定添加量,其他原料添加量以豆浆添加量为基准。精确称量步骤(1)制备的豆浆100g至斩拌机中,加入大豆分离蛋白14g,斩拌,加入大豆油11g,高速斩拌,然后加入tg酶0.9g,进行搅打均匀,最后加入淀粉12g,斩拌至淀粉物料完全斩拌均匀,无小颗粒块现象,最终得到细腻且无小气泡的浆液,整个过程温度控制在12℃以下。

39.(3)静置处理:将步骤(2)制备打好的浆液倒入固定大小烧杯中,铺4~6cm左右厚度,表面裹上保鲜膜,置于60℃,100min处理。

40.(4)蒸煮:将步骤(3)制备的产品置于95℃热处理50min。

41.(5)冷却成品:将步骤(4)制备的产品放冰水中冷却至常温后切块即得到所要的一种青莲豆腐产品。

42.试验研究(研究例)本发明研究中,对于不同参数的比较实验中,其总体工艺流程为:具体操作步骤如下:(1)豆浆制作:大豆清洗两遍,按照豆水比1∶4泡豆,20℃浸泡12h,1∶8打浆,四层纱布过滤,煮沸保持5min。

43.(2)乳化处理:以豆浆为固定添加量,其他原料添加量以豆浆添加量的百分比表示。精确称量豆浆,加入大豆分离蛋白,斩拌至无明显干粉,大概30s左右,转至高速2min左右,加入大豆油,高速斩拌2min左右,然后加入tg酶,进行搅打均匀,最后加入淀粉,斩拌至淀粉物料完全斩拌均匀,无小颗粒块现象,最终得到细腻且无小气泡的浆液,整个过程温度控制在12℃以下。

44.(3)静置处理:将打好的浆液倒入固定大小烧杯中,铺4cm厚度,表面裹上保鲜膜。在水浴中50℃,90min处理。

45.(4)蒸煮:于80℃热处理40min。放冰水中冷却至常温后切块。

46.(5)冷却成品:放冰水中冷却至常温后切块。

47.以本研究例制备的产品为样板,后续进行感官评分,感官评分表如下:

表1 感官质量评分标准一、单因素试验1、淀粉种类对新型豆腐品质的影响食物的口感状态与其质构有着紧密联系,质构的常用表达指标有硬度、弹性、粘聚性、咀嚼性等,适当的硬度、咀嚼性可以增加豆腐的口感,但超过一定范围会使其口感降低。由表2可知淀粉种类对产品的品质影响显著,木薯淀粉、小麦淀粉、玉米淀粉组的硬度、咀嚼性较好,木薯淀粉组的豆腐粘聚性最大,麦芽糊精组硬度与咀嚼性最差;不同淀粉对产品的色泽也产生影响,其中小麦淀粉对亮度改善效果最差,绿豆淀粉的改善效果最好,其余各组改善亮度效果也显著;在感官评分中,麦芽糊精的感官评分最低,与其较差的质构表现相对应,其余几种淀粉感官评分都较高且无显著性差异,其中木薯淀粉分数最高,其表现出的质构与色泽较符合大多数人的要求,说明适宜的淀粉添加会增强产品的口感,综合评价,木薯淀粉对产品品质的促进效果最好。

48.表2淀粉种类对新型豆腐品质的影响

2、淀粉添加量单因素淀粉添加量对产品品质影响显著,结果见表3,随着淀粉添加量的增加,产品的硬度、咀嚼性呈现逐渐增大的趋势,弹性呈现先增后降趋势,粘聚性无显著差异,说明适量淀粉可改善产品质构特性;产品亮度呈现降低趋势,消费者要求产品色泽为白亮状态,淀粉过量影响产品色泽;感官呈现先增后降趋势与质构中弹性数据表现一致,添加量为6%时感官分数最高,说明此时产品的质构与色泽状态符合大多数人的感官要求;综合评价,适量淀粉可促进产品的品质且添加量为6%时产品品质最好。

49.表3淀粉添加量对新型豆腐品质的影响3、 spi添加量单因素大豆分离蛋白添加量对产品品质的影响显著,结果见表4,随大豆分离蛋白添加量增加,弹性呈现先增后降趋势,其余指标均呈逐渐增大趋势,但是当质构值超过一定范围,

产品口感反而会下降,只有适量大豆分离蛋白的添加才会对产品起到改善作用,这可以归因于蛋白质具有较强的胶凝性,会改变产品口感;产品亮度呈降低趋势,红度与黄度均不断升高,说明添加量过高对产品色泽同样产生不好的影响;感官评分与弹性一样为先升后降,当添加量为8%时,感官得分最高,说明此时产品的硬度、咀嚼性等符合大多数人的口感要求。综合评价,适量的大豆分离蛋白会增强产品品质且添加量为8%时产品品质最优。

50.表4 spi添加量对新型豆腐品质的影响4、大豆油单因素试验大豆油添加量对产品品质影响显著,结果见表5,随添加量的增加,硬度呈先增后降趋势,弹性、粘聚性逐渐降低,咀嚼性变化不显著,说明适量的大豆油提高分子间的键合作用,有利于形成稳定的空间三位网络结构,促进产品内部的凝胶质构;随着大豆油添加量的增加,豆腐的色差指标逐渐升高;说明适量添加使产品内部结构更好的结合从而改善外观色泽;感官得分呈现先增后降趋势,在5%时达到最高,与质构结果很好的对应;综合评价,要适量添加大豆油才可增强产品的品质与口感且添加量为5%时促进效果最好。

51.表5 大豆油添加量对新型豆腐品质的影响

5、 tg酶单因素试验tg酶添加量对产品品质影响显著,结果见表6随tg酶添加量的增加,硬度、粘聚性以及亮度值呈现不断增大趋势,弹性、咀嚼性、感官得分均呈现先增后降趋势,当添加量达到0.5%时弹性与咀嚼性也达到最大,感官得分也为最高,则此添加量可有效改善产品质构,口感也较符合大众要求,说明tg酶可有效促进交联程度,增强蛋白分子间的结合,使蛋白质凝胶变得更加密集,从而改善产品的质构与口感。综和评价,适量tg酶添加有助于增强产品品质且添加量为0.5%时效果最好。

52.表6 tg酶添加量对新型豆腐品质的影响二、响应面试验1、box

‑

behnken设计方案表7为响应面优化设计因素水平编码表。根据单因素实验结果,选取了淀粉、大豆分离蛋白、tg酶、大豆油添加量四个因素,以感官评分为响应值进行优化。

53.表7 box

‑

behnken响应曲面实验设计因素和水平表2、响应面试验结果根据box-benhnken的中心组合试验设计的原理进行实验操作,响应面试验结果见表8、图3和图4。

54.表8 box

‑

behnken试验方案及结果3、建立模型及其显著性分析利用design

‑

expert 8.0.6软件中的box

‑

behnken设计,对试验得出的结果进行多元二次的回归拟合,得到了淀粉添加量、spi添加量、大豆油添加量和tg酶添加量的模型,实验得到的二次多项回归模拟方程为:同时也得到了本实验的回归显著检验与方差分析,如表9所示。

55.表 9回归方程方差分析

注:* p<0.05,差异显著;** p<0.01,差异极显著。

56.由表9可知,二次回归模型的f值为13.84,p<0.0001,说明该模型达到了极显著水平;其中失拟项为模型中数据的变异,失拟项p=0.6767>0.05,表明该失拟项差异是不显著的,即实验无失拟因素存在,回归模型合适;该实验模型的决定系数r2=0.88,说明感官评定的结果与模型预测的结果有很好的一致性,本实验模型的校正系数 r

2adj

=0.82,说明本次实验结果有82%受实验因素的影响,数据结果可靠,此模型可以预测和分析感官评定结果。回归方程各项方差分析中f值可判断自变量对因变量的影响,由此可得出四个因素对感官评定影响主次顺序为:b(spi添加量)>a(淀粉添加量) >c(tg酶添加量)>d(大豆油添加量)。由得出的回归方程和方差分析数据还可知模型中的一次项b(spi添加量)、a(淀粉添加量)对感官评定的影响达到了极显著水平(p<0.01);模型中的交互项bc对感官评分的影响达到了显著水平(p<0.05);模型中的二次项a2、b2、c2、d2对感官评分的影响均达到了极显著水平(p<0.01)。

57.为了验证回归模型的有效性,根据优化得到的最佳工艺参数以及实际操作的可行性,以优化后的最优配方(以豆浆总量计):淀粉添加量为6%、spi的添加量为8.6%、tg酶的添加量为0.5%、大豆油的添加量为5%,进行验证试验。经过验证试验,按此工艺条件制作出来的青莲豆腐的感官评分为92分,具有良好的口感、质构和色泽。实验值与理论预测值接近,重复性好,证实了该模型的可靠性。

58.以实施例1制备的青莲豆腐产品为样例,分别与千叶豆腐、老豆腐和嫩豆腐进行比较,见图1,其中a为千叶豆腐,b为老豆腐,c为嫩豆腐,d为本产品的豆腐;由图可以明显看出千叶豆腐,状态致密,组织较硬实,有大气孔存在水分含量少;老豆腐添加卤水制作而成,组织不均匀,较松散,色泽偏暗;嫩豆腐中含水分极多,较软烂,触碰易碎;本产品表面光滑,组织细腻,色泽白皙。

59.将实施例1制备的青莲豆腐与其它三种豆腐的质构分析见图2,由图2左上图可知:千叶豆腐的硬度与咀嚼性最高,入口硬实,咀嚼感过于强烈;老豆腐的硬度相较千叶豆腐略有降低,但其咀嚼性偏低,入口咀嚼感不强;嫩豆腐的硬度与咀嚼性偏低;本产品硬度、咀嚼性适中,爽滑适中,满足大多数消费者对口感的要求;由第图2右上图可以看出本产品弹性与粘聚性最优,结合图2下图中的感官评分,本产品感官评分最高,其次是嫩豆腐、千叶豆

腐、老豆腐,表明本产品表现出的硬度、弹性等品质最佳。

60.本技术发明专利的创新点主要有以下几方面:1、无黄浆水排放,生产更加绿色。本发明所制备的青莲豆腐和传统豆腐相比,没有黄浆水的排放,顺应经济社会发展趋势,符合现代社会对食品企业生产低消耗、污染零排放、产品高品质的总体要求。

61.、无卤水使用,产品更加安全。本发明所生产的青莲豆腐和传统豆腐相比,无卤水的使用,而卤水的主要组分为氯化镁、硫酸镁、氯化钠等化学物质的混合物,对产品的安全性影响较大。而本发明专利无卤水的使用,也不添加矿物盐类化学物质,顺应消费健康理念趋势,符合现代社会消费者对食品产品的安全、营养、健康需求。

62.、组分多元化,营养更加全面。本发明由于没有黄浆水的排放,黄浆水中乳清蛋白、低聚糖、皂甙和异黄酮等功能性组分均被保留在产品中,同时本技术产品添加了大豆分离蛋白、淀粉、大豆油等物质,使得本技术产品具有更加全面的营养。

63.、生产更为简便易行,品质更加优良。本发明所生产的青莲豆腐和传统豆腐相比,相较于市场上现有的豆腐产品,生产工艺更加简便,同时赋予了产品更好的弹性、韧性、细腻度、光滑性、咀嚼性等感官品质,顺应消费者对更高感官享受和心理享受要求。

64.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1