一种利用淀粉基微胶囊改良海参肠肽风味的方法

1.本发明涉及水产品加工技术领域,具体涉及一种具有缓释特性的淀粉基香精微胶囊改良海参肠肽风味的方法。

背景技术:

2.水产品加工业中,风味改良是水产品副产物高值化的关键工序之一。海参作为传统珍贵的滋补食材,其保健价值一直受到广泛关注。随着海参加工业快速发展,在海参加工过程中会产生大量的海参内脏(如海参肠、海参卵等),内脏不仅含有与体壁同样丰富的蛋白质,而且还是多种生物活性物质的优质来源。将海参肠用酶解的方式制成功能性多肽,具有抗氧化、抗疲劳、抗肿瘤、生物利用率高及易吸收等特点。酶解法处理海参肠不仅具有成本优势,而且还是提高海参综合利用程度的有效途径之一。然而,海参功能性多肽腥味较大,极大地限制了其推广应用。因此风味改良已成为功能性海参肠肽制品亟待解决的问题。

3.香精香料广泛应用于食品领域,其中在水产品加工领域主要利用其愉悦风味掩盖水产品的腥味。一方面,利用具有特殊味道的香辛料(葱、姜、辣椒、八角桂、皮等)赋予水产品良好风味,如沈艳奇等研究表明利用2%葱姜蒜+1%料酒水溶液腌制的小黄鱼脱腥效果较好,此种方法日常烹饪应用较多。另一方面,直接添加香精等增香剂来掩盖水产品的不良风味,如张海燕等将鲈鱼片浸泡在0.01%(v/v)的薄荷香精中,利用薄荷醇具有的除臭和去腥等作用降低鱼肉的腥味值。此类操作简单便捷,但运用到实际生产应用中具有较强的局限性,主要是由于香精大多数成分都是易挥发的有机物,对温度、光、热非常敏感,在空气中容易氧化,稳定性差等缺点,严重影响其使用、贮存及运输等方面。以致于直接将香精添加到海参肠肽产品中会存在香气留香时间短,浓度不易控制,香气质量不佳、稳定差等问题。因此,亟需研发一种新型实用的能够改善肠肽风味并且延长留香时间的方法。

技术实现要素:

4.本发明要解决的技术问题是提供一种具有缓释特性淀粉基香精微胶囊改良海参肠肽风味的制备方法,解决香精在贮藏及使用过程中易挥发、留香时间短、香气浓度不易控制等问题,且实际应用于改良肠肽的不良风味。

5.本发明利用淀粉为壁材通过固相法包埋西瓜香精,制成具有缓释特性的淀粉基香精微胶囊,形成具有良好分散性的粉末状颗粒。香精微胶囊化可以避免外界环境对香精的干扰,并且在保护香精的同时,增强其稳定性。此外将淀粉基微胶囊应用于改良海参肠肽风味,延长香精在肠肽中的留香时间,减少销售及流通过程香气的损失,提高肠肽在市场中的接受度,从而满足消费者对健康、安全以及高品质产品的需求。

6.本发明的关键技术点在于如何延长西瓜香精留香时间以及如何将其用于改良海参肠肽的腥味。发明人借助电子鼻、气相

‑

质谱联用等技术手段、综合感官评价分析,反复研究,最终克服香精易挥发、留香时间短、香气浓度不易控制以及在不损害肠肽营养品质的条件下改良其风味等技术难点,最终得到具有良好风味、高品质肠肽的技术效果。

7.总体而言,本发明中使用的淀粉原料来源广泛、价格低廉、绿色安全,风味改良方法操作简单、快捷、可行性强,具有成本优势,既能保持海参肠肽原有的营养品质,又赋予肠肽良好风味,为水产品加工应用领域风味改良提供有效选择。同时也提高了香精在食品中的稳定性,拓宽其在食品领域的应用。

8.本发明的技术方案为:本发明将淀粉预先制备成具有疏水性空腔和亲水性外表面的独特结构,将其与西瓜香精通过固相封装法制备具有缓释性淀粉基香精微胶囊,其包埋率高达62.5%,并且将此微胶囊用于改善肠肽风味,从而赋予肠肽良好风味(除特别指定外,本技术中的配比、份数均以重量为基准计算)。

9.为实现本发明的目的,本发明采取的技术方案具体如下:

10.s1.将10

‑

20份淀粉溶于250

‑

500份的80

‑

95%二甲基亚砜水溶液中,在70

‑

100℃水浴条件下持续加热搅拌1

‑

4h得到混合液;

11.s2.将步骤s1得到的混合液与乙醇溶液快速搅拌混匀,静置、冰水浴迅速降温、离心、弃上清液;

12.s3.将步骤s2中的沉淀物用600

‑

700份无水乙醇洗涤3

‑

5次后离心,弃上清液再干燥成固体粉末;

13.s4.将步骤s3样品与乙醇溶液搅拌均匀,70

‑

90℃水浴加热0.5

‑

3h,冷却10

‑

20min,离心,弃上清液;

14.s5.步骤s4得到沉淀物用600

‑

700份无水乙醇洗涤3

‑

5次后离心,弃上清液再干燥成固体粉末;

15.s6.将步骤s5得到的固体粉末于相对湿度为50

‑

90%的条件下平衡2

‑

4d,得到淀粉基载体;

16.s7.将西瓜香精与淀粉基载体置于微型反应釜中,持续加热处理后,再冷却至室温,于真空干燥箱中干燥10

‑

24h,最后再冷冻干燥5

‑

12h,即得到淀粉基香精微胶囊。

17.优选地,步骤s1中所述淀粉原料为普通玉米淀粉,高直链玉米淀粉,马铃薯淀粉、板栗淀粉、葛根淀粉、小麦淀粉。

18.优选地,步骤s1中所述淀粉的直链淀粉含量范围为20

‑

80%。

19.优选地,步骤s2所述乙醇溶液依次添加为200

‑

300份的95%乙醇溶液,100

‑

400份无水乙醇溶液、100

‑

600份的98%乙醇溶液。

20.优选地,步骤s4添加所述乙醇溶液依次为200

‑

600份的30

‑

70%乙醇溶液、100

‑

300份的40

‑

80%乙醇溶液。

21.优选地,步骤s5中所述分段干燥条件为80

‑

100℃烘箱加热3

‑

5h,再40

‑

50℃加热12

‑

24h。

22.优选地,步骤s7中所述西瓜香精与所述淀粉基载体的比例为1:1~3:1(w/w)。

23.优选地,步骤s7中所述微型反应釜尺寸为20

‑

100ml。

24.优选地,步骤s7中所述加热温度和时间分别为50

‑

90℃和30

‑

120min。

25.优选地,步骤s7所述淀粉基香精微胶囊与海参肠肽的混合比例为1:1~5:1(w/w)。

26.本发明与现有技术相比,其优点在于:

27.1、本方法制备淀粉基香精微胶囊采用固相封装法,具有操作简单、高效、省时、包埋率高、可防止香精因环境变化而氧化变质等特点。

28.2、本方法以淀粉为壁材,原料来源广泛、绿色安全、可食、有较好的成本优势。

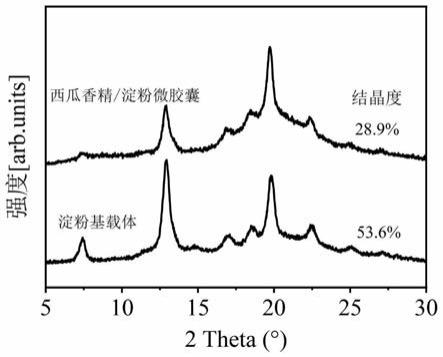

29.3、本方法制备的淀粉基载体结晶度较高,最高可达53.6%。

30.4、与现有香精包埋壁材如环糊精相比,包埋率更高。γ

‑

环糊精封装西瓜香精包埋率仅为9.1%(w/w),而淀粉基香精微胶囊的包埋率可高达62.5%(w/w)。

31.5、与现有包埋壁材如环糊精相比,淀粉基微胶囊的缓释性能更好。如γ

‑

环糊精封装西瓜香精,环糊精微胶囊在室温下贮藏5天的累积释放率为39.2%。而采用本发明方法,淀粉基微胶囊的在同一贮藏条件下累积释放率仅为14.5%,远远低于环糊精微胶囊组。

32.6、本方法通过将淀粉基香精微胶囊添加至海参肠肽中,对肠肽本身不经过任何处理,避免了肠肽营养物质损失。采用现有活性炭脱腥方法,当活性炭添加量为1.5%(w/w)时,海参肠酶解液基本达到脱腥目的,但是样品营养损失较大。而采用本发明方法,不对样品本身进行处理,完全避免样品营养物质的损失。

33.7、本方法改良海参肠肽风味,可使香味浓度在销售以及流通过程中达到可控的目的。此外,还可以使肠肽在食用或销售过程中达到最佳风味的效果。

附图说明

34.下面结合附图表和具体实施例对本发明作进一步的说明。

35.图1为实施例1改良前后肠肽的感官评价图。

36.图2为实施例2改良前后肠肽的感官评价图。

37.图3为实施例3改良前后肠肽的感官评价图。

38.图4为实施例4改良前后肠肽的感官评价图。

39.图5为实施例5改良前后肠肽的感官评价图。

40.图6为实施例6改良前后肠肽的感官评价图。

41.图7为实施例7改良前后肠肽的感官评价图。

42.图8为实施例8改良前后肠肽的感官评价图。

43.图9为实施例9改良前后肠肽的感官评价图。

44.图10为实施例1海参肠肽样品挥发性成分的累积释放率图。

45.图11为实施例3海参肠肽样品挥发性成分的累积释放率图。

46.图12为实施例4海参肠肽样品挥发性成分的累积释放率图。

47.图13为实施例5海参肠肽样品挥发性成分的累积释放率图。

48.图14为实施例6海参肠肽样品挥发性成分的累积释放率图。

49.图15为实施例3~6中不同条件下制备的淀粉基载体的结晶结构图。

50.图16为实施例6中淀粉基载体和西瓜香精微胶囊的结晶结构图。

具体实施方式

51.下面结合实施方式对本发明进一步说明,应理解的是,这些实施例仅用于例证的目的,并不限制本发明的保护范围。

52.实施例中,淀粉基载体结晶度、微胶囊包埋率、多肽损失率、感官评价及缓释性能测定方法:

53.1、结晶度

54.利用x

‑

射线衍射仪对淀粉晶型与淀粉基香精微胶囊粉末进行测定。测试条件为:cu

‑

kα射线,电压为40kv,电流为30ma,测量扫描角度2θ范围为5

‑

30

°

,扫描速度为5

°

/min,扫描步长为0.02

°

。淀粉的相对结晶度计算为结晶峰面积与总衍射面积的比率,利用mdi jade 6.5软件进行计算。

55.相对结晶度的计算公式:

[0056][0057]

xc为相对结晶度,ac为结晶峰面积,aa为非结晶区面积。

[0058]

2、包埋率

[0059]

称取50mg淀粉基香精微胶囊,溶于10ml无水乙醇中,涡旋5min以萃取复合物中的西瓜香精,离心(7050

×

g,10min)后取上清液过0.25μm微孔滤膜得到样品液,测定波长λ=207nm处样品液的吸光值。以无水乙醇溶解的西瓜香精作为标准品进行测定,根据西瓜香精标准曲线计算出复合物中西瓜香精的包埋量。淀粉基微胶囊的包埋率(%)计算公式如下:

[0060][0061]

y为复合物的包埋率(%),m1为复合物中西瓜香精的质量(mg),m2为复合物的总质量(mg)。

[0062]

3、多肽损失率

[0063]

多肽损失率的测定采用双缩脲法。取1ml酶解液,加入4ml双缩脲试剂,混合静止30min。在540nm处测定吸光值。计算公式如下:

[0064]

l(%)=(a0‑

a1)/a0×

100%

[0065]

l为多肽损失率(%),a0为脱腥前双缩脲法吸光值,a1为脱腥后双缩脲法吸光值。

[0066]

4、感官评价

[0067]

建立海参肠肽风味变化的感官评价标准。选取10名经过专业感官培训人员(男女生各5人)组成评价小组。通过简单描述法与评分检验法,对海参肠肽反应出的鱼腥味、肉香味、青草味、果香味、哈喇味强度进行评分,其中1

‑

3分表示香气强度较低,4

‑

6分表示香气强度中等,7

‑

10分表示香气强度较高。感官环境为室温25

±

2℃,室内无其他干扰物质。

[0068]

5、缓释性能

[0069]

为了考察添加淀粉基香精微胶囊的海参肠肽与直接添加西瓜香精的海参肠肽样品在常温贮藏条件下风味物质的累积释放速率。并于0、1、5、16、20、24、28天利用pen3.5电子鼻恶臭分析仪测定海参肠肽的风味变化。

[0070]

实施例1环糊精包埋西瓜香精对海参肠肽进行风味改良(对比例1)

[0071]

现有技术使用环糊精包埋西瓜香精对海参肠肽进行风味改良:γ

‑

环糊精为壁材,西瓜香精为芯材,通过水溶液搅拌法制备了西瓜缓释香精。具体步骤如下:微胶囊芯材与壁材用量按质量比1:3添加。首先称取10%的γ

‑

环糊精,置于盛有去离子水的烧杯中,通过机械搅拌器以固定速率进行搅拌使γ

‑

环糊精完全溶解。同时,西瓜香精与吐温20按质量比3:1混合,不断搅拌形成混合溶液。然后,把混合溶液添加至γ

‑

环糊精水溶液中,持续搅拌获得复合液,冷冻干燥,乙醇洗涤冻干粉末再干燥得到西瓜香精/γ

‑

环糊精微胶囊。将微胶囊与海参肠肽按质量比1:1混合,得到改良后的海参肠肽。测定环糊精微胶囊的包埋率、多肽

损失率、感官评价及缓释性能。

[0072]

经测试(见表1),环糊精微胶囊的包埋率为9.1%(w/w);样品多肽损失率为0.5%;感官评价结果(见附图1)可知新鲜肽粉鱼腥味和哈喇味强度都为9.0以上,经西瓜香精和环糊精微胶囊改良后,样品果香味增强且环糊精微胶囊组风味较好。环糊精微胶囊处理组样品果香味强度为2.0,鱼腥味强度减弱至7.2,此外,西瓜香精对照组鱼腥味强度值为7.9;由电子鼻测定结果可知,常温贮藏条件下,贮藏5天和28天后,西瓜香精处理组累积释放率由75.5%增加到89.6%,而环糊精基样品累积释放率为由39.2%增加到78.7%(见图10)。

[0073]

实施例2活性炭对海参肠肽进行风味改良(对比例2)

[0074]

现有技术使用活性炭对海参肠肽进行风味改良:将肠肽配制成溶液,添加1.5%(w/w)的活性炭,ph为5.0、30℃脱腥处理10min,离心取上清液,基本达到脱腥的目的。测定样品多肽的损失率、感官评价。

[0075]

经测试(见表1)样品多肽的损失率为20.2%,感官评价结果(见附图2)可知新鲜肽粉鱼腥味和哈喇味强度都为9.0以上,经活性炭脱腥处理后样品鱼腥味强度值减弱为2.0。

[0076]

实施例3淀粉基香精微胶囊对海参肠肽改良(对比例3)

[0077]

现有技术制备淀粉基香精微胶囊对海参肠肽改良:将马铃薯淀粉用二甲基亚砜溶液调成淀粉干基质量分数为5%的淀粉浆液,沸水浴持续加热搅拌1h得到混合液。将混合液与2.5体积的无水乙醇搅拌混匀、离心弃上清液、洗涤干燥。进一步韧化将淀粉粉末与乙醇水溶液(60%,v/v)搅拌混合,于30℃水浴中加热1h,离心、洗涤、干燥。固体粉末于相对湿度为65%的条件下平衡12h.,得到淀粉基载体。将西瓜香精与淀粉基载体按质量比为1:1的比例,置于50ml微型反应釜中,60℃加热30min,再冷却至室温,干燥,即得到淀粉基香精微胶囊。并将微胶囊与海参肠肽1:1(w/w)均匀混合,得到改良后的海参肠肽。测定淀粉基载体结晶度、包埋率、样品多肽损失率、感官评价及缓释性能。

[0078]

经测试(见表1),淀粉基载体结晶度(见图15)为20.2%,淀粉基微胶囊的包埋率为11.5%;样品多肽损失率为0.7%;感官评价结果(见附图3)可知新鲜肽粉鱼腥味和哈喇味强度都为9.0以上,经西瓜香精和淀粉基香精微胶囊改良后,样品果香味增强且淀粉基组风味较好。淀粉基微胶囊处理组样品果香味强度为2.5,鱼腥味强度减弱至7.0,此外,西瓜香精对照组鱼腥味强度值为6.8;由电子鼻测定结果可知,常温贮藏条件下,贮藏5天和28天后,西瓜香精处理组累积释放率由70.5%增加到85.3%,而淀粉基样品累积释放率为由50.2%增加到70.3%(见图11)。

[0079]

实施例4缓释性淀粉基香精(西瓜香精)微胶囊对海参肠肽改良(实验例1)

[0080]

s1.将10g木薯淀粉溶于250ml的80%二甲基亚砜水溶液中,在70℃水浴条件下持续加热搅拌1h得到混合液。

[0081]

s2.将步骤s1得到的混合液先与200ml的95%乙醇溶液混合,再加入100ml无水乙醇溶液均匀混合,最后再添加100ml的98%乙醇溶液快速搅拌混匀,静置、冰水浴迅速降温,离心,弃上清液。

[0082]

s3.将步骤s2中的沉淀物用600ml无水乙醇洗涤3

‑

5次后离心,弃上清液再干燥成固体粉末。

[0083]

s4.将步骤s3样品首先与200ml的35%乙醇溶液搅拌均匀,70℃水浴加热0.5h,再添加100ml的50%乙醇溶液混合,持续水浴加热0.5h,冷却10min,离心,弃上清液。

[0084]

s5.步骤s4得到沉淀物洗涤方法与步骤s3一致,再分段干燥(先80℃烘箱加热3h,再40℃加热12h)得到固体粉末。

[0085]

s6.将步骤s5固体粉末于相对湿度为65%的条件下平衡4d,得到淀粉基载体。

[0086]

s7.将西瓜香精与淀粉基载体按质量比为2:1的比例,置于50ml微型反应釜中,60℃加热120min,再冷却至室温,于真空干燥箱中干燥10h,最后再冷冻干燥5h,即得到淀粉基香精微胶囊。

[0087]

室温下将海参肠肽与淀粉基香精微胶囊按1:1(w/w)混合均匀,得到改良后的海参肠肽。测定淀粉基载体结晶度、包埋率、样品多肽损失率、感官评价及缓释性能。

[0088]

经测试(见表1),淀粉基载体结晶度(见图15)为44.6%,淀粉基微胶囊的包埋率40.2%;样品多肽损失率为0.4%;感官评价结果(见附图4)可知新鲜肽粉鱼腥味和哈喇味强度都为9.0以上,经西瓜香精和淀粉基香精微胶囊改良后,样品果香味增强且淀粉基组风味较好。淀粉基微胶囊处理组样品果香味强度为3.5,鱼腥味强度减弱至5.8,此外,西瓜香精对照组鱼腥味强度值为6.2;由电子鼻测定结果可知,常温贮藏条件下,贮藏5天和28天后,西瓜香精处理组累积释放率由50.8%增加到66.9%,而淀粉基样品累积释放率为由20.7%增加到40.5%(见图12),具有显著的缓释效果,延长香精的留香时间。

[0089]

实施例5缓释性淀粉基香精(西瓜香精)微胶囊对海参肠肽改良(实验例2)

[0090]

s1.将15g高直链淀粉(直链淀粉含量为80%)溶于400ml的85%二甲基亚砜水溶液中,在80℃水浴条件下持续加热搅拌1h得到混合液。

[0091]

s2.将步骤s1得到的混合液先与250ml的95%乙醇溶液混合,再加入150ml无水乙醇溶液均匀混合,最后再添加200ml的98%乙醇溶液快速搅拌混匀,静置、冰水浴迅速降温,离心,弃上清液。

[0092]

s3.将步骤s2中的沉淀物用650ml无水乙醇洗涤4次后离心,弃上清液再干燥成固体粉末。

[0093]

s4.将步骤s3样品首先与200ml的40%乙醇溶液搅拌均匀,80℃水浴加热0.5h,再添加100ml的60%乙醇溶液混合,持续水浴加热0.5h,冷却10min,离心,弃上清液。

[0094]

s5.步骤s4得到沉淀物洗涤方法与步骤s1.3一致,再分段干燥(先90℃烘箱加热4h,再40℃加热12h)得到固体粉末。

[0095]

s6.将步骤s5固体粉末于相对湿度为75%的条件下平衡2d,得到淀粉基载体。

[0096]

s7.将西瓜香精与淀粉基载体按质量比为2:1的比例,置于50ml微型反应釜中,80℃加热30min,再冷却至室温,于真空干燥箱中干燥10h,最后再冷冻干燥5h,即得到淀粉基香精微胶囊。

[0097]

室温下将海参肠肽与淀粉基香精微胶囊按1:1(w/w)混合均匀,得到改良后的海参肠肽。测定淀粉基载体结晶度、包埋率、样品多肽损失率、感官评价及缓释性能。

[0098]

经测试(见表1),淀粉基载体结晶度(见图15)为46.7%,淀粉基微胶囊的包埋率为45.9%;样品多肽损失率为0.5%;感官评价结果(见附图5)可知新鲜肽粉鱼腥味和哈喇味强度都为9.0以上,经西瓜香精和淀粉基香精微胶囊改良后,样品果香味增强且淀粉基组风味较好。淀粉基微胶囊处理组样品果香味强度为4.5,鱼腥味强度减弱至5.6且肽粉风味清香自然,此外,西瓜香精对照组鱼腥味强度值为6.5;由电子鼻测定结果可知,常温贮藏条件下,贮藏5天和28天后,西瓜香精处理组累积释放率由45.8%增加到60.8%,而淀粉基样品

累积释放率为由17.6%增加到35.2%(见图13),具有显著的缓释效果,延长香精的留香时间。

[0099]

实施例6缓释性淀粉基香精(西瓜香精)微胶囊对海参肠肽改良(实验例3)

[0100]

s1.将20g高直链淀粉(直链淀粉含量为80%)溶于500ml的95%二甲基亚砜水溶液中,在100℃水浴条件下持续加热搅拌1h得到混合液。

[0101]

s2.将步骤s1得到的混合液先与300ml的95%乙醇溶液混合,再加入200ml无水乙醇溶液均匀混合,最后再添加500ml的98%乙醇溶液快速搅拌混匀,静置、冰水浴迅速降温,离心,弃上清液。

[0102]

s3.将步骤s2中的沉淀物用700ml无水乙醇洗涤5次后离心,弃上清液再干燥成固体粉末。

[0103]

s4.将步骤s3样品首先与200ml的40%乙醇溶液搅拌均匀,80℃水浴加热0.5h,再添加100ml的70%乙醇溶液混合,持续水浴加热0.5h,冷却15min,离心,弃上清液。

[0104]

s5.步骤s4得到沉淀物洗涤方法与步骤s1.3一致,再分段干燥(先100℃烘箱加热3h,再40℃加热24h)得到固体粉末。

[0105]

s6.将步骤s5固体粉末于相对湿度为90%的条件下平衡2d,得到淀粉基载体。

[0106]

s7.将西瓜香精与淀粉基载体按质量比为3:1的比例,置于100ml微型反应釜中,90℃加热30min,再冷却至室温,于真空干燥箱中干燥10h,最后再冷冻干燥12h,即得到淀粉基香精微胶囊(结晶度见图16)。

[0107]

室温下将海参肠肽与淀粉基香精微胶囊按5:1(w/w)混合均匀,得到改良后的海参肠肽。测定淀粉基载体结晶度、包埋率、样品多肽损失率、感官评价及缓释性能。

[0108]

经测试(见表1),淀粉基载体结晶度(见图15)为53.6%,淀粉基微胶囊的包埋率为62.5%;样品多肽损失率为0.2%;感官评价结果(见附图6)可知新鲜肽粉鱼腥味和哈喇味强度都为9.0以上,经西瓜香精和淀粉基香精微胶囊改良后,样品果香味增强且淀粉基组风味较好。淀粉基微胶囊处理组样品果香味强度为5.4,鱼腥味强度减弱至5.1且肽粉风味清香自然,此外,西瓜香精对照组鱼腥味强度值为6.2;由电子鼻测定结果可知,常温贮藏条件下,贮藏5天和28天后,西瓜香精处理组累积释放率由33.7%增加到60.8%(见图14),而淀粉基样品累积释放率为由14.5%增加到30.2%,具有显著的缓释效果,延长香精的留香时间。

[0109]

实施例7缓释性淀粉基香精(菠萝香精)微胶囊对海参肠肽改良(对比例4)

[0110]

s1.将20g高直链淀粉(直链淀粉含量为80%)溶于500ml的95%二甲基亚砜水溶液中,在100℃水浴条件下持续加热搅拌1h得到混合液。

[0111]

s2.将步骤s1得到的混合液先与300ml的95%乙醇溶液混合,再加入200ml无水乙醇溶液均匀混合,最后再添加500ml的98%乙醇溶液快速搅拌混匀,静置、冰水浴迅速降温,离心,弃上清液。

[0112]

s3.将步骤s2中的沉淀物用700ml无水乙醇洗涤5次后离心,弃上清液再干燥成固体粉末。

[0113]

s4.将步骤s3样品首先与200ml的40%乙醇溶液搅拌均匀,80℃水浴加热0.5h,再添加100ml的70%乙醇溶液混合,持续水浴加热0.5h,冷却15min,离心,弃上清液。

[0114]

s5.步骤s4得到沉淀物洗涤方法与步骤s1.3一致,再分段干燥(先100℃烘箱加热

3h,再40℃加热24h)得到固体粉末。

[0115]

s6.将步骤s5固体粉末于相对湿度为90%的条件下平衡2d,得到淀粉基载体。

[0116]

s7.将菠萝香精与淀粉基载体按质量比为3:1的比例,置于100ml微型反应釜中,90℃加热30min,再冷却至室温,于真空干燥箱中干燥10h,最后再冷冻干燥12h,即得到淀粉基香精微胶囊。

[0117]

室温下将海参肠肽与淀粉基香精微胶囊按2:1(w/w)混合均匀,得到改良后的海参肠肽。测定微胶囊包埋率和感官评价。

[0118]

经测试(见表1),淀粉基微胶囊的包埋率为21.3%;样品多肽损失率为0.4%;感官评价结果(见附图7)可知新鲜肽粉鱼腥味和哈喇味强度都为9.0以上,经菠萝香精和淀粉基香精微胶囊改良后,样品果香味略有增加,但哈喇味加重并产生其他不良风味。淀粉基微胶囊处理组样品果香味强度为3.4,鱼腥味强度值为7.0,哈喇味为8.1,此外,菠萝香精对照组鱼腥味强度值为8.5,改良后并带有酸臭味,令人难以接受。

[0119]

实施例8缓释性淀粉基香精(甜橙香精)微胶囊对海参肠肽改良(对比例5)

[0120]

s1.将20g高直链淀粉(直链淀粉含量为80%)溶于500ml的95%二甲基亚砜水溶液中,在100℃水浴条件下持续加热搅拌1h得到混合液。

[0121]

s2.将步骤s1得到的混合液先与300ml的95%乙醇溶液混合,再加入200ml无水乙醇溶液均匀混合,最后再添加400ml的98%乙醇溶液快速搅拌混匀,静置、冰水浴迅速降温,离心,弃上清液。

[0122]

s3.将步骤s2中的沉淀物用650ml无水乙醇洗涤4次后离心,弃上清液再干燥成固体粉末。

[0123]

s4.将步骤s3样品首先与200ml的40%乙醇溶液搅拌均匀,80℃水浴加热0.5h,再添加100ml的70%乙醇溶液混合,持续水浴加热0.5h,冷却15min,离心,弃上清液。

[0124]

s5.步骤s4得到沉淀物洗涤方法与步骤s1.3一致,再分段干燥(先100℃烘箱加热3h,再40℃加热24h)得到固体粉末。

[0125]

s6.将步骤s5固体粉末于相对湿度为75%的条件下平衡2d,得到淀粉基载体。

[0126]

s7.将甜橙香精与淀粉基载体按质量比为2:1的比例,置于100ml微型反应釜中,90℃加热30min,再冷却至室温,于真空干燥箱中干燥10h,最后再冷冻干燥12h,即得到淀粉基香精微胶囊。

[0127]

室温下将海参肠肽与淀粉基香精微胶囊按1:1(w/w)混合均匀,得到改良后的海参肠肽。测定微胶囊包埋率和感官评价。

[0128]

经测试(见表1),淀粉基微胶囊的包埋率为32.1%;样品多肽损失率为0.5%;感官评价结果(见附图8)可知新鲜肽粉鱼腥味和哈喇味强度都为9.0以上,经甜橙香精和淀粉基香精微胶囊改良后,样品果香味略有增加,但哈喇味加重。淀粉基微胶囊处理组样品果香味强度为3.5,鱼腥味为8.0,哈喇味为7.8,此外,甜橙香精对照组鱼腥味强度值为8.5,样品甜橙味较淡,并且伴有类似腐败气味。

[0129]

实施例9缓释性淀粉基香精(练奶香精)微胶囊对海参肠肽改良(对比例6)

[0130]

s1.将20g高直链淀粉(直链淀粉含量为80%)溶于500ml的95%二甲基亚砜水溶液中,在100℃水浴条件下持续加热搅拌1h得到混合液。

[0131]

s2.将步骤s1得到的混合液先与300ml的95%乙醇溶液混合,再加入150ml无水乙

醇溶液均匀混合,最后再添加200ml的98%乙醇溶液快速搅拌混匀,静置、冰水浴迅速降温,离心,弃上清液。

[0132]

s3.将步骤s2中的沉淀物用700ml无水乙醇洗涤5次后离心,弃上清液再干燥成固体粉末。

[0133]

s4.将步骤s3样品首先与200ml的40%乙醇溶液搅拌均匀,80℃水浴加热0.5h,再添加100ml的70%乙醇溶液混合,持续水浴加热0.5h,冷却15min,离心,弃上清液。

[0134]

s5.步骤s4得到沉淀物洗涤方法与步骤s1.3一致,再分段干燥(先100℃烘箱加热3h,再40℃加热24h)得到固体粉末。

[0135]

s6.将步骤s5固体粉末于相对湿度为80%的条件下平衡2d,得到淀粉基载体。

[0136]

s7.将炼奶香精与淀粉基载体按质量比为3:1的比例,置于100ml微型反应釜中,90℃加热30min,再冷却至室温,于真空干燥箱中干燥10h,最后再冷冻干燥12h,即得到淀粉基香精微胶囊。

[0137]

室温下将海参肠肽与淀粉基香精微胶囊按1:1(w/w)混合均匀,得到改良后的海参肠肽。测定微胶囊包埋率和感官评价。

[0138]

经测试(见表1),淀粉基微胶囊的包埋率为28.7%;样品多肽损失率为0.5%;感官评价结果(见附图9)可知新鲜肽粉鱼腥味和哈喇味强度都为9.0以上,经炼奶香精和淀粉基香精微胶囊改良后,样品哈喇味减少。淀粉基微胶囊处理组样品鱼腥味强度值为7.2,哈喇味为6.2,此外,炼奶香精对照组鱼腥味强度值为7.7,样品奶香味较淡,鱼腥味较浓,伴有不良风味令人难以接受。

[0139]

表1:实施例1~9各指标对比表

[0140]

指标结晶度(%)包埋率(%)累积释放率(%)鱼腥味强度多肽损失率(%)实施例1—9.139.27.00.5实施例2———2.020.2实施例320.211.550.27.00.7实施例444.640.220.75.80.4实施例546.745.917.65.60.5实施例653.662.514.55.10.2实施例7—21.3—7.00.4实施例8—32.1—8.00.5实施例9—28.7—7.20.5

[0141]

实施例1中,环糊精与西瓜香精形成环糊精微胶囊,再利用微胶囊改良海参肠肽风味。此方法操作耗时长,包埋率低,释放率较快,且改良后的肠肽鱼腥味强度高。主要源于环糊精的“空腔”结构刚性较强,西瓜香精分子不易包埋于空腔中,以致于包埋率低。

[0142]

实施例2中利用活性炭对肠肽脱腥处理,时间耗费长且样品多肽损失率较高,营养损失大。

[0143]

实施例3利用课题组以前方法制备淀粉载体包埋西瓜香精形成淀粉基微胶囊,将其应用于改良海参肠肽风味,载体结晶度较低且包埋率低,累积释放率较快,鱼腥味强度大。

[0144]

与实施例1~3相比,实施例4~6方法的淀粉基载体结晶度、包埋率以及海参肠肽

风味品质逐步提升,且实施例6中微胶囊的结晶度由53.6%减少为28.9%,由于西瓜香精挥发性成分进入载体空腔内,破坏了淀粉基载体的有序结构,导致结晶度下降。包埋率高达62.5%,淀粉基肠肽鱼腥味减弱至5.1,风味清香自然。

[0145]

实施例7~9以菠萝香精、甜橙香精、炼奶香精为芯材,淀粉为壁材,制备淀粉基微胶囊,将其应用于改良海参肠肽风味。这三种香精的包埋率远远低于西瓜香精微胶囊,可能是由于西瓜香精客体分子与淀粉结构空腔的匹配度较高,从而其包埋率较高。此外利用菠萝、甜橙以及炼奶淀粉基微胶囊改良海参肠肽,由感官分析可知改良后肽粉均产生不良风味,可能是由于肠肽原本鱼腥味和哈喇味强度较大,混合后反而增加不悦风味,特别是甜橙与炼奶香精,改良后产生类似腐败和酸臭味,令人难以接受。然而西瓜香精原本的清香味较浓郁,进行微胶囊处理后,添加到海参肠肽中能降低其鱼腥味和哈喇味,并增加肽粉的果香味,风味清香,感官较好,接受度高。淀粉通过二甲基亚砜溶液处理使双螺旋解旋,再经过乙醇分子诱导,预形成疏水“空腔”结构,可包埋风味物质。此外,因溶剂乙醇浓度的不同,制备的淀粉基载体的螺旋“空腔”灵活性也随之改变。值得注意的是,淀粉基载体的单螺旋含量与结晶度大小呈正相关。在借助温度和压力的条件下,促使风味分子进入淀粉疏水性“空腔”内部,从而达到高效封装的效果,且结晶度越高,包埋率越好。此外淀粉基微胶囊的添加使海参肠肽的感官良好风味增强,且具有较好的缓释性能,延长香精在样品中的留香时间。由于改良过程中对海参肠肽样品不经过任何处理,完全避免对肠肽营养物质造成损失。

[0146]

综上所述,利用高结晶度淀粉为壁材通过固相法包埋西瓜香精,形成高包埋率的淀粉基香精微胶囊,且淀粉原料来源广泛、价格低廉、绿色安全,具有较高的成本优势。此外将淀粉基香精微胶囊应用于改良海参肠肽风味,可获得风味清香、留香时间久的海参肠肽样品,这为水产品高值化利用以及风味改良方面提供新的选择。

[0147]

以上所述内容仅为本发明的具体实施方案,本发明的保护范围不仅仅为所述具体实施例,凡属于本发明思路下的技术设计方案均归属于本发明的保护范围。熟悉本领域的技术人员在按照本发明思路下所做的若干改进和润饰,都应视为在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1