一种江蓠粉及其制备方法

1.本发明涉及食品发酵技术领域,具体涉及一种江蓠粉及其制备方法。

背景技术:

2.细基江蓠富含纤维素及琼脂,是良好的膳食纤维来源及工业化生产琼脂的原料。未经处理的细基江蓠腥味较重,气味不易被消费者所接受,因此工业生产中常使用碱破坏江蓠细胞壁,再经过酸中和、氧化、多次清洗、煮胶、过滤、干燥等复杂工序去除腥味,提取得到可溶性琼脂多糖,然而该工艺会导致大量膳食纤维降解、损失,并产生大量废水。

技术实现要素:

3.为了解决上述问题,本发明提出一种江蓠粉及其制备方法,该方法可在去除江蓠腥味的同时避免纤维降解、节省用水,该江蓠粉可以用于作为膳食纤维及琼脂原料使用。

4.为了实现上述目的,本发明的实施例在一方面提出了一种江蓠粉的制备方法,其包括以下步骤:

5.(1)江蓠浸泡吸水,清洗后脱水;

6.(2)将脱水后的江蓠与酵母菌液混合,于水浴锅中无氧发酵,发酵的过程中用超声波辅助处理;

7.(3)将发酵完成的江蓠清洗、干燥、粉碎,得到江蓠粉。

8.根据本发明实施例的一种江蓠粉的制备方法,该方法通过超声辅助发酵处理江蓠,利用超声的空化作用以及瞬时局部增压作用和升温作用,提高腥味物质从江蓠胞内向酵母内迁移反应的速度,提高酵母菌对江蓠成分的转化作用,使得发酵脱腥效果优于静态发酵;并且发酵菌液可回收利用。

9.另外,根据本发明上述实施例提出的一种江蓠粉的制备方法,还可以具有如下附加的技术特征:

10.可选地,步骤(1)中,江蓠先超声处理30min,再用江蓠重量10倍的水浸泡30min,清洗除杂,脱水40min。

11.可选地,步骤(2)中,酵母菌液的od值大于0.324。

12.可选地,步骤(2)中,江蓠与酵母菌液的料液比为1:4~10。

13.可选地,步骤(2)中,发酵温度为20℃~30℃,发酵时间为3h~5h,发酵中每隔1h25min超声5min~15min。

14.可选地,步骤(3)中,江蓠清洗水用量是江蓠重量的4倍,清洗浸泡时间为3~5min,清洗浸泡次数为两次。

15.可选地,步骤(3)中,干燥为60~100℃下烘干6h。

16.本发明的实施例在另一方面提出了一种江蓠粉,其采用上述的制备方法制得。

17.根据本发明实施例的一种江蓠粉,通过上述的酵母菌发酵的同时进行超声波处理,利用超声的空化作用提高酵母菌对江蓠成分的转化作用,尤其是腥味成分的转化,提高

江蓠粉的风味,操作简单快速,制得的江蓠粉可以用于作为膳食纤维及琼脂原料使用。

18.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

具体实施方式

19.以下通过特定的具体实例说明本发明的技术方案。应理解,本发明提到的一个或多个方法步骤并不排斥在所述组合步骤前后还存在其他方法步骤或在这些明确提到的步骤之间还可以插入其他方法步骤;还应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。而且,除非另有说明,各方法步骤的编号仅为鉴别各方法步骤的便利工具,而非为限制各方法步骤的排列次序或限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容的情况下,当亦视为本发明可实施的范畴。

20.为了更好的理解上述技术方案,下面更详细地描述本发明的示例性实施例。虽然显示了本发明的示例性实施例,然而应当理解,可以以各种形式实现本发明而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更透彻地理解本发明,并且能够将本发明的范围完整的传达给本领域的技术人员。

21.本发明采用的试材皆为普通市售品,皆可于市场购得。

22.本发明涉及的细基江蓠原料,来自绿新(福建)食品有限公司。

23.所用菌为安琪高活性干酵母。

24.酵母菌液的制备:配置6%的糖水溶液,接种安琪活性干酵母,在室温下培养至菌液稀释10倍后的od值大于0.324,时间是4~6h。其中,安琪活性干酵母的质量为糖水溶液质量的0.1%。

25.脱腥效果分析:

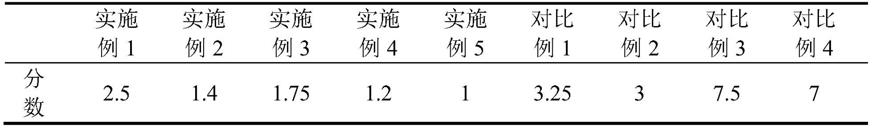

26.随机寻找10位,男女均等,嗅觉味觉健康的评测员。测评以腥味的浓淡评分,分数为1~10分,以原始的江蓠样品为10分,对样品进行感官评价,将评价分数去掉一个最高分去掉一个最低分求平均数为该样品的评分。

27.下面参考具体实施例,对本发明进行描述,需要说明的是,这些实施例仅仅是描述性的,而不以任何方式限制本发明。

28.实施例1

29.超声10min辅助发酵(60℃烘干)

30.(1)将细基江蓠使用超声清洗器超声处理30min,超声功率为120w,超声频率为40khz,沥干水后,再次浸泡于水中30min,水为江蓠质量的10倍,清洗并挑选杂质,如此反复三次后使用甩干脱水机脱水40min。

31.(2)将步骤(1)中的细基江蓠按照1:4的料液比投入酵母菌液中混合,置于20℃水浴锅中无氧发酵3h,在发酵过程中每隔1h 25min超声5min,共超声10min;超声功率为120w,超声频率为40khz。

32.(3)将发酵完成的细基江蓠过滤,用4倍质量的水清洗,甩干,在60℃热风烘干机中烘干6h,打成细粉过100目筛,得到江蓠粉。

33.(4)如表1所示,本实施例获得的江蓠粉测定得到腥味强度值为2.5。

34.实施例2

35.超声30min辅助发酵(100℃烘干)

36.(1)将细基江蓠使用超声清洗器超声处理30min,超声功率为120w,超声频率为40khz,沥干水后,再次浸泡于水中30min,水为江蓠质量的10倍,清洗并挑选杂质,如此反复三次后使用甩干脱水机脱水40min。

37.(2)将步骤(1)中的细基江蓠按照1:10的料液比投入菌液中混合,置于30℃水浴锅中无氧发酵5h,在发酵过程中每隔1h 25min超声15min,共超声30min,超声功率为120w,超声频率为40khz。

38.(3)将发酵完成的细基江蓠过滤,用10倍质量的水清洗,甩干,在100℃热风烘干机中烘干6h,打成细粉过100目筛,得到江蓠粉。

39.(4)如表1所示,本实施例获得的江蓠粉测定得到腥味强度值为1.4。

40.实施例3

41.超声20min辅助发酵(80℃烘干)

42.(1)将细基江蓠使用超声清洗器超声处理30min,超声功率为120w,超声频率为40khz,沥干水后,再次浸泡于水中30min,水为江蓠质量的10倍,清洗并挑选杂质,如此反复三次后使用甩干脱水机脱水40min。

43.(2)将步骤(1)中的细基江蓠按照1:7的料液比投入菌液中混合,置于25℃水浴锅中无氧发酵4h,在发酵过程中每隔1h 25min超声10min,共超声20min,超声功率为120w,超声频率为40khz。

44.(3)将发酵完成的细基江蓠用7倍质量的水清洗,甩干,在80℃热风烘干机中烘干6h,打成细粉过100目筛,得到江蓠粉。

45.(4)如表1所示,本实施例获得的江蓠粉测定得到腥味强度值为1.75;该实施例与对比例1(腥味值3.25)对比说明超声辅助可以显著提高酵母菌发酵脱腥效果。

46.实施例4

47.超声10min辅助发酵(100℃烘干)

48.(1)将细基江蓠使用超声清洗器超声处理30min,超声功率为120w,超声频率为40khz,沥干水后,再次浸泡于水中30min,水为江蓠质量的10倍,清洗并挑选杂质,如此反复三次后使用甩干脱水机脱水40min。

49.(2)将步骤(1)中的细基江蓠按照1:4的料液比投入菌液中混合,置于25℃水浴锅中无氧发酵4h,在发酵过程中每隔1h 25min超声5min,共超声10min,超声功率为120w,超声频率为40khz

50.(3)将发酵完成的细基江蓠用4倍质量的水清洗,甩干,在100℃热风烘干机中烘干6h,打成细粉过100目筛,得到江蓠粉。

51.(4)如表1所示,本实施例获得的江蓠粉测定得到腥味强度值为1.25;该实施例与对比例2(腥味值3)对比说明超声辅助可以显著提高酵母菌发酵脱腥效果。

52.实施例5

53.菌液二次使用发酵(100℃烘干)

54.(1)将细基江蓠使用超声清洗器超声处理30min,超声功率为120w,超声频率为40khz,沥干水后,再次浸泡水中30min,水为江蓠质量的10倍,清洗并挑选杂质,如此反复三次后使用甩干脱水机脱水40min。

55.(2)将步骤(1)中的细基江蓠按照1:4的料液比投入实施例1使用过的菌液中混合,置于25℃水浴锅中无氧发酵4小时。

56.(3)将发酵完成的细基江蓠用4倍质量的水清洗,然后甩干,在100℃热风烘干机中烘干6h,打成细粉过100目筛,得到江蓠粉。

57.(4)如表1所示,本实施例获得的江蓠粉测定得到腥味强度值为1;该实施例与对比例4(腥味值7)对比说明菌液二次发酵依然有脱腥的效果。

58.对比例1

59.发酵过程不采用超声辅助(80℃烘干)

60.(1)将细基江蓠使用超声清洗器超声处理30min,超声功率为120w,超声频率为40khz,沥干水后,再次浸泡于水中30min,水为江蓠质量的10倍,清洗并挑选杂质,如此反复三次后使用甩干脱水机脱水40min。

61.(2)将步骤(1)中的细基江蓠按照1:4的料液比投入菌液中混合,置于25℃水浴锅中无氧发酵3h。

62.(3)将发酵完成的细基江蓠用4倍质量的水清洗两次,甩干,在80℃热风烘干机中烘干6h,打成细粉过100目筛,得到江蓠粉。

63.(4)如表1所示,本对比例获得的江蓠粉测定得到腥味强度值为3.25;该比例与对比例3(腥味值7.5)对比说明酵母菌发酵是脱腥的关键因素。

64.对比例2

65.发酵过程不采用超声辅助(100℃烘干)

66.(1)将细基江蓠使用超声清洗器超声处理30min,超声功率为120w,超声频率为40khz,沥干水后,再次浸泡于水中30min,水为江蓠质量的10倍,清洗并挑选杂质,如此反复三次后使用甩干脱水机脱水40min。

67.(2)将步骤(1)中的细基江蓠按照1:4的料液比投入菌液中混合,置于25℃水浴锅中无氧发酵3h。

68.(3)将发酵完成的细基江蓠用4倍质量的水清洗两次,甩干,在100℃热风烘干机中烘干6h,打成细粉过100目筛,得到江蓠粉。

69.(4)如表1所示,本对比例获得的江蓠粉测定得到腥味强度值为3;该比例与对比例4(腥味值7)对比说明酵母菌发酵是脱腥的关键因素。

70.对比例2

71.不发酵(80℃烘干)

72.(1)将细基江蓠使用超声清洗器超声处理30min,超声功率为120w,超声频率为40khz,沥干水后,再次浸泡于水中30min,水为江蓠质量的10倍,清洗并挑选杂质,如此反复三次后使用甩干脱水机脱水40min。

73.(2)将甩干的细基江蓠用4倍质量的水浸泡3h,然后甩干,在80℃热风烘干机中烘干6h,打成细粉过100目筛,得到江蓠粉。

74.(3)如表1所示,本对比例获得的江蓠粉测定得到腥味强度值为7.5;该比例与对比例4(腥味值7)对比说明干燥温度也对腥味具有轻微影响。

75.对比例4

76.不发酵(100℃烘干)

77.(1)将细基江蓠使用超声清洗器超声处理30min,超声功率为120w,超声频率为40khz,沥干水后,再次浸泡于水中30min,水为江蓠质量的10倍,清洗并挑选杂质,如此反复三次后使用甩干脱水机脱水40min。

78.(2)将甩干的细基江蓠用4倍质量的水浸泡3h,然后甩干,在100℃热风烘干机中烘干6h,打成细粉过100目筛。

79.(3)如表1所示,本对比例获得的江蓠粉测定得到腥味强度值为7。

80.表1各实施例及对比例腥味强度分析表

[0081][0082]

综上,根据本发明的实施例制得的江蓠粉的脱腥效果佳,可保留膳食纤维,并且绿色环保。

[0083]

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不应理解为必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。此外,本领域的技术人员可以将本说明书中描述的不同实施例或示例进行接合和组合。

[0084]

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1