酱油及其酿造方法和制曲方法与流程

1.本发明涉及食品调味品技术领域,特别是涉及一种酱油及其酿造方法和制曲方法。

背景技术:

2.酱油是国内应用最广泛的调味品之一,如何提高酱油的风味和原料转化率是众多酱油企业目前一直关注的焦点。为此,国内外开展了诸多方面的研究。

3.一些技术采用多菌种制曲、米曲霉激活、添加酱油专用酶、添加酱油发酵微生物或调整发酵固稀工艺的方式,虽然取得了一定的效果,然而这些技术在生产企业大规模应用有一定难度,也存在一些问题与不足。例如,酱油的酿造过程中使用的激活剂,其原料需与酱油主原料(黄豆、小麦)一样在生产配料中标示,这可能会导致消费者对该产品是否属于纯粮酿造产品产生疑虑。又例如,多菌种混合制曲的方式,虽然可以丰富制曲的酶系,提升发酵风味丰富度和原料收得率,但多菌种制曲涉及菌种的互相竞争和协同作用,制曲的生产控制还不稳定,具有一定的应用价值,但仍需深入研究。

技术实现要素:

4.基于此,有必要提供一种酱油的酿造方法及制曲方法,无需采用激活剂和多菌种混合制曲,能够提高酱油中的氨氮、全氮和肽等风味物质的含量。

5.本发明的一个方面提供了一种酱油的酿造方法,包括如下步骤:

6.将蛋白质原料采用激活水浸泡、蒸料,冷却加入曲种进行制曲,制得曲料;及

7.将所述曲料进行发酵,得到酱油;

8.其中,所述激活水的ph值为6.0~8.5,所述激活水包含如下组分:余氯≤0.05mg/l、硫酸根离子120mg/l~210mg/l、钙离子100mg/l~180mg/l、镁离子30mg/l~80mg/l、钠离子10mg/l~40mg/l、钾离子2mg/l~5mg/l及偏硅酸根离子60mg/l~150mg/l。

9.在其中一些实施例中,所述发酵的步骤所用的发酵用水的ph值为6.0~8.5,且总硬度小于0.5mmol/l。

10.在其中一些实施例中,还包括所述激活水的制备步骤:

11.将生活饮用水依次进行石英砂过滤、活性炭过滤和ro膜过滤,取所述ro膜过滤的浓液,即得所述激活水。

12.在其中一些实施例中,还包括发酵用水的制备步骤:

13.取所述ro膜过滤的清液,即得所述发酵用水。

14.在其中一些实施例中,在所述浸泡步骤中,所述激活水与所述蛋白质原料的质量投料比为(1.2~1.5):1。

15.在其中一些实施例中,所述冷却加入曲种进行制曲的条件为:将蒸料后所得的熟料冷却至37℃~40℃添加所述曲种,再于30℃~35℃培养30h~60h。

16.在其中一些实施例中,所述蛋白质原料为大豆;在添加所述曲种的步骤之前,还包

括在所述熟料中加入小麦粉的步骤,所述小麦粉与所述大豆的质量投料比为1:(1~3)。在其中一些实施例中,将所述曲料进行发酵,得到酱油的步骤包括如下步骤:

17.将所述曲料与盐水混合发酵,过滤去除酱醪,得到酱油;其中所述盐水包含食盐和所述发酵用水。

18.在其中一些实施例中,所述激活水中:余氯≤0.05mg/l、硫酸根离子140mg/l~200mg/l、钙离子115mg/l~160mg/l、镁离子40mg/l~70mg/l、钠离子15mg/l~350mg/l、钾离子2mg/l~4mg/l及偏硅酸根离子75mg/l~110mg/l。

19.本发明的另一个方面提供了一种酱油,采用上述任一项所述的酱油的酿造方法制得。

20.本发明的又一个方面提供了一种酱油的制曲方法,包括如下步骤:

21.将蛋白质原料用激活水浸泡、蒸料,冷却加入米曲霉进行制曲,制得曲料;

22.其中,所述激活水的ph值为6.0~8.5;所述激活水包含如下组分:余氯≤0.05mg/l、硫酸根离子120mg/l~210mg/l、钙离子100mg/l~180mg/l、镁离子30mg/l~80mg/l、钠离子10mg/l~40mg/l、钾离子2mg/l~5mg/l及偏硅酸根离子60mg/l~150mg/l。

23.本发明上述酱油的制曲方法及酿造方法,在加入曲种的制曲过程中采用特定ph值和含有特定离子含量的激活水对蛋白质原料激活,提高了制得的曲料中的中性蛋白酶、碱性蛋白酶及酸性蛋白酶的酶活性;采用该曲料进一步发酵,制得酱油,能够促进蛋白质原料的水解转化及风味物质的形成,提升了蛋白质原料的利用率以及制得的酱油中氨氮、全氮和肽等风味物质的含量,从而提升了酱油的口感、风味与质量。

24.此外,上述酱油的制曲方法及酿造方法的工艺稳定可靠、无废水产生,无需采用激活剂和多菌种混合制曲,具有较好的可操作性和经济效益。

25.进一步地,通过采用特定ph值和总硬度的发酵用水进行制曲后的发酵工艺,可以与采用激活水制曲工艺配合,进一步提升了蛋白质原料的利用率以及制得的酱油中氨氮、全氮和肽等风味物质的含量,如此全面提升了酱油的口感、风味与质量。

附图说明

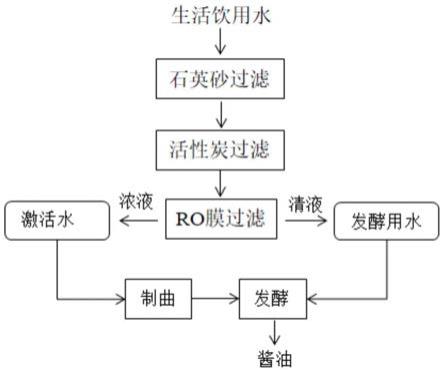

26.图1为本发明实施例1的酱油的酿造方法的流程示意图;

27.图2为本发明实施例1的酱油的酿造方法制得的酱油与对照组1的酱油的感官鉴评结果图;

28.图3为本发明实施例2的酱油的酿造方法制得的酱油与对照组1的酱油的感官鉴评结果图;

29.图4为本发明实施例3的酱油的酿造方法制得的酱油与对照组1的酱油的感官鉴评结果图;

30.图5为本发明实施例4的酱油的酿造方法制得的酱油与对照组1的酱油的感官鉴评结果图;

31.图6为本发明实施例5的酱油的酿造方法制得的酱油与对照组1的酱油的感官鉴评结果图。

具体实施方式

32.为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的较佳实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

33.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

34.本发明的一实施方式提供了一种酱油的酿造方法,包括如下步骤s10~s20。

35.步骤s10:将蛋白质原料采用激活水浸泡、蒸料,冷却加入曲种进行制曲,制得曲料。

36.在其中一些实施例中,蛋白质原料为大豆。

37.其中,激活水的ph值为6.0~8.5,激活水包含如下组分:余氯≤0.05mg/l、硫酸根离子120mg/l~210mg/l、钙离子100mg/l~180mg/l、镁离子30mg/l~80mg/l、钠离子10mg/l~40mg/l、钾离子2mg/l~5mg/l及偏硅酸根离子60mg/l~150mg/l。

38.步骤s10即提供了一种酱油的制曲方法,其在加入曲种的制曲过程中采用特定ph值和含有特定离子含量的激活水对蛋白质原料激活,提高了制得的曲料中的中性蛋白酶、碱性蛋白酶及酸性蛋白酶的酶活性。进一步优选地,激活水包含如下组分:余氯≤0.05mg/l、硫酸根离子120mg/l~200mg/l、钙离子115mg/l~180mg/l、镁离子30mg/l~70mg/l、钠离子10mg/l~35mg/l、钾离子2mg/l~4mg/l及偏硅酸根离子60mg/l~110mg/l。

39.进一步地,ph值为6.0~8.5,更进一步地为6.0~8.0。更进一步优选地,激活水中:余氯≤0.05mg/l、硫酸根离子140mg/l~200mg/l、钙离子115mg/l~160mg/l、镁离子40mg/l~70mg/l、钠离子15mg/l~35mg/l、钾离子2mg/l~4mg/l及偏硅酸根离子75mg/l~110mg/l。

40.在其中一些实施例中,冷却加入曲种进行制曲的条件为:将蒸料后所得的熟料冷却至37℃~40℃添加曲种,再于30℃~35℃培养30h~60h。

41.进一步地,浸泡步骤中,激活水与蛋白质原料的质量投料比为(1.2~1.5):1。

42.在其中一些实施例中,在添加曲种的步骤之前,还包括在熟料中加入小麦粉的步骤,小麦粉与大豆的质量投料比为1:(1~3)。

43.进一步地,曲种的加入量为蛋白质原料和小麦粉总质量的0.15%~0.35%。进一步地,制曲在通风条件下进行。

44.在其中一些实施例中,曲种为米曲霉,进一步为米曲霉3.042。本发明采用上述激活水进行制曲,无需调整制曲过程的酶系和引入新的发酵微生物等,采用常规的米曲霉例如米曲霉,即可有效提高制得的酱油中氨氮、全氮和肽等风味物质的含量。

45.步骤s20:将曲料进行发酵,得到酱油。

46.将步骤s20的制曲方法制得的曲料进一步发酵制得酱油,能够促进蛋白质原料的水解转化及风味物质的形成,提升了蛋白质原料的利用率以及制得的酱油中氨氮、全氮和肽等风味物质的含量,从而提升了酱油的口感、风味与质量。

47.此外,上述酱油的制曲方法及酿造方法的工艺稳定可靠、无废水产生,无需采用激活剂和多菌种混合制曲,具有较好的可操作性和经济效益。

48.在其中一些实施例中,发酵的步骤所用的发酵用水的ph值为6.0~8.5,且总硬度小于2mmol/l。通过采用特定ph值和总硬度的发酵用水进行制曲后的发酵工艺,可以与采用激活水制曲工艺配合,进一步提升了蛋白质原料的利用率以及制得的酱油中氨氮、全氮和肽等风味物质的含量,如此全面提升了酱油的口感、风味与质量。

49.此外,采用上述激活水和发酵用水分别用于酱油的制曲和发酵,相比于采用其他种类的激活剂,其没有引入其他原料,制得的酱油为纯粮酿造产品,安全可靠。

50.进一步地,发酵的步骤所用的发酵用水的ph值为6.0~8.5,且总硬度小于0.5mmol/l。

51.在其中一些实施例中,还包括上述激活水的制备步骤:将生活饮用水依次进行石英砂过滤、活性炭过滤和ro膜过滤,取ro膜过滤的浓液,即得激活水。

52.进一步地,生活饮用水由自来水厂供应。

53.在一些示例中,生活饮用水在依次进行石英砂过滤、活性炭过滤之后,制得的过滤水中余氯≤0.05ppm、sdi(污染指数)≤3及浊度≤1ntu。然后在ro膜的过滤压力为5~15bar下过滤,ro膜的过滤压力制得上述激活水。进一步地,ro膜的过滤压力可通过增压泵控制。

54.在其中一些实施例中,还包括发酵用水的制备步骤:在制备激活水的步骤中,取ro膜过滤的清液,即得上述发酵用水。

55.可理解,浓液为没有透过ro膜的溶液;清液为透过ro膜的溶液。

56.如此将生活饮用水在上述特定的过滤工艺下过滤处理后的浓液和清液分别用于酱油的制曲和发酵,其质量稳定可靠、无废水产生,具有较好的可操作性和经济效益。

57.在其中一些实施例中,步骤s20的发酵步骤采用高盐稀态发酵法,包括如下步骤:将曲料与盐水混合发酵,过滤去除酱醪,得到酱油。其中,盐水包含食盐和发酵用水,换言之该盐水采用发酵用水作为溶剂配置而成。

58.进一步地,盐水的质量百分含量为18%~23%。

59.在一具体示例中,在步骤s20中,盐水和曲料的质量投料比为(1.5~2.5):1。

60.进一步地,在一具体示例中,将曲料与盐水混合发酵的时间为50天

‑

80天。

61.在其中一些实施例中,上述发酵用水在酱油稀态发酵阶段应用,更好地促进蛋白质原料的水解转化以及风味物质的形成,获得具有较高氨基氮水平、肽含量的高盐稀态酱油,改善酱油的口感与风味。

62.本发明的另一实施方式提供了一种酱油,采用上述任一项的酱油的酿造方法制得。

63.上述酱油的酿造方法制得的酱油,具有较高含量的氨氮、全氮和肽等风味物质,酱油的口感、风味与质量等全面提升。

64.为了使本发明的目的、技术方案及优点更加简洁明了,本发明用以下具体实施例进行说明,但本发明绝非仅限于这些实施例。以下所描述的实施例仅为本发明较好的实施例,可用于描述本发明,不能理解为对本发明的范围的限制。应当指出的是,凡在本发明的精神和原则之内所做的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

65.为了更好地说明本发明,下面结合实施例对本发明内容作进一步说明。以下为具

体实施例。

66.实施例1:

67.(一)激活水和发酵用水的制备

68.1、材料准备

69.原水:生活饮用水,由佛山市高明区自来水厂供应。

70.2、激活水和发酵用水的制备

71.如图1所示,生活饮用水先通过石英砂过滤器和活性炭过滤器预处理后,使得预处理后水余氯≤0.05ppm、sdi(污染指数)≤3、浊度≤1ntu,再通过增压泵控制ro膜过滤压力为5

‑

15bar。由ro膜本身的截留作用而产生两种水。其中,没有透过ro膜的为浓液,即激活水;透过ro膜的为清液,即发酵用水。

72.3、激活水和发酵用水的特性

73.上述获得的激活水参与酱油的制曲。该激活水的ph值、余氯、硫酸根离子、钙离子、镁离子、钠离子、钾离子及偏硅酸根离子的浓度参数如下表1所示。

74.上述获得的发酵用水参与酱油的稀态发酵。该发酵用水的ph值和总硬度的参数如下表1所示。

75.(二)制曲激活试验

76.以大豆、小麦为原料,以上述激活水作为大豆润水用水,以米曲霉3.042为制曲菌株制曲,具体的制曲的条件:在大豆中加入大豆质量的1.2倍的激活水,115℃蒸料15min。熟料快速冷却至37~40℃,按照小麦粉与大豆的质量比为1:1.5加入小麦粉。按小麦粉与大豆两者原料的总质量接入0.15%菌种,拌匀。按照通风制曲培养方式进行培养,温度控制在30~35℃,培养42h后制曲结束,制得成熟曲料。

77.(三)酱油发酵试验

78.为了进一步明确发酵用水对发酵质量的提升效果,在以上述激活水制得的曲料的基础上,配合上述获得的ro水(清液)作为发酵用水,采用我国传统高盐稀态发酵法,用4kg成熟曲料与8kg ro水(清液)配制的盐水(18wt%)均匀混合,于30℃条件下恒温发酵65天,过滤去除酱醪得到原油。

79.发酵完毕后,取发酵成熟原油检测氨氮、全氮与肽含量。

80.实施例2

81.其激活水和发酵用水、制曲激活试验及酱油发酵试验的步骤与实施例1基本相同,区别在于:

82.所用的激活水的ph值、余氯、硫酸根离子、钙离子、镁离子、钠离子、钾离子及偏硅酸根离子的浓度参数如下表1所示。

83.所用的发酵用水的ph值和总硬度的参数如下表1所示。

84.实施例3

85.其激活水和发酵用水、制曲激活试验及酱油发酵试验的步骤与实施例1基本相同,区别在于:

86.所用的激活水的ph值、余氯、硫酸根离子、钙离子、镁离子、钠离子、钾离子及偏硅酸根离子的浓度参数如下表1所示。

87.所用的发酵用水的ph值和总硬度的参数如下表1所示。

88.实施例4

89.其激活水和发酵用水、制曲激活试验及酱油发酵试验的步骤与实施例1基本相同,区别在于:

90.所用的激活水的ph值、余氯、硫酸根离子、钙离子、镁离子、钠离子、钾离子及偏硅酸根离子的浓度参数如下表1所示。

91.所用的发酵用水的ph值和总硬度的参数如下表1所示。

92.实施例5

93.其激活水和发酵用水的制备和制曲激活试验的步骤与实施例1相同。

94.其酱油发酵试验的步骤与实施例1基本相同,区别在于:采用实施例1中过滤之前的等质量的生活饮用水直接替代实施例1中的发酵用水。

95.对照组1

96.其制曲激活试验的步骤与实施例1基本相同,区别在于:采用实施例1中过滤之前的等质量的生活饮用水直接替代实施例1中的激活水;

97.其酱油发酵试验的步骤与实施例1基本相同,区别在于:采用实施例1中过滤之前的等质量的生活饮用水直接替代实施例1中的发酵用水。

98.其中,生活饮用水的ph值、余氯、硫酸根离子、钙离子、镁离子、钠离子、钾离子及偏硅酸根离子的浓度,以及总硬度参数如下表1中的对照组1所示。

99.对照组2

100.其制曲激活试验的步骤与实施例1基本相同,区别在于:采用实施例1中等质量的清液替代浓液,用于制曲;

101.其酱油发酵试验的步骤与实施例1基本相同,区别在于:采用实施例1中等质量的浓液替代清液,用于发酵。

102.对照组2中制曲所用的水和发酵用水的参数如下表2中的对照组2所示。

103.对照组3

104.其发酵用水的制备和制曲激活试验的步骤与实施例1基本相同。

105.区别在于,其所采用的激活水的特征略有区别,具体地所用的激活水的ph值、余氯、硫酸根离子、钙离子、镁离子、钠离子、钾离子及偏硅酸根离子的浓度参数如下表1所示。

106.上述部分的实施例和对照组的激活水的ph值及组分参数,如下表1所示

107.表1

108.[0109][0110]

性能检测

[0111]

1、对实施例和对照组制曲的酶活进行检测

[0112]

取实施例和对照组制得的曲料,采用sb/t 10317

‑

1999蛋白酶活力测定法检测其中的中性蛋白酶、酸性蛋白酶与碱性蛋白酶活力。结果如下表2所示。

[0113]

表2制曲的酶活检测结果

[0114][0115]

从上表2可知,实施例1~5中采用特定成分的激活水进行制曲,其中性蛋白酶、酸性蛋白酶、碱性蛋白酶含量均较对比例高,完全可实现正常生产。具体的,通过实施例1与对照组1的对比看出,当采用生活用水制曲时,制得曲料中中性蛋白酶、酸性蛋白酶、碱性蛋白酶分别下降了26.8%、22.4%及17.3%;实施例1与对照组2的比较说明,当采用ro水(ro过滤清液)作为制曲用水,采用激活水(ro过滤浓液)时,制得曲料中中性蛋白酶、酸性蛋白酶、碱性蛋白酶下降了42.0%、35.5%、37.9%;实施例1和对照组3的对比可以看出,采用与本

发明不同的成分组成的激活水时,制得曲料中中性蛋白酶、酸性蛋白酶、碱性蛋白酶下降了32.4%、39.7%、32.5%。

[0116]

2、对实施例和对照组发酵制得的酱油(即为酱油发酵原油)进行检测

[0117]

取实施例和对照组发酵制得的酱油发酵原油进行氨基酸(zb x 66038—1987氨基态氮测定法)、全氮(zb x 66026

‑

1987全氮和粗蛋白测定法)及肽含量(gb/t 22492

‑

2008大豆肽粉的检测),检测结果如下表3所示。

[0118]

表3酱油发酵原油的检测结果(单位:g/100g)

[0119]

发酵氨基酸全氮肽含量实施例11.061.8216实施例21.041.8014实施例31.021.7814实施例41.051.8215实施例51.021.7514对照组11.011.7212对照组20.951.6010对照组30.971.6511

[0120]

从上表3可知,相比于对照组1~3采用的生活饮用水、ro水以及与本发明组分不同的激活水制曲和发酵,实施例1~5采用上述激活水制曲且采用上述发酵用水发酵,制得的酱油中的氨氮、全氮含量和肽含量均有所提高。

[0121]

其中,实施例1与实施例5相比较,区别仅在于实施例5的发酵步骤没有采用实施例1中的发酵用水。可见,实施例1同时采用激活水制曲和采用发酵用水进行发酵,制得的酱油中的氨氮、全氮含量和肽含量均有不同程度的提升。

[0122]

此外,在发酵过程中不需要特别处理,完全可以实现正常生产。

[0123]

3、酱油的感官鉴评

[0124]

本发明进一步将实施例1~5和对照组1发酵的酱油进行感官鉴评。通过专业的感官鉴评人员从酱油的色泽、香气、涩味、鲜味和回甘几个维度进行打分。每个维度有5个打分等级,分别为1、2、3、4、5分。得到的打分情况通过绘图,得到如下图2~6所示的实施例1~5的酱油的酿造方法制得的酱油与对照组1的酱油的感官鉴评结果图。

[0125]

如上图2~5所示,与对照组1采用生活饮用水制曲和发酵的酱油相比,实施例1~4采用激活水制曲和发酵用水发酵制得的酱油,在回甘、鲜味和涩味上有不同程度的改善,而且在色泽、香气上表现也要更优。如图6所示,实施例5采用激活水制曲和生活饮用水发酵制得的酱油在回甘、鲜味上有不同程度的改善,且在色泽、香气上表现相当,仅在涩味上存在不足。

[0126]

综上来看,采用激活水制曲和发酵用水发酵制得的酱油显著改善酱油的蛋白质转化、口感与风味,全面提升酱油质量。

[0127]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0128]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并

不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准,说明书及附图可以用于解释权利要求的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1