一种广式豆豉的制作方法与流程

1.本发明涉及豆豉的制作方法,具体涉及一种广式豆豉的制作方法。

背景技术:

2.豆豉作为我国的一种传统发酵豆制品,因其良好的口感,丰富的营养价值受到人们的青睐。阳江地区的广式豆豉以黑豆为原料,采用米曲霉为主导菌种进行制曲,经过浸泡、蒸煮、冷却、自然制曲、洗霉、后发酵、晒制等工序制成;其制作工艺亦如于新,黄小丹编著的《传统豆制品加工技术》在p246所指出的曲霉型豆豉工艺流程:大豆

→

浸泡

→

蒸熟

→

摊晾

→

制曲

→

洗霉

→

拌料

→

发酵

→

晒干

→

成品。

3.其中洗霉是广式豆豉制作工艺中必不可少的工序,目的在于洗去制曲后豆表面附着的孢子和菌丝,使原料有一定限度的水解;一方面大豆中的蛋白质、淀粉能在一定的条件下分解成氨基酸、糖、醇、酸、酯等,以构成豆豉的风味物质;另一方面,不致因过度分解使可溶物增多而从豆粒中流失出来,造成豆粒表面粗糙、变形和失去光泽;另外,若将附有大量孢子和菌丝的成曲不经清洗直接发酵,则产品会带有强烈的苦涩味和霉味。所以洗霉工序的作用是使豆豉保持颗粒完整、油润光亮的外形和特殊的风味,因此,洗霉工序还是传统豆豉生产工艺中的关键工序之一。

4.但是洗霉工序需要很大的用水量,例如,对1吨黑豆进行洗霉需用水约7.5吨,而且洗霉用水不能循环利用,造成水资源的浪费。同时,洗霉过程会造成使成曲脱皮,脱皮率大约是10%~20%,影响豆豉的外观。

技术实现要素:

5.本发明的目的在于提供一种广式豆豉的制作方法,采用复合菌种制曲,配合调整制曲工艺,达到省去洗霉工序的目的,同时保证豆豉颗粒完整、外形黑亮有光泽及风味优良。

6.为解决上述技术问题,本发明所采取的技术方案是:

7.一种广式豆豉的制作方法,包括以下步骤:

8.(1)原料处理:选取黑豆,去杂后浸泡,然后进行蒸煮;

9.(2)接种:将步骤(1)蒸煮后的黑豆冷却,接种孢子数比例为3~4∶1∶1的毛霉、米曲霉和黄曲霉;

10.(3)制曲:步骤(2)得到的曲料移入曲池制曲,总制曲时长为48~52h;曲料入池36h后,温度控制在28~32℃;

11.(4)拌料:制曲完成后,向曲料添加食盐,混合均匀,再静置0.5~1.5h使盐充分渗入豆中,然后将盐水排出;

12.(5)后发酵:将步骤(4)曲料省去洗霉工序,直接装入容器进行发酵;发酵完成后,进行干燥,即得豆豉。

13.本发明通过采用复合菌种进行制曲,利用复合菌种的不同菌种的不同特性取长补

短,并配合调整制曲工艺,来控制孢子产量,使成曲的菌丝被盐水溶解和微生物发酵而自溶,孢子随盐水排出,使豆粒中的蛋白质、淀粉有适度的水解,达到与现有洗霉工序相同的目的,使豆豉保持颗粒完整、油润光亮的外形和特殊的风味,从而省去洗霉工序。

14.其中本发明人在研发过程中对多家豆豉生产厂家的曲料进行分离纯化,发现现有生产豆豉发酵的菌种一般为米曲霉、黄曲霉等单一菌种,并以米曲霉为最多,可以说米曲霉是现有豆豉发酵的主要菌种。本发明人分别试验单独使用米曲霉、毛霉、黄曲霉给黑豆接种进行发酵,发现米曲霉的发酵效果最好,检测的氨基酸水平也最高,但米曲霉存在孢子数量多,附着在豆粒表面难以清洗干净的问题。而单独使用毛霉或黄曲霉发酵,相比米曲霉都更容易清洗,但它们的不足之处是发酵缓慢,在与米曲霉同等时间下进行发酵,豆豉发酵不透彻,导致豆豉风味不足。并且,本发明人经过对比试验发现,上述三种菌种分别进行豆豉发酵与豆豉传统自然发酵相比,风味均相对单一。

15.为此,本发明人为改善豆豉风味,多次尝试将不同菌种进行组合,模拟自然多菌种进行豆豉发酵,综合试验结果最后获得了本发明的技术方案。本发明摒弃现有以米曲霉为主的豆豉生产工艺,改为复合菌种进行豆豉发酵生产:复合菌种采用毛霉作为制曲的主导菌种,米曲霉和黄曲霉为辅的组合,利用毛霉具有菌丝长的特点,使孢子附着在豆粒表面时较为不紧密,容易随盐水排走,为后续成曲的菌丝能够被盐水溶解及微生物发酵而自溶后,孢子易于随盐水排走打下良好的基础;同时加入米曲霉,利用其发酵效果好的特性克服毛霉发酵缓慢的缺陷,使豆粒在产业化生产的短时间内也能够发酵完全;而由于米曲霉用量比毛霉少很多,所以米曲霉存在的菌丝短,孢子产量多而附着紧密的问题,被毛霉的压倒多数的配比量所大大缓解,所以相对于毛霉的3~4份孢子数,米曲霉仅加入1份孢子数;为了更好地提升豆豉风味,本发明在接种菌种中还加入了黄曲霉,以便模拟传统的自然多菌种发酵,增添豆豉的风味,并且黄曲霉也具有孢子在豆粒表面较易被盐水溶出的特点。然后,配合本发明所调整的制曲时间和制曲温度,能够有效控制孢子的产量,为豆粒中的蛋白质、淀粉的适度水解创造条件,而且降低制曲后期的温度有助于菌种产霉,提升豆豉风味。

16.所述步骤(3)的制曲,采用三段控温,前期为曲料入池后0~12h,温度为28~30℃;中期为曲料入池后12~36h,温度为30~34℃;后期时长为曲料入池后36h至成曲,温度为28~32℃。

17.本发明采取三段控温制曲中,前期采用较低温度,减少杂菌繁殖,促使目标菌种快速生长;中期的是菌种的高速增长期,由于随着菌种呼吸作用增强,产热增加,温度升高;后期通过降低温度和缩短时间,减少孢子的产生,同时较低温度有利于菌种产霉,使豆豉的风味提升,并减少苦味。

18.所述原料处理为:选取小颗粒的黑豆,其直径为4~5mm,百粒干豆重为18~22g;黑豆经过去石机和去土机筛选除去杂质;然后将黑豆加水浸泡,浸泡后掰开豆瓣,子叶平整充分舒展即可,再进行蒸煮。

19.本发明选取小颗粒的黑豆,(1)有利于提高了松化率,即发酵透彻松软的豆豉的比例,因为小颗粒黑豆直径小,菌丝更容易渗透到黑豆内部,发酵更彻底,可减少夹生豆豉的产生;(2)黑豆在制曲过程中,表皮会因脱水皱缩,小颗粒黑豆制曲时表面会相对光滑,孢子不易附着,方便后续的盐水溶出。

20.本发明推荐的实施方式如下:

21.所述浸泡时长为夏季浸泡6~8h,冬季浸泡10~12h;加水量为黑豆重的1~1.5倍。

22.所述蒸煮是将浸泡后沥干表面水分的黑豆,置于旋转蒸煮锅进行蒸煮20~35分钟;蒸煮过程中压力为0.1~0.12mpa,温度为110~121℃。采用旋转蒸煮锅,可以提升蒸煮效率,减少蒸汽的浪费。

23.进一步,所述蒸煮的具体过程为:在黑豆进入旋转蒸煮锅前,排出罐内的冷空气,输入黑豆,黑豆进豆量为锅内体积的80~90%;盖上蒸煮锅盖子,打开进气阀,使压力上升至0.1~0.12mpa之间,控制锅内温度在110~121℃之间,同时控制锅体旋转,蒸煮20~35min;蒸煮结束后关闭进气阀,压力降为零后排出黑豆。

24.所述步骤(2)中黑豆在自然冷却至35℃以下后进行接种;接种量为黑豆重的0.04%~0.06%。

25.所述制曲的过程采用条形曲池进行通风制曲,曲池长宽高为:6m*1.5m*1m,曲池下方设置可装卸式格栅板通风底部,曲料放置在格栅板上,格栅板下方设置通风道,风机设置在所述通风道一端,当启动风机时,风可以通过通风道和格栅板的格栅从下向上吹过曲料,从而达到曲料从下之上都能得到均匀通风的目的;所述制曲的过程每24

±

2h翻曲一次,并将温控系统与风机联动,当温度超过设置温度时开启风机降温。

26.所述制曲的过程湿度控制在85~95%,减少豆粒表面失水干瘪皱缩的情况。

27.所述拌料的过程中食盐的添加量为步骤(3)制得曲料重量的10%~12%。

28.所述步骤(5)的发酵条件是:室内恒温45℃发酵30~32天,或室内常温发酵58~62天。

29.所述步骤(5)的容器是具有可拆卸式底部的不锈钢罐,发酵过程中可将多余的水分由底部排出。

30.本发明的有益效果是:

31.本发明采用孢子数比例为3~4∶1∶1的毛霉、米曲霉和黄曲霉进行制曲,以及调整制曲时间和温度,控制孢子产量,使豆粒中的蛋白质、淀粉有适度的水解,省去洗霉工序,保证豆豉外观黑亮有光泽,及风味优良、无苦味;而且进一步采用三段控温制曲,前期低温促使目标菌种加快生长,后期低温有利于菌种产霉,同时减少孢子的产生,使豆豉的风味提升,并减少苦味。

32.本发明的豆豉制作方法省去了现有制作工艺中的洗霉工序,属于克服了传统技术偏见的改进,它不仅显著提高了豆豉的生产效率,同时消除了洗霉不当对豆豉成品的负面影响,更重要的是减少了生产用水与污水排放,既节约了生产成本,又减少了环境污染,使豆豉生产改进为绿色环保生产,具有很好的经济效益和社会效益。

具体实施方式

33.以下实施例仅用于阐述本发明,而本发明的保护范围并非仅仅局限于以下实施例。所述技术领域的普通技术人员依据以上本发明公开的内容和各参数所取范围,均可实现本发明的目的。

34.对比例一

35.1)取直径为4~5mm,百粒干重20g的东北黑豆1000kg,经去石机和去土机筛选除去杂质后投入泡豆罐中,加入1500kg水浸泡6小时。

36.2)排出水分并沥干黑豆表面水分;将泡发后的黑豆输入旋转蒸煮锅内蒸煮,进豆量为锅内体积的80%。盖上锅盖,打开进气阀,使压力上升至0.1mpa范围,锅内温度在115

±

2℃蒸煮20分钟。蒸煮完成后关闭进气阀,使压力降为零后出锅。

37.3)将出锅后的黑豆倒出,自然摊凉降温至35℃以下。

38.4)按照孢子数比例为2∶1∶1的毛霉、米曲霉和黄曲霉准备悬菌液,以黑豆质量的0.04%的比例,即0.4kg菌种进行接种。具体步骤为将悬菌液溶于水中,由接种机均匀喷洒在豆粒表面。

39.5)制曲采用条形曲池进行通风制曲,曲池长宽高为:6m*1.5m*1m,曲池底部为可装卸式底部。制曲周期52h,过程分三段控温。入池后开风机2h,前期0~12h,控制曲料温度28~30℃,中期12~36h控制温度30~34℃,后期36~52h控制温度28~32℃,在23h和50h时分别用设备翻曲一次。制曲过程中微生物的生长使曲料温度上升,期间将温控系统与风机联动,当温度超过设置温度时开启风机降温;若温度低于设置温度时可适度加热。制曲过程湿度控制在90%。

40.6)制曲完成后按曲料重量的11%添加食盐,搅拌混合均匀后静置1.5h。

41.7)此时发现,当毛霉、米曲霉、黄曲霉的孢子数比例为2∶1∶1时,曲料表面覆盖孢子过多,菌丝偏少,静置后盐水无法溶出。故进行洗霉操作。

42.8)洗霉后将曲料装入不锈钢发酵罐中恒温45℃发酵30天。

43.9)发酵后采用烘干设备将其烘干至水分低于35%,即得豆豉。

44.对比例二

45.1)取直径为4~5mm,百粒干重20g的东北黑豆1000kg,经去石机和去土机筛选除去杂质后投入泡豆罐中,加入1500kg水浸泡6小时。

46.2)排出水分并沥干黑豆表面水分;将泡发后的黑豆输入旋转蒸煮锅内蒸煮,进豆量为锅内体积的80%。盖上锅盖,打开进气阀,使压力上升至0.1mpa,锅内温度在115

±

2℃蒸煮20分钟。

47.蒸煮完成后关闭进气阀,使压力降为零后出锅。

48.3)将出锅后的黑豆倒出,自然摊凉降温至35℃以下。

49.4)按照孢子数比例为2∶1∶1的毛霉、米曲霉和黄曲霉准备悬菌液,以黑豆质量的0.04%的比例,即0.4kg菌种进行接种。具体步骤为将悬菌液溶于水中,由接种机均匀喷洒在豆粒表面。

50.5)制曲采用条形曲池进行通风制曲,曲池长宽高为:6m*1.5m*1m,曲池底部为可装卸式底部。制曲周期60h,过程分三段控温。入池后开风机2h,前期0~16h,控制曲料温度28~30℃,中期16~42h控制温度30~34℃,后期42~62h控制温度28~32℃,在24h、48h和60h时分别用设备翻曲一次。制曲过程中微生物的生长使曲料温度上升,期间将温控系统与风机联动,当温度超过设置温度时开启风机降温,若温度低于设置温度时可适度加热。制曲过程湿度控制在90%。

51.6)制曲完成后按曲料重量的11%添加食盐,搅拌混合均匀后静置1.5h。

52.7)此时发现,当毛霉、米曲霉、黄曲霉的比例为2∶1∶1时,曲料表面覆盖孢子过多,菌丝偏少,静置后盐水无法溶出。故进行洗霉操作。

53.8)洗霉后将曲料装入不锈钢发酵罐中恒温45℃发酵30天。

54.9)发酵后采用烘干设备将其烘干至水分低于35%,即得豆豉。

55.对比例三

56.1)取直径为4~5mm,百粒干重20g的东北黑豆1000kg,经去石机和去土机筛选除去杂质后投入泡豆罐中,加入1500kg水浸泡6小时。

57.2)排出水分并沥干黑豆表面水分;将泡发后的黑豆输入旋转蒸煮锅内蒸煮,进豆量为锅内体积的80%。盖上锅盖,打开进气阀,使压力上升至0.1mpa,控制锅内温度在115

±

2℃之间蒸煮20分钟。

58.蒸煮完成后关闭进气阀,使压力降为零后出锅。

59.3)将出锅后的黑豆倒出,自然摊凉降温至35℃以下。

60.4)按照孢子数比例为6∶1∶1的毛霉、米曲霉和黄曲霉准备悬菌液,以黑豆质量的0.04%的比例,即0.4kg菌种进行接种。具体步骤为将悬菌液溶于水中,由接种机均匀喷洒在豆粒表面。

61.5)制曲采用条形曲池进行通风制曲,曲池长宽高为:6m*1.5m*1m,曲池底部为可装卸式底部。制曲周期52h,过程分三段控温。入池后开风机2h,前期0~12h,控制曲料温度28~30℃,中期12~36h控制温度30~34℃,后期36~52h控制温度28~32℃,在23h和50h时分别用设备翻曲一次。制曲过程中微生物的生长使曲料温度上升,期间将温控系统与风机联动,当温度超过设置温度时开启风机降温;若温度低于设置温度时可适度加热。制曲过程湿度控制在90%。

62.6)制曲完成后按曲料重量的11%添加食盐,搅拌混合均匀后静置1.5h。

63.7)此时发现,当毛霉、米曲霉、黄曲霉的比例为6∶1∶1时,曲料表面覆盖孢子偏少,菌丝过多,静置后盐水无法溶出。故进行洗霉操作。

64.8)洗霉后将曲料装入不锈钢发容器中恒温45℃发酵30天。

65.9)发酵后采用烘干设备将其烘干至水分低于35%,即得豆豉。

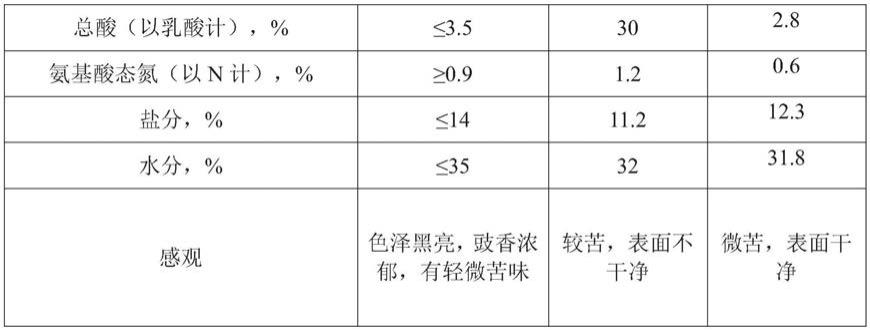

66.对上述对比例一和三的成品进行检测,结果如表1。

67.表1

[0068][0069][0070]

对比例一中毛霉、米曲霉、黄曲霉比例为2∶1∶1,曲料表面覆盖有较多孢子,菌丝少,无法利用盐水溶出,即使经过洗霉操作,成品苦涩味较重,表面不干净。对比例二的复合菌种比例与对比例一相同,但三段控温制曲时间与对比例不同,制曲时间达60h,结果也存

在与对比例一相同的问题。

[0071]

对比例三中毛霉、米曲霉、黄曲霉比例为6∶1∶1,曲料表面覆盖有较多菌丝,孢子数量不足,而亦无法利用盐水溶出,且成品氨基酸态水平偏低,影响风味。

[0072]

实施例一

[0073]

(1)选用的黑豆为东北小颗粒豆2500kg,直径为4~5mm,百粒干豆重为20g,水分12%,经去石机和去土机筛选除去杂质后投入泡豆罐中;泡豆罐直径为2.5m,加水没过豆子表面30cm,水量约为黑豆重量的1倍,浸泡6h,随机取豆50颗,掰开豆瓣,子叶平整即可。打开底部排水阀排水1h,使泡豆罐内的水彻底排出。

[0074]

(2)浸泡后排出多余水分,沥干表面水分,将泡发后的黑豆输入旋转蒸煮锅内,黑豆进锅前,排除锅内的冷空气;进豆量为锅内体积的90%。盖上锅盖,打开进气阀,使压力上升至0.10mpa,锅内温度为112

±

2℃,同时控制蒸煮锅旋转。蒸煮25分钟,关闭进气阀。压力降为零后即可出锅。

[0075]

(3)蒸煮后的黑豆倒出,自然摊凉,降温至35℃以下,接种毛霉、米曲霉和黄曲霉,三者的孢子数比例为3∶1∶1,总接种量是黑豆质量的0.04%。具体的接种方式为,将毛霉、米曲霉和黄曲霉的悬菌液按上述比例溶于100kg水中,由接种机均匀喷洒在豆粒表面。

[0076]

(4)制曲采用条形曲池进行通风制曲,曲池长宽高为:6m*1.5m*1m,曲池底部为可装卸式格栅式通风底部。将接种后的黑豆分5条曲池发酵,每条曲池的熟豆量约800kg。发酵周期50h,制曲过程分三段控温。入池后开风机2h,前期0~12h,控制曲料温度28~30℃,中期12~36h控制温度30~34℃,后期36~50h,控制温度28~32℃,在24h和48h时分别用设备翻曲一次。制曲过程中微生物的生长使曲料温度上升,期间将温控系统与风机联动,当温度超过设置温度时开启风机降温;若温度低于设置温度时可适度加热。制曲过程湿度控制在85%。

[0077]

(5)制曲完成后,按曲料重量的12%的比例添加食盐,使其混合均匀;将拌盐后的曲料静置1h,让多余的盐水流出。

[0078]

(6)将所得曲料装入直径为1m,高为1.2m的不锈钢发酵罐中,室内45℃恒温放置,发酵30天。

[0079]

(7)发酵完成后,采用烘干设备烘干至水分35%以下,即得豆豉。

[0080]

实施例二

[0081]

(1)选用的黑豆为东北小颗粒豆2400kg,直径为4~5mm,百粒干豆重为20g,水分11%,经去石机和去土机筛选除去杂质后投入泡豆罐中,泡豆罐直径为2.5m,加水没过豆子表面30cm,水量约为黑豆重量的1倍,浸泡8h,随机取豆50颗,掰开豆瓣,子叶平整即可。打开底部排水阀排水1.5h。

[0082]

(2)浸泡后排出多余水分,沥干表面水分,将泡发后的黑豆输入旋转蒸煮锅内,黑豆进锅前,排除锅内的冷空气;进豆量为锅内体积的85%。盖上锅盖,打开进气阀,使压力上升至0.12mpa,锅内温度为119

±

2℃,同时控制蒸煮锅旋转。蒸煮30min,关闭进气阀。压力降为零后即可出锅。

[0083]

(3)蒸煮后的黑豆倒出,自然摊凉,降温至35℃以下,接种毛霉、米曲霉和黄曲霉,三者的孢子数比例为10∶3∶3,总接种量是黑豆质量的0.06%。具体的接种方式为,将毛霉、米曲霉和黄曲霉的悬菌液按上述比例溶于100kg水中,由接种机均匀喷洒在豆粒表面。

[0084]

(4)制曲采用条形曲池进行通风制曲,曲池长宽高为:6m*1.5m*1m,曲池底部为可装卸式格栅式通风底部。将接种后的黑豆分5条曲池发酵,每条曲池的熟豆量约800kg。发酵周期52h,制曲过程分三段控温。入池后开风机2h,前期0~12h,控制曲料温度28~30℃,中期12~36h控制温度30~34℃,后期36~52h,控制温度28~32℃,在23h和50h时分别用设备翻曲一次。制曲过程中微生物的生长使曲料温度上升,期间将温控系统与风机联动,当温度超过设置温度时开启风机降温;若温度低于设置温度时可适度加热。制曲过程湿度控制在89%。

[0085]

(5)制曲完成后,按曲料重量的11%的比例添加食盐,使其混合均匀,拌盐后静置1.5h后,让多余的污水流出。

[0086]

(6)将所得曲料装入直径为1m,高为1.2m的不锈钢发酵罐中,室内常温,约30~33℃放置,发酵58天。

[0087]

(7)发酵完成后,采用烘干设备烘干至水分35%以下,即得豆豉。

[0088]

实施例三

[0089]

(1)选用的黑豆为东北小颗粒豆2400kg,直径为4~5mm,百粒干豆重为20g,水分11%,经去石机和去土机筛选除去杂质后投入泡豆罐中,泡豆罐直径为2.5m,加水没过豆子表面30cm,水量约为黑豆重量的1倍,浸泡8h,随机取豆50颗,掰开豆瓣,子叶平整即可。打开底部排水阀排水2h。

[0090]

(2)浸泡后排出多余水分,沥干表面水分,将泡发后的黑豆输入旋转蒸煮锅内;黑豆进锅前,排除锅内的冷空气,进豆量为锅内体积的80%。盖上锅盖,打开进气阀,使压力上升至0.11mpa,锅内温度为115

±

2℃,同时控制蒸煮锅旋转。蒸煮35min,关闭进气阀。压力降为零后即可出锅。

[0091]

(3)蒸煮后的黑豆倒出,自然摊凉,降温至35℃以下,接种毛霉、米曲霉和黄曲霉,三者的孢子数比例为4∶1∶1,总接种量是黑豆质量的0.04%。具体的接种方式为,将毛霉、米曲霉和黄曲霉的悬菌液按上述比例溶于100kg水中,由接种机均匀喷洒在豆粒表面。

[0092]

(4)制曲采用条形曲池进行通风制曲,曲池长宽高为:6m*1.5m*1m,曲池底部为可装卸式格栅式通风底部。将接种后的黑豆分5条池发酵,每条曲池的熟豆量约800kg。发酵周期52h,制曲过程分三段控温。入池后开风机3h,前期0112h,控制曲料温度28130℃,中期14136h控制温度30134℃,后期36152h,控制温度28132℃,在24h和48h时分别用设备翻曲一次。制曲过程中微生物的生长使曲料温度上升,期间将温控系统与风机联动,当温度超过设置温度时开启风机降温;若温度低于设置温度时可适度加热。制曲过程湿度控制在92%。

[0093]

(5)制曲完成后,按曲料重量的12%的比例添加食盐,使其混合均匀,拌盐后静置1.5h,让多余的盐水流出。

[0094]

(6)将所得曲料装入直径为1m,高为1.2m的不锈钢发酵罐中,室内恒温45℃放置,发酵32天。

[0095]

(7)发酵完成后,采用烘干设备烘干至水分35%以下,即得豆豉。

[0096]

实施例四

[0097]

(1)选用的黑豆为东北小颗粒豆2500kg,直径为4~5mm,百粒干豆重为20g,水分12%,经去石机和去土机筛选除去杂质后投入泡豆罐中;泡豆罐直径为2.5m,加水没过豆子表面32cm,水量约为黑豆重量的1.2倍,浸泡10h,随机取豆50颗,掰开豆瓣,子叶平整即可。

打开底部排水阀排水1.5h,使泡豆罐内的水彻底排出。

[0098]

(2)浸泡后排出多余水分,沥干表面水分,将泡发后的黑豆输入旋转蒸煮锅内,黑豆进锅前,排除锅内的冷空气;进豆量为锅内体积的83%。盖上锅盖,打开进气阀,使压力上升至0.10mpa,锅内温度为117

±

2℃,同时控制蒸煮锅旋转。蒸煮25min,关闭进气阀。压力降为零后即可出锅

[0099]

(3)蒸煮后的黑豆倒出,自然摊凉,降温至35℃以下,接种毛霉、米曲霉和黄曲霉,三者的孢子数比例为3∶1∶1,接种量是黑豆质量的0.06%。具体的接种方式为,将培养好的悬菌液按上述比例溶于100kg水中,由接种机均匀喷洒在豆粒表面。

[0100]

(4)制曲采用条形曲池进行通风制曲,曲池长宽高为:6m*1.5m*1m,曲池底部为可装卸式格栅式通风底部。将接种后的黑豆分5条曲池发酵,每条曲池的熟豆量约800kg。发酵周期48h,制曲过程分三段控温。入池后开风机2h,前期0~12h,控制曲料温度28~30℃,中期12~36h控制温度30~34℃,后期36~48h,控制温度28~32℃,在22h和46h时分别用设备翻曲一次。制曲过程中微生物的生长使曲料温度上升,期间将温控系统与风机联动,当温度超过设置温度时开启风机降温;若温度低于设置温度时可适度加热。制曲过程湿度控制在85%。

[0101]

(5)制曲完成后,按曲料重量的12%的比例添加食盐,使其混合均匀;将拌盐后的曲料静置1h,让多余的盐水流出。

[0102]

(6)将所得曲料装入直径为1m,高为1.2m的不锈钢发酵罐中,室外常温放置,发酵58天。

[0103]

(7)发酵完成后,采用烘干设备烘干至水分35%以下,即得豆豉。

[0104]

实施例五

[0105]

(1)选用的黑豆为东北小颗粒豆2500kg,直径为4~5mm,百粒干豆重为20g,水分12%,经去石机和去土机筛选除去杂质后投入泡豆罐中;泡豆罐直径为2.5m,加水没过豆子表面34cm,水量约为黑豆重量的1.5倍,浸泡12h,随机取豆50颗,掰开豆瓣,子叶平整即可。打开底部排水阀排水1.5h,使泡豆罐内的水彻底排出。

[0106]

(2)浸泡后排出多余水分,沥干表面水分,将泡发后的黑豆输入旋转蒸煮锅内,黑豆进锅前,排除锅内的冷空气;进豆量为锅内体积的87%。盖上锅盖,打开进气阀,使压力上升至0.10mpa,锅内温度为114

±

2℃,同时控制蒸煮锅旋转。蒸煮20min,关闭进气阀。压力降为零后即可出锅

[0107]

(3)蒸煮后的黑豆倒出,自然摊凉,降温至35℃以下,接种毛霉、米曲霉和黄曲霉,三者的孢子数比例为4∶1∶1,接种量是黑豆质量的0.04%。具体的接种方式为,将培养好的悬菌液按上述比例溶于100kg水中,由接种机均匀喷洒在豆粒表面。

[0108]

(4)制曲采用条形曲池进行通风制曲,曲池长宽高为:6m*1.5m*1m,曲池底部为可装卸式格栅式通风底部。将接种后的黑豆分5条曲池发酵,每条曲池的熟豆量约800kg。发酵周期50h,制曲过程分三段控温。入池后开风机2h,前期0~12h,控制曲料温度28~30℃,中期12~36h控制温度30~34℃,后期36~50h,控制温度28~32℃,在22h和48h时分别用设备翻曲一次。制曲过程中微生物的生长使曲料温度上升,将温控系统与风机联动,当温度超过设置温度时开启风机降温;若温度低于设置温度时可适度加热。制曲过程湿度控制在95%。

[0109]

(5)制曲完成后,按曲料重量的12%的比例添加食盐,使其混合均匀;将拌盐后的

曲料静置1h,让多余的盐水流出。

[0110]

(6)将所得曲料装入直径为1m,高为1.2m的不锈钢发酵罐中,室外常温放置,发酵62天。

[0111]

(7)发酵完成后,采用烘干设备烘干至水分35%以下,即得豆豉。

[0112]

对实施例一至五制得的豆豉根据表3的检测标准进行质量检测,对实施例一至三感官评价,其结果如表2、表4所示,其中表4中的感官评价,共有31人尝试后统计结果,以多数人意见作为统计结果。

[0113]

表2

[0114][0115]

表3

[0116][0117]

表4

[0118][0119]

注:阳江桥豆豉为传统工艺制作,黑豆经浸泡、蒸煮、摊晾、自然制曲(曲霉为主)、洗霉、拌盐、装坛发酵、晒干制成。

[0120]

从表2的结果可知,本发明方法制作的豆豉符合豆豉质量标准的要求。而且从表4结果可见,本发明方法制作的豆豉,即使没有经过洗霉工序,但仍保持黑亮有光泽的外观,以及相比传统工艺制作的豆豉具有更低的苦味,和较好的风味。

[0121]

本发明可用其他的不违背本发明的精神或主要特征的具体形式来概述。本发明的上述实施例都只能认为是对本发明的说明而不是限制。因此凡是依据本发明的实质技术对以上实施例所作的任何细微修改、等同变化与修饰,均属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1