一种用于麻圆生产的复合酶制剂及其使用方法与流程

1.本发明属于酶制剂技术领域,具体涉及一种用于麻圆生产的复合酶制剂及其使用方法。

背景技术:

2.麻圆,也称麻团、麻球、珍袋或油堆,是一种中国特色油炸面食。麻圆是用糯米粉加白糖、油和水揉制成形,再经入锅油炸而成的,因其呈圆团形,表面又沾裹有芝麻,故名麻圆,有些会有麻茸、豆沙等馅料。麻圆是沪苏浙皖一带的经典小吃,也是广东及港澳地区常见的贺年食品。

3.麻圆虽然是一种极为普遍的小吃,制作过程也并不复杂,但是目前还停留在手工作坊式生产阶段,多是现产现销,规模小,产量小,保鲜、保质期短,不方便流通贮存,而且加工过程随意性大,没有标准化生产工艺,许多厨师由于制作技巧有所欠缺,做出来的麻圆并不理想,要么太硬,要么太软,或者表面开裂,达不到外酥里嫩的口感,导致产品质量不稳定。因此,本发明提供了一种用于麻圆生产的复配酶制剂,一方面可以改善麻圆的品质,另一方面可明显降低对制作者的技巧要求,并减少批次间的差异,有利于实现大规模的工业化生产。

技术实现要素:

4.本发明的目的是克服现有技术中没有标准化生产工艺,产品质量依赖于操作者技巧的问题。

5.为此,本发明提供了一种用于麻圆生产的复合酶制剂,包括:质量比为10

‑

30%的α

‑

淀粉酶、5

‑

15%的葡萄糖氧化酶、5

‑

15%的谷氨酰胺转氨酶、2

‑

8%的木聚糖酶、2

‑

8%的脂肪酶、2

‑

8%稳定剂和16

‑

74%的载体。

6.具体的,上述α

‑

淀粉酶的酶活为1

×

104u/g;所述葡萄糖氧化酶的酶活为1

×

104u/g;所述谷氨酰胺转氨酶的酶活为2

×

103u/g;所述木聚糖酶的酶活为1

×

105u/g;所述脂肪酶的酶活为2

×

105u/g。

7.具体的,上述稳定剂包括氯化钠、黄原胶、甘油、海藻糖、甘露醇、山梨醇、肌醇中的一种或几种组合。

8.具体的,上述载体包括玉米淀粉、小麦淀粉、木薯淀粉、马铃薯淀粉、绿豆淀粉、β

‑

环糊精、麦芽糊精、变性淀粉中的一种或几种组合。

9.具体的,上述复合酶制剂包括质量比为20%的α

‑

淀粉酶、15%的葡萄糖氧化酶、10%的谷氨酰胺转氨酶、10%的木聚糖酶、5%的脂肪酶、5%稳定剂和35%的载体。

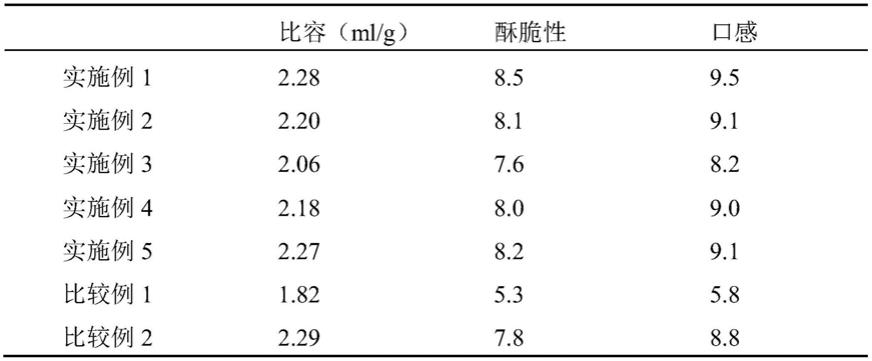

10.具体的,上述复配酶制剂的剂型为液体剂、粉剂或微粒剂。

11.本发明还提供了一种复合酶制剂在麻圆生产中的使用方法,包括以下步骤:

12.(1)制备如权利要求1

‑

6中任意一项所述的用于麻圆生产的复合酶制剂,备用;

13.(2)称取糯米粉、白砂糖,将步骤(1)制备的复合酶制剂加入到糯米粉中进行酶解,

同时将白砂糖溶于水后加入到糯米粉中进行搅拌和制,揉搓成生粉团;

14.(3)称取1/8

‑

1/12的生粉团放入沸水中煮成熟粉团,取出煮制后的熟粉团,沥水,和剩余的生粉团一起揉匀成粉团;

15.(4)将粉团密封放置进行饧面,得到生坯,使用生坯炸制麻圆。

16.具体的,上述步骤(2)中复合酶制剂的添加量为糯米粉质量的0.05%

‑

0.2%。

17.具体的,上述步骤(2)中酶解温度为20~70℃,ph为5.0~8.0。

18.具体的,上述步骤(4)中饧面时间为2

‑

4h。

19.与现有技术相比,本发明具有以下优点和有益效果:

20.(1)本发明提供的这种用于麻圆生产的复合酶制剂属于绿色安全型生物添加剂,符合现代食品消费理念,炸制前使用该复合酶制剂对麻圆原料糯米粉进行酶解处理后,不仅能增大麻圆的体积,改善麻圆的外观,还能改善麻圆的组织,使麻圆更加酥脆,提升麻圆的口感。

21.(2)本发明提供复合酶制剂在麻圆生产中的使用方法对原麻圆加工过程基本无影响,仅多了投料酶制剂并混匀这一简单操作,无须对原有麻圆制作流程进行过多调整,可明显降低对制作者的技巧要求,并减少批次间的差异,有利于实现麻圆的工业化生产,具有一定的经济效益和社会效益,通过使用本复配酶制剂可获得品质更佳的麻圆。

具体实施方式

22.下面将结合实施例对本发明中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。尽管已经详细描述了本发明的代表性实施例,但是本发明所属技术领域的普通技术人员将理解,在不脱离本发明范围的情况下可以对本发明进行各种修改和改变。因此,本发明的范围不应局限于实施方案,而应由所附权利要求及其等同物来限定。

23.本发明提供了一种用于麻圆生产的复合酶制剂,包括:质量比为10

‑

30%的α

‑

淀粉酶、5

‑

15%的葡萄糖氧化酶、5

‑

15%的谷氨酰胺转氨酶、2

‑

8%的木聚糖酶、2

‑

8%的脂肪酶、2

‑

8%稳定剂和16

‑

74%的载体。

24.其中α

‑

淀粉酶能够水解直链淀粉和支链淀粉中的α

‑

1,4

‑

糖苷键,产生大量可溶性糊精、少量麦芽糖和葡萄糖,起到软化面团、改善面团延展性的作用,可促进麻圆油炸时体积膨胀;葡糖氧化酶能催化葡萄糖氧化为葡萄糖酸和过氧化氢,提高面团的吸水率,使面制品形态更为饱满,有一定抗老化作用,还能强面筋的强度,提高最大粘度,从而提高面团稳定性和机械耐受力率,改善麻圆质量;谷氨酰胺转氨酶能催化酰基转移反应,促使蛋白质分子内交联、分子间交联以及蛋白质和氨基酸之间交联,从而增强面筋的网络结构和面团的稳定性,使产出的麻圆的体积和比容均有所增大;木聚糖酶通过水解木聚糖分子的β

‑

1,4

‑

糖苷键,将木聚糖水解为小分子寡糖和木二糖等低聚木糖以及少量的木糖和阿拉伯糖,催化水解面粉中的不可溶性木聚糖,软化面团,增强面团的延伸性,改善面团的机械加工性能,还能提高面筋网络弹性,改善内部组织结构,从而提升麻圆品质;脂肪酶能分解来自于动植物的油脂、甘油三酯、磷脂等,生成小分子单双甘脂、脂肪酸、甘油等,特别适用于面制品和焙烤食品的品质改良,它能改善麻圆的白度和表皮光泽度,内部组织更细腻,气孔更加细小均匀。

25.具体的,所述α

‑

淀粉酶的酶活为1

×

104u/g;所述葡萄糖氧化酶的酶活为1

×

104u/g;所述谷氨酰胺转氨酶的酶活为2

×

103u/g;所述木聚糖酶的酶活为1

×

105u/g;所述脂肪酶的酶活为2

×

105u/g。

26.进一步地,稳定剂包括但不限于氯化钠、黄原胶、甘油、海藻糖、甘露醇、山梨醇、肌醇中的一种或几种组合,优选为氯化钠;载体包括但不限于玉米淀粉、小麦淀粉、木薯淀粉、马铃薯淀粉、绿豆淀粉、β

‑

环糊精、麦芽糊精、变性淀粉中的一种或几种组合,优选为玉米淀粉。

27.具体的,上述复合酶制剂包括质量比为20%的α

‑

淀粉酶、15%的葡萄糖氧化酶、10%的谷氨酰胺转氨酶、10%的木聚糖酶、5%的脂肪酶、5%稳定剂和35%的载体。

28.为了便于在麻圆加工工艺中使用,所述复配酶制剂可制备为液体剂、粉剂或微粒剂。

29.本发明还提供了一种复合酶制剂在麻圆生产中的使用方法,包括以下步骤:

30.(1)按配比称取α

‑

淀粉酶、葡萄糖氧化酶、谷氨酰胺转氨酶、木聚糖酶、脂肪酶、稳定剂和载体,混合均匀后制成复合酶制剂备用;

31.(2)称取糯米粉、白砂糖,将步骤(1)制备的复合酶制剂加入到糯米粉中进行酶解,同时将白砂糖溶于水后加入到糯米粉中进行搅拌和制,揉搓成生粉团;

32.其中,复合酶制剂的添加量为糯米粉质量的0.05%

‑

0.2%;酶解温度为20~70℃,ph为5.0~8.0。

33.(3)称取1/8

‑

1/12的生粉团放入沸水中煮成熟粉团,取出煮制后的熟粉团,沥水,和剩余的生粉团一起揉匀成粉团;

34.(4)将粉团密封放置进行饧面,得到生坯,使用生坯炸制麻圆;

35.其中,饧面时间为2

‑

4h。

36.下面通过具体实施例对本发明的复合酶制剂及其在麻圆生产中的使用效果进行研究,本发明实施例中使用的酶制剂为武汉新华扬生物股份有限公司的酶制剂产品。

37.实施例1:

38.本实施例提供了一种复合酶制剂及其在麻圆生产中的使用方法,包括以下步骤:

39.(1)按质量比称取20%的α

‑

淀粉酶、10%的葡萄糖氧化酶、10%的谷氨酰胺转氨酶、5%的木聚糖酶、5%的脂肪酶、5%的氯化钠和45%的玉米淀粉,混合均匀后作为复合酶制剂备用;

40.其中,α

‑

淀粉酶的酶活为1

×

104u/g,葡萄糖氧化酶的酶活为1

×

104u/g,谷氨酰胺转氨酶的酶活为2

×

103u/g,木聚糖酶的酶活为1

×

105u/g,脂肪酶的酶活为2

×

105u/g;

41.(2)称取200g糯米粉,以0.2%的添加量将步骤(1)制备的复合酶制剂加入到糯米粉中进行酶解,同时称取30g白砂糖并溶于130ml水后加入到糯米粉中低速搅拌和制3min,揉搓成生粉团;

42.(3)称取36g生粉团,放入沸水中煮10min,取出煮制后的熟粉团,沥水,和剩余的生粉团一起揉匀成粉团;

43.(4)将粉团分割成55g的剂子,用保鲜膜密封后于室温饧面3h得到生坯;调整油温至100℃,将生坯浸入油中,待麻球周身不断有气泡溢出时调高油温至120℃;用汤勺不断将油淋在麻球表面上,并不时翻动麻球使其受热均匀,炸制17min;调高油温至160℃,炸制约

1min,使麻球外壳上色,定型,捞出沥油

44.计算麻圆成品的比容,并根据麻圆形态对麻圆酥脆性进行打分,以1~10分计,分值越大代表酥脆性越好,共10人评判;根据麻圆成品的口感进行打分,以1~10分计,分值越大口感越好,共10人评判。结果如表1所示。

45.实施例2:

46.采用与实施例1相同的应用方法,区别在于步骤(2)中复合酶制剂的添加量为0.1%。

47.计算麻圆成品的比容,并采用实施例1的方法对麻圆酥脆性和口感进行打分,结果如表1所示。

48.实施例3:

49.采用与实施例1相同的应用方法,区别在于步骤(2)中复合酶制剂的添加量为0.05%。

50.计算麻圆成品的比容,并采用实施例1的方法对麻圆酥脆性和口感进行打分,结果如表1所示。

51.实施例4:

52.本实施例采用与实施例1相同的应用方法,区别在于本实施例的步骤(1)中按质量比称取10%的α

‑

淀粉酶、5%的葡萄糖氧化酶、5%的谷氨酰胺转氨酶、2%的木聚糖酶、2%的脂肪酶、2%的氯化钠和74%的玉米淀粉,混合均匀后作为复合酶制剂备用。

53.计算麻圆成品的比容,并采用实施例1的方法对麻圆酥脆性和口感进行打分,结果如表1所示。

54.实施例5:

55.采用与实施例1相同的应用方法,区别在于本实施例的步骤(1)中按质量比称取30%的α

‑

淀粉酶、15%的葡萄糖氧化酶、15%的谷氨酰胺转氨酶、8%的木聚糖酶、8%的脂肪酶、8%的氯化钠和16%的玉米淀粉,混合均匀后作为复合酶制剂备用。

56.计算麻圆成品的比容,并采用实施例1的方法对麻圆酥脆性和口感进行打分,结果如表1所示。

57.比较例1:

58.采用与实施例1相同的原料和方法炸制麻圆,区别在于糯米粉中不添加任何酶制剂。

59.计算麻圆成品的比容,并采用实施例1的方法对麻圆酥脆性和口感进行打分,结果如表1所示。

60.比较例2:

61.采用与实施例1相同的应用方法,区别在于本实施例的步骤(1)中按质量比称取20%的α

‑

淀粉酶、10%的葡萄糖氧化酶、5%的木聚糖酶、5%的脂肪酶、5%的氯化钠和55%的玉米淀粉,混合均匀后作为复合酶制剂备用。

62.计算麻圆成品的比容,并采用实施例1的方法对麻圆酥脆性和口感进行打分,结果如表1所示。

63.表1麻圆产品评价结果

[0064][0065]

由表1可知,相较于比较例1

‑

2,实施例1

‑

5添加了本发明提供的复合酶制剂后,显著提高了炸制出的麻圆的品质,比容增大,酥脆性和口感均得到了改善,并且随着酶制剂添加量的增加,改善程度也越大。

[0066]

实施例6:

[0067]

在湖北武汉一家麻圆门市,分别以0.05%、0.1%和0.2%的添加量使用实施例1中的复配酶制剂制作一批麻圆,同时制作一批不添加酶制剂的麻圆作为对照,由工厂10位有经验的工作人员进行效果评估,对麻圆的大小、组织和口感打分,以0~10分计,取平均分为最终评判结果,分数越高越好,结果如表2所示。

[0068]

表2实际生产中复配酶制剂对麻圆的改善(n=10)

[0069][0070]

如表2所示,用麻圆复配酶制剂后麻圆的整体改善效果明显,并且随着酶制剂添加量的增加,改善的程度也越大,其中,0.05%酶制剂组的综合评分由对照组的16.6提高到了23.2,0.01%酶制剂组的综合评分由对照组的16.6提高到了25.4,0.2%酶制剂组的综合评分由对照组的16.6提高到了27.7。

[0071]

综上所述,本发明提供的这种用于麻圆生产的复合酶制剂属于绿色安全型生物添加剂,符合现代食品消费理念,炸制前使用该复合酶制剂对麻圆原料糯米粉进行酶解处理后,不仅能增大麻圆的体积,改善麻圆的外观,还能改善麻圆的组织,使麻圆更加酥脆,提升麻圆的口感;本发明提供复合酶制剂在麻圆生产中的使用方法无须对原有麻圆制作流程进行过多调整,可明显降低对制作者的技巧要求,并减少批次间的差异,有利于实现麻圆的工业化生产,具有一定的经济效益和社会效益,通过使用本复配酶制剂可获得品质更佳的麻圆。

[0072]

以上例举仅仅是对本发明的举例说明,并不构成对本发明的保护范围的限制,凡是与本发明相同或相似的设计均属于本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1