一种百合干燥休闲食品的加工方法与流程

1.本发明涉及一种休闲食品的加工方法,特别涉及一种百合制成的休闲食品的技工方法。

背景技术:

2.百合是卫生部首批颁布的

ꢀ“

药食兼用”珍贵植物资源,具有镇痰止咳、滋阴润肺、抗病毒、抗氧化、免疫力提高、抗肿瘤、降血糖、抗衰老等功效。但由于百合含水量高、化学组成复杂、收获期短等因素,百合的深加工一直未能广泛推广。早先,针对百合的深加工产品主要有百合干、百合淀粉、百合晶、百合罐头、百合汽水、百合奶、百合果茶、百合复合饮料以及百合百宝羹等制品。随着科技的进步,研究人员开始利用超声波、微波等技术对百合中的各类功能性成分进行提取,不断提高百合产品的附加值。目前针对百合的脱水干燥加工也有文献说明,例如《百合片真空低温干燥和热风干燥的品质比较》中,作者介绍了最常见的百合干制脱水加工技术,对比得出低温真空干燥能较好的保留百合原有的营养成分和风味,并对比传统热风脱水干燥获得的百合干,低温真空干燥获得的百合干的硬度仅为传统热风脱水干燥获得的百合干的1/6

‑

1/5,但是这种单一的热风干燥或低温真空干燥均存在加工时间长,产品酥脆性低的缺点。而另外一种百合脱水休闲食品的加工方式一般是将百合蒸煮或制浆后再进行二次造粒干燥加工,例如专利公布号为cn 105341799a的名为《一种清心安神的百合脆片食品》的发明专利中,所描述的加工方式为将百合等多种原料蒸煮后制备为超微粉再经二次造粒做成脆片;专利公布号为cn111480821a《一种大百合粉的制备方法》中将柠檬酸水溶液与百合浆混合后,将反应物洗涤、干燥、粉碎过筛后制备大百合粉。这种二次加工获得的百合干制食品,百合的营养损失大,加工过程繁琐。所以,改善百合脱水干制的加工过程,提高百合干制品的品质对百合的深加工发展方向。

技术实现要素:

3.本发明的目的是提供一种百合干燥休闲食品的加工方法,使得加工后的百合具备口感好、酥脆性佳、不易黄变、后期储存周期长、营养损失小的优点。

4.本发明采用的技术方案为:一种百合干燥休闲食品的加工方法,包括如下步骤:(1)原料的预处理: 挑选品质优良的新鲜百合,清洗分瓣后于沸水中杀青10~60s,取出后冷却沥干表面水分;采用热烫的方式对原料进行杀青,可有效防止后期原料加工过程中颜色的变化;(2)预干燥:将预处理后的百合原料沥干水分后在在真空压力为

‑

0.08~

‑

0.098mpa下干燥,干燥温度为50~65℃,干燥至水分含量为35~55%;预处理后的原料先进行了真空预干燥加工,这样既可以在低温状态下,在有效保持原料色泽的前提下除去原料中的部分水分,又可以提高后续膨化加工的效率;(3)均湿处理:将预干燥后的原料于封闭环境中放置6~48h,保持均湿环境温度10~15℃;均湿处理可有效的防止在后续膨化加工过程中原料表面水分分布不均匀而出现产品

表面有气泡,凹凸不平的现象;(4)冻藏:将均湿后的原料放入

‑

10~

‑

18℃下冻藏保存;(5)膨化干燥:将膨化设备预热后,放入步骤(3)或(4)处理后的原料,确认罐门关闭完好后按照设定参数运行程序,待程序运行至破真空后取出产品分拣包装;膨化干燥的工艺流程为:预热—装料—加压—膨化—真空干燥—冷却—破真空—分级包装。

5.作为本发明的优选方案,步骤(3)中,均湿处理时间为10~24h。

6.作为本发明的优选方案,步骤(4)中,冻藏温度为

‑

18℃。

7.进一步地,步骤(5)中,膨化干燥的工艺参数为:预热温度75~90℃,加压压力0.2~0.5mpa,保压时间15~25min,膨化时间6~8min,物料经过膨化后所处加工环境转为真空状态并保持该真空状态至冷却后,干燥阶段的真空压力范围为

‑

0.07~

‑

0.98mpa,真空干燥分为4段,各段温度分别为80~85℃、75~80℃、72~75℃、68~72℃,干燥时间分别对应为40~70min,30~50min,30~40min、20~40min;冷却至室温后破真空。

8.与现有技术相比,本发明的有益效果在于:1、原料杀青后采用低温真空预干燥工艺,利用在真空状态下,水分汽化温度降低并能隔绝空气的特点,将原料干燥至水分含量为35

‑

55%的低水分状态,既方便原料的保存又有效降低后期加工的能耗。

9.2、将预干燥后的原料在封闭空间中均湿处理,改善预干燥后原料组织水分分布不均匀的状态,这样可有效的防止在后续膨化加工过程中原料表面因水分分布不均匀而出现产品表面有气泡,凹凸不平的现象。

10.3、在膨化加工过程中采用较长时间保压(15~25min),确保百合中的湿气能充分分布至膨化罐中,可确保百合中的水分可以充分汽化,提高产品膨化度。

11.4、在膨化干燥后期保持低温短时(68~72℃,20~40min)干燥,这样可有效防止已经近乎干燥完成的产品颜色因为干燥温度及时间的原因而变黄。

12.本发明针对百合的自身特点设计了变温压差膨化加工方案,加工后的百合具备口感好、酥脆性佳、不易黄变、后期储存周期长、营养损失小的优点。产品附加值高,且能最大程度保留百合原有颜色及状态,适合制成百合休闲食品。

具体实施方式

13.实施例一:新鲜百合分瓣后清洗,将百合片于沸水中杀青10s后取出沥干表面水分。将杀青后的百合瓣均匀铺放与真空干燥设备料盘中,将温度设置为50℃,在真空压力为

‑

0.08~

‑

0.098mpa下,将原料干燥至水分含量为35%。预干燥的原料放置在封闭空间中均湿10h后,部分产品可直接膨化加工,部分冻藏保存,用于后期加工。将变温压差膨化设备预热后放入已经预处理后的原料,设定相关参数后点击自动运行按钮,程序按照设定参数及设定工艺自动运行,运行完成后及时取出产品分级包装即可。具体操作如下:(1)原料预处理:采用品质优良的新鲜百合原料,剔除表面有缺陷的百合瓣后,清洗并于沸水中漂烫10s中杀青。

14.(2)将杀青后的原料均匀铺放于低温真空干燥设备料盘中,设置温度为50℃,真空压力为

‑

0.08~

‑

0.098mpa,预干燥至水分含量为35%;

(3)均湿处理:将预干燥后的原料于封闭环境中放置10h,保持均湿环境温度10~15℃;均湿处理可有效的防止在后续膨化加工过程中原料表面水分分布不均匀而出现产品表面有气泡,凹凸不平的现象;(4)冻藏:将均湿后的原料放入

‑

18℃下冻藏保存;(5)膨化干燥:将膨化设备预热后,放入步骤均湿或冻藏处理后的原料,确认罐门关闭完好后按照设定参数运行程序,待程序运行至破真空后取出产品分拣包装。膨化干燥的工艺流程为:预热—装料—加压—膨化—真空干燥—冷却—破真空—分级包装。百合的膨化工艺参数为:预热温度75℃,加压压力0.45mpa,保压时间15min,膨化时间7min。物料经过膨化后所处加工环境转为真空状态并保持该真空状态至冷却后,干燥阶段的真空压力范围为

‑

0.07~

‑

0.98mpa,干燥分为4段,干燥温度分别为85℃、80℃、72℃、68℃,干燥时间分别对应为50min、40min、30min、20min;冷却至室温,冷却方式为循环冷却水冷却。

15.(4)分级包装:产品加工完成后取出后及时分级包装。

16.实施例二:新鲜百合分瓣后清洗,将百合片于沸水中杀青60s后取出沥干表面水分。将杀青后的百合瓣均匀铺放与真空干燥设备料盘中,将温度设置为55℃,在真空压力为

‑

0.08~

‑

0.098mpa下,将原料干燥至水分含量为50%。预干燥的原料放置在封闭空间中均湿24h后,部分产品可直接膨化加工,部分冻藏保存,用于后期加工。将变温压差膨化设备预热后放入已经预处理后的原料,设定相关参数后点击自动运行按钮,程序按照设定参数及设定工艺自动运行,运行完成后及时取出产品分级包装即可。具体操作如下:(1)原料预处理:优质百合剔除瑕疵百合瓣后,选用较大百合瓣,清洗并于沸水中杀青60s;(2)将杀青后的原料沥干表面水分后于55℃,真空压力保持在

‑

0.08~

‑

0.098mpa,脱水预干燥至水分含量为50%左右;(3)均湿处理:将预干燥后的原料于封闭环境中均湿处理,保持均湿环境温度10~15℃;部分可用于直接膨化加工,部分冻藏处理;均湿处理可以选择6

‑

48h,优选10

‑

24h,本实施例采用均湿24h;(4)冻藏:将均湿后的原料放入

‑

15℃下冻藏保存;(3)膨化干燥:将膨化设备预热后,放入均湿处理或冻藏处理后的原料,确认罐门关闭完好后按照设定参数运行程序,待程序运行至破真空后取出产品分拣包装。膨化干燥的工艺流程为:预热—装料—加压—膨化—真空干燥—冷却—破真空—分级包装。百合的膨化工艺参数为:预热温度88℃,加压压力0.5mpa,保压时间15min,膨化时间6min。物料经过膨化后所处加工环境转为真空状态并保持该真空状态至冷却后,干燥阶段的真空压力范围为

‑

0.07~

‑

0.98mpa,干燥分为4段,干燥温度分别为85℃、75℃、72℃、68℃,干燥时间分别对应为80min、50min、35min、25min;冷却至室温,冷却方式为循环冷却水冷却;(4)分级包装:产品加工完成后取出后及时分级包装。

17.实施例三:新鲜百合分瓣后清洗,将百合片于沸水中杀青30s后取出沥干表面水分。将杀青后的百合瓣均匀铺放与真空干燥设备料盘中,将温度设置为60℃,在真空压力为

‑

0.08~

‑

0.098mpa下,将原料干燥至水分含量为40%。预干燥的原料放置在封闭空间中均湿18h后,部

分产品可直接膨化加工,部分冻藏保存,用于后期加工。将变温压差膨化设备预热后放入已经预处理后的原料,设定相关参数后点击自动运行按钮,程序按照设定参数及设定工艺自动运行,行完成后及时取出产品分级包装即可。具体操作如下:(1)原料预处理:优质百合分瓣剔除外观瑕疵品后,选用体积中型的百合瓣,并于沸水中杀青30s;(2)杀青后将原料沥干表面水分并于60℃,真空压力为

‑

0.08~

‑

0.098mpa下预干燥至水分含量为40%;(3)均湿处理:将预干燥后的原料于封闭环境中放置18h,保持均湿环境温度10~15℃;部分可用于直接膨化加工,部分冻藏处理;(4)冻藏:将均湿后的原料放入

‑

10℃下冻藏保存;(5)膨化干燥:将膨化设备预热后,放入均湿处理或冻藏处理后的原料,确认罐门关闭完好后按照设定参数运行程序,待程序运行至破真空后取出产品分拣包装。膨化干燥的工艺流程为:预热—装料—加压—膨化—真空干燥—冷却—破真空—分级包装。百合的膨化工艺参数为:预热温度90℃,加压压力0.2mpa,保压时间15min,膨化时间6min。物料经过膨化后所处加工环境转为真空状态并保持该真空状态至冷却后,干燥阶段的真空压力范围为

‑

0.07~

‑

0.98mpa,干燥分为4段,干燥温度分别为83℃、78℃、73℃、70℃,干燥时间分别对应为65min、45min、35min、20min;冷却至室温,冷却方式为循环冷却水冷却;(4)分级包装:产品加工完成后取出后及时分级包装。

18.对比例一:与实施例一的区别,原料未经杀青,其他操作工序与实施例一一致对比例二:与实施例一的区别,原料杀青80s以上,其他工序按照实施例一进行。

19.对比例三:与实施例一的区别,原料不经真空预干燥工序。

20.对比例四:与实施例一的区别,原料真空预干燥至水分为30%。

21.对比例五:与实施例一的区别,原料不经过均湿处理。

22.对比例六:与实施例一的区别,原料保压时间设定为10min。

23.对比例七:与实施例一的区别,原料保压时间定为30min。

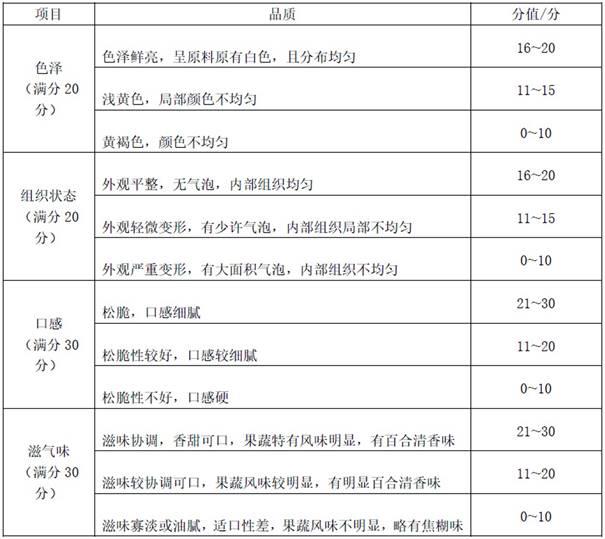

24.试验验证:将实施例产品与对比例产品分别进行感官评定,根据设定分值给予打分,感官评定标准见表1,评定结果见表2。

25.从表2中可以看出,实施例一

‑

实施例三的感官评定结果分值较高,产品最受欢迎。分析各对比例可以看出,杀青可以有效防止加工后续原料的颜色变化,并且杀青还可在高温下使原料中的淀粉发生糊化,从而影响产品的口感;但长时间杀青会破坏原料原有的组织状态。适宜的原料初始水分含量是获得压差膨化效果的重要因素,从对比例三和四种可

以看出,若不进行预干燥则原料在后期加工过程中不会产生蓬松的组织状态,进而影响产品口感,甚至影响最终产品的水分含量;但过度预干燥将破坏原料的组织细胞结构,致使在保压阶段不能产生足够的膨化水汽,从而导致产品口感发硬,不具有酥性。均湿处理是为了将预干燥后原料中的水分均匀的分布到各个部位,往往不经过均湿的产品在后期干燥过程中会出现鼓泡皱缩等现象。保压时间影响原料中水分的汽化效果,保压时间过短不足以产生充分的水汽,后期产品就不具备良好的酥性;保压时间过长,水分量过大会冷凝成液态水滴,从而水汽、水滴、热空气形成三相态导致加工结束后原料中仍含有较多水分,产品不具有酥脆性。

26.表1 感官评定标准表2 感官评定表

。

27.本发明并不局限于上述实施例,在本发明公开的技术方案的基础上,本领域的技术人员根据所公开的技术内容,不需要创造性的劳动就可以对其中的一些技术特征作出一些替换和变形,这些替换和变形均在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1