一种DHA微胶囊及其制备方法

一种dha微胶囊及其制备方法

技术领域

1.本发明涉及dha微胶囊技术领域,尤其涉及一种dha微胶囊及其制备方法。

背景技术:

2.二十二碳六烯酸(dha)是孕妇和儿童主要营养品之一。dha能促进胎儿大脑发育、增进大脑细胞发育、促进视网膜光感细胞的成熟等。同时,dha能促进婴幼儿的生长发育、提高认知能力的发展、降低婴幼儿患过敏症的危险、显著降低婴幼儿感冒的发生率及减少婴幼儿肥胖症的发生。此外,dha对成年人也具有重要的保健作用。它能够降血压、降血脂、降胆固醇、改善智力等。dha还能够有效抑制血栓的形成,起到防止心血管疾病发生的作用。同时,dha在延缓衰老、预防神经性疾病如预防老年痴呆、减缓躁郁症病情、抗癌、抑制肿瘤,预防骨质疏松、预防糖尿病、抗炎症等方面也有显著的作用。由于dha具有以上的生理活性和药理活性,使其在保健食品和药和中具有广阔的应用前景。

3.乳液或微胶囊中的脂质生物利用率在很大程度上取决于膜结构组成和脂质转化率。膜结构通过抵抗胃部恶虐环境和免疫消化酶水解来达到脂质定点输送效果并有效提高其生物利用率,乳脂肪球膜(milk fat globule membrane,mfgm)独特的蛋白磷脂组成及三层膜结构正是其高消化吸收率的主要因素。mfgm中蛋白质和磷脂之间的相互作用影响膜蛋白的空间结构和膜磷脂的分布排列变化并导致蛋白质(乳清蛋白,酪蛋白等)内层和极性脂质(鞘磷脂,磷脂酰胆碱,磷脂酰乙醇胺)外双层的形成,最终稳定脂质并有效地传递给新生儿。

4.高含量的c=c双键导致dha极易受到光照和氧气的影响而发生氧化。其氧化产物不仅具有细胞毒性和生物毒性,腐败变质的氧化风味也难以令消费者接受。普通喷雾干燥的温度一般在160—200℃,因此,脂质氧化似乎难以避免。此外,微胶囊作为冲调类食品,其水溶性也是产品的关键特性之一。在工业生产过程中一般需要进行再造粒过程以增加水溶性,这无疑将增加工业生产成本

5.中国发明专利申请公开号cn105533691a公开一种以生物可降解兼具保健功效且价廉易得的海藻酸钠和壳聚糖为壁材通过复凝法快速膜乳化法制备微胶囊的工艺,发明制备的鱼油、藻油微胶囊粒径大小均一,粒径可控在几百—几微米之间,具有良好的缓释、肠溶和高效吸收及成本便宜等优势,可广泛适用于食品营养强化。但是未能给出微胶囊储存期间的pv值,储存稳定性难以判断。鱼油、藻油的有效负载率在25—35%,包封效果一般。

6.中国发明专利申请公开号cn104621570b公开了一种高稳定性藻油dha微胶囊粉末及其制备方法,由藻油dha、壁材及抗氧化剂等组成,壁材为麦芽糊精、变性淀粉和葡萄糖粉组成。抗氧化剂为维生素e、维生素c、棕榈酸酯和柠檬酸。还公开了上述藻油dha微胶囊粉末的制备方法。产出的藻油dha微胶囊粉末表面含油量低,无dha氧化的腥味,有效延缓藻油dha的氧化,提高了产品的稳定性,延长了货架期。但未有给出微胶囊消化吸收的实验,未能得出高负载高吸收的结论。

7.中国发明专利申请公开号cn101856124a公开了一种多不饱和脂肪酸微胶囊制备

工艺,将含有多不饱和脂肪酸的油脂、乳化剂和水混合,得到混合物;将混合物均质得到乳化液;将乳化液雾化成液滴碰到预热的沸腾干燥装置中(30—90℃),同时鼓风干燥以维持沸腾干燥内的温度30—90℃;然后进一步干燥筛分,得到多不饱和脂肪酸微胶囊产品。该制备产品温度低,营养成分不易受到破坏;工艺简单,便于大规模生产。包埋率高,包埋效果好的优势。然而同样没有给出微胶囊消化吸收实验,未能得出高负载高吸收的重要结论。

8.drusch,s在《food chemistry》在2008年109刊指出喷雾干燥是一种简单且相对便宜的方法,通常用于制备鱼油负载的纳米/微米颗粒,由于其溶解性差,这些颗粒在干燥食品中的应用受到限制。喷雾干燥法在高温(160

–

240℃)的空气中进行,这加剧了鱼油的氧化;需要在惰性气氛下干燥。喷雾干燥法的另一个挑战是在出口管和室壁上沉积产生的粉末。jacobsen等人在《annual review offood science and technology》在2018年9期指出静电纺丝和电喷雾技术在内的电流体动力处理(ehdp)是一种创新且简单的封装技术,特别适用于生产含有敏感生物活性化合物(如鱼油)的纳米

‑

微载体。

9.目前,针对相关技术中存在的包封率低、dha微胶囊脂解率低、脂质氧化等问题,尚未提出有效的解决方案。

技术实现要素:

10.本技术的目的是针对现有技术中的不足,提供一种dha微胶囊及其制备方法,以至少解决相关技术中dha微胶囊脂解率低、脂质氧化的问题。

11.为实现上述目的,本技术采取的技术方案是:

12.第一方面,本发明提供一种dha微胶囊制备方法,包括:

13.将麦芽糖糊精与葵磷脂

‑

蛋白质溶液按质量比1:6~1:10混合得到第一混合溶液,其中,混合条件为在20℃~30℃下以300rpm/min~800rpm/min搅拌20min~40min;

14.将高dha鱼油添加入所述第一混合溶液以得到第二混合溶液,其中,所述高dha鱼油的dha含量>40%,且所述高dha鱼油的质量与所述麦芽糖糊精的质量相等;

15.剪切所述第二混合溶液以得到初级乳液,其中,剪切条件为以8000rpm/min~12000rpm/min剪切1min~5min;

16.均质所述初级乳液以得到乳液,其中,均质条件为在250mpa~300mpa下均质2~4次;

17.喷雾干燥所述乳液以得到dha微胶囊;

18.其中,所述dha微胶囊的鱼油包封率≥60%,dha微胶囊脂解率≥62%,pv值≤15mmol/kg。

19.在其中的一些实施例中,所述dha微胶囊的水分含量≤5%。

20.在其中的一些实施例中,将麦芽糖糊精与葵磷脂

‑

蛋白质溶液按质量比1:8混合得到第一混合溶液,其中,混合条件为在25℃下以500rpm/min搅拌30min。

21.在其中的一些实施例中,剪切所述第二混合溶液以得到初级乳液的剪切条件为在10000rpm/min剪切2min。

22.在其中的一些实施例中,均质所述初级乳液以得到乳液,的均质条件为在280mpa下均质3次。

23.在其中的一些实施例中,喷雾干燥的条件为进料流速为20ml/min、进口温度为180

±

2℃、出口温度为90

±

2℃;

24.其中,制备得到的dha微胶囊的鱼油包封率≥60%,dha微胶囊脂解率≥62%,pv值≤15mmol/kg。

25.在其中的一些实施例中,制备得到的dha微胶囊的pv值>6mmol/kg。

26.在其中的一些实施例中,喷雾干燥为静电喷雾干燥,静电喷雾干燥的条件为氧气<1%、氮气>99%、干燥温度110

±

2℃、出口温度60

±

2℃、流速60cm3/h;

27.其中,制备得到的dha微胶囊的鱼油包封率≥60%,dha微胶囊脂解率≥62%,pv值≤6mmol/kg。

28.在其中的一些实施例中,还包括:

29.将所述dha微胶囊在0℃~4℃下储存。

30.在其中的一些实施例中,将所述dha微胶囊在4℃下储存。

31.在其中的一些实施例中,制备所述葵磷脂

‑

蛋白质溶液包括以下步骤:

32.将葵磷脂、蛋白质以及去离子水按一定质量比混合以制备10wt%的葵磷脂

‑

蛋白质溶液,其中,在60℃~70℃下,以300rpm/min~800rpm/min搅拌1h~3h;

33.将所述葵磷脂

‑

蛋白质溶液在20℃~30℃下以300rpm/min~800rpm/min搅拌过夜。

34.在其中的一些实施例中,所述蛋白质为浓缩乳清蛋白、酪蛋白酸钠、大豆分离蛋白中的任意一种或几种的组合物。

35.第二方面,本发明提供一种dha微胶囊,由第一方面所述的dha微胶囊制备方法制备而成,所述dha微胶囊的鱼油包封率≥60%,dha微胶囊脂解率≥62%,pv值≤15mmol/kg。

36.在其中的一些实施例中,所述dha微胶囊的pv值≤6mmol/kg。

37.相比于相关技术,本技术实施例提供的一种dha微胶囊及其制备方法,膜蛋白中的葵磷脂与蛋白质之间外双层的形成,稳定脂质有效传递,提高dha微胶囊脂解率;喷雾过程可在较低温度下进行,pv值低,包埋率高。

附图说明

38.此处所说明的附图用来提供对本技术的进一步理解,构成本技术的一部分,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。在附图中:

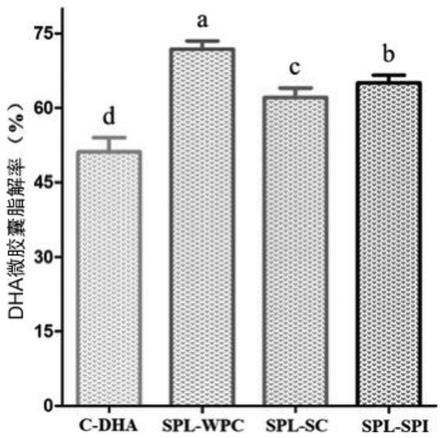

39.图1是本发明制备的dha微胶囊与商业化dha微胶囊的dha微胶囊脂解率对比图;

40.图2是本发明实施例的传统喷雾干燥制备的dha微胶囊与静电喷雾干燥制备的dha微胶囊的pv值对比图。

具体实施方式

41.为了使本技术的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本技术进行描述和说明。应当理解,此处所描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。基于本技术提供的实施例,本领域普通技术人员在没有作出创造性劳动的前提下所获得的所有其他实施例,都属于本技术保护的范围。

42.显而易见地,下面描述中的附图仅仅是本技术的一些示例或实施例,对于本领域的普通技术人员而言,在不付出创造性劳动的前提下,还可以根据这些附图将本技术应用

于其他类似情景。此外,还可以理解的是,虽然这种开发过程中所作出的努力可能是复杂并且冗长的,然而对于与本技术公开的内容相关的本领域的普通技术人员而言,在本技术揭露的技术内容的基础上进行的一些设计,制造或者生产等变更只是常规的技术手段,不应当理解为本技术公开的内容不充分。

43.在本技术中提及“实施例”意味着,结合实施例描述的特定特征、结构或特性可以包含在本技术的至少一个实施例中。在说明书中的各个位置出现该短语并不一定均是指相同的实施例,也不是与其它实施例互斥的独立的或备选的实施例。本领域普通技术人员显式地和隐式地理解的是,本技术所描述的实施例在不冲突的情况下,可以与其它实施例相结合。

44.除非另作定义,本技术所涉及的技术术语或者科学术语应当为本技术所属技术领域内具有一般技能的人士所理解的通常意义。本技术所涉及的“一”、“一个”、“一种”、“该”等类似词语并不表示数量限制,可表示单数或复数。本技术所涉及的术语“包括”、“包含”、“具有”以及它们任何变形,意图在于覆盖不排他的包含;例如包含了一系列步骤或模块(单元)的过程、方法、系统、产品或设备没有限定于已列出的步骤或单元,而是可以还包括没有列出的步骤或单元,或可以还包括对于这些过程、方法、产品或设备固有的其它步骤或单元。本技术所涉及的“连接”、“相连”、“耦接”等类似的词语并非限定于物理的或者机械的连接,而是可以包括电气的连接,不管是直接的还是间接的。本技术所涉及的“多个”是指两个或两个以上。“和/或”描述关联对象的关联关系,表示可以存在三种关系,例如,“a和/或b”可以表示:单独存在a,同时存在a和b,单独存在b这三种情况。字符“/”一般表示前后关联对象是一种“或”的关系。本技术所涉及的术语“第一”、“第二”、“第三”等仅仅是区别类似的对象,不代表针对对象的特定排序。

45.实施例1

46.本实施例为本发明的示意性实施例,涉及dha微胶囊及其制备方法。

47.一种dha微胶囊的制备方法,包括:

48.步骤s102、将麦芽糖糊精与葵磷脂

‑

蛋白质溶液按质量比1:6~1:10混合得到第一混合溶液,其中,混合条件为在20℃~30℃下以300rpm/min~800rpm/min搅拌20min~40min;

49.步骤s104、将高dha鱼油添加入第一混合溶液以得到第二混合溶液,其中,高dha鱼油的dha含量>40%,且高dha鱼油的质量与麦芽糖糊精的质量相等;

50.步骤s106、剪切第二混合溶液以得到初级乳液,其中,剪切条件为以8000rpm/min~12000rpm/min剪切1min~5min;

51.步骤s108、均质初级乳液以得到乳液,其中,均质条件为在250mpa~300mpa下均质2~4次;

52.步骤s110、喷雾干燥乳液以得到dha微胶囊;

53.其中,dha微胶囊的鱼油包封率≥60%,水分含量≤5%,dha微胶囊脂解率≥62%,pv值≤15mmol/kg。

54.在步骤s102中,优选地,麦芽糖糊精与葵磷脂

‑

蛋白质溶液的质量比为1:8。

55.在步骤s102中,优选地,混合条件为在25℃下以500rpm/min搅拌30min。

56.在步骤s102中,蛋白质为浓缩乳清蛋白、酪蛋白酸钠、大豆分离蛋白中的任意一种

或几种的组合物。

57.在步骤s106中,剪切设备为剪切机。

58.在步骤s106中,优选地,剪切条件为以10000rpm/min剪切2min。

59.在步骤s108中,均质设备为高压均质器。

60.在步骤s108中,优选地,均质条件为在280mpa下均质3次。

61.在步骤s110中,采用传统喷雾干燥方式干燥乳液以得到dha微胶囊,条件为进料流速为20ml/min、进口温度为180

±

2℃、出口温度为90

±

2℃。

62.在步骤s110中,采用传统喷雾干燥方式制备得到的dha微胶囊,其鱼油包封率≥60%,dha微胶囊脂解率≥62%,pv值≤15mmol/kg。

63.在步骤s110中,采用静电喷雾干燥方式干燥乳液以得到dha微胶囊,条件为氧气<1%、氮气>99%、干燥温度110

±

2℃、出口温度60

±

2℃、流速60cm3/h。

64.在步骤s110中,采用传统喷雾干燥方式制备得到的dha微胶囊,其鱼油包封率≥60%,dha微胶囊脂解率≥62%,pv值≤6mmol/kg。

65.进一步地,还包括:

66.步骤s112、将dha微胶囊在0℃~4℃下储存。

67.在步骤s112中,优选地,将dha微胶囊在4℃下储存。

68.进一步地,制备葵磷脂

‑

蛋白质溶液包括:

69.步骤s202、将葵磷脂、蛋白质以及去离子水按一定质量比混合以制备10wt%的葵磷脂

‑

蛋白质溶液,其中,在60℃~70℃下,以300rpm/min~800rpm/min搅拌1h~3h;

70.步骤s204、将葵磷脂

‑

蛋白质溶液在20℃~30℃下以300rpm/min~800rpm/min搅拌过夜。

71.在步骤s202中,葵磷脂与蛋白质的质量比为1:8。

72.在步骤s202中,优选地,在65℃下,以500rpm/min搅拌2h。

73.在步骤s204中,优选地,将葵磷脂

‑

蛋白质溶液在25℃下以500rpm/min搅拌过夜。

74.本发明的优点在于,膜蛋白中的葵磷脂与蛋白质之间外双层的形成,稳定脂质有效传递,提高dha微胶囊脂解率;喷雾过程可在较低温度下进行,pv值低,包埋率高。

75.实施例2

76.本实施例为本发明的一个具体实施例。

77.微胶囊芯材制备

78.10wt%葵磷脂—浓缩乳清蛋白溶液(spl

‑

wpc)

79.将40g葵磷脂

‑

浓缩乳清蛋白(质量比为1:8)、360g去离子水混合,在65℃、500rpm/min下搅拌2h,制得10wt%葵磷脂

‑

蛋白质溶液;

80.将所得混合物在25℃下以500rpm/min搅拌过夜,以确保完全水合。

81.微胶囊制备

82.麦芽糖糊精与葵磷脂

‑

浓缩乳清蛋白溶液按质量比1:8混合,室温、500rpm/min搅拌30min;

83.加入等麦芽糖糊精质量比的高dha鱼油(dha含量>40%);

84.使用剪切机10000rpm/min、2min剪切制备初级乳液;

85.使用高压均质器280mpa、均质3次制备乳液;

℃;

119.收集获得的dha微胶囊;

120.在4℃下储存dha微胶囊。

121.其中,高dha鱼油含dha 48.48%、棕榈酸16.91%、epa9.19%和油酸7.34%。

122.其中,dha微胶囊的鱼油包封率72.96%、水分含量2.73%、pv值10.22mmol/kg。

123.实施例5

124.本实施例为本发明的一个具体实施例。

125.微胶囊芯材制备

126.10wt%葵磷脂—浓缩乳清蛋白溶液(spl

‑

wpc)

127.将40g葵磷脂

‑

浓缩乳清蛋白(质量比为1:8)、360g去离子水混合,在65℃、500rpm/min下搅拌2h,制得10wt%葵磷脂

‑

蛋白质溶液;

128.将所得混合物在25℃下以500rpm/min搅拌过夜,以确保完全水合。

129.微胶囊制备

130.麦芽糖糊精与葵磷脂

‑

浓缩乳清蛋白溶液按质量比1:8混合,室温、500rpm/min搅拌30min;

131.加入等麦芽糖糊精质量比的高dha鱼油(dha含量>40%);

132.使用剪切机10000rpm/min、2min剪切制备初级乳液;

133.使用高压均质器280mpa、均质3次制备乳液;

134.静电喷雾干燥上述乳液,氧气<1%、氮气>99%、干燥温度110

±

2℃、出口温度60

±

2℃、流速60cm3/h;

135.收集获得的dha微胶囊;

136.在4℃下储存dha微胶囊。

137.其中,高dha鱼油含dha 48.48%、棕榈酸16.91%、epa9.19%和油酸7.34%。

138.其中,dha微胶囊的鱼油包封率61.76%、水分含量3.59%、pv值4

‑

5mmol/kg。

139.实施例6

140.本实施例为本发明的一个具体实施例。

141.微胶囊芯材制备

142.10wt%葵磷脂—酪蛋白酸钠溶液(spl

‑

sc)

143.将40g葵磷脂

‑

酪蛋白酸钠(质量比为1:8)、360g去离子水混合,在65℃、500rpm/min下搅拌2h,制得10wt%葵磷脂

‑

蛋白质溶液;

144.将所得混合物在25℃下以500rpm/min搅拌过夜,以确保完全水合。

145.微胶囊制备

146.麦芽糖糊精与葵磷脂

‑

酪蛋白酸钠溶液按质量比1:8混合,室温、500rpm/min搅拌30min;

147.加入等麦芽糖糊精质量比的高dha鱼油(dha含量>40%);

148.使用剪切机10000rpm/min、2min剪切制备初级乳液;

149.使用高压均质器280mpa、均质3次制备乳液;

150.静电喷雾干燥上述乳液,氧气<1%、氮气>99%、干燥温度110

±

2℃、出口温度60

±

2℃、流速60cm3/h;

151.收集获得的dha微胶囊;

152.在4℃下储存dha微胶囊。

153.其中,高dha鱼油含dha 48.48%、棕榈酸16.91%、epa9.19%和油酸7.34%。

154.其中,dha微胶囊的鱼油包封率76.01%、水分含量3.31%、pv值4

‑

5mmol/kg。

155.实施例7

156.本实施例为本发明的一个具体实施例。

157.微胶囊芯材制备

158.10wt%葵磷脂—大豆分离蛋白溶液(spl

‑

spi)

159.将40g葵磷脂

‑

大豆分离蛋白(质量比为1:8),360g去离子水混合。在65℃、500rpm/min下搅拌2h,制得10wt%葵磷脂

‑

蛋白质溶液;

160.将所得混合物在25℃下以500rpm/min搅拌过夜,以确保完全水合。

161.微胶囊制备

162.麦芽糖糊精与葵磷脂

‑

大豆分离蛋白溶液按质量比1:8混合,室温、500rpm/min搅拌30min;

163.加入等麦芽糖糊精质量比的高dha鱼油(dha含量>40%);

164.使用剪切机10000rpm/min、2min剪切制备初级乳液;

165.使用高压均质器280mpa、均质3次制备乳液;

166.静电喷雾干燥上述乳液,氧气<1%、氮气>99%、干燥温度110

±

2℃、出口温度60

±

2℃、流速60cm3/h;

167.收集获得的dha微胶囊;

168.在4℃下储存dha微胶囊。

169.其中,高dha鱼油含dha 48.48%、棕榈酸16.91%、epa9.19%和油酸7.34%。

170.其中,dha微胶囊的鱼油包封率70.54%、水分含量3.55%、pv值4

‑

5mmol/kg。

171.实施例8

172.本实施例为实施例2~实施例4的dha微胶囊脂解率实验。

173.在本实施例中,设置对照组,对照组如下:商业化dha微胶囊(鱼油含dha 47.55%、棕榈酸19.71%、epa 13.22%和油酸11.52%)。

174.在本实施例中,采用体外模拟消化方法进行dha微胶囊脂解率测试,并使用自动滴定仪通过ph滴定方法获取实施例2~实施例4以及对照组的dha微胶囊脂解率。具体地,记录dha微胶囊在肠道阶段中脂肪水解和氨基酸释放率含量。

175.在本实施例中,体外模拟消化模型如下:

176.口腔:将表1的原料分散在水溶液中,搅拌过夜制备口腔基液。

177.将3g dha微胶囊溶于17ml去离子水中,并与20g空腔基液混匀,调节ph值至6.8并在37℃下持续搅拌(100rpm)10分钟以模拟成人口腔消化。

178.表1模拟口腔的化学组成

[0179][0180][0181]

胃相:将2g氯化钠和7ml氯化氢(37%)溶解在1l水中制备胃基液。

[0182]

然后,将3.2g胃蛋白酶加入混合物中搅拌45分钟。

[0183]

将口腔消化产物(40g)与含酶胃基液(40g)混合,调节ph至2.5,在37℃下连续搅拌(100rpm)孵育2小时,以模拟成人胃消化。

[0184]

小肠:将10mm氯化钙与150mm氯化钠混合制备小肠基液。

[0185]

将10ml胰酶(468.75mg/10ml磷酸盐缓冲液)添加到混合物中。

[0186]

将胃消化产物与10ml含酶小肠基液混合,调节ph至7.0,在37℃下连续搅拌(100rpm)孵育2小时,以模拟成人小肠消化。

[0187]

最终结果如下表所示:

[0188]

样本dha微胶囊脂解率%实施例274.30实施例362.97实施例468.03对照组52.24

[0189]

结合图1可知,由葵磷脂

‑

蛋白质为乳化剂制备得到的dha微胶囊粉末的dha微胶囊脂解率普遍大于商业dha微胶囊粉末。

[0190]

具体地,本发明的dha微胶囊的dha微胶囊脂解率(脂质消化率)的提升的主要原因是采用了较高含量的葵磷脂作为壁材,采用特定含量的葵磷脂,可以显著提高dha微胶囊脂解率。

[0191]

实施例9

[0192]

本实施例为实施例2~实施例4与实施例5~实施例7的pv值对比实验。

[0193]

如图2所示,采用静电喷雾干燥制备得到的dha微胶囊的pv值在4

‑

5mmol/kg(实施例5~实施例7),采用传统喷雾干燥制备得到的dha微胶囊的pv值>6mmol/kg(在一些实施例中,pv值>9mmol/kg)(实施例2~实施例4)。

[0194]

即静电喷雾干燥制备得到的dha微胶囊的抗氧化性比传统喷雾干燥制备得到的dha微胶囊的抗氧化性好。

[0195]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0196]

以上所述实施例仅表达了本技术的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本技术构思的前提下,还可以做出若干变形和改进,这些都属于本技术的保护范围。因此,本技术专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1