一种基于油茶籽油的食用油凝胶的制备方法与流程

1.本发明属于食品技术领域,具体地,涉及一种基于油茶籽油的食用油凝胶的制备方法。

背景技术:

2.固体脂肪是涂抹脂、巧克力、生奶油、冰激凌及焙烤食品等的主要成分,没有固体脂肪,很多食品将不能成型。传统的固体脂肪为氢化植物油(例如植脂末、人造奶油和代可可脂)或者含高饱和脂肪酸的天然油脂。饱和脂肪、反式脂肪与动脉粥样硬化、胰岛素耐受性、炎症、氧化应激和肥胖等慢性疾病息息相关。因此,亟需寻求替代传统的固体脂肪物质。

3.目前,市场上出现的替代品主要有两种,一种为油凝胶,另外一种为乳凝胶。两者皆为对液态植物油进行凝胶化,通过向植物油中添加凝胶化剂或乳化剂,使得植物油凝胶化或乳化,进而具有三维网络结构,阻止液态油的流动,产生具有固态脂肪特性的油凝胶,进而能够代替或部分代替固态脂肪。

4.但是,目前生产的油凝胶存在持油性低,触变性能低的问题。

5.油茶籽油的不饱和脂肪酸含量高达90%,且富含茶多酚、ve、β-胡萝素、角鲨烯等生物活性成分,关于油茶籽油的油凝胶报道较少。且一般而言,油凝胶的晶体生长方式和微观结构受凝胶剂的影响。油凝胶的硬度、持油性、触变性能因油凝胶的微观结构的影响。因而凝胶剂的不同将导致油凝胶的硬度、持油性、触变性能。

6.针对油凝胶存在持油性低,触变性能低的问题,本发明采用乳液模板法制备基于油茶籽油的油凝胶,其中,凝胶剂采用复合凝胶剂,以获得持油性和触变性能好的油凝胶。

7.本发明提供了一种基于油茶籽油的食用油凝胶的制备方法。

技术实现要素:

8.本发明的目的在于提供一种基于油茶籽油的食用油凝胶的制备方法,以解决上述背景中提到的问题。

9.本发明的目的可以通过以下技术方案实现:

10.一种基于油茶籽油的食用油凝胶的制备方法,包括以下步骤:

11.步骤一、将乳化剂加入去离子水中,在40-60℃下搅拌20-40min,得乳液a;

12.步骤二、向乳液a中加入乙基纤维素和油茶籽油,室温下搅拌30-50min,得乳液b;

13.步骤三、向乳液b中加入多肽凝胶剂,用35-42℃水浴凝胶化,得一种基于油茶籽油的食用油凝胶。

14.进一步地,步骤一中乳化剂、去离子水的质量比为1.5-5.5:100。

15.进一步地,步骤二中乳液a、乙基纤维素、油茶籽油的质量比为100:0.2-0.7:12-37。

16.进一步地,步骤三中乳液b、多肽凝胶剂的质量比为100:0.5-1.5。

17.进一步地,所述乳化剂为吐温60、改性大豆分离蛋白和酪蛋白酸钠按照质量比为

1-3:1.2-2.3:0.7-1.4混合组成。

18.进一步地,所述改性大豆分离蛋白通过以下步骤制成:

19.将大豆分离蛋白与葡聚糖以重量比为1:1混合后,用水溶解调至6%(w/v)后冷冻干燥,干燥后的粉状物过120目筛后放置于干燥器内(容器底部放置饱和kbr溶液),保持相对湿度79%、温度60℃,反应一周后即得改性大豆分离蛋白。

20.进一步地,所述多肽凝胶剂通过以下步骤制成:

21.a1、将己二胺、丙烯酸甲酯和甲醇搅拌均匀后,在20-30℃下搅拌反应6h,然后旋蒸去除甲醇,所得物溶解在二氯甲烷中,充分搅拌,向其中滴加1m hci溶液,直至ph小于1,之后加入去离子水洗涤,用二氯甲烷萃取3次,然后旋蒸除去溶剂,得中间产物1,其中,己二胺、丙烯酸甲酯的摩尔比为1:4.1-4.3;将中间产物1溶解在thf中,在0℃冰水浴、搅拌状态下,向其中分四批次加入四氢铝锂,批次间隔时间为20min,反应5h后,加入冰水淬灭,加入1m naoh溶液和去离子水,用硅藻土进行过滤,滤液用乙酸乙酯萃取,继续用去离子水洗涤2-3次,用无水硫酸镁干燥,旋蒸除去溶剂,得四羟基中间体,其中,中间产物1、四氢铝锂的摩尔比为1:4-5;将四羟基中间体和无水二氯甲烷加入三口烧瓶中,搅拌均匀,滴入氯化亚砜,滴加速度为1-2滴/秒,用氢氧化钠溶液对尾气进行处理,冰水浴搅拌反应5h,然后抽滤,并用二氯甲烷洗涤2-3次,真空干燥至恒重,得四氯中间体,其中,四羟基中间体和氯化亚砜的摩尔比为1:5.5-6.5;

22.在a1反应中,己二胺和丙烯酸甲酯反应得的中间产物1为酯类化合物,中间产物1在四氢铝锂还原剂的作用下,形成羟基,即得四羟基中间体,将四羟基中间体和氯化亚砜反应得四氯中间体;

23.四羟基中间体的分子结构式如下所示:

[0024][0025]

a2、将邻苯二甲酰亚胺和dmf加入三口烧瓶中,搅拌均匀后,加入氢氧化钾和四丁基溴化铵,室温条件下滴加四氯中间体的dmf溶液,滴加速度为2滴/秒,滴加完全后,升温至82℃,反应8h,然后停止加热,待降温至65℃时旋蒸去除dmf,再加入三氯甲烷,然后用质量分数为2%氢氧化钠溶液洗涤2-4次,再用饱和氯化钠溶液洗涤,获得的有机层旋蒸浓缩至原有体积的1/3-1/2时,转移至冰箱0℃放置4h,有沉淀析出,低温过滤、干燥,得中间产物2,其中,邻苯二甲酰亚胺、四氯中间体、氢氧化钾、四丁基溴化铵的摩尔比为4.1-4.3:1:1:1,将中间产物2放入三口烧瓶中,再加入去离子水和氢氧化钠,搅拌下,加热回流反应10h,停止反应,待温度降至室温时,使用盐酸调节溶液ph值至9,三氯甲烷萃取两次,合并有机相,再用饱和氯化钠溶液洗涤有机相,加入无水硫酸钠干燥,旋转蒸发去除三氯甲烷,再使用油泵减压精馏(5mm汞柱,110-115℃下),得四氨基中间体,其中,中间产物、去离子水、氢氧化钠的用量比为0.1mol:100-150ml:0.2-0.23mol;

[0026]

在a2反应中邻苯二甲酰亚胺和四氯基中间体在入氢氧化钾和四丁基溴化铵的作用下,形成n-烷基邻苯二甲酰亚胺,即中间产物2,然后中间产物2在碱性条件下生成一级胺

获得四氨基中间体;

[0027]

四氨基中间体的分子结构式如下所示:

[0028][0029]

a3、将l-氨基酸-n-羧酸酐、四氨基中间体和二氯甲烷混合后,在避光、氮气保护下,35℃反应8h,然后降温至25℃减压旋蒸去除二氯甲烷,真空干燥至恒重,再用乙醚洗涤3-5次,干燥,得多肽凝胶剂前驱体,其中,l-氨基酸-n-羧酸酐、四氨基中间体和二氯甲烷的用量比为0.41-0.43mol:0.11-0.13mol:300-500ml;

[0030]

a4、将多肽凝胶剂前驱体和二氯乙酸搅拌均匀,再加入含有hbr的醋酸溶液(hbr的体积分数为33%),室温搅拌2h,将反应液缓慢倒入乙醚中沉淀,抽滤,用乙醚冲洗数遍,真空干燥24h,得多肽凝胶剂,其中,多肽凝胶剂前驱体、二氯乙酸、含有hbr的醋酸溶液的用量比为0.1g:1-1.5ml:1.2-2ml。

[0031]

进一步地,所述l-氨基酸-n-羧酸酐通过以下步骤制成:

[0032]

将l-谷氨酸-γ-苄酯、活性炭和thf混合后,在50℃、氮气保护和搅拌的条件下,加入三光气,搅拌30min后,继续通入氮气30-60min,然后降温,抽滤除去活性炭,滤液转移入烧瓶,旋转蒸发去除thf,用石油醚结晶,氮气保护下过滤,得到白色晶体真空干燥,然后用乙酸乙酯溶解,再加入冷冻的饱和碳酸氢钠溶液,静置分层后取油相,再用冷冻纯水快速洗涤油相两次,然后用无水硫酸镁干燥,过滤除去硫酸镁,滤液再用石油醚重结晶,得l-氨基酸-n-羧酸酐,其中,l-谷氨酸-γ-苄酯、活性炭、thf、三光气的用量比为10g:0.2-0.5g:80-100ml:8.5-10g。

[0033]

本发明的有益效果:

[0034]

本发明以油茶籽油为油相,采用乳液模板法制备油凝胶,其中凝胶剂为复合凝胶剂,所述复合凝胶剂为乙基纤维素和多肽凝胶剂,利用乙基纤维素的增韧作用,提高所获得油凝胶的加工性能和触变性;而所述多肽凝胶剂是以四胺基中间体为核的树状多肽,具有多肽疏水空腔、酰胺基和羧基,具有水油两亲性,其中所述多肽疏水空腔可以作为油相的载体,增加油凝胶的持油性,且以四羟基中间体为己二胺和丙烯酸甲酯反应获得;

[0035]

综上所述,本发明通过复合凝胶剂的加入,解决了现有油凝胶存在持油性低,触变性能低的问题,使获得的油茶籽油的油凝胶具有良好的持油性和触变性。

具体实施方式

[0036]

下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

[0037]

实施例1:

[0038]

l-氨基酸-n-羧酸酐通过以下步骤制成:

[0039]

将10g l-谷氨酸-γ-苄酯、0.2g活性炭和80ml thf混合后,在50℃、氮气保护和搅拌的条件下,加入8.5g三光气,搅拌30min后,继续通入氮气30min,然后降温,抽滤除去活性炭,滤液转移入烧瓶,旋转蒸发去除thf,浓缩至原溶液的五分之一,用100ml石油醚结晶,氮气保护下过滤,得到白色晶体真空干燥,然后用100ml乙酸乙酯溶解,再加入30ml冷冻的饱和碳酸氢钠溶液,静置分层后取油相,再用100ml冷冻纯水快速洗涤油相两次,然后用20g无水硫酸镁干燥,过滤除去硫酸镁,滤液再用100ml石油醚重结晶,得l-氨基酸-n-羧酸酐。

[0040]

实施例2:

[0041]

l-氨基酸-n-羧酸酐通过以下步骤制成:

[0042]

将10g l-谷氨酸-γ-苄酯、0.5g活性炭和100ml thf混合后,在50℃、氮气保护和搅拌的条件下,加入10g三光气,搅拌30min后,继续通入氮气60min,然后降温,抽滤除去活性炭,滤液转移入烧瓶,旋转蒸发去除thf,浓缩至原溶液的五分之一,用100ml石油醚结晶,氮气保护下过滤,得到白色晶体真空干燥,然后用100ml乙酸乙酯溶解,再加入30ml冷冻的饱和碳酸氢钠溶液,静置分层后取油相,再用100ml冷冻纯水快速洗涤油相两次,然后用20g无水硫酸镁干燥,过滤除去硫酸镁,滤液再用100ml石油醚重结晶,得l-氨基酸-n-羧酸酐。

[0043]

实施例3:

[0044]

多肽凝胶剂通过以下步骤制成:

[0045]

a1、将0.1mol己二胺、0.41-0.43mol丙烯酸甲酯和80ml甲醇搅拌均匀后,在20℃下搅拌反应6h,然后旋蒸去除甲醇,所得物溶解在100ml二氯甲烷中,充分搅拌,向其中滴加1m hci溶液,直至ph小于1,之后加入50ml去离子水洗涤,用70ml二氯甲烷萃取3次,然后旋蒸除去溶剂,得中间产物1,将0.1mol中间产物1溶解在50mlthf中,在0℃冰水浴、搅拌状态下,向其中分四批次共加入0.4mol四氢铝锂,批次间隔时间为20min,反应5h后,加入30ml冰水淬灭,加入10ml 1m naoh溶液和20ml去离子水,用硅藻土进行过滤,滤液用50ml乙酸乙酯萃取,继续用30ml去离子水洗涤2次,用无水硫酸镁干燥,旋蒸除去溶剂,得四羟基中间体;将0.1mol四羟基中间体和100ml无水二氯甲烷加入带有尾气处理装置的三口烧瓶中,搅拌均匀,滴入0.55mol氯化亚砜,滴加速度为1滴/秒,用1m氢氧化钠溶液150ml对尾气进行处理,冰水浴搅拌反应5h,然后抽滤,并用二氯甲烷洗涤2次,70℃真空干燥至恒重,得四氯中间体;

[0046]

a2、将0.41mol邻苯二甲酰亚胺和150mldmf加入三口烧瓶中,搅拌均匀后,加入0.1mol氢氧化钾和0.1mol四丁基溴化铵,室温条件下滴加0.1mol四氯中间体的dmf溶液50ml,滴加速度为2滴/秒,滴加完全后,升温至82℃,反应8h,然后停止加热,待降温至65℃时旋蒸去除dmf,再加入120ml三氯甲烷,然后用80ml质量分数为2%氢氧化钠溶液洗涤2次,再用100ml饱和氯化钠溶液洗涤,获得的有机层旋蒸浓缩至原有体积的1/2时,转移至冰箱0℃放置4h,有沉淀析出,低温过滤、干燥,得中产物2;将0.1mol中间产物2放入三口烧瓶中,再加入100ml去离子水和0.2mol氢氧化钠,搅拌下,加热回流反应10h,停止反应,待温度降至室温时,使用盐酸调节溶液ph值至9,100ml三氯甲烷萃取两次,合并有机相,再用100ml饱和氯化钠溶液洗涤有机相,加入20g无水硫酸钠干燥,旋转蒸发去除三氯甲烷,再使用油泵减压精馏(5mm汞柱,110℃下),得四氨基中间体;

[0047]

a3、将0.41mol实施例1制备的l-氨基酸-n-羧酸酐、0.11mol四氨基中间体和300ml二氯甲烷混合后,在避光、氮气保护下,35℃反应8h,然后降温至25℃减压旋蒸去除二氯甲

烷,真空干燥至恒重,再用200ml乙醚洗涤3次,干燥,得多肽凝胶剂前驱体;

[0048]

a4、将0.1g多肽凝胶剂前驱体和1ml二氯乙酸搅拌均匀,再加入1.2ml含有hbr的醋酸溶液(hbr的体积分数为33%),室温搅拌2h,将反应液缓慢倒入10ml乙醚中沉淀,抽滤,用5ml乙醚冲洗数遍,真空干燥24h,得多肽凝胶剂。

[0049]

实施例4:

[0050]

多肽凝胶剂通过以下步骤制成:

[0051]

a1、将0.1mol己二胺、0.43mol丙烯酸甲酯和80ml甲醇搅拌均匀后,在30℃下搅拌反应6h,然后旋蒸去除甲醇,所得物溶解在100ml二氯甲烷中,充分搅拌,向其中滴加1m hci溶液,直至ph小于1,之后加入50ml去离子水洗涤,用70ml二氯甲烷萃取3次,然后旋蒸除去溶剂,得中间产物1;将0.1mol中间产物1溶解在60mlthf中,在0℃冰水浴、搅拌状态下,向其中分四批次共加入0.5mol四氢铝锂,批次间隔时间为20min,反应5h后,加入50ml冰水淬灭,加入10ml 1m naoh溶液和30ml去离子水,用硅藻土进行过滤,滤液用60ml乙酸乙酯萃取,继续用40ml去离子水洗涤3次,用无水硫酸镁干燥,旋蒸除去溶剂,得四羟基中间体;将0.1mol四羟基中间体和150ml无水二氯甲烷加入带有尾气处理装置的三口烧瓶中,搅拌均匀,滴入0.65mol氯化亚砜,滴加速度为2滴/秒,用1m氢氧化钠溶液150ml对尾气进行处理,冰水浴搅拌反应5h,然后抽滤,并用二氯甲烷洗涤3次,70℃真空干燥至恒重,得四氯中间体;

[0052]

a2、将0.43mol邻苯二甲酰亚胺和150mldmf加入三口烧瓶中,搅拌均匀后,加入0.1mol氢氧化钾和0.1mol四丁基溴化铵,室温条件下滴加0.1mol四氯中间体的dmf溶液50ml,滴加速度为3滴/秒,滴加完全后,升温至82℃,反应8h,然后停止加热,待降温至65℃时旋蒸去除dmf,再加入120ml三氯甲烷,然后用80ml质量分数为2%氢氧化钠溶液洗涤2次,再用100ml饱和氯化钠溶液洗涤,获得的有机层旋蒸浓缩至原有体积的1/3时,转移至冰箱0℃放置4h,有沉淀析出,低温过滤、干燥,得中间产物2;将0.1mol中间产物2放入三口烧瓶中,再加入150ml去离子水和0.23mol氢氧化钠,搅拌下,加热回流反应10h,停止反应,待温度降至室温时,使用盐酸调节溶液ph值至9,100ml三氯甲烷萃取两次,合并有机相,再用100ml饱和氯化钠溶液洗涤有机相,加入20g无水硫酸钠干燥,旋转蒸发去除三氯甲烷,再使用油泵减压精馏(5mm汞柱,115℃下),得四氨基中间体;

[0053]

a3、将0.43mol实施例2制备的l-氨基酸-n-羧酸酐、0.13mol四氨基中间体和500ml二氯甲烷混合后,在避光、氮气保护下,35℃反应8h,然后降温至25℃减压旋蒸去除二氯甲烷,真空干燥至恒重,再用200ml乙醚洗涤5次,干燥,得多肽凝胶剂前驱体;

[0054]

a4、将0.1g多肽凝胶剂前驱体和1.5ml二氯乙酸搅拌均匀,再加入2ml含有hbr的醋酸溶液(hbr的体积分数为33%),室温搅拌2h,将反应液缓慢倒入10ml乙醚中沉淀,抽滤,用5ml乙醚冲洗数遍,真空干燥24h,得多肽凝胶剂。

[0055]

实施例5:

[0056]

一种基于油茶籽油的食用油凝胶的制备方法,包括以下步骤:

[0057]

步骤一、将1.5g乳化剂加入100g去离子水中,在40℃下搅拌20min,得乳液a,其中,所述乳化剂为吐温60、改性大豆分离蛋白和酪蛋白酸钠按照质量比为1:1.2:0.7混合组成,所述改性大豆分离蛋白通过以下步骤制成:将大豆分离蛋白与葡聚糖以重量比为1:1混合后,用水溶解调至6%(w/v)后冷冻干燥,干燥后的粉状物过120目筛后放置于干燥器内(容器底部放置饱和kbr溶液),保持相对湿度79%、温度60℃,反应一周后即得改性大豆分离蛋

白;

[0058]

步骤二、向100g乳液a中加入0.2g乙基纤维素和12g油茶籽油,室温下搅拌30min,得乳液b;

[0059]

步骤三、向100g乳液b中加入0.5g实施例3制备的多肽凝胶剂,用35℃水浴凝胶化,得一种基于油茶籽油的食用油凝胶。

[0060]

实施例6:

[0061]

一种基于油茶籽油的食用油凝胶的制备方法,包括以下步骤:

[0062]

步骤一、将3g乳化剂加入100g去离子水中,在50℃下搅拌30min,得乳液a,其中,所述乳化剂为吐温60、改性大豆分离蛋白和酪蛋白酸钠按照质量比为2:1.7:1混合组成,所述改性大豆分离蛋白的制备方法同实施例5中步骤一中的制备方法;

[0063]

步骤二、向100g乳液a中加入0.5g乙基纤维素和21g油茶籽油,室温下搅拌40min,得乳液b;

[0064]

步骤三、向100g乳液b中加入1g实施例4制备的多肽凝胶剂,用42℃水浴凝胶化,得一种基于油茶籽油的食用油凝胶。

[0065]

实施例7:

[0066]

一种基于油茶籽油的食用油凝胶的制备方法,包括以下步骤:

[0067]

步骤一、将5.5g乳化剂加入100g去离子水中,在60℃下搅拌40min,得乳液a,其中,所述乳化剂为吐温60、改性大豆分离蛋白和酪蛋白酸钠按照质量比为3:2.3:1.4混合组成,所述改性大豆分离蛋白的制备方法同实施例5中步骤一中的制备方法;

[0068]

步骤二、向100g乳液a中加入0.7g乙基纤维素和37g油茶籽油,室温下搅拌50min,得乳液b;

[0069]

步骤三、向100g乳液b中加入1.5g实施例3制备的多肽凝胶剂,用42℃水浴凝胶化,得一种基于油茶籽油的食用油凝胶。

[0070]

对比例1:

[0071]

一种基于油茶籽油的食用油凝胶的制备方法,包括以下步骤:

[0072]

步骤一、将1.5g乳化剂加入100g去离子水中,在40℃下搅拌20min,得乳液a,其中,所述乳化剂为吐温60和酪蛋白酸钠按照质量比为1:0.7混合组成;

[0073]

步骤二、同实施例5中步骤二;

[0074]

步骤三、同实施例5中步骤三,得一种基于油茶籽油的食用油凝胶。

[0075]

对比例2

[0076]

一种基于油茶籽油的食用油凝胶的制备方法,包括以下步骤:

[0077]

步骤一、同实施例6中步骤一;

[0078]

步骤二、向100g乳液a中加入21g油茶籽油,室温下搅拌40min,得乳液b;

[0079]

步骤三、同实施例6中步骤三,得一种基于油茶籽油的食用油凝胶。

[0080]

对比例3:

[0081]

一种基于油茶籽油的食用油凝胶的制备方法,包括以下步骤:

[0082]

步骤一、同实施例7中步骤一;

[0083]

步骤二、同实施例7中步骤二,得的溶液b,用42℃水浴凝胶化,得一种基于油茶籽油的食用油凝胶。

[0084]

实施例8:

[0085]

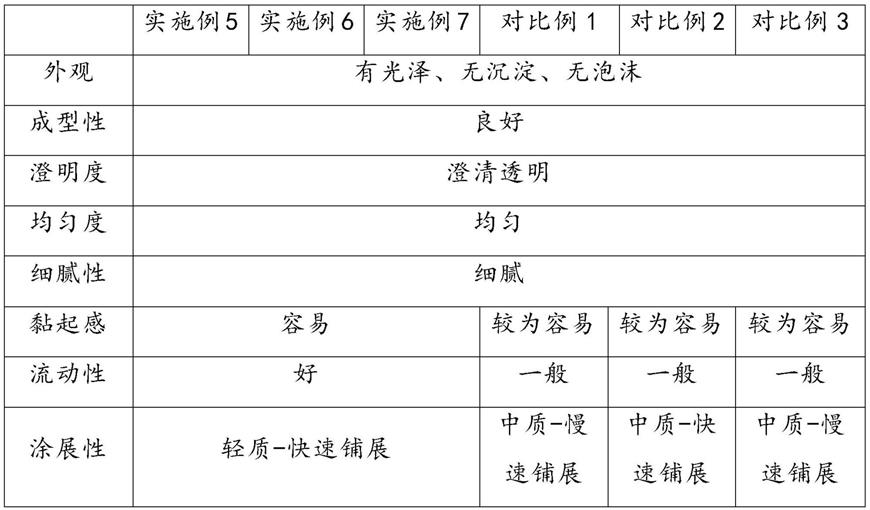

将实施例5-7和对比例1-3获得的食用油凝胶进行以下性能测试:

[0086]

油凝胶感官测试:以凝胶的外观性状(包括有无光泽、有无沉淀,有无泡沫)、成型性、澄明度、均匀度、细腻性、黏起感(手指头将凝胶挑起时的难易程度)、流动性、涂展性(包括轻质-快速铺展、中质-慢速铺展、厚质-难以铺展),测试结果如表1所示;

[0087]

持油性测试:称量离心管质量(a),称取1g油茶籽油的食用油凝胶样品置于离心管中,称取质量(b),以9000r/min的速度离心15min,取出离心管,在滤纸上倒置5min以使析出的油完全沥出,称取总质量(c)。持油性(h)根据下式计算:h=(c-a)/(b-a)

×

100%,测试结果如表2所示;

[0088]

硬度测试:采用质构仪进行油茶籽油的食用油凝胶硬度测定,测定参数:探头p5,测前速率1mm/s,测试中速率3mm/s,测后速率3mm/s,探头感受到0.01n力后下压5.00mm,取下压过程峰值为硬度值,测试结果如表1所示。

[0089]

表1

[0090][0091]

表2

[0092] 实施例5实施例6实施例7对比例1对比例2对比例3持油性98.4%97.9%98.7%97.6%97.8%89.4%硬度0.420.470.420.610.530.67

[0093]

从表1和表2的数据可以看出,实施例5-7获得的油茶籽油的食用油凝胶的持油性和触变性能优于对比例1-3获得的油茶籽油的食用油凝胶的对应性能。

[0094]

在说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0095]

以上内容仅仅是对本发明所作的举例和说明,所属本技术领域的技术人员对所描

述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1