一种去腥亚麻油的制备方法和应用与流程

本发明涉及食用油加工领域,具体涉及一种去腥亚麻油的制备方法和应用。

背景技术:

1、亚麻籽属于高含油油料作物,含油率一般为35-45%,不饱和脂肪酸含量达85%以上,其中α-亚麻酸含量高达40-65%,是目前已知的ω-3脂肪酸含量最高的植物油之一(方昭西,2015)。α-亚麻酸不仅是人体的必需脂肪酸(efa),还可作为体内合成epa和dha的前体物质,具有降血压、抗炎症、抗衰老、预防动脉粥样硬化等作用(kajla et al,2018;易志,2016)。亚麻油因富含α-亚麻酸而受到广泛关注。

2、传统的亚麻油消费区域,如:甘肃、宁夏、山西、内蒙古、新疆等地,人们更喜欢食用经高温炒籽后压榨所得色泽深、具有特征风味的亚麻油,又称胡麻油。非传统亚麻油消费区域,如江浙、广东等地,人们更喜欢食用颜色浅、风味淡的精炼亚麻油。该亚麻油通过脱色、脱臭等精炼工艺,将大部分的色素类物质和挥发性风味物质去除,从而颜色浅、风味清淡。然而,在实际应用中发现,精炼亚麻油在烹饪过程中会产生特殊的腥味,从而降低消费者的体验感和接受度。

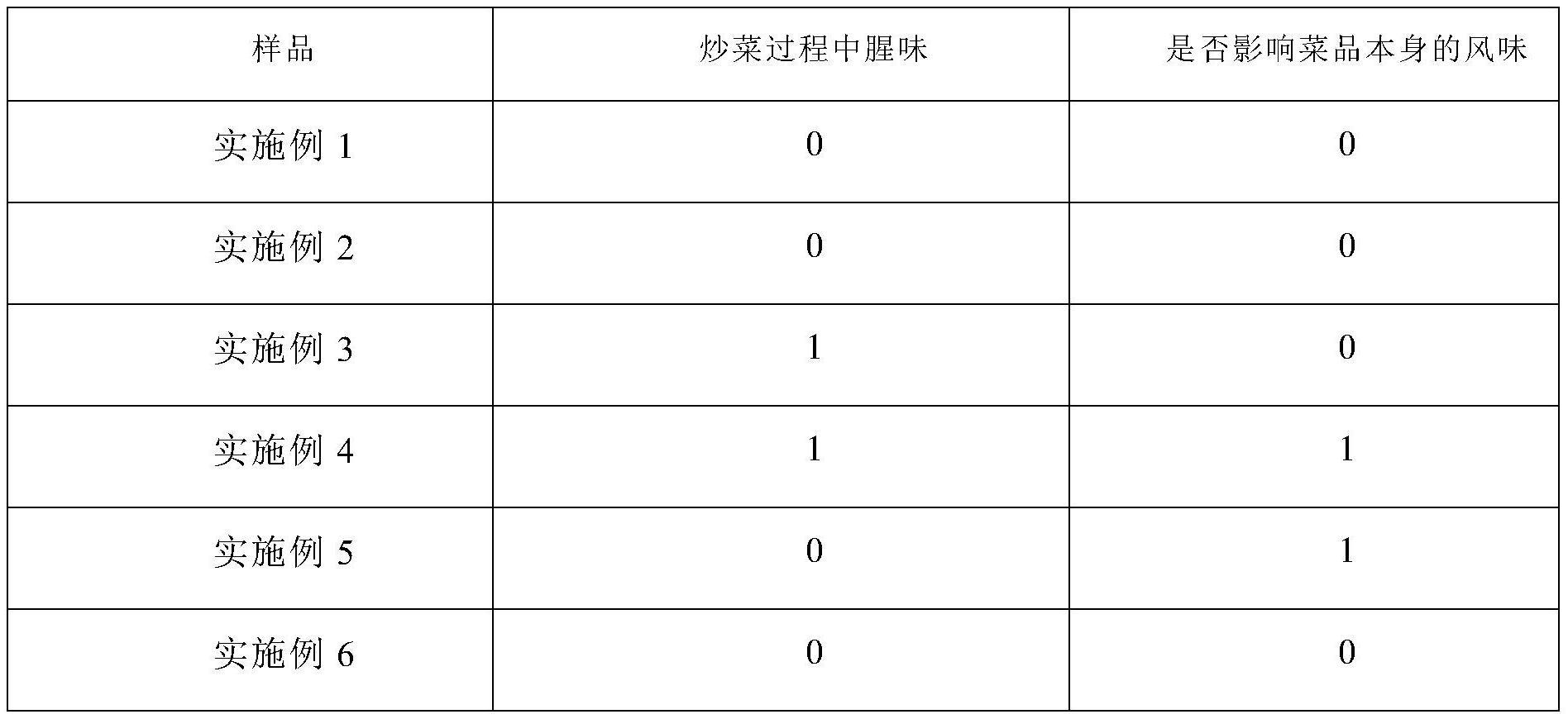

3、本发明提供一种亚麻籽粕的制备及应用方法。通过对亚麻粕进行改性处理,将其作为反应底物与精炼亚麻油按一定重量比混合进行高温反应,而后将高温反应所制备的亚麻油与精炼亚麻油按一定重量比进行低温混合,所制备的亚麻油在烹饪时既能保持菜品原有风味、又无明显腥味,具有良好的消费者体验与应用价值。

技术实现思路

1、本发明第一方面的目的在于,提供一种消除或降低亚麻油腥味的方法,所述方法包括对亚麻籽粕进行改性处理的步骤,以及将改性后的亚麻籽粕粉碎后与精炼亚麻油混合高温反应的步骤;所述精炼亚麻油至少经过脱胶、脱酸和脱臭三个步骤的处理。

2、在一个或多个实施方案中,所述亚麻籽粕的改性处理包括对亚麻籽进行炒籽和压榨的步骤。

3、在一个或多个实施方案中,炒籽的温度为180-250℃,炒籽结束后亚麻籽中17种游离氨基酸损失量>80%。在炒籽过程中,由于亚麻籽的重量和设备的不同,可能需要不同的炒籽时间来达到本发明所述的17种游离氨基酸的损失量,因此本发明不对炒籽时间进行限定。本发明在180-250℃的温度下进行炒籽,在炒籽过程中可以每隔一段时间进行17种游离氨基酸的测定,当其损失量>80%时可以停止炒籽进行后续步骤,当然也可以适当的延长炒籽时间后再进行后续步骤。

4、在一个或多个实施方案中,所述的17种游离氨基酸为天冬氨酸、苏氨酸、丝氨酸、谷氨酸、脯氨酸、甘氨酸、丙氨酸、半胱氨酸、缬氨酸、蛋氨酸、异亮氨酸、亮氨酸、络氨酸、苯丙氨酸、赖氨酸、组氨酸、精氨酸。

5、在一个或多个实施方案中,所述游离氨基酸检测方法为:取10g样品,粉粹,用正己烷进行脱脂,脱脂2次,一次2h,用真空抽滤进行抽滤后,备用。准确称取1.5g样品,加入10ml0.1m盐酸提取溶剂,超声提取15min,8000r/min离心5min,取上清液,用水重复提取一次,合并上清液,并定容至50ml,用0.22μm亲水相微孔滤膜过滤于2ml进样瓶,滤液上机。参考gb/t18246-2019,利用氨基酸自动分析仪进行检测,外标法定量。

6、游离氨基酸的损失(%)=(反应前物料游离氨基酸的含量-反应后物料游离氨基酸的含量)/(反应前物料游离氨基酸的含量)×100%。

7、在一个或多个实施方案中,压榨的压力大于50mpa,压榨后的亚麻籽粕红外光谱吸收强度比值a1745/a1656<1.5,且a1656/a1100>1.2。其中,a1745/a1656为红外光谱1745cm-1与1656cm-1吸光度比值,a1656/a1100为红外光谱1656cm-1与1100cm-1吸光度比值。本发明所述的压榨压力大于50mpa,由于不同设备等原因,达到本发明所述压榨后的亚麻籽粕红外光谱吸收强度比值范围的所需时间不同,因此本发明不对时间进行限定。在实际操作中,可以压榨一段时间后,取少量的亚麻籽粕进行红外光谱吸收强度的测定,只要其符合a1745/a1656<1.5,且a1656/a1100>1.2,即可进行后续操作步骤。

8、本发明中,压榨后亚麻籽粕红外光谱的测定可以采用现有的任意仪器或方法进行检测。其中一种方法可以为:将压榨后的亚麻籽粕磨成细粉后kbr混合压片,采用傅里叶红外变换光谱仪(ftir)进行检测。

9、在一个或多个实施方案中,所述亚麻籽的炒籽步骤为在190-250℃温度下连续或半连续炒籽。在一个或多个实施方案中,炒籽过程中使亚麻籽受热均匀。

10、在一个或多个实施方案中,对亚麻籽的炒籽可采用焙炒、微波、红外等其他现有技术。

11、本发明所述的连续炒籽可以采用现有的炒籽机不停的搅拌进行炒籽,也可以人工搅拌进行炒籽。本发明所述的半连续炒籽是指连续炒籽一段时间后,中间暂停,接着再进行连续炒籽,炒籽过程中可暂停一次或多次。如搅拌炒籽20min,停10min后,再搅拌炒籽20min。

12、在一个或多个实施方案中,所述亚麻籽的压榨步骤为:将炒籽后的亚麻籽进行磨浆或超微粉碎,加入沸水并搅拌直至物料呈蜂窝状出油状态,然后进行压榨得到改性后的亚麻籽粕;优选地,所述压榨的压力为50-80mpa。

13、在一个或多个实施方案中,本发明所述的蜂窝状出油状态是本领域的通俗用语,或者也可称为粘稠的出油状态。

14、在一个或多个实施方案中,所述方法包括以下步骤:

15、(1)对亚麻籽进行筛选,除去物理杂质及变质、残次的亚麻籽;

16、(2)将上述亚麻籽于190-250℃温度下连续或半连续炒籽,炒籽过程中使亚麻籽受热均匀,炒籽后亚麻籽中17种游离氨基酸损失量>80%;

17、(3)将炒籽后的亚麻籽磨浆或超微粉碎,加入10-20%的沸水,在温度>80℃条件下进行搅拌,直至物料呈蜂窝状出油状态,而后在大于50mpa的压力下进行压榨得到改性后的亚麻籽粕;

18、(4)将上述亚麻籽粕粉碎至20-40目,按质量比1:3-1:6加入精炼亚麻油,并在140-160℃的温度中反应30-60min。

19、在一个或多个实施方案中,步骤(4)所述与亚麻籽粕进行反应的亚麻油为精炼亚麻油,可采用本领域常规的方法制备得到。优选地,所述亚麻油的制备至少包括脱胶、脱酸和脱臭三个步骤,更优选地,所述亚麻油的制备包括脱胶、脱酸、脱蜡、脱色和脱臭步骤。

20、在一个或多个实施方案中,步骤(4)中加入的精炼亚麻油,其反式酸含量<0.80%。

21、本发明第二方面的目的在于,提供以上任一实施方案中所述方法得到的无腥或低腥亚麻油,所述亚麻油在烹饪时没有传统亚麻油所含的腥味或者腥味很淡。

22、本发明第三方面的目的在于,提供一种风味亚麻油的制备方法,所述方法包括:采用本发明任一实施方案所述的方法得到无腥或低腥亚麻油,然后混合该无腥或低腥亚麻油与精炼亚麻油;或包括本发明任一实施方案所述的无腥或低腥亚麻油与精炼亚麻油混合;优选地,所述无腥或低腥亚麻油与精炼亚麻油按质量比为1:10-1:30进行混合。

23、在一个或多个实施方案中,所述无腥或低腥亚麻油与精炼亚麻油于常温下搅拌混合,充氮后密封保存,得到所述的风味亚麻油。

24、在一个或多个实施方案中,与所述无腥或低腥亚麻油进行混的亚麻油为精炼亚麻油,可采用本领域常规的方法制备得到。优选地,所述亚麻油的制备至少包括脱胶、脱酸和脱臭三个步骤,更优选地,所述亚麻油的制备包括脱胶、脱酸、脱蜡、脱色和脱臭步骤。

25、本发明第四方面的目的在于,提供以上任一实施方案得到的风味亚麻油。该风味亚麻油在烹饪时既能保持菜品原有风味、又无明显腥味。

26、本发明第五方面的目的在于,提供一种调和油或油脂组合物的制备方法,所述方法包括:采用以上任一项所述的方法制备得到无腥或低腥亚麻油,然后混合所述无腥或低腥亚麻油与其他油脂基料;或包括采用以上所述的方法制备得到的风味亚麻油,然后混合所述风味亚麻油与其他油脂基料;

27、优选地,所述调和油或油脂组合物还包括其他油脂基料,所述其它油脂基料为植物油脂,所述植物油脂选自棕榈油、棕榈仁油、花生油、菜籽油、大豆油、棉籽油、红花籽油、紫苏籽油、茶籽油、蓖麻籽油、棕榈果油、花生油、椰子油、油橄榄油、可可豆油、乌桕籽油、扁桃仁油、杏仁油、油桐籽油、橡胶籽油、稻米油、玉米胚油、小麦胚油、芝麻籽油、月见草籽油、榛子油、南瓜籽油、胡桃油、葡萄籽油、胡麻籽油、玻璃苣籽油、沙棘籽油、番茄籽油、澳洲坚果油、可可脂和藻类油的一种或多种的混合物。

28、本发明第六方面的目的在于,提供以上制备方法得到的调和油或油脂组合物。

29、本发明第七方面的目的在于,提供一种食品,所述食品的全部油脂或部分油脂为以上任一实施方案得到的无腥或低腥亚麻油、风味亚麻油、调和油或油脂组合物;优选地,所述食品选自调味品、豆制品、熟食品、烘培品、甜品和半成品。

30、本发明还提供任一实施方案所述的无腥或低腥亚麻油、风味亚麻油、调和油或油脂组合物在烹饪中的应用,其能够减少或消除烹饪时产生的腥味。

31、在一个或多个实施方案中,所述烹饪方式为以油为传热介质的烹饪方法,如煎、炒、爆、熘、煸或炝。

- 还没有人留言评论。精彩留言会获得点赞!