一种饮用型高蛋白常温酸奶及其制备方法与流程

1.本发明属于发酵乳品领域,具体涉及一种饮用型高蛋白常温酸奶及其制备方法。

背景技术:

2.低温酸奶的保质期较短,销售半径小,主要以地方区域销售为主。常温酸奶是酸奶在发酵后再经过第二次杀菌处理得到的产品,同时采用无菌灌装技术,由此制得的常温酸奶在室温下可以保存5-6月。

3.膳食纤维(dietary fiber,df)是指不能被人体消化酶消化,同时也不能被小肠吸收,但能够被大肠部分或全部分解的一种天然的或天然原料经过简单的处理得到的高分子碳水化合物或聚合物,包括纤维素、半纤维素、果胶、菊粉及其他一些膳食纤维单体成分等。膳食纤维可以促进机体新陈代谢、提高饱腹感、提升食物消化率等。研究表明膳食纤维在医学和营养学方面具有不可或缺的作用,因此引起社会较为广泛的关注,被列为继“水、糖类、矿质元素、维生素、蛋白质、脂类”之后的“第七大营养素”。菊粉是果糖聚合体的混合体,其聚合度范围为2~60。以菊苣根为原料,去除蛋白质和矿物质后,经喷雾干燥等步骤即获得菊粉。卫生部2009年第5号公告批准菊粉作为新资源食品应用。

技术实现要素:

4.本发明筛选风味纯净的蛋白粉,克服了高蛋白酸奶粉感过重以及风味不悦的难题。工艺具有可行性,适合大规模应用推广。本技术的产品符合gb19302《食品安全国家标准发酵乳》,口感爽滑,风味优良,产品在5个月的货架期内能保持良好的质构和风味。

5.本发明主要是通过以下技术方案解决上述技术问题。

6.一方面,本发明提供了一种饮用型高蛋白常温酸奶,该常温酸奶由酸奶基料和胶体溶液混合后杀菌制得,酸奶基料包括以下质量比的原料:甜味剂6.0~10.0%、蛋白粉5.0%~8.0%、菊粉1.5%~4.0%、发酵剂0.002%~0.010%和补足至100%的浓缩奶;

7.胶体溶液包括以下质量比的原料:稳定剂9.0%~12.0%,其余为截留水;

8.所述浓缩奶和所述截流水由原料乳经反渗透膜分离得到。

9.进一步地,蛋白质含量为3.40%~3.80%,脂肪含量为3.40%~4.50%。

10.进一步地,蛋白粉为蛋白含量为70%~80%的乳清蛋白粉;稳定剂为羟丙基二淀粉磷酸酯、乙酰化二淀粉磷酸酯、琼脂、果胶、结冷胶和海藻酸钠中的一种或多种。

11.进一步地,发酵剂包括保加利亚乳杆菌和嗜热链球菌;发酵剂还包括嗜酸乳杆菌、双歧杆菌、干酪乳杆菌、植物乳杆菌、鼠李糖乳杆菌、乳酸乳球菌乳脂亚种和乳酸乳球菌乳酸亚种中的一种或多种。

12.另一方面,本发明还提供了一种饮用型高蛋白常温酸奶的制备方法,该制备方法包括如下步骤:

13.(1)将原料乳经反渗透膜浓缩,得到浓缩乳和截留水;

14.(2)将所述浓缩乳预杀菌,冷却后加入甜味剂、蛋白粉和菊粉,经剪切混合均匀,得

到物料a;

15.(3)将所述物料a预热、均质、巴氏杀菌、冷却,得到发酵基质;

16.(4)向所述发酵基质中加入发酵剂,保温发酵至酸度达到发酵终点,终止发酵,得到酸奶基料b;

17.(5)将所述截留水加热,再加入稳定剂,经剪切混合均匀,杀菌后冷却,得到胶体溶液c;

18.(6)将所述酸奶基料b和所述胶体溶液c均匀混合,然后杀菌、冷却、灌装,即得。

19.进一步地,步骤(2)中,所述浓缩乳预杀菌的温度为133~139℃,时间为4~8s;冷却至45~55℃,剪切混合的时间为20~30min。

20.进一步地,步骤(3)中,预热的温度为50~65℃,均质压力为150~250bar;

21.巴氏杀菌采用管式杀菌,管式杀菌温度为90~95℃,管式杀菌时间为300~350s;冷却至42~45℃。

22.进一步地,步骤(4)中,所述保温发酵的温度为42~45℃;发酵终点的酸度为80~90

°

t。

23.进一步地,步骤(5)中,截流水加热至75~85℃;杀菌温度为100~120℃,杀菌的时间为4~6s;冷却至42~45℃。

24.进一步地,步骤(6)中,所述酸奶基料和胶体溶液的混合比例为9:1;所述杀菌的温度为70~80℃,杀菌的时间为20~40s,冷却至20~35℃。

25.在符合本领域常识的基础上,上述各优选条件,可任意组合,即得本发明各较佳实例。

26.本发明所用试剂和原料均市售可得。

27.与现有技术相比,本发明的积极进步效果在于:

28.本发明制备的饮用型高蛋白常温酸奶产品,能够保持适宜的黏度,具有一定的流动性以及顺滑的口感,在5个月的货架期内能保持良好的质构,一定程度上打破了冷链的限制;选用风味纯净的蛋白粉,克服了高蛋白酸奶粉感过重以及风味不悦的难题。工艺具有可行性,适合大规模应用推广。

具体实施方式

29.本发明提供的技术方案之一是:

30.一方面,本发明提供了一种饮用型高蛋白常温酸奶,该常温酸奶由酸奶基料和胶体溶液混合后杀菌制得,酸奶基料包括以下质量比的原料:甜味剂6.0~10.0%、蛋白粉5.0%~8.0%、菊粉1.5%~4.0%、发酵剂0.002%~0.010%和补足至100%的浓缩奶;

31.胶体溶液包括以下质量比的原料:稳定剂9.0%~12.0%,其余为截留水;

32.所述浓缩奶和所述截流水由原料乳经反渗透膜分离得到。

33.进一步地,蛋白质含量为3.40%~3.80%,脂肪含量为3.40%~4.50%。

34.进一步地,蛋白粉为蛋白含量为70%~80%的乳清蛋白粉;稳定剂为羟丙基二淀粉磷酸酯、乙酰化二淀粉磷酸酯、琼脂、果胶、结冷胶和海藻酸钠中的一种或多种;甜味剂是白砂糖、结晶果糖和果葡糖浆中的一种或多种。

35.进一步地,发酵剂较佳的为保加利亚乳杆菌(lactobacillus bulgaricus)和嗜热

链球菌(streptococcus thermophilus),在这两种菌株的基础上,可选择性的添加嗜酸乳杆菌(lactobacillus acidophilus)、双歧杆菌(bifidobacterium)、干酪乳杆菌(lactobacillus casei)、植物乳杆菌(lactobacillus plantarum)、鼠李糖乳杆菌(lactobacillus rhamnosus)、乳酸乳球菌乳脂亚种(lactococcus lactis subsp.cremoris)和乳酸乳球菌乳酸亚种(lactococcus lactis subsp.lactis)中的一种或多种;所述发酵剂的添加量为0.002%~0.010%,上述百分比为各物料占原料总质量的百分比。发酵剂用量过低,可能会导致发酵基质酸度无法达到要求,或需要发酵很长时间;发酵剂用量过高,会导致酸度的剧烈上升,产品质构和风味均受很大负面影响,同时会导致菌种的浪费。

36.另一方面,本发明还提供了一种饮用型高蛋白常温酸奶的制备方法,该制备方法包括如下步骤:

37.(1)将原料乳经反渗透膜浓缩,得到浓缩乳和截留水;

38.(2)将所述浓缩乳预杀菌,冷却后加入甜味剂、蛋白粉和菊粉,经剪切混合均匀,得到物料a;

39.(3)将所述物料a预热、均质、巴氏杀菌、冷却,得到发酵基质;

40.(4)向所述发酵基质中加入发酵剂,保温发酵至酸度达到发酵终点,终止发酵,得到酸奶基料b;

41.(5)将所述截留水加热,再加入稳定剂,经剪切混合均匀,杀菌后冷却,得到胶体溶液c;

42.(6)将所述酸奶基料b和所述胶体溶液c均匀混合,然后杀菌、冷却、灌装,即得。

43.进一步地,步骤(1)中,原料乳的温度在2~10℃,得到的浓缩乳蛋白质含量为3.40%~3.80%;

44.进一步地,步骤(2)中,所述浓缩乳预杀菌的温度为133~139℃,时间为4~8s;冷却至45~55℃,剪切混合的时间为20~30min。

45.进一步地,步骤(3)中,预热的温度为50~65℃,均质压力为150~250bar,温度过低和均质压力过小,起不到均质的作用(对以制作发酵乳制品的牛乳进行均质的目的主要是为了阻止脂肪上浮,并保证乳脂肪均匀分布)。

46.巴氏杀菌采用管式杀菌,管式杀菌温度为90~95℃,管式杀菌时间为300~350s,此处热处理的温度和时间,是依照产品的质量和所要求的保质期等进行的精确规定,改善牛奶性能,便于发酵剂中菌体生长,保证物料发酵后凝块结实,防止乳清析出。温度过低或时间过短,不能保证杀死不良微生物和致病菌。

47.发酵基质冷却至42~45℃。温度过高或过低均不利于乳酸菌增殖,影响产品发酵及产品品质。

48.进一步地,步骤(4)中,所述保温发酵的温度为42~45℃;发酵终点的酸度为80~90

°

t。食品安全国家标准《gb 19302发酵乳》中规定,发酵乳酸度≥70

°

t,结合产品酸甜比和工厂操作实际,规定酸度≤90

°

t,酸度过高会严重影响产品口感。

49.进一步地,步骤(5)中,截流水加热至75~85℃;杀菌温度为100~120℃,杀菌的时间为4~6s;冷却至42~45℃。杀菌温度和时间参数,是依照产品的质量和所要求的保质期等进行的精确规定。温度过高会导致物料体系质构解体,容易析水。温度过低、时间过短,不

能保证杀死不良微生物和致病菌。

50.进一步地,步骤(6)中,所述酸奶基料和胶体溶液的混合比例为9:1;所述杀菌的温度为70~80℃,杀菌的时间为20~40s,冷却至20~35℃。杀菌温度和时间参数,是依照产品的质量和所要求的保质期等进行的精确规定。温度过高会导致产品质构解体,容易析水。温度过低、时间过短,不能保证杀死不良微生物和致病菌。

51.步骤(6)中,灌装温度过高,可能会使包装内形成负压,导致包装瘪包。同时可能会影响产品包装粘贴吸管等操作;灌装温度过低,会导致物料流动性减弱,对灌装造成负面影响。所以选择灌装温度为20℃~35℃。

52.需要说明的是,步骤(2)和步骤(5)中剪切混合为高速剪切混合。

53.本技术采用饮用型高蛋白常温酸奶制备方法制成的常温酸奶,蛋白质量百分比含量为6.1%~7.9%,脂肪质量百分比含量为2.8%~3.6%,碳水化合物质量百分比含量为8.0%~14.0%,酸度为72~81

°

t,黏度为300~500cp。

54.在符合本领域常识的基础上,上述各优选条件,可任意组合,即得本发明各较佳实例。

55.下面通过具体的实施例对本发明做进一步的详细描述,但并不因此将本发明限制在所述实施例范围之中。下列实施例中未注明具体条件的实验方法,按照常规方法和条件,或按照商品说明书选择。

56.实施例1

57.一种饮用型高蛋白常温酸奶,其酸奶基料包括如表1所示的原料组分和质量比:

58.表1实施例1的酸奶基料配方

59.成分用量(%)浓缩奶81.990蛋白粉8.000结晶果糖6.000菊粉4.000发酵剂0.010合计100.000

60.其胶体溶液包括如表2所示的原料组分和质量比:

61.表1实施例1的胶体溶液配方

62.成分用量(%)稳定剂9.000水(来自ro膜)91.000合计100.000

63.该常温酸奶的制备方法包括如下步骤:

64.(1)将2℃的原料乳过反渗透ro膜,得到浓缩乳和截流水,浓缩乳中蛋白质含量为3.6%;

65.(2)将步骤(1)得到的浓缩乳进行预杀菌,杀菌温度为139℃,杀菌时间为4s,冷却55℃后加入蛋白粉、结晶果糖和菊粉,经过20min高剪切混合均匀,得到物料a;

66.(3)将步骤(2)中得到的物料a加热至65℃,采用150bar进行均质,然后采用95℃/

300s的条件进行杀菌,冷却至45℃得到发酵基质;

67.(4)向所述发酵基质中加入发酵剂,保温发酵至酸度达到90

°

t,终止发酵,得到酸奶基料b;

68.(5)将步骤(1)得到的截流水加热至75℃,并按照表2用量加入稳定剂,经过高剪切混合均匀,然后采用120℃/4s的条件进行杀菌,然后冷却至45℃,得到胶体溶液c;

69.(6)将步骤(4)得到的酸奶基料b和步骤(5)得到的胶体溶液c按照9:1均匀混合,采用70℃/40s的条件进行杀菌,然后冷却至20℃进行灌装,即得终产品。

70.作为最终产品饮用型高蛋白常温酸奶的蛋白质含量为7.9%。

71.实施例2

72.一种饮用型高蛋白常温酸奶,其酸奶基料包括如表3所示的原料组分和质量比:

73.表3实施例2的酸奶基料配方

74.成分用量(%)浓缩奶81.995果葡糖浆10.000蛋白粉5.000菊粉3.000发酵剂0.005合计100.000

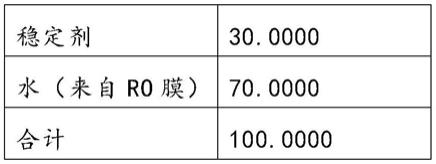

75.其胶体溶液包括如表4所示的原料组分和质量比:

76.表4实施例2的胶体溶液配方

77.成分用量(%)稳定剂12.000水(来自ro膜)88.000合计100.000

78.该常温酸奶的制备方法包括如下步骤:

79.(1)将7℃的原料乳过反渗透ro膜,得到浓缩乳和截留水,浓缩乳中蛋白质含量为3.8%;

80.(2)将步骤(1)得到的浓缩乳进行预杀菌,杀菌温度为135℃,杀菌时间为6s,冷却52℃后加入果葡糖浆、蛋白粉和菊粉,经过25min高剪切混合均匀,得到物料a;

81.(3)将步骤(2)中得到的物料a加热至63℃,采用200bar进行均质,然后采用92℃/320s的条件进行杀菌,冷却至43℃得到发酵基质;

82.(4)向所述发酵基质中加入发酵剂,保温发酵至酸度达到86

°

t,终止发酵,得到酸奶基料b;

83.(5)将步骤(1)得到的截流水加热至80℃,并按照表4用量加入稳定剂,经过高剪切混合均匀;然后采用110℃/5s的条件进行杀菌,然后冷却至43℃,得到胶体溶液c;

84.(6)将步骤(4)得到的酸奶基料b和步骤(5)得到的胶体溶液c按照9:1均匀混合,采用75℃/25s的条件进行杀菌,然后冷却至30℃进行灌装,即得终产品。

85.作为最终产品的饮用型高蛋白常温酸奶的蛋白质含量6.1%。

86.实施例3

87.一种饮用型高蛋白常温酸奶,其酸奶基料包括如表5所示的原料组分和质量比:

88.表5实施例3的酸奶基料配方

89.成分用量(%)浓缩奶84.498白砂糖8.000蛋白粉6.000菊粉1.500发酵剂0.002合计100.000

90.其胶体溶液包括如表6所示的原料组分和质量比:

91.表6实施例3的酸奶基料配方

92.成分用量(%)稳定剂10.000水(来自ro膜)90.000合计100.000

93.该常温酸奶的制备方法包括如下步骤:

94.(1)将10℃的原料乳过反渗透ro膜分离,得到浓缩乳和截流水,浓缩乳中蛋白质含量为3.4%;

95.(2)将步骤(1)得到的浓缩乳进行预杀菌,杀菌温度为133℃,杀菌时间为8s,冷却45℃后加入白砂糖、蛋白粉和菊粉,经过30min高剪切混合均匀,得到物料a;

96.(3)将步骤(2)中得到的物料a加热至50℃,采用250bar进行均质,然后采用90℃/350s的条件进行杀菌,冷却至42℃得到发酵基质;

97.(4)向所述发酵基质中加入发酵剂,保温发酵至酸度达到80

°

t,终止发酵,得到酸奶基料b;

98.(5)将步骤(1)得到的截流水加热至85℃,并按照表6用量加入稳定剂,经过高剪切混合均匀;然后采用100℃/6s的条件进行杀菌,然后冷却至42℃,得到胶体溶液c;

99.(6)将步骤(4)得到的酸奶基料b和步骤(5)得到的胶体溶液c按照9:1均匀混合,采用80℃/20s的条件进行杀菌,然后冷却至35℃进行灌装,即得终产品。

100.作为最终产品的饮用型高蛋白常温酸奶的蛋白质含量为6.5%。

101.对比例1

102.其酸奶基料的原料组分和质量比同实施例1;

103.其胶体溶液的原料组分和质量比如表7:

104.表7对比例1的胶体溶液配方

105.成分用量(%)稳定剂5.000水(来自ro膜)95.000合计100.000

106.该常温酸奶的制备方法同实施例1,作为最终产品的饮用型高蛋白常温酸奶的蛋

白质含量7.9%。

107.对比例2

108.其酸奶基料的原料组分和质量比同实施例2,其胶体溶液的原料组分和质量比如表8。

109.表8对比例2的胶体溶液配方

[0110][0111][0112]

该常温酸奶的制备方法同实施例2,作为最终产品的饮用型高蛋白常温酸奶的蛋白质含量6.1%。

[0113]

对比例3

[0114]

其酸奶基料和胶体溶液的原料组分和质量比均同实施例3。

[0115]

该常温酸奶的制备方法包括如下步骤:

[0116]

步骤(1)~(5)同实施例3;

[0117]

(6)将步骤(4)得到的酸奶基料b和步骤(5)得到的胶体溶液c按照6:4均匀混合,采用80℃/20s的条件进行杀菌,然后冷却至35℃进行灌装,即得终产品。

[0118]

作为最终产品的饮用型高蛋白常温酸奶的蛋白质含量为4.3%。

[0119]

效果实施例

[0120]

将上述实施例产品和对比例产品进行质构、风味和稳定性的评价。结果见表9。

[0121]

表9产品质构、风味和稳定性评价

[0122][0123]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1