一种旋转式连续控温控压蒸制机的制作方法

1.本实用新型属于食品蒸制装置技术领域,具体涉及一种旋转式连续控温控压蒸制机。

背景技术:

2.蒸制处理食品是我国人民的日常生活中重要的食品加工方法。无论是北方,还是从全国来看,蒸制类产品包括面食,肉类,米类,药材等等,蒸制食品占到面制品的4成以上。随着我国城乡居民的生活水平提高,工作、生活节奏加快,家庭自制蒸制食品大量减少,工业化、大规模制作蒸制食品相应得到了大量发展。不过,现有的蒸制类产品的加工厂很多还是采用传统的多层笼屉和大型蒸汽柜,不但耗能巨大,效率低,还存在严重的食品卫生问题。

3.现有技术中的工业化蒸制设备也存在大量问题,主要缺陷有:1)整个系统密封性不高,耗能大;2)需对整个储水箱进行加热,系统启动速度慢,蒸汽与外界隔离不好,易凝结,造成食物含水量过大,破坏食物口感;3)多数采用串联式蒸屉,易串味,不能同时蒸制不同食物;4)蒸屉出笼时,会造成大量的蒸汽泄漏,必须重新耗能恢复蒸汽压力,造成系统无法连续控制蒸制;5)因密封、泄漏原因,造成蒸制设备无法对节制时间有效控制,难以蒸出口感最佳的食物。

技术实现要素:

4.本实用新型的发明目的是提供一种旋转式连续控温控压蒸制机,具有旋转式的蒸屉结构,蒸屉从进入进料口到出料口,整个过程密封性好,通过蒸汽供给管路和蒸汽回收管路可以控制蒸制仓内的蒸制条件和蒸制时间,从而降低能耗,保证蒸制质量,整个设备总共一套传动装置,结构简单,造价经济。

5.本实用新型的具体技术方案是一种旋转式连续控温控压蒸制机,包括旋转蒸箱(1)、二个旋转接头、外筒体、蒸屉、减速电机、齿轮、回转支承和底座,其特征在于,

6.所述的旋转蒸箱包括蒸汽回收管路、补水管路、蒸制舱、支承滚轮组、蒸汽供给管路、废水回收管路和支架,

7.所述的蒸制舱为前端开口后端封闭的长方形筒状结构,设蒸制舱的数量为第一数量,第一数量的蒸制舱以所述的支架的旋转中心为中心周向匀布安装在支架上,蒸制舱开口朝外,

8.所述的支承滚轮组具有多个支承滚轮,这些支承滚轮以所述的支架的旋转中心为中心周向匀布安装在蒸制舱底板下表面上,

9.所述的蒸汽回收管路的根数为第一数量,第一数量的蒸汽回收管路的一端分别从第一数量的蒸制舱的顶板连通蒸制舱的内腔,补水管路的根数为第一数量,第一数量的补水管路的一端分别从第一数量的蒸制舱的顶板连通蒸制舱的内腔,蒸汽回收管路和补水管路的另一端通过一个所述的旋转接头连通外部管路,

10.所述的蒸汽供给管路的根数为第一数量,第一数量的蒸汽供给管路的一端分别从第一数量的蒸制舱的底板连通蒸制舱的内腔,废水回收管路的根数为第一数量,第一数量的废水回收管路的一端分别从第一数量的蒸制舱的底板连通蒸制舱的内腔,蒸汽供给管路和废水回收管路的另一端通过另一个所述的旋转接头连通外部管路,

11.所述的旋转接头包括封盖、自润滑轴承一、旋转密封圈、内转芯、外筒和自润滑轴承二,所述的外筒一端用所述的封盖封闭,外筒另一端具有安装法兰,所述的内转芯为圆柱状结构,在内转芯的一个端面上具有第二数量的独立开孔,内转芯的圆柱面上具有沿轴向匀布的第二数量的独立开孔,内转芯端面的开孔分别通过内转芯内部第二数量的独立通道与内转芯的圆柱面上的开孔连通,内转芯位于外筒的内腔中,外筒的筒壁上开有沿轴向匀布并与内转芯的圆柱面上开口一一对应的第二数量的通孔,在内转芯的圆柱面上每个开口之间安装有所述的旋转密封圈,旋转密封圈将外筒内壁与内转芯的圆柱面之间的间隙密封封闭,形成从内转芯的圆柱面上开口到外筒的筒壁上通孔的独立流道,内转芯通过自润滑轴承一和自润滑轴承二旋转安装在外筒内壁上,

12.所述的外筒体包括下导轨、侧导轨、上法兰和外筒体本体,所述的外筒体本体为扁平的上下封闭的筒状结构,在外筒体本体上封板的中心位置处分别具有向外申出的上安装管,所述的上安装管与外筒体本体的内腔连通,上安装管的上端具有安装旋转接头的所述的上法兰,在外筒体本体的筒状结构的侧壁上开有两个能够让所述的蒸屉穿过的进料口和出料口,所述的下导轨安装在外筒体本体下封板上表面,所述的侧导轨安装在外筒体本体的筒状结构的侧壁内表面上,

13.所述的旋转蒸箱位于外筒体本体的内腔中,

14.所述的底座具有贯穿的下安装管,所述的下安装管的下端具有安装旋转接头的下法兰,

15.所述的二个旋转接头中的一个旋转接头通过其外筒上的安装法兰固定安装在外筒体本体的上安装管的上法兰上,另一个旋转接头通过其外筒上的安装法兰固定安装在底座的下安装管的下法兰上,

16.所述的蒸汽回收管路和补水管路的另一端,集合成束后穿过外筒体本体的上安装管,分别连通到安装在所述的蒸制机上部的旋转接头的内转芯的端面上的开孔,

17.所述的蒸汽供给管路和废水回收管路的另一端,集合成束后穿过底座的下安装管,分别连通到安装在所述的蒸制机下部的旋转接头的内转芯的端面上的开孔,

18.所述的蒸屉能够插入旋转蒸箱的蒸制舱中,所述的蒸屉包括侧向滚轮和蒸屉本体,蒸屉本体为上端开口的方形盒状结构,蒸屉本体盒状结构的前板外表面安装所述的侧向滚轮,

19.所述的底座固定安装在安装基础上,所述的旋转蒸箱的支架通过回转支承旋转安装底座在上,支架的下端具有与所述的齿轮啮合的轮齿,所述的减速电机驱动齿轮带动支架转动,所述的所述的蒸制舱底板下的支承滚轮组能够与外筒体本体下封板内表面上安装的下导轨配合滚动,所述的蒸屉的侧向滚轮能够与外筒体本体的筒状结构的侧壁内表面上安装的侧导轨配合滚动,

20.更进一步地,所述的第一数量为4,第二数量为5。

21.更进一步地,所述的旋转蒸箱还包括碰珠,所述的蒸屉还包括锁头,所述的碰珠安

装在蒸制舱长方形筒状结构的内侧板的内表面上,所述的锁头安装在蒸屉本体盒状结构的后板的外表面,能够与安装在蒸制舱长方形筒状结构的内侧板的内表面上碰珠配合使用。

22.更进一步地,所述的旋转蒸箱还包括密封件一,蒸屉还包括密封件二,所述的密封件一粘贴在蒸制舱长方形筒状结构开口的边缘上,所述的蒸屉本体盒状结构的前板与旋转蒸箱开口配合的边缘处的表面贴有密封件二,在蒸屉插入蒸制舱后能够与蒸制舱长方形筒状结构开口上的密封件一配合密封。

23.本实用新型的有益效果是1)本实用新型的旋转式连续控温控压蒸制机蒸制全程在密封环境中进行,可以对物料进行连续控压蒸制,可以根据物料性质控制蒸制压力和温度(80℃~120℃),缩短蒸制周期;2)该设备中的蒸汽回收管路,可对回收的蒸汽进行再利用,从而降低能耗。废水回收管路将蒸制冷凝后形成的废水集中收集排放,非常环保;3)针对蒸制过程中需要补水的物料,该设备设置了补水管路,提供了这类特种物料蒸制的途径,从而使得该设备的物料处理范围较传统蒸制设备更全面;4)蒸制机可以和自动送料设备友好匹配形组成流水线从而实现蒸制领域的连续化、自动化。

附图说明

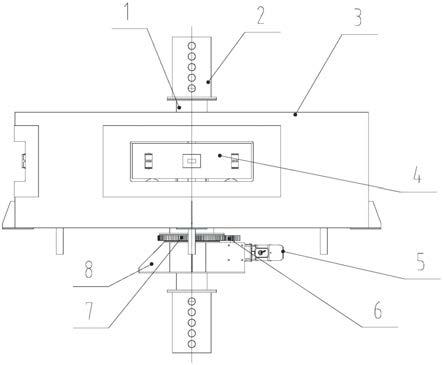

24.图1本实用新型的旋转式连续控温控压蒸制机的正视图;

25.图2本实用新型的旋转式连续控温控压蒸制机的旋转蒸箱的正视图;

26.图3本实用新型的旋转式连续控温控压蒸制机的旋转蒸箱的立体示意图(蒸制舱被剖开);

27.图4本实用新型的旋转式连续控温控压蒸制机的旋转接头的立体示意图;

28.图5本实用新型的旋转式连续控温控压蒸制机的外筒体的立体示意图(部分剖开);

29.图6本实用新型的旋转式连续控温控压蒸制机的蒸屉的俯视图;

30.图7本实用新型的旋转式连续控温控压蒸制机的控制流程图;

31.图8本实用新型的旋转式连续控温控压蒸制机的物料蒸制曲线图;

32.图中,旋转蒸箱1,旋转接头2,外筒体3,蒸屉4,减速电机5,齿轮6,回转支承7,底座8,

33.蒸汽回收管路1

‑

1,补水管路1

‑

2,蒸制舱1

‑

3,支承滚轮组1

‑

4,蒸汽供给管路1

‑

5,废水回收管路1

‑

6,支架1

‑

7,碰珠1

‑

8,密封件一1

‑

9,

34.封盖2

‑

1,密封垫圈2

‑

2,自润滑轴承一2

‑

3,旋转密封圈2

‑

4,内转芯2

‑

5,外筒2

‑

6,自润滑轴承二2

‑

7,

35.进料口3

‑

1,出料口3

‑

2,下导轨3

‑

3,侧导轨3

‑

4,上法兰3

‑

5,

36.密封件二4

‑

1,侧向滚轮4

‑

2,锁头4

‑

3。

具体实施方式

37.下面结构说明书附图对本实用新型的具体技术方案作进一步地描述。

38.如附图1所示,本实用新型的一种旋转式连续控温控压蒸制机,主要由旋转蒸箱1、旋转接头2、外筒体3、蒸屉4、减速电机5、齿轮6、回转支承7、底座8组成。

39.如附图2

‑

3所示,旋转蒸箱1安装在底座上,通过回转支承7的齿轮传动,可以旋转,

旋转蒸箱1的支架1

‑

7上设置有4个用于放置蒸屉4的蒸制舱1

‑

3,舱体内壁安装有碰珠1

‑

8,它与蒸屉4上的锁头4

‑

3配合使用,使得蒸屉4进入到蒸制舱1

‑

3后被定位和固定,防止蒸制过程中蒸屉4从蒸制舱1

‑

3内滑出。蒸制舱1

‑

3和蒸屉4接触端部有密封件一1

‑

9和密封件二4

‑

1防止蒸制过程中蒸汽泄漏。旋转蒸箱1下端安装有支承滚轮组1

‑

4用于旋转中支撑整个旋转蒸箱1,支承滚轮组1

‑

4以旋转蒸箱1的旋转中心为圆心周向布置在蒸制舱1

‑

3底板下表面。支承滚轮组1

‑

4可以在外筒体3的底板内壁内表面的下导轨3

‑

3上行走。旋转蒸箱1上安装布置有蒸汽供给管路1

‑

5、蒸汽回收管路1

‑

1、补水管路1

‑

2、废水回收管路1

‑

6,每种功能管道各四根,分别与四个蒸制舱分别对应。补水管路1

‑

2可以先汇集到一根管路上,再与内转芯2

‑

5的端面上的一个开孔连通。废水回收管路1

‑

6可以先汇集到一根管路上,再与内转芯2

‑

5的端面上的一个开孔连通,

40.如附图4所示,所述的旋转接头2包括封盖2

‑

1、密封垫圈2

‑

2、自润滑轴承一2

‑

3、旋转密封圈2

‑

4、内转芯2

‑

5、外筒2

‑

6和自润滑轴承二2

‑

7,所述的外筒2

‑

6一端用所述的封盖2

‑

1封闭,封盖2

‑

1与外筒2

‑

6之间用所述的密封垫圈2

‑

2密封,外筒2

‑

6另一端具有安装法兰,所述的内转芯2

‑

5为圆柱状结构,在内转芯2

‑

5的一个端面上具有5个独立开孔,内转芯2

‑

5的圆柱面上具有沿轴向匀布的5个独立开孔,内转芯2

‑

5端面的开孔分别通过内转芯2

‑

5内部5个独立通道与内转芯2

‑

5的圆柱面上的开孔连通,内转芯2

‑

5位于外筒2

‑

6的内腔中,外筒2

‑

6的筒壁上开有沿轴向匀布并与内转芯2

‑

5的圆柱面上开口一一对应的5个通孔,在内转芯2

‑

5的圆柱面上每个开口之间安装有所述的旋转密封圈2

‑

4,旋转密封圈2

‑

4将外筒2

‑

6内壁与内转芯2

‑

5的圆柱面之间的间隙密封封闭,形成从内转芯2

‑

5的圆柱面上开口到外筒2

‑

6的筒壁上通孔的独立流道,内转芯2

‑

5通过自润滑轴承一2

‑

3和自润滑轴承二2

‑

7旋转安装在外筒2

‑

6内壁上。这样就可以实现蒸汽五进五出,五通道相互独立互不干扰。

41.如附图5所示,所述的外筒体3包括下导轨3

‑

3、侧导轨3

‑

4、上法兰3

‑

5和外筒体本体,所述的外筒体本体为扁平的上下封闭的筒状结构,在外筒体本体上封板的中心位置处分别具有向外申出的上安装管,所述的上安装管与外筒体本体的内腔连通,上安装管的上端具有安装旋转接头2的所述的上法兰3

‑

5,在外筒体本体的筒状结构的侧壁上开有两个能够让所述的蒸屉4穿过的进料口3

‑

1和出料口3

‑

2,蒸屉4穿过所述的进料口3

‑

1插入进料口3

‑

1后的蒸制舱1

‑

3中,该蒸制舱1

‑

3在旋转270度后,完成蒸制过程的蒸屉4能够从出料口3

‑

2中取出,所述的下导轨3

‑

3安装在外筒体本体下封板上表面,所述的侧导轨(3

‑

4安装在外筒体本体的筒状结构的侧壁内表面上。外筒体3底板上表面具有可供支承滚轮组1

‑

4行走的环状的下导轨3

‑

3,外筒体3侧壁内表面上具有可供蒸屉4的侧向滚轮4

‑

2行走的侧导轨3

‑

4。外筒体3底板上具有可供冲洗废水排放的管道。外筒体3上端中心位置处具有与旋转接头2连接的上法兰3

‑

5。

42.如附图6所示,蒸屉4是无盖的四方盒形,外侧的盒板外表面有两组侧向滚轮4

‑

2,可与外筒体3的侧导轨3

‑

4配合行走。蒸屉4上具有密封件二4

‑

1,与蒸制舱1

‑

3开口处的密封件一1

‑

9相配合。蒸屉4内侧的盒板外表面设置有锁头4

‑

3,该锁头4

‑

3与安装在蒸制舱1

‑

3内侧壁的碰珠1

‑

8配合使用,具有固定蒸屉4的功能。

43.本实用新型的蒸制机工作流程如下:

44.食品物料的整个蒸制过程被划分为进料、加压、保压、减压、出料这几个阶段,每个蒸制舱1

‑

3均具有各自的进汽阀和回汽阀独立控制,其控制流程如图7所示。通过进汽阀和

回汽阀的相互配合,可以根据物料性质调节蒸制曲线,从而使得各舱室获得最佳蒸制质量,如图8所示。

45.本实用新型的蒸制机可以和自动送料设备友好匹配形组成流水线从而实现蒸制领域的连续化、自动化。具体过程是:机械手在进料口3

‑

1将蒸屉4送入蒸制舱1

‑

3。电机启动使得旋转蒸箱1旋转,与此同时对应的蒸汽回收管路1

‑

1也开始工作,控制条件根据物料的蒸制曲线进行设定。在蒸制的过程中,补水管路1

‑

2可根据物料蒸制的需要对其进行补水,当蒸制舱1

‑

3转动到出料口3

‑

2时,停留一定时间,蒸屉4由外部机械手取出,与此同时进料口3

‑

1的另一个蒸屉4被机械手送入。所有蒸制舱1

‑

3蒸制过程中产生的废水被废水回收管路1

‑

6收集并排出。

46.上述过程循环进行,在进料工作的同时也正是出料工作的同时,由此可实现自动连续的蒸制功能。因为各蒸制舱1

‑

3密封且一起做步进运动,所以各蒸制舱1

‑

3的开合不影响其他蒸制舱1

‑

3的正常蒸制工作。

47.虽然本实用新型已经以较佳实施例公开如上,但实施例并不是用来限定本实用新型的。在不脱离本实用新型之精神和范围内,所做的任何等效变化或润饰,同样属于本实用新型之保护范围。因此本实用新型的保护范围应当以本技术的权利要求所界定的内容为标准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1