规模化深加工小龙虾的生产系统的制作方法

1.本实用新型属于小龙虾深加工技术领域,特别涉及一种规模化深加工小龙虾的生产系统。

背景技术:

2.小龙虾(学名:procambarusclarkii):也称克氏原螯虾、红螯虾和淡水小龙虾。形似虾而甲壳坚硬。是淡水经济虾类,因肉味鲜美广受人们欢迎。因其杂食性、生长速度快、适应能力强而在当地生态环境中形成绝对的竞争优势。

3.现有的小龙虾(虾仁)的生产过程包括:分选、清洗(还可设置浸泡工序)、蒸煮、预冷、冷却、剥壳、冷冻、包冰和包装等工序。

4.现有技术中通过采用依次连接的多级分选装置、清洗装置、蒸煮装置、预冷装置和冷却装置对小龙虾进行处理,再通过人工剥虾装置对小龙虾进行剥壳,剥壳后的小龙虾最后依次经过冷冻装置、包冰装置和包装装置进行处理后得到包装好后的虾仁产品。小龙虾通常集中在4

‑

6月捕捞,则需要整条生产线的生产效率非常高才行。

技术实现要素:

5.为了解决前述问题,本实用新型实施例提供了一种规模化深加工小龙虾的生产系统,从多个方面提升生产效率,包括提升分选速度、对分选后的小龙虾集中收集及分配、人工剥壳时自动进料与出料和提升冷却速度等,可实现小龙虾的规模化生产,日加工量可达300吨以上。所述技术方案如下:

6.本实用新型实施例提供了一种规模化深加工小龙虾的生产系统,该系统包括收集与分配装置、冷冻装置、包冰装置、包装装置、b个多级分选装置1、c个预处理装置和d个人工剥虾装置,所述多级分选装置1包括分选进料结构和依次串联的a个滚筒筛10,每个滚筒筛10的粗料出口作为一个分选出料口,所述预处理装置包括由前至后依次连接的清洗结构30、蒸煮结构31、预冷结构32和冷却结构,所述冷冻装置设于人工剥虾装置的后方,所述冷冻装置、包冰装置和包装装置通过输送带依次连接;b个多级分选装置1左右并排设置且位于收集与分配装置的前方,c个预处理装置左右并排设置,d个人工剥虾装置左右并排设置。

7.所述多级分选装置1还包括左右并排设置的两个预分离滚筒筛,所述预分离滚筒筛位于第一级滚筒筛10的前方,所述分选进料结构分两路输出至两个预分离滚筒筛;两个预分离滚筒筛的粗料出口均输出至第一级滚筒筛10,其细料出口均输出至第二级滚筒筛10;所述预分离滚筒筛的筛网孔径小于第一级滚筒筛10的筛网孔径。

8.所述收集与分配装置沿左右向设置且其包括机架及其上的前输送结构20、后输送结构21、收集进料结构22和分配出料结构23;所述前输送结构20和后输送结构21前后并排设置且输送方向相反,所述前输送结构20沿左右向设置且其包括上下并排设置的a条前水平输送带,所述后输送结构21沿左右向设置且其包括上下并排设置的a条后水平输送带,a条前水平输送带与对应的a条后水平输送带首尾连接形成a个闭环输送结构;所述收集进料

结构22设于前输送结构20的前侧且其包括b组进料单元,每组进料单元包括左右并排设置的a个提升输送带24,b组进料单元分别设于b个多级分选装置1的正后方,每个多级分选装置1的a个分选出料口分别与同组的a个提升输送带24的前端连接,同组的a个提升输送带24的后端通过a个进料溜槽分别与a条前水平输送带连接,同一级的分选出料口与同一条前水平输送带连接;所述分配出料结构23设于后输送结构21的前侧且其包括c个竖向设置的出料槽,c个出料槽分别设于c个清洗结构30的进料口的正上方,所述后输送结构21位于清洗结构30的上方,所述后水平输送带的前侧且对应出料槽处设有带有分料门25的c个分料口26。

9.所述人工剥虾装置位于冷却结构的后方且其包括左右并排设置的两条工作台40;所述工作台40沿前后向设置,其台面的中部沿前后向设有用于输送周转筐的上输送结构41,其台面的左右两侧沿前后向各设有一排弃料孔42,其台面中部的下方沿前后向设有用于输送废弃物的下输送结构43,其台面上且位于每个弃料孔42处设有一个喷水嘴44;所述弃料孔42的下方设有向下输送结构43倾斜的导料槽45,所述上输送结构41的前后两端相对于工作台40的对应端向前与向后延伸,两条上输送结构41的首尾相接构成循环输送结构,所有工作台40的下输送结构43汇总在一起。

10.其中,本实用新型实施例中的a为3

‑

6的整数,所述b为大于等于3的整数,所述c大于a且其为大于等于5的整数,所述d为大于等于2的整数。

11.其中,本实用新型实施例中的冷却结构包括沿前后向设置的冷却池51、冷却池51内且沿前后向设置的冷却输送带52、冷却池51左侧的制冷池53和制冷池53中的冷却盘管54;所述制冷池53的前部与冷却池51的前部连通,所述制冷池53后部设有与其连通的第一过滤箱55,所述冷却池51上且位于冷却输送带52的正上方前后并排设有多根冷却喷淋管56,所述冷却喷淋管56的下侧设有喷淋孔且其通过带喷淋泵的管路与第一过滤箱55连接;所述冷却输送带52的正下方前后并排设有多根鼓泡管57,所述鼓泡管57的上侧设有鼓气孔且其通过管路与鼓风机连接,所述冷却输送带52的后端斜向后上伸出冷却池51且其上方沿左右向设有风干结构。

12.优选地,本实用新型实施例中的冷却池51上设有与其连通的第二过滤箱58;所述蒸煮结构31中沿前后向设有蒸煮输送带,所述蒸煮输送带由前至后包括水平的蒸煮水平段61、斜向后上的蒸煮上升段62和水平的蒸煮输出段63,所述蒸煮输出段63的后端至预冷结构32的前端的上方;所述预冷结构32中沿前后向设有预冷输送带,所述预冷输送带由前至后包括水平的预冷水平段71、斜向后上的预冷上升段72和水平的预冷输出段73,所述预冷输出段73的后端至冷却结构的前端的上方;所述蒸煮输出段63与预冷结构32的前端之间设有喷淋输送结构74,所述喷淋输送结构74沿前后向设置且其上方前后并排设有多根前喷淋管75;所述预冷上升段72的上方前后并排设有多根后喷淋管76;所述前喷淋管75和后喷淋管76均通过带泵的管路与第二过滤箱58连接,所述预冷结构32通过带泵的管路与清洗结构30连接。

13.具体地,本实用新型实施例中的出料槽为后侧敞口的矩形管,所述分料口26上且位于出料槽内设有出料滑槽,所述出料滑槽由后至前斜向下设置,所述出料滑槽的下侧设有能将出料槽的后侧遮蔽的挡板,所述挡板由前至后斜向下设置且其下端至下一条后水平输送带的分料口26的前上方;所述进料溜槽沿竖直方向设置,其设于前水平输送带的前方,

其下端向后弯折至对应前水平输送带的相邻上方;所述提升输送带24的后端均至最上方的前水平输送带的上方。

14.优选地,本实用新型实施例中的分选出料口与对应的提升输送带24的前端之间沿前后向设有人工挑拣平台27,多个人工挑拣平台27左右并排设置;所述提升输送带24的后端与对应的进料溜槽的顶端之间沿前后向设有称重皮带28。

15.进一步地,本实用新型实施例中的下输送结构43的正下方沿前后向设有接水盘46,所述接水盘46的左右两侧相对于下输送结构43的对应侧向外延伸,所述工作台40的下方设有汇总输送带47,所述汇总输送带47沿左右向设置且其位于所有工作台40的下方;所述下输送结构43由前后间隔设置的两条子输送带构成,两条子输送带的相对端均位于汇总输送带47的上方且均输出至汇总输送带47上,所述汇总输送带47位于沟槽48中,所述接水盘46与沟槽48连通。

16.进一步地,本实用新型实施例提供的生产系统还包括虾壳处理装置,所述虾壳处理装置包括螺旋挤压脱水结构、滚筒烘干结构、滚筒冷却结构、粉碎结构、旋风分离结构、粉料包装结构、烘干旋风除尘器、冷却旋风除尘器和袋式除尘器,所述汇总输送带47的出料端与螺旋挤压脱水结构的进料口连接,所述螺旋挤压脱水结构、滚筒烘干结构和滚筒冷却结构通过输送带依次连接,所述滚筒冷却结构的出料口通过螺旋输送结构与粉碎结构的进料口连接,所述粉碎结构的出料口通过带风机的管路与旋风分离结构的进料口连接;所述旋风分离结构的出料口通过螺旋输送结构与粉料包装结构连接,其尾气出口通过管路与袋式除尘器连接;所述烘干旋风除尘器通过带风机的管路与滚筒烘干结构的烘干尾气出口连接,所述冷却旋风除尘器通过带风机的管路与滚筒冷却结构的冷却尾气出口连接,所述沟槽48与螺旋挤压脱水结构的排水沟连接并一起输出。

17.本实用新型实施例提供了一种规模化深加工小龙虾的生产系统,具有如下有益效果:

18.(1)在一级分筛结构之前设置两个预分离滚筒筛,处理能力更强,且在分筛的过程中让小龙虾分离(进料的小龙虾容易抱紧或粘接在一起)以保证一级分选和二级分选的效果,经预分离滚筒筛输出的小龙虾的量减少,可保证一级分选的效果。

19.(2)收集与分配装置可以多线收集多个多级分选装置输出小龙虾,并多线输出至多个清洗装置,让清洗装置及后续装置高效工作,提升生产效率。且结构紧凑,便于布置与操作。

20.(3)人工剥虾装置可自动输入装有小龙虾的周转筐,自动输出装有虾仁的周转筐,自动输出废弃物并汇总,节约了大量人力,适合规模化生产;同时可收集汇总虾壳以便于虾壳处理装置加工。

21.(4)将冷却工序的冷水,送至预冷工序的进料端和出料端将小龙虾表面喷淋冷却,使小龙虾在进入下一工序前温度稍微降低,使相邻两个工序之间小龙虾的降温更加平滑;同时,喷淋的冷水补充至预冷结构中,使预冷结构中的水温度相对稳定(温度不会逐渐升高)。经测试,采用本专利提供的预处理系统对小龙虾进行处理,虾仁更加鲜嫩。

22.(5)冷却结构具有更好的冷却效果(小龙虾在冷却输送带上翻滚,同时喷淋使冷水的温度更加均匀(喷淋同时也会搅动冷水),不会出现小龙虾的中心降温不到位的问题)且冷却速度更快(通常仅需要8分钟以内,而现有技术需要10分钟以上)。

23.(6)虾壳处理装置用于对小龙虾加工过程中产生的虾壳进行回收再利用,可得到干燥的虾壳粉,减少固废处理过程,产生额外的收入。

24.总之,该系统适合规模化生产,且自动化程度相对较高,日加工量可达300吨以上。

附图说明

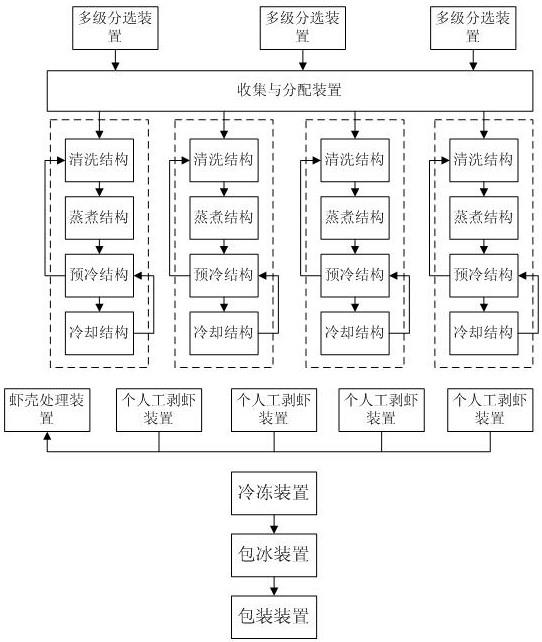

25.图1是本实用新型实施例提供的规模化深加工小龙虾的生产系统的流程框图;

26.图2是本实用新型实施例提供的多级分选装置的流程框图;

27.图3是本实用新型实施例提供的预处理装置的流程框图;

28.图4是本实用新型实施例提供的虾壳处理装置的流程框图;

29.图5是多级分选装置与收集与分配装置组合的结构示意图;

30.图6是收集进料结构的结构示意图;

31.图7是分配出料结构的结构示意图;

32.图8是蒸煮结构与预冷结构组合的结构示意图;

33.图9是冷却结构的结构示意图;

34.图10是多个人工剥虾装置组合的结构示意图;

35.图11是人工剥虾装置组合的结构示意图;

36.图12是工作台的结构示意图;

37.图13是下输送结构与汇总输送带组合的结构示意图。

38.图中:1多级分选装置、10滚筒筛;

39.20前输送结构、21后输送结构、22收集进料结构、23分配出料结构、24提升输送带、25分料门、26分料口、27人工挑拣平台、28称重皮带;

40.30清洗结构、31蒸煮结构、32预冷结构;

41.40工作台、41上输送结构、42弃料孔、43下输送结构、44喷水嘴、45导料槽、46接水盘、47汇总输送带、48沟槽;

42.51冷却池、52冷却输送带、53制冷池、54冷却盘管、55第一过滤箱、56冷却喷淋管、57鼓泡管、58第二过滤箱;

43.61蒸煮水平段、62蒸煮上升段、63蒸煮输出段;

44.71预冷水平段、72预冷上升段、73预冷输出段、74喷淋输送结构、75前喷淋管、76后喷淋管。

具体实施方式

45.为使本实用新型的目的、技术方案和优点更加清楚,下面将结合附图对本实用新型作进一步地详细描述。

46.实施例1

47.参见图1

‑

13,实施例1提供了一种规模化深加工小龙虾的生产系统,该系统包括收集与分配装置(用于收集与分配小龙虾)、冷冻装置(用于对虾仁进行冷冻)、包冰装置(用于对冷冻后的虾仁进行包冰)、包装装置、b个多级分选装置1(用于对小龙虾进行分级)、c个预处理装置(用于对小龙虾进行清洗、蒸煮、预冷和冷却处理)和d个人工剥虾装置(用于人工剥虾得到虾仁)等。多级分选装置1包括分选进料结构和依次串联的a个滚筒筛10(由前至后

斜向下设置),每个滚筒筛10的粗料出口(细料出口输出至下一级滚筒筛10,最后一级滚筒筛10用于筛除细小杂质)作为一个分选出料口。其中,预处理装置包括由前至后依次连接的清洗结构30、蒸煮结构31、预冷结构32和冷却结构等,冷冻装置设于人工剥虾装置的后方(通过人工使用周转筐进行转运),冷冻装置、包冰装置和包装装置通过输送带依次连接与现有技术相同。b个多级分选装置1左右并排设置且位于收集与分配装置的前方,c个预处理装置左右并排设置,d个人工剥虾装置左右并排设置。

48.其中,参见图1

‑

2,每个多级分选装置1还包括左右并排设置的两个预分离滚筒筛(由前至后斜向下设置),预分离滚筒筛位于第一级滚筒筛10的前方,分选进料结构分两路(可均分)输出至两个预分离滚筒筛。两个预分离滚筒筛的粗料出口均输出(由相应的结构实现)至第一级滚筒筛10,其细料出口均输出(由相应的结构实现)至第二级滚筒筛10。预分离滚筒筛的筛网孔径小于第一级滚筒筛10的筛网孔径。

49.具体地,参见图2,本实施例中的滚筒筛10的数量为四个,相应地,多级分选装置1具有四个分选出料口,预分离滚筒筛、第一级滚筒筛、第二级滚筒筛、第三级滚筒筛和第四级滚筒筛的筛网孔径分别为d1、d2、d3、d4和d5;d2>d3>d4>d5以保证逐级分级,其具体大小根据实际需要进行设置;d4≤d1<d2,以保证在一级分级前将一部分小龙虾分离出来,但是不能影响后续分级,其大小根据实际分级效果进行设置。更具体地,d1为1.3

‑

1.6cm, d2为1.7

‑

1.9cm, d3为1.5

‑

1.7cm, d4为1.2

‑

1.4cm, d5为0.6

‑

1.0cm。

50.其中,参见图5

‑

7,收集与分配装置沿左右向设置且其包括机架及其上的前输送结构20(用于收集小龙虾)、后输送结构21(用于收集小龙虾)、收集进料结构22(用于输送小龙虾)和分配出料结构23(用于输送小龙虾)等。其中,前输送结构20和后输送结构21前后并排设置且输送方向相反,前输送结构20和后输送结构21构成循环输送结构。前输送结构20沿左右向设置且其包括上下并排设置的a条前水平输送带(沿左右向水平设置),后输送结构21沿左右向设置且其包括上下并排设置的a条后水平输送带(沿左右向水平设置),a条前水平输送带与对应的a条后水平输送带首尾连接(直连,或者通过前后向的输送带或提升输送带等连接)形成a个闭环输送结构,后水平输送带与对应的前水平输送带位于同一水平面上或较对应的前水平输送带高。收集进料结构22设于前输送结构20的前侧且其包括b组进料单元,每组进料单元包括左右并排设置的a个提升输送带24(位于相应滚筒筛的正后方),b组进料单元分别设于b个多级分选装置1的正后方,每个多级分选装置1的a个分选出料口分别与同组的a个提升输送带24的前端连接,同组的a个提升输送带24的后端通过a个进料溜槽分别与a条前水平输送带连接,同一级的分选出料口与同一条前水平输送带连接。分配出料结构23设于后输送结构21的前侧且其包括c个竖向设置的出料槽,c个出料槽分别设于c个清洗结构30的进料口的正上方,后输送结构21位于清洗结构30的上方,后水平输送带的前侧且对应出料槽处设有带有分料门25的c个分料口26(可实现小龙虾的分料输出)。

51.其中,参见图10

‑

13,人工剥虾装置位于冷却结构的后方且其包括左右并排设置的两条工作台40(具体沿前后向设置的不锈钢矩形台面),相邻两个工作台1(所有)之间的间距要求能站立两列操作工并便于操作。工作台40沿前后向设置,其台面的中部沿前后向设有用于输送周转筐的上输送结构41,其台面的左右两侧沿前后向各设有一排弃料孔42(共两排,包括前后并排设置的多个弃料孔42),其台面中部的下方沿前后向设有用于输送废弃物的下输送结构43,其台面上且位于每个弃料孔42处设有一个喷水嘴44。弃料孔42的下方

设有向下输送结构43倾斜的导料槽45(具体为倾斜设置的导料槽或导料管),上输送结构41的前后两端相对于工作台40的对应端向前与向后延伸,同一人工剥虾装置的两条上输送结构41的首尾相接(人工在循环输送结构的前部放入装有小龙虾的周转筐,人工在循环输送结构的后部捡出装有虾仁的周转筐,循环输送结构同一端的操作工可同时负责多个剥虾单元,具体可以采用左右向设置的输送带)构成循环输送结构,所有工作台40(多个人工剥虾装置)的下输送结构43汇总在一起。

52.其中,本实用新型实施例中的a为3

‑

6的整数,b为大于等于3的整数,c大于a且其为大于等于5的整数,d为大于等于2的整数。

53.其中,参见图8,本实用新型实施例中的冷却结构包括沿前后向设置的冷却池51(具体为矩形池体)、冷却池51内且沿前后向设置的冷却输送带52(具体为链网式输送带)、冷却池51左侧的制冷池53(具体为矩形池体)和制冷池53中的冷却盘管54(用于制冷,通过管路与相应的制冷设备连接)等。制冷池53的前部与冷却池51的前部连通,制冷池53后部设有与其连通的第一过滤箱55(用于对冷水过滤以避免堵塞喷淋孔),冷却池51上且位于冷却输送带52的正上方前后并排设有多根冷却喷淋管56(沿左右向设置),冷却喷淋管56的下侧设有喷淋孔且其通过带喷淋泵的管路与第一过滤箱55连接。冷却输送带52的正下方(位于链网式输送带的两层输送带(构成环形)之间)前后并排设有多根鼓泡管57,鼓泡管57(沿左右向设置)的上侧设有鼓气孔且其通过管路与鼓风机连接。冷却输送带52的后端斜向后上伸出冷却池51且其上方沿左右向设有风干结构(通过管路与鼓风机连接,具体可以为风干管(其下侧左右并排设有多个风孔)或风干腔(其下侧沿左右向设有条状的风孔)等)。进一步地,冷却池51中的液面与冷却输送带52之间的距离最好小于10cm,以保证喷淋翻滚的效果。

54.优选地,参见图8

‑

9,本实用新型实施例中的冷却池51上设有与其连通的第二过滤箱58(用于对冷水过滤以避免堵塞喷淋孔),第二过滤箱58具体设于冷却池51的右侧前部。蒸煮结构31中沿前后向设有蒸煮输送带,蒸煮输送带由前至后包括水平的蒸煮水平段61(位于热水中)、斜向后上的蒸煮上升段62(向上穿出热水)和水平的蒸煮输出段63,蒸煮输出段63的后端至预冷结构32的前端的上方用于输出小龙虾。预冷结构32中沿前后向设有预冷输送带,预冷输送带由前至后包括水平的预冷水平段71(位于清水中)、斜向后上的预冷上升段72(向上穿出清水)和水平的预冷输出段73,预冷输出段73的后端至冷却结构的前端的上方用于输出小龙虾。蒸煮输出段63与预冷结构32的前端之间设有喷淋输送结构74,喷淋输送结构74位于蒸煮输出段63的正下方将小龙虾送至预冷结构32,喷淋输送结构74沿前后向设置且其上方前后并排设有多根前喷淋管75用于将小龙虾的表面喷淋冷却。前喷淋管75喷出的水流入预冷结构32中。预冷上升段72的上方前后并排设有多根后喷淋管76(位于预冷结构32中的清水的上方)用于将小龙虾的表面喷淋冷却和将小龙虾表面的杂物清洗掉,后喷淋管76喷出的水流入预冷结构32中。前喷淋管75和后喷淋管76均通过带泵的管路与第二过滤箱58连接,预冷结构32通过带泵的管路与清洗结构30连接用于补充清洗结构30中损失的清水,冷却池51或制冷池53(优选)中设有补水管用于补充常温清水。具体地,喷淋输送结构74上沿前后向设有链网输送带,链网输送带斜向后上(倾斜角度较小,通常小于10

°

,长度小于2m)设置,前喷淋管75位于链网输送带的上方。

55.具体地,参见图5

‑

7,本实用新型实施例中的出料槽为后侧敞口的矩形管,分料口

26上且位于出料槽内设有出料滑槽用于将小龙虾向下引出,出料滑槽由后至前斜向下设置。出料滑槽的下侧设有能将出料槽的后侧遮蔽的挡板用于防止小龙虾落入错误的后水平输送带上,挡板(矩形板)由前至后斜向下设置且其下端至下一条后水平输送带的分料口26的前上方。进料溜槽(矩形管)沿竖直方向设置,其设于前水平输送带的前方,其下端向后弯折至对应前水平输送带的相邻上方(同时位于相邻两条前水平输送带之间)。提升输送带24(或称重皮带28)的后端均至最上方的前水平输送带的上方。后水平输送带的前后两侧设有护板,其前侧的护板上左右并排设有c个分料口26(矩形口)。分料门25(具体为矩形板,其长度要求大于后水平输送带的宽度)通过竖直设置的转轴转动设于分料口26靠近后水平输送带的出料端一侧,其能绕转轴旋转使其另一端顶靠在后侧的护板上将后水平输送带阻断,其位于后水平输送带的相邻上方。

56.优选地,参见图5,本实用新型实施例中的分选出料口与对应的提升输送带24的前端之间沿前后向设有人工挑拣平台27,多个人工挑拣平台27左右并排设置。其中,人工挑拣平台的作用为人工选出不符合要求的小龙虾或杂质等,其具体结构具体可以参见申请号为cn201921995766.2的描述。分选出料口和提升输送带24分别与人工挑拣平台27上的输送带的前后两端连接。提升输送带24的后端与对应的进料溜槽的顶端之间沿前后向设有称重皮带28用于对分级后的小龙虾进行称重。

57.其中,本实用新型实施例中的上输送结构41为链杆式输送带(其宽度较周转筐的宽度大),下输送结构43为链板式输送带(较窄)。同一排的弃料孔42等间距设置,弃料孔42为沿前后向设置的矩形孔,喷水嘴44设于弃料孔42的内侧前方或内侧后方,导料槽45由外至内斜向下设置且其下端至下输送结构43(对应侧)的正上方。

58.进一步地,本实用新型实施例中的下输送结构43的正下方沿前后向设有接水盘46用于接收从下输送结构43(导料槽45)上流下的水。接水盘46的左右两侧相对于下输送结构43的对应侧向外延伸。其中,接水盘46具体为沿前后向设置的矩形槽,其固定在工作台40的底部。工作台40(中间位置)的下方设有汇总输送带47,汇总输送带47沿左右向设置且其位于所有工作台40的下方。下输送结构43由前后间隔设置的两条子输送带(输送方向相反且均向汇总输送带47输送)构成,两条子输送带的相对端均位于汇总输送带47的上方且均输出至汇总输送带47上以将废弃物进行汇总,汇总输送带47位于沟槽48(作用有两个,一是安装汇总输送带47,二是收集废水)中,接水盘46(靠近沟槽48的一端下部设有排水孔(位于沟槽48对应侧的正上方))与沟槽48连通。

59.进一步地,参见图1和4,本实用新型实施例提供的生产系统还包括虾壳处理装置,虾壳处理装置包括螺旋挤压脱水结构(用于挤压脱水并将虾壳初步粉碎便于后续烘干,同时减少体积以便于输送与烘干)、滚筒烘干结构(对虾壳进行烘干)、滚筒冷却结构(对虾壳进行冷却)、粉碎结构(将虾壳进行粉碎,普通饲料用粉碎机即可)、旋风分离结构(用于将粉碎后的小颗粒物质分离,避免使用时扬尘)、粉料包装结构(用于包装,常规饲料用包装装置即可)、烘干旋风除尘器(用于尾气处理)、冷却旋风除尘器(用于尾气处理)和袋式除尘器(用于尾气处理)等。汇总输送带47的出料端与螺旋挤压脱水结构的进料口连接,螺旋挤压脱水结构、滚筒烘干结构和滚筒冷却结构通过输送带依次连接,滚筒冷却结构的出料口通过螺旋输送结构与粉碎结构的进料口连接,粉碎结构的出料口(封闭结构)通过带风机(可设置在旋风分离结构的尾气出口与袋式除尘器之间)的管路与旋风分离结构的进料口连

接。旋风分离结构的出料口通过螺旋输送结构与粉料包装结构连接,其尾气出口(可设置风机)通过管路与袋式除尘器连接。烘干旋风除尘器通过带风机的管路与滚筒烘干结构的烘干尾气出口连接,冷却旋风除尘器通过带风机的管路与滚筒冷却结构的冷却尾气出口连接,沟槽48与螺旋挤压脱水结构的排水沟连接并一起输出以集中对废水进行处理。

60.实施例2

61.参见图1

‑

13,实施例2提供了一种规模化深加工小龙虾的生产方法,采用实施例1提供的生产系统,该方法包括:

62.(1)多级分选:每个多级分选装置1进行分选之前,将进料先通过两个预分离滚筒筛进行分筛;两个预分离滚筒筛的粗料出口均输出至第一级滚筒筛10,其细料出口均输出至第二级滚筒筛10;所述预分离滚筒筛的筛网孔径小于第一级滚筒筛10的筛网孔径;每级滚筒筛10的粗料出口输出至人工挑拣平台27,细料出口输出至下一级的滚筒筛10。

63.(2)人工挑拣:于人工挑拣平台27上人工选出不符合要求的小龙虾,人工挑拣平台27输出至对应的提升输送带24。

64.(3)称重:将提升输送带24输出的小龙虾通过称重皮带28进行称重。

65.(4)多线收集:通过前输送结构20和收集进料结构22收集b个多级分选装置1输出的小龙虾,每个多级分选装置1的a个分选出料口分别输出至前输送结构20上对应的a条前水平输送带上,同级的分选出料口输出至同一条前水平输送带上。

66.(5)多线分配:a条前水平输送带上的小龙虾输出至对应的a条后水平输送带,a条前水平输送带与对应的a条后水平输送带首尾连接形成a个闭环输送结构,通过后输送结构21和分配出料结构23将a条后水平输送带上的小龙虾输出至c个清洗结构30中。

67.(6)清洗:将小龙虾在清洗结构30中进行清洗并输出至后方的蒸煮结构31,并在清洗结构30中补充预冷结构32输出的清水。

68.(7)蒸煮:将小龙虾在蒸煮结构31结构中进行蒸煮并输出至后方的预冷结构32。

69.(8)预冷:预冷结构32的前部设置喷淋输送结构74,喷淋输送结构74沿前后向设置且其上方前后并排设有多根前喷淋管75;预冷结构32的预冷上升段72的上方前后并排设有多根后喷淋管76;前喷淋管75和后喷淋管76采用冷却结构输出的冷水对小龙虾进行喷淋,小龙虾最后输出至冷却结构。

70.(9)冷却:将小龙虾在冷却结构中进行冷却处理,并由人工采用周转筐进行收集。

71.(10)人工剥虾:人工将周转筐放置在人工剥虾装置的上输送结构41的前端,人工剥虾装置包括左右并排设置的两条工作台40;两条工作台40上的上输送结构41的首尾相接构成循环输送结构,上输送结构41将周转筐循环输送,人工将具有小龙虾的周转筐从上输送结构41上取下并人工剥壳,将装有剥壳后的小龙虾的周转筐放置在上输送结构41上,所有工作台40的下输送结构43汇总在一起并输出至虾壳处理装置用于收集虾壳并输出至虾壳处理装置进行处理。

72.(11)冷冻:由人工将上输送结构41的后端的装有剥壳后的小龙虾的周转筐送至冷冻装置进行冷冻处理并输出至包冰装置。

73.(12)包冰:在包冰装置中对剥壳后的小龙虾进行包冰处理并输出至包装装置。

74.(13)包装:在包装装置中对剥壳后的小龙虾进行包装处理。

75.(14)冷藏:将包装后的小龙虾送至冻库中进行冷藏。

76.具体地,在步骤(1)中,多级分选的级数为3

‑

6级;在步骤(6)中,在常温水中清洗15

‑

25分钟;在步骤(7)中,在沸水中蒸煮3

‑

5分钟;在步骤(8)中,在2

‑

6℃的水中预冷却4

‑

6分钟;在步骤(9)中,在

‑

4—

ꢀ‑

7℃的冷水中冷却6

‑

8分钟;在(11)中,将剥壳后的小龙虾冷冻至

‑

42—

ꢀ‑

35℃。

77.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1