虾壳回收再处理系统的制作方法

1.本实用新型属于小龙虾深加工技术领域,特别涉及一种虾壳回收再处理系统。

背景技术:

2.龙虾的头胸部较粗大,外壳坚硬,色彩斑斓,腹部短小,体长一般在20厘米

‑

40厘米之间,重0.5公斤上下,是虾类中最大的一类,龙虾是水产品的一种,其营养素种类与含量都不亚于畜禽肉,其内含有丰富的高蛋白和低脂肪,其中蛋白含量占总体的16%

‑

20%左右,其所含的脂肪主要是由不饱合脂肪酸组成的,宜于人体吸收。虾肉内锌、碘、硒等微量元素的含量要高于其它食品,同时,它的肌纤维细嫩,易于消化吸收,龙虾不仅是肉洁白细嫩,味道鲜美,高蛋白,低脂肪,营养丰富,还有药用价值,能化痰止咳,促进手术后的伤口生肌愈合,因此虾肉深受人们的喜欢,在龙虾的加工过程中,需要将虾壳和虾肉进行分离,虾肉可以直接出售供人们食用,虾壳可用于深加工提取虾青素,经处理后还可作为饲料原料。现有技术中并没有公开小龙虾虾壳的回收再处理系统,小龙虾的虾壳具有较大与较硬的特定,一般无法直接干燥与粉碎进行处理。

技术实现要素:

3.为了解决前述问题,本实用新型实施例提供了一种虾壳回收再处理系统,用于对小龙虾加工过程中产生的虾壳进行回收再利用,可得到干燥的虾壳粉,减少固废处理过程,产生额外的收入。所述技术方案如下:

4.本实用新型实施例提供了一种虾壳回收再处理系统,该系统包括螺旋挤压脱水装置、滚筒烘干装置、滚筒冷却装置、粉碎装置、旋风分离装置、包装装置、烘干旋风除尘器、冷却旋风除尘器和袋式除尘器,所述螺旋挤压脱水装置、滚筒烘干装置和滚筒冷却装置通过输送带依次连接,所述滚筒冷却装置的出料口通过螺旋输送结构与粉碎装置的进料口连接,所述粉碎装置的出料口通过带风机的管路与旋风分离装置的进料口连接;所述旋风分离装置的出料口通过螺旋输送结构与包装装置连接,其尾气出口通过管路与袋式除尘器连接;所述烘干旋风除尘器通过带风机的管路与滚筒烘干装置的烘干尾气出口连接,所述冷却旋风除尘器通过带风机的管路与滚筒冷却装置的冷却尾气出口连接。

5.其中,本实用新型实施例中的螺旋挤压脱水装置包括出料皮带、双输出料斗和并排设置的两台螺旋挤压脱水机;所述双输出料斗位于两台螺旋挤压脱水机之间的上方,其底部的两个出口上均设有阀门且分别与两台螺旋挤压脱水机的进料口连接;两台螺旋挤压脱水机的出料口均与出料皮带连接,所述出料皮带通过输送带与滚筒烘干装置的烘干进料口连接。

6.其中,本实用新型实施例中的滚筒烘干装置包括前部的烘干进料室、中部的烘干滚筒和后部的烘干出料室,所述烘干滚筒由前至后斜向下设置且其前后两端分别转动设于烘干进料室和烘干出料室中,所述烘干进料室的前侧与热风炉连通且其顶部设有伸入烘干滚筒前部的烘干进料口;所述烘干出料室的底部设有具有第一关风器的烘干出料口,其顶

部设有烘干尾气出口;所述烘干出料口设于烘干滚筒的后端的正下方。

7.其中,本实用新型实施例中的滚筒冷却装置包括前部的冷却滚筒和后部的冷却出料室,所述冷却滚筒由前至后斜向下设置且其后端转动设于冷却出料室中,所述烘干出料口通过沿前后向设置的第一升降输送带与冷却滚筒的前端连接;所述冷却出料室的底部设有具有第二关风器的冷却出料口,其顶部设有冷却尾气出口;所述冷却出料口设于冷却滚筒的后端的正下方。

8.具体地,本实用新型实施例中的烘干滚筒的直径较冷却滚筒的直径大,所述烘干滚筒的长度较冷却滚筒的长度长;所述烘干滚筒和冷却滚筒均包括由前至后依次设置的扬料段和螺旋输出段,所述扬料段的内壁上均匀分布有多块l形的扬料板,所述螺旋输出段的内壁上设有将物料向后输送并呈螺旋状的螺旋导叶板,所述螺旋输出段的长度为扬料段的长度的1/10

‑

1/5。

9.具体地,本实用新型实施例中的螺旋挤压脱水装置设于第一车间中,所述滚筒烘干装置、滚筒冷却装置、粉碎装置、旋风分离装置、包装装置、烘干旋风除尘器、冷却旋风除尘器和袋式除尘器设于第二车间中,所述螺旋挤压脱水装置依次通过第二升降输送带和水平输送带与滚筒烘干装置连接。

10.本实用新型实施例提供的技术方案带来的有益效果是:本实用新型实施例提供了一种虾壳回收再处理系统,用于对小龙虾加工过程中产生的虾壳进行回收再利用,可得到干燥的虾壳粉,减少固废处理过程,产生额外的收入。

附图说明

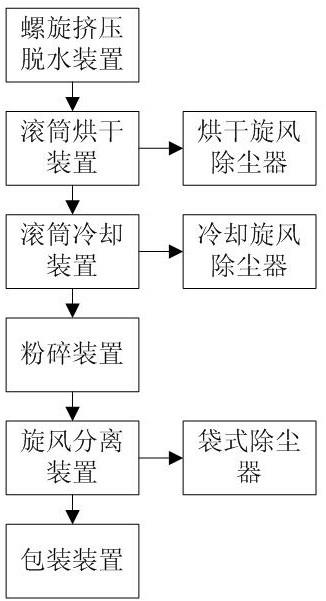

11.图1是本实用新型实施例提供的虾壳回收再处理系统的原理框图。

具体实施方式

12.为使本实用新型的目的、技术方案和优点更加清楚,下面将结合附图对本实用新型作进一步地详细描述。

13.参见图1,本实用新型实施例提供了一种虾壳回收再处理系统,该系统包括螺旋挤压脱水装置(用于挤压脱水并将虾壳初步粉碎便于后续烘干,同时减少体积以便于输送与烘干)、滚筒烘干装置(对虾壳进行烘干)、滚筒冷却装置(对虾壳进行冷却)、粉碎装置(将虾壳进行粉碎,普通饲料用粉碎机即可)、旋风分离装置(用于将粉碎后的小颗粒物质分离,避免使用时扬尘)、包装装置(用于包装,常规饲料用包装装置即可)、烘干旋风除尘器(用于尾气处理)、冷却旋风除尘器(用于尾气处理)和袋式除尘器(用于尾气处理)等。螺旋挤压脱水装置、滚筒烘干装置和滚筒冷却装置通过输送带依次连接,滚筒冷却装置的出料口通过螺旋输送结构与粉碎装置的进料口连接,粉碎装置的出料口(封闭结构)通过带风机(可设置在旋风分离装置的尾气出口与袋式除尘器之间)的管路与旋风分离装置的进料口连接。旋风分离装置的出料口通过螺旋输送结构与包装装置的进料口连接,其尾气出口通过管路(可设置风机)与袋式除尘器的进气口连接。烘干旋风除尘器通过带风机的管路与滚筒烘干装置的烘干尾气出口连接,冷却旋风除尘器通过带风机的管路与滚筒冷却装置的冷却尾气出口连接。

14.其中,本实用新型实施例中的螺旋挤压脱水装置包括出料皮带、双输出料斗和并

排设置的两台螺旋挤压脱水机(双螺旋挤压脱水机不但能提升效率,还可构成一用一备保证生产持续进行)等。双输出料斗位于两台螺旋挤压脱水机之间的上方,其底部的两个出口上均设有阀门(实现选通和控制输出量)且分别与两台螺旋挤压脱水机的进料口连接。两台螺旋挤压脱水机的出料口均与出料皮带连接,出料皮带通过输送带与滚筒烘干装置的烘干进料口连接。

15.其中,本实用新型实施例中的滚筒烘干装置包括前部的烘干进料室(密闭结构)、中部的烘干滚筒(能绕轴旋转)和后部的烘干出料室(密闭结构)等,烘干滚筒由前至后斜向下设置且其前后两端分别转动设于烘干进料室和烘干出料室中(同时密封连接,尽量减少气体溢出),烘干进料室的前侧通过前后向的管路与热风炉连通且其顶部设有伸入烘干滚筒前部的烘干进料口(管状或滑槽结构等)。烘干出料室的底部设有具有第一关风器的烘干出料口,其顶部设有烘干尾气出口。烘干出料口设于烘干滚筒的后端的正下方。

16.其中,本实用新型实施例中的滚筒冷却装置包括前部的冷却滚筒(能绕轴旋转)和后部的冷却出料室(密闭结构)等,冷却滚筒由前至后斜向下设置且其后端转动设于冷却出料室中(同时密封连接,尽量减少气体溢出),烘干出料口通过沿前后向设置(斜向上设置)的第一升降输送带与冷却滚筒的前端连接。冷却出料室的底部设有具有第二关风器的冷却出料口,其顶部设有冷却尾气出口。冷却出料口设于冷却滚筒的后端的正下方。

17.具体地,本实用新型实施例中的烘干滚筒的直径(大于1m)较冷却滚筒的直径大,烘干滚筒的长度(大于30m,需要高温烘较长时间)较冷却滚筒的长度长。烘干滚筒和冷却滚筒均包括由前至后依次设置的扬料段(将物料扬起,提升烘干与冷却效果)和螺旋输出段(减小扬尘),扬料段的内壁上均匀分布有多块l形的扬料板(可沿滚筒径向设置),螺旋输出段的内壁上设有将物料向后输送并呈螺旋状的螺旋导叶板(高度大于3cm),螺旋输出段的长度为扬料段的长度的1/10

‑

1/5。

18.具体地,本实用新型实施例中的螺旋挤压脱水装置设于第一车间(具有大量污水和异味,不便于后续加工)中,滚筒烘干装置、滚筒冷却装置、粉碎装置、旋风分离装置、包装装置、烘干旋风除尘器、冷却旋风除尘器和袋式除尘器设于第二车间(干燥的车间)中,滚筒烘干装置和滚筒冷却装置前后间隔设置,粉碎装置设于滚筒冷却装置的后端的左侧或右侧。螺旋挤压脱水装置(出料皮带)依次通过第二升降输送带和水平输送带(走天)与滚筒烘干装置的烘干进料口连接。其中,第一和第二仅起区分作用,无其他特殊意义。

19.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1