一种饲料混料的预混装置的制作方法

1.本技术涉及饲料混料装置的领域,尤其是涉及一种饲料混料的预混装置。

背景技术:

2.随着我国人工养殖业的迅速发展,人工饲料的需求也越来越大了,这对饲料的生产提出了较高的要求,因此,也需要不断的改良设备以适应新的时代需求。

3.用于饲料生产的预混合装置的作用是对饲料的各种原料进行预混合,也可以用于小批量地生产饲料成品,现有的用于饲料生产的预混合装置,通常都是将需要混合的各种原料放置到混合机内,然后进行搅拌。

4.针对上述中的相关技术,发明人认为上述预混合装置的混合效率不高。

技术实现要素:

5.为了提高预混装置的混合效率,本技术提供一种饲料混料的预混装置。

6.本技术提供的一种饲料混料的预混装置采用如下的技术方案:

7.一种饲料混料的预混装置,包括固定在地面上的搅拌罐、设置在搅拌罐内的搅拌器和设置在搅拌罐上开口的盖板,所述盖板上开设有若干个进料口,所述盖板在进料口处设置均设置有均料组件;

8.所述均料组件包括加设在盖板上并穿过进料口延伸至搅拌罐内的进料管、设置在进料管位于搅拌罐内一端的均料板,所述均料板设置为圆锥板,所述均料板的开口背离进料管布设,所述进料管的下端部与均料板的外周面之间有供原料通过的间隙。

9.通过采用上述技术方案,当需要对饲料原料进行预混时,将不同种类的原料同时分别通过不同的均料组件加入到搅拌罐内,物料由进料管投放,然后经过均料板,均料板与物料发生撞击,使物料发生飞溅,进而使加入到搅拌罐内的原料初步发生混合,然后启动搅拌器,对搅拌罐内的原料进行搅拌,由于原料已经初步进行了混合,所以搅拌器将原料搅拌均匀所需要的时间就相对比较短,进而提高了对饲料原料预混的效率。

10.优选的,所述均料板的外周面上均匀开设有若干个供原料穿过的通孔。

11.通过采用上述技术方案,均料板上开设有通孔,使原料可以经过通孔落入到搅拌罐内,避免了均料板的正下方落入的原料较少,进而影响均料板的均料效果。

12.优选的,所述均料板与进料管之间通过连接组件沿竖直方向滑动连接,所述连接组件包括至少三个沿竖直方向布设的连接杆,所述连接杆的一端与均料板的下端部固定连接,所述连接杆的另一端与进料管的下端部沿竖直方向滑动连接,所述搅拌罐上设置有控制均料板沿竖直方向震动的震动组件。

13.通过采用上述技术方案,由于均料板上开设有供原料穿过的通孔,所以均料板上的通孔可能会被原料堵塞,通过设置震动组件,对均料板进行震动,减少了均料板上的通孔被原料堵塞情况的发生。

14.优选的,所述连接杆与进料管滑动连接的一端朝向进料管延伸设置有滑块,所述

进料管沿竖直方向开设有供滑块滑动的滑槽。

15.通过采用上述技术方案,连接杆通过滑块与滑槽的配合与进料管沿竖直方向滑动连接,提高了连接杆沿竖直方向移动的稳定性。

16.优选的,所述震动组件包括沿竖直方向布设一端与滑块固定连接另一端延伸出盖板的连动杆、沿竖直方向固定在连接杆上端部的齿条、转动加设在盖板上并与齿条齿牙啮合的不完全齿轮和固定在盖板上驱动不完全齿轮转动的驱动电机。

17.通过采用上述技术方案,当使用震动组件对均料板进行震动时,启动驱动电机,驱动电机带动不完全齿轮转动,不完全齿轮与齿条进行间歇式齿牙啮合,当不完全齿轮与齿条齿牙啮合时,齿条带动连动杆向上移动,连动杆带动滑块向上移动,滑块带动连接杆向上移动,连接杆带动均料板向上移动,当不完全齿轮与齿条齿牙不啮合时,均料板在重力的作用下向下移动,进而使均料板产生震动。

18.优选的,所述进料管上沿竖直方向设置有滑动套设连动杆的限制套。

19.通过采用上述技术方案,设置限制套,提高了连动杆沿竖直方向滑动的稳定性。

20.优选的,所述进料管的的上端部连通设置有进料斗,所述进料斗的开口大小大于进料管的通道大小。

21.通过采用上述技术方案,设置进料斗,增大工作人员向进料管内投放的开口,方便工作人员向进料管内投放原料。

22.优选的,所述进料斗的上端部设置有闭合进料斗上开口的活动门。

23.通过采用上述技术方案,进料斗的上开口处设置有活动门,可对进料斗进行闭合,减少搅拌罐内原料在搅拌过程中产生的粉尘散出,影响工作人员的工作环境。

24.综上所述,本技术包括以下至少一种有益技术效果:

25.1.通过在搅拌罐的进料口处设置均料组件,提高预混装置的混合效率;

26.2.均料板上开设有通孔,避免了均料板的正下方落入的原料较少,进而影响均料板的均料效果;

27.3.通过设置震动组件,对均料板进行震动,减少了均料板上的通孔被原料堵塞情况的发生。

附图说明

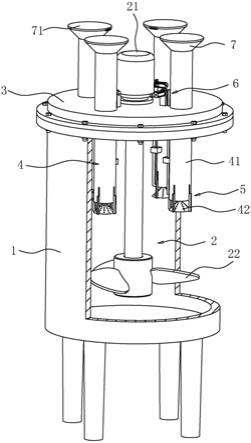

28.图1是本技术中体现搅拌罐内部结构的剖视图。

29.图2是本技术中体现均料组件与盖板的结构示意图。

30.图3是图2中a部分的放大示意图。

31.图4是图2中b部分的放大示意图。

32.附图标记说明:1、搅拌罐;2、搅拌器;21、搅拌电机;22、搅拌叶;3、盖板;31、进料口;4、均料组件;41、进料管;411、滑槽;412、限制套;42、均料板;421、通孔;5、连接组件;51、连接杆;52、滑块;6、震动组件;61、连动杆;62、齿条;63、不完全齿轮;64、驱动电机;7、进料斗;71、活动门。

具体实施方式

33.以下结合附图1

‑

4对本技术作进一步详细说明。

34.本技术实施例公开一种饲料混料的预混装置。参照图1,预混装置包括搅拌罐1、搅拌器2、盖板3和均料组件4,搅拌罐1固定设置在地面上,并且搅拌罐1为上开口设置,盖板3用于闭合搅拌罐1的上开口,搅拌器2包括搅拌电机21和搅拌叶22,搅拌电机21固定在盖板3的中部,搅拌叶22同轴固定在搅拌电机21的输出轴上,并且搅拌叶22沿竖直方向延伸至搅拌罐1的内部,盖板3上开设有四个进料口31,四个进料口31以盖板3的中心为圆心均匀环形布设,均料组件4设置有四个,四个均料组件4分别设置在盖板3的进料口31处。

35.如图1和图2所示,均料组件4包括进料管41、进料斗7和均料板42,进料管41沿竖直方向穿过进料口31并固定在盖板3上,进料斗7连通设置在进料管41位于搅拌罐1外部的一端,进料斗7的上开口大小大于进料管41的通道大小,进料斗7的上开口处铰接设置有用于闭合进料斗7上开口的活动门71,均料板42设置在进料管41位于搅拌罐1内的一端,均料板42设置为圆锥板,均料板42的开口竖直朝下布设,均料板42的上尖端与进料管41的下端部水平齐平布设,均料板42的下开口大小与进料管41的通道大小相同,结合图3,均料板42的周面上均匀开设有若干个沿竖直方向布设的通孔421,原料可由通孔421落入到搅拌罐1内,均料板42与进料管41通过连接组件5沿竖直方向滑动连接。

36.如图2和图3所示,连接组件5包括四个连接杆51,四个连接杆51分别沿竖直方向固定在均料板42侧周面的下端部,并且四个连接杆51有进料板下开口的中心为圆心呈均匀环形布设,四个连接杆51背离进料板的一端与进料管41沿竖直方向滑动连接,连接杆51与进料管41的连接处设置有滑块52,进料管41正对滑块52的位置开设有供滑块52沿竖直方向滑动的滑槽411。

37.如图2和图4所示,盖板3上设置有用于控制连接杆51沿竖直方向往复移动的震动组件6,震动组件6用于控制均料板42的震动,减少原料堵塞均料板42上的通孔421,震动组件6包括连动杆61、齿条62、不完全齿轮63和驱动电机64,连动杆61沿竖直方向滑动穿过盖板3并与滑块52固定连接,进料管41上固定有滑动套设连动杆61的限制套412,齿条62沿竖直方向固定在连动杆61背离滑块52的一端,驱动电机64固定在盖板3上,不完全齿轮63同轴连接在驱动电机64的输出轴上,并且不完全齿轮63在转动过程中,可与齿条62齿牙啮合。

38.当使用震动组件6对均料板42震动时,启动驱动电机64,驱动电机64带动不完全齿轮63转动,不完全齿轮63与齿条62进行间歇式齿牙啮合,当不完全齿轮63与齿条62齿牙啮合时,齿条62带动连动杆61向上移动,连动杆61带动滑块52向上移动,滑块52带动连接杆51向上移动,连接杆51带动均料板42向上移动,当不完全齿轮63与齿条62齿牙不啮合时,均料板42在重力的作用下向下移动,进而使均料板42产生震动。

39.本技术实施例一种饲料混料的预混装置的实施原理为:当使用预混装置对饲料原料进行预混时,打开活动门71,启动震动组件6,使均料板42震动,然后工作人员将不同的原料同时由不同的进料斗7投入,原料落入到均料板42上,均料板42将原料分散到搅拌罐1内,然后启动搅拌器2,对搅拌罐1内的原料搅拌即可。

40.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1