一种全自动罐式浸泡系统的制作方法

1.本实用新型涉及食品加工设备技术领域,具体为一种全自动罐式浸泡系统。

背景技术:

2.食品加工,是指直接以农、林、牧、渔业产品为原料进行的谷物磨制、饲料加工、植物油和制糖加工、屠宰及肉类加工、水产品加工,以及蔬菜、水果和坚果等食品的加工活动,以及薯类,脱水蔬菜加工,蔬菜罐头加工,是广义农产品加工业的一种类型,在食品加工时需要对原料进行混合、输送、控水和加水浸泡等步骤,目前在一些食品加工时,这些步骤大多通过人工操作进行实现,但是人工在进行这些操作时,原料大多都会直接暴露在空气中,原料中容易混入外部的杂质,不能保证加工出食品的卫生和安全性,并且在原料浸泡时需要人工手动对食品原料进行翻动,使其浸泡均匀,但是浸泡的过程较长,食品原料浸泡时工人劳动力大,对工人的体能要求较高,不利于食品的快速生产,并且人工操作速度慢,导致食品料浸泡的效果差,食品加工的效率不高。

技术实现要素:

3.鉴于现有技术中所存在的问题,本实用新型公开了一种全自动罐式浸泡系统,采用的技术方案是,包括混合罐、控水单元混合单元和浸泡单元;混合罐:下端的出料口通过连接管与浸泡罐上端的进料口连接;

4.控水单元:包括排水管、滤网、沥水孔和水箱,所述排水管的左端与浸泡罐下端侧面的排水口连接,所述滤网安装在浸泡罐内侧面的下侧,滤网位于浸泡罐下端排水口的内侧,且滤网的下端与排水管内侧面的下侧平齐,所述水箱固定在浸泡罐下端的支撑腿上,且水箱位于浸泡罐出料口的外侧,所述沥水孔呈圆形阵列分布,沥水孔开设在浸泡罐下端的斜面上,且沥水孔位于水箱的内部,设置的控水单元可使原料中的汁水能快速的排出到外部,避免原料的汁水影响原料的浸泡效果;

5.混合单元:包括搅拌叶片、转动杆和混合电机,所述混合电机安装在混合罐上表面的中部,且混合电机的输出轴与转动杆的上端固定连接,所述转动杆的下端延伸至混合罐的内部,且转动杆的中部安装有两个搅拌叶片,设置的混合单元可使加入到混合罐内的原料快速的混合,提高原料混合的速度;

6.浸泡单元:包括搅拌电机、转动轴、喷淋头、搅拌杆、螺旋叶片和进气管,所述搅拌电机安装在浸泡罐的上表面,且搅拌电机的输出轴与转动轴的上端固定连接,所述转动轴的下端延伸至浸泡罐的内部,所述转动轴上等距离的安装有三组搅拌杆,所述螺旋叶片设有两个,两个螺旋叶片固定在转动轴的中部,所述喷淋头设有两个,两个喷淋头分别安装在浸泡罐内顶部的左右两侧,且两个喷淋头的进水口延伸至浸泡罐的外侧,所述进气管的右端与浸泡罐内侧面下侧的进气口连接,且进气管内侧的一端套接在转动轴下端的外侧,设置的浸泡单元可向原料中喷水进行浸泡,并且可对原料进行横向和纵向的搅拌,使原料能充分的与水接触进行浸泡,同时还可向原料中通入空气,使原料翻腾,使原料能进一步的与

水充分接触,提高原料浸泡的效果,并且在此过程中不需要人工的参与,降低工作人员的劳动力,提高食品的加工速度,并且在整个过程中原料处于密封的环境内,保证食品的加工的卫生和安全性,。

7.作为本实用新型的一种优选技术方案,还包括加酸口和真空管,所述加酸口开设在浸泡罐上端的侧面,所述真空管的下端与浸泡罐上端侧面的出气口连接,设置的加酸口可在食品原料浸泡时能向浸泡罐内加酸,调节浸泡时原料的ph值,设置的真空管可与外部的抽真空设备连接,在原料混合后能将浸泡罐内的空气抽出,使原料通过连接管快速的输送到浸泡罐内。

8.作为本实用新型的一种优选技术方案,还包括温度计插口和ph计插口,所述温度计插口设置在浸泡罐上端的侧面,所述ph计插口设置在浸泡罐中部的侧面,设置的温度计插口和ph计插口可在浸泡时能方便的将温度计和ph计插入到浸泡罐内,能对浸泡过程中原料的温度和ph值进行监测,进一步的提高原料浸泡后的效果。

9.作为本实用新型的一种优选技术方案,还包括下检修口、上检修口和环形气管,所述下检修口开设在浸泡罐下端的侧面,所述上检修口开设在浸泡罐上端的侧面,且上检修口大于下检修口的直径,所述下检修口和上检修口的外侧均通过螺栓固定有密封盖,所述环形气管固定在水箱的内部,且环形气管上的出气口位于沥水孔内,设置的上检修口和下检修口可在浸泡罐内的部件损坏或发生堵塞时能方便的对浸泡罐内的部件进行检修,通过环形进气管可在原料浸泡时对向原料中鼓气,使原料翻腾,使原料与水能充分接触进行浸泡。

10.作为本实用新型的一种优选技术方案,还包括转动板和刮板,所述转动板设有两个,两个转动板安装在转动轴的下端,且两个转动板均安装有三个刮板,六个刮板的侧面与浸泡罐下端的内侧面接触,设置的转动板和刮板可对浸泡罐的底部进行清理,避免浸泡时原料粘附在浸泡罐的底部。

11.本实用新型的有益效果:本实用新型通过混合电机带动转动杆和搅拌叶片转动,可在食品原料加入到混合罐内后对原料进行搅拌,使原料能快速的混合均匀,通过连接管可使混合后原料输送至浸泡罐内进行控水和浸泡,通过沥水孔可将混合原料中的水分沥出,并通过水箱对控出的水进行收集和排放,在原料水分较大时,浸泡罐中部的滤网和排水管可使上层食品原料中的水快速的排出到外部,通过喷淋头可向浸泡罐内喷水对食品原料进行浸泡,并通过搅拌电机带动转动轴转动,使转动轴带动搅拌杆和螺旋叶片转动,对食品原料进行搅拌,使原料食品原料能与水均匀的接触进行浸泡,提高食品原料浸泡的效果,在混合原料、输送原料、散水浸泡和搅拌浸泡的过程中不需要人工的参与,可有效的降低工人的劳动强度,提高食品加工的效率,并且在整个过程中食品原料一直处于密封的环境下,外部的杂质不会进入到食品原料中,提高食品加工的卫生和安全性,通过加酸口可在食品原料浸泡时能向浸泡罐内加酸调节浸泡时原料的ph值,通过真空管可与外部的抽真空设备连接,在原料混合后能将浸泡罐内的空气抽出,使原料通过连接管快速的输送到浸泡罐内,通过温度计插口和ph计插口可在浸泡时能方便的将温度计和ph计插入到浸泡罐内,能对浸泡过程中原料的温度和ph值进行监测,保证原料浸泡的环境,通过上检修口和下检修口可在浸泡罐内的部件损坏或发生堵塞时能方便的对浸泡罐内的部件进行检修,通过环形进气管可在原料浸泡时对向原料中鼓气,使原料翻腾,使原料与水能充分接触进行浸泡,通过转动

板和刮板可对浸泡罐的底部进行清理,避免浸泡时原料粘附在浸泡罐的底部。

附图说明

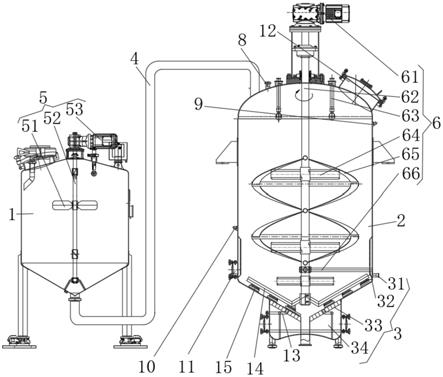

12.图1为本实用新型剖面结构示意图;

13.图2为本实用新型浸泡罐顶部结构示意图;

14.图3为本实用新型混合罐顶部结构示意图。

15.图中:1混合罐、2浸泡罐、3控水单元、31排水管、32滤网、33沥水孔、34水箱、4连接管、5混合单元、51搅拌叶片、52转动杆、53混合电机、6浸泡单元、61搅拌电机、62转动轴、63喷淋头、66搅拌杆、65螺旋叶片、66进气管、7加酸口、8真空管、9温度计插口、10ph计插口、11下检修口、12上检修口、13环形进气管、14转动板、15刮板。

具体实施方式

16.实施例1

17.如图1至图3所示,本实用新型公开了一种全自动罐式浸泡系统,采用的技术方案是,包括混合罐1、控水单元3混合单元5和浸泡单元6;

18.混合罐1:下端的出料口通过连接管4与浸泡罐2上端的进料口连接;

19.控水单元3:包括排水管31、滤网32、沥水孔33和水箱34,排水管31的左端与浸泡罐2下端侧面的排水口连接,滤网32安装在浸泡罐2内侧面的下侧,滤网32位于浸泡罐2下端排水口的内侧,且滤网32的下端与排水管31 内侧面的下侧平齐,水箱34固定在浸泡罐2下端的支撑腿上,且水箱34位于浸泡罐2出料口的外侧,沥水孔33呈圆形阵列分布,沥水孔33开设在浸泡罐2下端的斜面上,且沥水孔33位于水箱34的内部,通过沥水孔33可将混合原料中的水分沥出,并通过水箱34对控出的水进行收集和排放,在原料水分较大时,浸泡罐中部的滤网32和排水管31可使上层食品原料中的水快速的排出到外部;

20.混合单元5:包括搅拌叶片51、转动杆52和混合电机53,混合电机53安装在混合罐1上表面的中部,且混合电机53的输出轴与转动杆52的上端固定连接,转动杆52的下端延伸至混合罐1的内部,且转动杆52的中部安装有两个搅拌叶片51,通过混合电机53带动转动杆52和搅拌叶片51转动,可在食品原料加入到混合罐内1后对原料进行搅拌,使原料能快速的混合均匀;

21.浸泡单元6:包括搅拌电机61、转动轴62、喷淋头63、搅拌杆64、螺旋叶片 65和进气管66,搅拌电机61安装在浸泡罐2的上表面,且搅拌电机61的输出轴与转动轴62的上端固定连接,转动轴62的下端延伸至浸泡罐2的内部,转动轴62上等距离的安装有三组搅拌杆64,螺旋叶片65设有两个,两个螺旋叶片65固定在转动轴62的中部,喷淋头63设有两个,两个喷淋头63分别安装在浸泡罐2内顶部的左右两侧,且两个喷淋头63的进水口延伸至浸泡罐2 的外侧,进气管66的右端与浸泡罐2内侧面下侧的进气口连接,且进气管66 内侧的一端套接在转动轴62下端的外侧,通过喷淋头63可向浸泡罐2内喷水对食品原料进行浸泡,并通过搅拌电机61带动转动轴62转动,使转动轴61 带动搅拌杆63和螺旋叶片64转动,对食品原料进行搅拌,使原料食品原料能与水均匀的接触进行浸泡,提高食品原料浸泡的效果,在混合原料、输送原料、散水浸泡和搅拌浸泡的过程中不需要人工的参与,可有效的降低工人的劳动强度,提高食品加工的效率,并且在整个过程中食品原料一直处于密封的环境下,外部的

杂质不会进入到食品原料中,提高食品加工的卫生和安全性。

22.作为本实用新型的一种优选技术方案,还包括加酸口7和真空管8,加酸口7开设在浸泡罐2上端的侧面,真空管8的下端与浸泡罐2上端侧面的出气口连接,通过加酸口7可在食品原料浸泡时能向浸泡罐2内加酸调节浸泡时原料的ph值,通过真空管8可与外部的抽真空设备连接,在原料混合后能将浸泡罐内2的空气抽出,使原料通过连接管4快速的输送到浸泡罐2内。

23.作为本实用新型的一种优选技术方案,还包括温度计插口9和ph计插口10,温度计插口9设置在浸泡罐2上端的侧面,ph计插口10设置在浸泡罐 2中部的侧面,通过温度计插口和ph计插10口可在浸泡时能方便的将温度计和ph计插入到浸泡罐2内,能对浸泡过程中原料的温度和ph值进行监测,保证原料浸泡的环境。

24.作为本实用新型的一种优选技术方案,还包括下检修口11、上检修口 12和环形气管13,下检修口11开设在浸泡罐2下端的侧面,上检修口12开设在浸泡罐2上端的侧面,且上检修口12大于下检修口的直径,下检修口11 和上检修口12的外侧均通过螺栓固定有密封盖,环形气管13固定在水箱34 的内部,且环形气管13上的出气口位于沥水孔33内,通过上检修口12和下检修口11可在浸泡罐2内的部件损坏或发生堵塞时能方便的对浸泡罐内的部件进行检修,通过环形进气管13可在原料浸泡时对向原料中鼓气,使原料翻腾,使原料与水能充分接触进行浸泡。

25.作为本实用新型的一种优选技术方案,还包括转动板14和刮板15,转动板14设有两个,两个转动板14安装在转动轴62的下端,且两个转动板14 均安装有三个刮板15,六个刮板15的侧面与浸泡罐2下端的内侧面接触,通过转动板14和刮板15可对浸泡罐2的底部进行清理,避免浸泡时原料粘附在浸泡罐2的底部。

26.本实用新型的工作原理:将混合电机53和搅拌电机61的输入端与外部控制台的输出电路连接,将真空管8与外部的抽真空设备连接,将进气管66 和环形进气管13与外部的供气设备连接,将两个喷淋头63与外部的供水管路连接,将温度计和ph计分别插入到温度计插口9和ph计插口10中,将食品原料加入到混合罐1内,通过外部的控制台控制搅拌电机53工作,使混合电机53的输出轴带动转动杆52转动,使转动杆52带动两个搅拌叶片51转动,对混合罐1内的原料进行搅拌使其快速的混合,在原料混合后,可通过外部的抽真空设备将浸泡罐2内的空气抽出,使浸泡罐内产生负压,使混合罐1内的原料通过连接管4吸入到浸泡罐2内,在原料进入到浸泡罐2内后,原料内的汁水会通过沥水孔33流出到水箱34内,浸泡罐2内上层的汁水会通过滤网32 的过滤后通过排水管31排出到外部,在排水完毕后,使外部的供水管路供水,使水从喷淋头63内喷出,喷洒在浸泡罐2内的原料上,使原料与水接触进行浸泡,通过外部的控制台控制搅拌电机61工作,使搅拌电机61的输出轴带动转动轴62转动,使转动轴62带动三组搅拌杆64和螺旋叶片65转动,使搅拌杆64对浸泡罐2内的原料进行横向搅拌,时螺旋叶片65对原料进行纵向的搅拌,使原料能充分的与喷洒出的水接触进行浸泡,同时使外部的供气设备供气,使空气通过进气管66和环形进气管13输送至浸泡罐2内的中部和底部,使空气在原料内形成气泡,并随着气泡的上升,使原料翻腾,进一步的使原料与水均匀的接触,提高浸泡的效果,在转动轴62转动的过程中,会带动两个转动板14转动,使两个转动板14带动六个刮板15转动,对浸泡罐2底部的原料进行刮除,避免原料粘附在浸泡的底部,在原料浸泡的过程中可通过温度计和ph计实时的观测原料的温度和ph值,

在ph值有偏差时,可通过加酸口7向浸泡罐内加酸,调节原料的ph值,使原料处于合适的环境下进行浸泡,在浸泡结束后,将原料从浸泡罐2下端的出料口排出即可。

27.本实用新型涉及的电路连接为本领域技术人员采用的惯用手段,可通过有限次试验得到技术启示,属于广泛使用的现有技术。

28.本文中未详细说明的部件为现有技术。

29.上述虽然对本实用新型的具体实施例作了详细说明,但是本实用新型并不限于上述实施例,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本实用新型宗旨的前提下做出各种变化,而不具备创造性劳动的修改或变形仍在本实用新型的保护范围以内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1