一种具有刀片补强功能的刀组结构的制作方法

1.本实用新型涉及刀片补强结构的技术领域,具体涉及一种具有刀片补强功能的刀组结构。

背景技术:

2.绞肉的切肉刀组主要用于切肉或剁肉,刀组中通过驱动件驱动连接有两个相互平行的转轴,两个转轴均同轴转动有若干刀片,若干刀片沿转轴的轴向间隔分布设置,两个转轴的刀片相互错位设置,以便于对肉料进行切割。由于肉料有时会带有骨头,如排骨、脊骨、龙骨等,因此对用于切割的刀片强度要求较高,在骨头硬度较大时,有时会导致刀片出现崩刀或断刀的现象,因此需要经常更换刀片,这也为后续的维修和保养带来较大操作困难的问题。

技术实现要素:

3.为了克服现有技术的不足,本实用新型的目的在于提供一种具有刀片补强功能的刀组结构,能够对安装在刀组上的刀片结构强度进行补强,以提高刀片的使用寿命,为后续的维修和保养提供便利。

4.本实用新型的目的通过以下技术方案实现:

5.一种具有刀片补强功能的刀组结构,包括两个轴承板,两个轴承板之间转动连接有转轴,所述转轴同轴转动有若干切割片,若干所述切割片沿所述转轴轴向间隔分布设置,所述切割片沿垂直于其平面的两个侧面均设置有加强盘,所述加强盘平面与所述切割片平面相抵接,所述加强盘与所述转轴连接。

6.进一步得,所述转轴的外周面开设有平槽,所述平槽沿所述转轴的轴向延伸,所述切割片的平面贯通有第一插槽,所述第一插槽供所述转轴插接适配,所述第一插槽的内周面与所述平槽的内底面抵接;所述加强盘的平面贯通有第二插槽,所述第二插槽供所述转轴插接;所述转轴位于相邻切割片中相对的加强盘之间设置有分隔件,所述转轴位于若干所述切割片沿所述转轴轴向的两侧设置有限位件。

7.进一步得,所述分隔件包括与所述转轴插接的分隔环,所述分隔环与所述转轴上相邻的切割片之间相对的两个加强盘抵接。

8.进一步得,所述限位件包括与所述转轴一端外周面一体连接的限位环,所述转轴的外周面沿轴向位于若干切割片远离所述限位环的一侧设置有第一螺纹部,所述转轴的第一螺纹部螺纹连接有限位螺母。

9.进一步得,所述限位螺母的外周面开设有连接孔,所述连接孔与所述限位螺母的螺孔相连通,所述连接孔螺纹连接有限位螺丝。

10.进一步得,两个所述轴承板之间转动连接有转动轴,所述转动轴的轴向与所述转轴的轴向相平行,所述转动轴同轴转动有若干防晃轮,若干所述防晃轮沿所述转动轴轴向间隔分布设置,相邻所述防晃轮相互靠近形成供所述切割片通过的空间。

11.进一步得,所述转动轴的外周面开设有直槽,所述直槽沿所述转动轴轴向延伸贯通,所述转动轴通过所述直槽插接适配有固定杆,所述固定杆的轴向与所述转动轴的轴向一致,若干所述防晃轮与所述固定杆的外周面固定连接,且若干所述防晃轮沿所述固定杆的轴向间隔分布设置,所述转动轴位于所述固定杆沿所述转动轴轴向的两侧设置有固定件。

12.进一步得,所述固定件包括设置于所述转动轴位于所述固定杆沿所述转动轴轴向两侧的第二螺纹部,所述转动轴的第二螺纹部螺纹连接有固定螺母,所述固定螺母的外周面开设有安装孔,所述安装孔与所述固定螺母的螺孔相连通,所述安装孔螺纹连接有固定螺丝。

13.进一步得,所述防晃轮的外周面设置有导向齿面。

14.进一步得,两个轴承板之间连接有连接杆,所述连接杆沿长度方向的两端均开设有螺纹孔,所述轴承板平面贯通有通孔;当所述连接杆的螺纹孔与所述轴承板的通孔正对时,所述轴承板的通孔和所述连接杆的螺纹孔连接有同一安装螺栓,所述安装螺栓的螺杆穿过所述通孔后与所述螺纹孔螺纹连接。

15.本实用新型具有如下有益效果:

16.一种具有刀片补强功能的刀组结构,旨在于安装在刀组上的刀片结构(对应于本实用新型的切割片)强度进行补强,以提高切割片的使用寿命,为后续的维修和保养提供便利。因此通过在刀组结构的两个轴承板之间转动设置转轴,同时在转轴上同轴设置若干切割片,用于切割肉料。与此同时通过在转轴上位于切割片的两侧设置加强盘,利用加强盘与切割片平面抵接,从而使得加强盘与切割片组成整体的一体结构,同时可以使得切割片与转轴之间的连接位置得到加强,进而使得切割片沿径向的结构应力得以补偿或补强,因此在切割含有硬质骨头的肉料时,利用加强盘加强切割片的结构强度,故而能够结构切割片在切割过程中出现崩刀或断裂的情况,由此提高切割片的使用寿命。间接的,能够减少维修人员更换维修切割片的次数,由此达到为后续维修和保养操作提供便利的有益效果。

附图说明

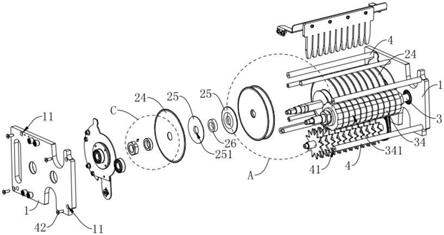

17.图1为本实用新型的整体结构示意图。

18.图2为本实用新型的爆炸图之一。

19.图3为本实用新型的爆炸图之二。

20.图4为本实用新型的爆炸图之三。

21.图5为图3中a处的局部放大图。

22.图6为图4中b处的局部放大图。

23.图7为图3中c处的局部放大图。

24.图8为图4中d处的局部放大图。

25.图9为图4中e处的局部放大图。

26.图10为本实用新型的转轴的结构图。

27.图中:1、轴承板;11、通孔;2、转轴;21、平槽;22、限位环;23、第一螺纹部;24、切割片;241、第一插槽;25、加强盘;251、第二插槽;26、分隔环;27、限位螺母;271、连接孔;272、限位螺丝;3、转动轴;31、直槽;32、第二螺纹部;33、固定杆;34、防晃轮;341、导向齿面;35、

固定螺母;351、安装孔;36、固定螺丝;4、连接杆;41、螺纹孔;42、安装螺栓。

具体实施方式

28.下面结合附图和具体实施例对本实用新型作进一步的详细说明。本说明书中所引用的如“上”、“内”、“中”、“左”、“右”及“一”等的用语,亦仅为便于叙述的明了,而非用以限定本实用新型可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本实用新型可实施的范畴。

29.参照图1至图10所示,一种具有刀片补强功能的刀组结构,包括两个相互正对的轴承板1,两个轴承板1之间通过轴承转动连接有转轴2,转轴2同轴转动有若干切割片24,该切割片24呈圆盘状设置,切割片24的圆心与转轴2的轴线重合设置,若干切割片24沿转轴2轴向等间隔分布设置,切割片24沿垂直于其平面的两个侧面均设置有加强盘25,加强盘25平面与切割片24平面相抵接,加强盘25与转轴2连接,加强盘25的中心与转轴2的轴线重合设置。与此同时,在切割肉料时,转轴2的转动主要通过安装在绞肉机上的电机连接驱动实现转动切割的作用。

30.具体的,本实用新型旨在于安装在刀组上的刀片结构(对应于本实用新型的切割片24)强度进行补强,以提高切割片24的使用寿命,为后续的维修和保养提供便利。因此通过在刀组结构的两个轴承板1之间转动设置转轴2,同时在转轴2上同轴设置若干切割片24,用于切割肉料。与此同时通过在转轴2上位于切割片24的两侧设置加强盘25,利用加强盘25与切割片24平面抵接,从而使得加强盘25与切割片24组成整体的一体结构,同时可以使得切割片24与转轴2之间的连接位置得到加强,进而使得切割片24沿径向的结构应力得以补偿或补强,因此在切割含有硬质骨头的肉料时,利用加强盘25加强切割片24的结构强度,故而能够结构切割片24在切割过程中出现崩刀或断裂的情况,由此提高切割片24的使用寿命。间接的,能够减少维修人员更换维修切割片24的次数,由此达到为后续维修和保养操作提供便利的有益效果。

31.参照图1至图10所示,为了实现切割片24与转轴2同轴转动的功能。转轴2的外周面开设有平槽21,平槽21沿转轴2的轴向延伸贯通,从而使得转轴2的横截面呈圆台状设置。切割片24的平面贯通有第一插槽241,第一插槽241的槽口也呈圆台状设置,第一插槽241供转轴2插接适配,第一插槽241的内周面与平槽21的内底面抵接,由此通过插接配合的方式,使得切割片24与转轴2实现同轴转动的功能。加强盘25的平面贯通有第二插槽251,第二插槽251供转轴2插接。转轴2位于相邻切割片24中相对的加强盘25之间设置有分隔件,利用分隔件能够减少相邻的切割片24相互接触而出现磨损的问题。转轴2位于若干切割片24沿转轴2轴向的两侧设置有限位件,由于限制切割片24、加强盘25和分隔件沿转轴2轴向活动而出现接触干涉的问题。

32.另外的,加强盘25的厚度沿远离其圆心的方向逐渐变薄设置,这样能够使得加强盘25的结构应力强度更多的聚集在且圆心的位置。相反的,能够提高加强盘25远离其圆心位置的结构韧度,而该结构韧度也同样能够相应的补偿于相抵的切割片24上,间接的使得切割片24远离其圆心位置的结构韧度得以补偿,由此进一步达到提高切割片24的结构强度,从而减少在使用过程中出现崩刀或断刀的问题。

33.为了实现分隔件将相邻切割片24进行分隔,通过能够使得相邻的加强盘25与切割

片24的平面相抵的功能。分隔件包括与转轴2插接的分隔环26,分隔环26与转轴2上相邻的切割片24之间相对的两个加强盘25抵接。

34.为了实现限位件限制切割片24、加强盘25和分隔环26沿转轴2轴向活动,从而使得切割片24、加强盘25和分隔件沿转轴2轴向相互抵紧的功能,从而使得整体结构紧凑稳定的作用。限位件包括与转轴2一端外周面一体连接的限位环22,转轴2的外周面沿轴向位于若干切割片24远离限位环22的一侧设置有第一螺纹部23,转轴2的第一螺纹部23螺纹连接有限位螺母27。因此在转轴2上组装若干切割片24、加强盘25和分隔环26时,可以依次将若干分隔环26、切割片24、加强盘25、分隔环26与转轴2插接,从而使得若干相互抵接的分隔环26、切割片24、加强盘25中靠近限位环22的分隔环26与限位环22抵接,进而通过在第一螺纹部23螺纹连接限位螺母27,使得限位螺母27与若干相互抵接的分隔环26、切割片24、加强盘25中远离限位环22的分隔环26抵紧,从而使得若干按顺序安装且相互抵紧的分隔环26、切割片24、加强盘25整体结构安装紧凑稳定。

35.为了进一步提高限位螺母27安装的稳定性,以减少整体设备工作时由于振动而出现安装松动的问题。限位螺母27的外周面开设有连接孔271,连接孔271与限位螺母27的螺孔相连通,连接孔271螺纹连接有限位螺丝272,因此在限位螺母27与第一螺纹部23螺纹连接时,利用限位螺丝272与连接孔271螺纹连接,从而使得限位螺丝272与第一螺纹部23的外周面抵接,从而实现提高安装稳定性的作用。

36.参照图1至图10所示,为了进一步提高转轴2上的切割片24的结构强度的作用。两个轴承板1之间通过轴承转动连接有转动轴3,转动轴3的轴向与转轴2的轴向相平行,转动轴3同轴转动有若干防晃轮34,若干防晃轮34沿转动轴3轴向间隔分布设置,相邻防晃轮34相互靠近形成供切割片24通过的空间,本实施例中,相邻防晃轮34之间的间隙为0.12

±

0.01mm,该间隙用以供切割片24的切割端通过,一方面能够减少切割片24在切割过程中出现晃动的问题,同时可以减少肉料进入相邻防晃轮34之间的位置,进而达到提高切料导料的作用。其中转动轴3的转动同样可以通过安装在绞肉机内独立的电机驱动转动,也可以利用转轴2在传动件的传动作用下,实现带动转动轴3同步转动的功能。

37.为了实现若干防晃轮34与转动轴3同轴转动的功能。转动轴3的外周面开设有直槽31,直槽31沿转动轴3轴向延伸贯通,由此转轴2的横截面呈元台状,转动轴3通过直槽31插接适配有固定杆33,转动轴3插接贯通固定杆33设置,固定杆33的轴向与转动轴3的轴向一致,若干防晃轮34与固定杆33的外周面一体连接,且若干防晃轮34沿固定杆33的轴向间隔分布设置,转动轴3位于固定杆33沿转动轴3轴向的两侧设置有固定件。

38.为了实现固定件减少固定杆33沿转动轴3轴向移动的情况,从而提高转动轴3和固定杆33整体结构稳定性的作用。固定件包括设置于转动轴3位于固定杆33沿转动轴3轴向两侧的第二螺纹部32,转动轴3的第二螺纹部32螺纹连接有固定螺母35,固定螺母35的外周面开设有安装孔351,安装孔351与固定螺母35的螺孔相连通,安装孔351螺纹连接有固定螺丝36。同样的,在安装固定杆33时,可以将其一固定螺母35与转动轴3其一第二螺纹部32螺纹连接,然后将固定杆33直接与转动轴3插接至与已安装的固定螺母35抵接,然后将另一固定螺母35与另一第二螺纹部32螺纹连接,使得该固定螺母35与固定杆33远离首先安装的固定螺母35的一端抵接,从而实现提高安装固定杆33稳定性的有益效果。

39.为了对进入刀组结构内的肉料进一步增加导料导向的功能。防晃轮34的外周面设

置有导向齿面341,因此,在肉料接触防晃轮34表面时,会由于防晃轮34表面的导向齿面341,从而使得肉料朝向靠近切割片24的位置移动。

40.参照图1至图10所示,为了实现两个轴承板1之间相互的稳定性。两个轴承板1之间连接有四个连接杆4,四个连接杆4位于轴承板1平面的四个顶角位置,连接杆4沿长度方向的两端均开设有螺纹孔41,轴承板1平面贯通有四个通孔11,四个通孔11分别位于轴承板1平面地四个顶角位置。当连接杆4的螺纹孔41与轴承板1的通孔11正对时,轴承板1的通孔11和连接杆4的螺纹孔41连接有同一安装螺栓42,安装螺栓42的螺杆穿过通孔11后与螺纹孔41螺纹连接。

41.本实用新型的实施方式不限于此,按照本实用新型的上述内容,利用本领域的普通技术知识和惯用手段,在不脱离本实用新型上述基本技术思想前提下,本实用新型还可以做出其它多种形式的修改、替换或组合,均落在本实用新型权利保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1