一种热除菌设备及液态奶热除菌生产系统的制作方法

1.本实用新型涉及一种热除菌设备及液态奶热除菌生产系统,属于牛奶热处理技术领域。

背景技术:

2.现有纯奶的生产工艺需要对原奶进行巴氏杀菌和超高温瞬时杀菌(uht)两次杀菌,巴氏标准化(75℃、15秒)可以提高干物质、去除致病菌和微生物,增加存储时间,原奶经过巴氏标准化之后打入巴氏奶仓后,由巴氏奶仓打到待装罐为超高温供料。而现有工艺方案中存在的最大问题在于巴氏杀菌和超高温瞬时杀菌两次对产品进行加热,增加了生产成本,对产品营养物质损失较大。牛奶加热的时间越长、温度越高,其中营养的流失就越严重,主要有维生素,其中维生素c流失得最厉害,其次是乳糖,如果蛋白在高温条件会变性产生蒸煮味后还会出现焦糊味。

技术实现要素:

3.为解决上述技术问题,本实用新型的目的在于提供一种热除菌设备及液态奶热除菌生产系统,通过除菌分离机在超高温系统中的应用,替代巴氏标准化系统,从而达到降低纯奶生产线运营成本,降低巴氏热处理对牛奶品质的损伤。

4.为达到上述目的,本实用新型提供了一种热除菌设备,其中,该热除菌设备包括超高温瞬时杀菌机和除菌分离机;

5.其中,所述除菌分离机与所述超高温瞬时杀菌机的预热段连接;

6.所述除菌分离机的入口处设有过滤器和温度监控装置。

7.在上述热除菌设备中,除菌分离机用于对经过预热段预热的牛奶(原料奶)进行除菌,除菌分离机的入口设置的过滤器用于对牛奶(原料奶)进行过滤杂质,防止清洗杂质堵塞碟片;通过在除菌分离机的入口处增加清洗变频增压泵、在出口处增加出口变频物料泵,能够防止除菌分离机堵塞。

8.在上述热除菌设备中,温度监控装置用于监控处理过程中的牛奶(原料奶)温度,优选地,所述温度监控装置为温度传感器。

9.在上述热除菌设备中,优选地,所述除菌分离机与脱气罐前面的55-60℃预热段连接。

10.在上述热除菌设备中,优选地,所述除菌分离机为具有旁通短接切换功能的除菌分离机。通过该旁通短接切换功能可以实现:升温杀菌无菌环境建立过程短接以使除菌分离机不接入超高温系统,清洗消毒过程温度不高于85℃,防止高温对除菌分离机造成损伤。根据本实用新型的具体实施方案,在进行超高温清洗aic时,除菌分离机接入超高温杀菌机一起进行清洗;当进行超高温清洗cip时,通过超高温热水回流温度,控制除菌分离机温度不高于85℃,防止高温对除菌分离机造成损伤。

11.在上述热除菌设备中,优选地,所述过滤器的规格为100-120目。

12.在上述热除菌设备中,优选地,所述除菌分离机与所述超高温瞬时杀菌机的预热段之间的连接管路为卫生型不锈钢管,例如316l不锈钢管。

13.在上述热除菌设备中,优选地,所述除菌分离机与所述超高温瞬时杀菌机的预热段之间的连接管路为管内壁光洁度ra≤0.8μm的管。

14.在上述热除菌设备中,优选地,所述除菌分离机设有温度调节控制装置,用于实现温度控制。该温度调节控制装置可以与超高温瞬时杀菌机的控制装置连接,以实现数据、信号对接。

15.在上述热除菌设备中,所采用的超高温杀菌机可以是本领域常用的超高温瞬时杀菌剂,用于对物料进行高温杀菌以使产品达到商业无菌。

16.本实用新型还提供了一种液态奶热除菌生产系统,其中,该液态奶热除菌生产系统包括原奶仓、待装罐、热除菌设备、无菌罐;

17.其中,所述热除菌设备为本实用新型提供的热除菌设备;

18.所述原奶仓的出口与所述待装罐的入口连接;

19.所述待装罐的出口与所述热除菌设备的超高温瞬时杀菌机的入口连接;

20.所述超高温瞬时杀菌机的出口与所述无菌罐的入口连接。

21.在上述液态奶热除菌生产系统中,原奶仓用于实现原奶存储及物料输送,其主体结构与现有原奶仓相同,仅在部分位置增加一些装置。优选地,所述原奶仓的清洗回流泵的入口处设有第一防混阀、清洗转换阀。通过在原奶仓清洗回流泵的入口处增加第一防混阀、清洗转换阀,能够在极端情况如断电、设备故障6小时以上,无法开机生产等情况下,将牛奶由待装罐调回原奶仓进行冷却储存或外调。

22.在上述液态奶热除菌生产系统中,待装罐用于接收原奶仓输送的物料、为超高温生产提供物料,其主体结构与现有原奶仓相同,仅在部分位置增加一些装置。优选地,所述原奶仓与所述待装罐的清洗回流泵的入口的连接管路上设有泵、清洗转向阀、第二防混阀。

23.在上述液态奶热除菌生产系统中,所述热除菌设备的除菌分离机、所述第一防混阀、所述清洗转换阀、所述第二防混阀、所述清洗转向阀、所述泵分别设有控制单元,并且所述控制单元分别与所述超高温瞬时杀菌机的控制单元实现信号对接。

24.在上述液态奶热除菌生产系统中,各个设备之间的连接均采用液态奶生产领域中的常规部件进行,并满足相应的生产要求,例如液态奶国家标准对于洁净度的要求等。

25.采用本实用新型的液态奶热除菌生产系统进行生产时,可以按照对牛奶进行过滤、冷却、暂存、超高温瞬时杀菌、冷却、无菌暂存的步骤进行;

26.其中,所述超高温瞬时杀菌包括以下过程:将暂存的牛奶输入超高温瞬时杀菌机进行预热、100-120目过滤、脱气、均质、杀菌;其中,100-120目过滤通过除菌分离机实现;预热的温度可以为55-60℃。

27.当进行超高温55-60℃热除菌工艺时,具体流程可以如下所示:原奶

→

过滤(60目)

→

冷却原奶仓暂存(1-6℃)

→

待装罐

→

uht杀菌(包含预热、100-120目过滤、脱气、均质、超高温杀菌137-139℃)

→

冷却

→

无菌暂存

→

灌装;具体可以包括以下步骤:

28.对牛奶进行过滤,过滤采用的滤网目数为60目;

29.将经过过滤的牛奶冷却至4-8℃,输入原奶仓进行暂存;

30.将暂存的牛奶输入待装罐;

31.将待装罐中的牛奶输入超高温瞬时杀菌机进行55-60℃的预热,将经过预热的牛奶输入除菌分离机进行100-120目过滤,然后进行脱气、均质、超高温瞬时杀菌,超高温瞬时杀菌的温度为137-139℃;

32.将经过超高温瞬时杀菌的牛奶冷却、无菌暂存,得到液态奶。

33.根据本实用新型的具体实施方案,在进行液态奶热除菌生产时,通过延长增加除菌分离机排渣周期能够防止清洗时平衡缸低液位、降低排渣损失;超高温零位启动,无菌水进行选择启动;超高温生产实验生产过程小排渣,压力波动通过脱气罐液位进行调整减缓。

34.本实用新型提供的热除菌设备、液态奶热除菌生产系统是纯牛奶生产中的创新,通过除菌分离机在超高温系统中对原奶进行除菌,来代替标准化系统,能够降低牛奶巴氏热处理对物料的损伤。纯牛奶生产工艺由原来的收奶

→

原奶仓

→

巴氏标准化

→

巴氏奶仓

→

待装

→

uht杀菌

→

无菌罐

→

灌装,优化为:收奶

→

原奶仓

→

待装

→

uht杀菌

→

无菌罐

→

灌装,减少了巴氏标准化及巴氏奶仓系统,同时减少了能耗,节约了成本、降低了原料流转时间,提高了设备效率和超高温杀菌效率,提高直供纯奶产品质量。

附图说明

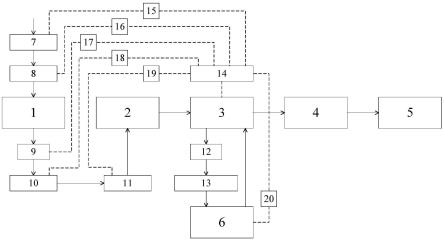

35.图1为实施例1提供的液态奶热除菌生产系统的主要装置连接示意图。

36.图2为实施例2提供的液态奶热除菌生产系统的整体示意图。

37.主要附图标号说明:

38.原奶仓1 待装罐2 超高温瞬时杀菌机3 无菌罐4 灌装机5 除菌分离机6 第一防混阀7 清洗转换阀8 泵9 清洗转向阀10 第二防混阀11 过滤器12 温度监控装置13 uht控制单元14 控制单元15,16,17,8,19 温度调节控制装置20

具体实施方式

39.为了对本实用新型的技术特征、目的和有益效果有更加清楚的理解,现对本实用新型的技术方案进行以下详细说明,但不能理解为对本实用新型的可实施范围的限定。

40.实施例1

41.本实施例提供了一种热除菌设备,其结构如图2所示。该热除菌设备包括超高温瞬时杀菌机3和除菌分离机6;

42.其中,除菌分离机6与超高温瞬时杀菌机3的预热段连接,二者采用316l不锈钢钢管连接,管内壁光洁度ra≤0.8μm;

43.除菌分离机6的入口处设有100-120目过滤器12、温度监控装置13以及温度调节控制装置20,该温度调节控制装置20与超高温瞬时杀菌机的uht控制单元14连接,实现数据、信号对接;

44.除菌分离机6为具有旁通短接切换功能的除菌分离机。

45.实施例2

46.本实施例提供了一种液态奶热除菌生产系统,其结构如图1和图2所示。该液态奶热除菌生产系统包括原奶仓1、待装罐2、热除菌设备、无菌罐4、灌装机5;

47.其中,热除菌设备为实施例1的热除菌设备;

48.原奶仓1的清洗回流泵的入口处设有第一防混阀7、清洗转换阀8,原奶仓1的出口

与待装罐2的入口连接;上述第一防混阀7、清洗转换阀8分别设有相应的控制单元15,16,并且分别与超高温瞬时杀菌机3的uht控制单元14实现信号对接,以实现协同控制;

49.原奶仓1与待装罐2的清洗回流泵的入口的连接管路上设有泵9、清洗转向阀10、第二防混阀11,待装罐2的出口与热除菌设备的超高温瞬时杀菌机3的入口连接;上述泵9、清洗转向阀10、第二防混阀11分别设有相应的控制单元17,18,19,并且分别与超高温瞬时杀菌机3的uht控制单元14实现信号对接,以实现协同控制;

50.超高温瞬时杀菌机3的出口与无菌罐4的入口连接;

51.无菌罐4的出口与灌装机5连接。

52.采用实施例2的液态奶热除菌生产系统生产液态奶时,可以按照以下步骤进行;

53.该液态奶热除菌生产方法为超高温55-60℃热除菌工艺,具体工艺流程如下:原奶

→

过滤(60目)

→

冷却原奶仓暂存(1-6℃)

→

待装罐

→

uht杀菌(包含预热、100-120目过滤、脱气、均质、超高温杀菌137-139℃)

→

冷却

→

无菌暂存

→

灌装;具体可以包括以下步骤:

54.对牛奶进行过滤,过滤采用的滤网目数为60目;

55.将经过过滤的牛奶冷却至1-6℃,输入原奶仓1进行暂存;

56.将暂存的牛奶输入待装罐2;

57.将待装罐2中的牛奶输入超高温瞬时杀菌机3进行55-60℃的预热,将经过预热的牛奶经过100-120目过滤之后输入除菌分离机6进行除菌,然后再返回超高温瞬时杀菌机3进行脱气、均质、超高温瞬时杀菌,超高温瞬时杀菌的温度为137-139℃、时间为4s;

58.将经过超高温瞬时杀菌的牛奶冷却、无菌暂存,得到液态奶。

59.对比例1

60.本对比例1提供了一种液态奶生产方法,其中,该液态奶生产方法为超高温工艺,具体工艺流程如下:收奶

→

原奶仓

→

巴氏标准化

→

巴氏奶仓

→

待装

→

uht杀菌

→

无菌罐

→

灌装;具体可以包括以下步骤:

61.对牛奶进行过滤,过滤采用的滤网目数为60目;

62.将经过过滤的牛奶冷却至4-8℃,输入原奶仓进行暂存;

63.将暂存的牛奶输入巴氏杀菌机,于75℃进行15s的巴氏杀菌,实现牛奶的标准化,并输入巴氏奶仓;

64.将巴氏奶仓的牛奶输入待装罐;

65.将待装罐中的牛奶输入超高温瞬时杀菌机进行55-60℃的预热,然后进行脱气、均质、超高温瞬时杀菌,超高温瞬时杀菌的温度为137-139℃,时间为4s;

66.将经过超高温瞬时杀菌的牛奶冷却、无菌暂存,得到液态奶。

67.与对比例1相比,采用实施例2的液态奶热除菌生产系统进行液态奶的生产,能够带来以下技术效果:

68.1、降低生产成本:与相比于对比例1,采用实施例2的系统进行生产能够省略巴氏标准化过程,能够降低巴氏生产运营成本和进排料、清洗、能耗损失,经核算单吨成本费用降幅约为51.2%。

69.2、降低牛奶加热强度减少营养物质损失:牛奶加热的时间越长、温度越高,其中营养的流失就越严重,主要有维生素,其中维生素c流失得最厉害,其次是乳糖,如果蛋白在高温条件会变性产生蒸煮味后还会出现焦糊味。纯牛奶原有生产工艺需要巴氏和超高温两次

杀菌,巴氏杀菌75℃、15秒可以去除致病菌和微生物,增加存储时间,除菌分离机在超高温系统中的应用,纯牛奶产品只需要超高温杀菌,不在使用巴氏进行杀菌,从而降低了对牛奶加热强度,减少营养物质的流失。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1