糕点表面液态原料刷涂机的制作方法

1.本技术涉及糕点加工设备的技术领域,尤其是涉及一种糕点表面液态原料刷涂机。

背景技术:

2.糕点是一种以谷类、豆类、蛋等多种原料混合调配,并经成型、熟制等工序制成的食品,部分糕点在熟制之间往往需要在表面刷涂一层糖水、食用油或者牛奶等液态原料,以使糕点在熟制时具有更好的口感和外观。

3.一篇公告号为cn207461295u的中国专利文献公开了一种糕点表面液态原料刷涂机,其技术方案要点是包括机架,机架的顶部一端设置有盛液皿,机架上设有刷液装置,刷液装置包括支架和刷毛,支架滑动设置于机架上,机架上设有刷架机构,刷毛通过刷架机构安装在支架下方,刷架机构相对支架可在竖直方向上移动,机架上位于盛液皿的上方设有刮杆;使用时,工作人员调节刷架机构,使刷毛蘸取盛液皿中的液体原料,然后工作人员沿朝向糕点的方向移动支架,使刷毛先经过刮杆的刮除作用减少刷毛上多余的液体,然后刷毛在支架的移动过程中对机架上的糕点的表面进行液态原料的刷涂。

4.针对上述中的相关技术,发明人认为存在有以下缺陷:由于刷毛上的液态原料在刷毛对糕点表面的刷涂过程中逐渐减少,当刷毛刷涂于糕点表面朝向盛液皿的最远端时,刷毛上积存的少量液态原料使刷毛难以对糕点表面进行较为饱满的刷涂工作,此时工作人员需要调节刷毛的位置并使刷毛再次进行液态原料的蘸取,然后使刷毛对糕点表面未刷涂饱满的区域进行再次刷涂,该操作过程较为繁琐,降低了糕点表面的液态原料刷涂效率。

技术实现要素:

5.为了提高糕点表面的液态原料刷涂效率,本技术提供一种糕点表面液态原料刷涂机。

6.本技术提供的一种糕点表面液态原料刷涂机采用如下的技术方案:

7.一种糕点表面液态原料刷涂机,包括机架,所述机架上传动设置有传送带,所述机架上设有安装架,所述安装架横跨所述传送带的上方,所述安装架上设有刷涂箱,所述刷涂箱的底部间隔开设有多个导液孔,所述刷涂箱的底部设有毛刷,所述毛刷位于多个所述导液孔远离所述传送带进料端的一侧,所述机架上设有原料供给机构,所述原料供给机构适于对所述刷涂箱进行液态原料供给。

8.通过采用上述技术方案,工作人员启动传送带和原料供给机构,原料供给机构对刷涂箱持续进行液态原料的供给工作,而导入刷涂箱中的液态原料在重力的作用下沿多个导液孔持续滴出刷涂箱,当传送带将糕点传送通过刷涂箱的下方时,糕点的表面先受到刷涂箱内流出的液态原料的淋涂,然后受到毛刷上刷毛的刷涂,从而实现了糕点表面的液态原料的自动刷涂工作,减少了工作人员的操作流程,提高了糕点表面的液态原料刷涂效率;糕点表面先后经过液态原料的淋涂和毛刷的刷涂,从而实现了糕点表面液态原料的饱满涂

抹,使糕点表面形成了较为均匀的液态原料涂层。

9.可选的,所述原料供给机构包括原料箱、滚筒和导料组件,所述刷涂箱内沿垂直于传送带的传送方向开设有安装槽,多个所述导液孔均与所述安装槽相连通,所述滚筒转动安装于所述安装槽内,且转动轴线与所述安装槽的长度布设方向相一致,所述滚筒的外周壁与所述安装槽的内周壁相贴合,所述滚筒内部中空,且所述滚筒的外周侧壁间隔开设有多个出液孔,多个所述出液孔均与所述滚筒的内腔相连通,且多个所述出液孔与多个所述导液孔一一对应,所述原料箱设于所述机架上,所述导料组件设于所述机架上,所述导料组件适于将所述原料箱内的液态原料导入所述滚筒的内腔。

10.通过采用上述技术方案,工作人员转动滚筒,并使滚筒上的多个出液孔和涂刷箱内的多个导液孔一一对齐,从而使滚筒内的液态原料沿多个出液孔和多个导液孔流出刷涂箱,实现了糕点表面的液态原料的淋涂工作;当工作人员需要关停刷涂箱的淋涂工作时,工作人员关停导料组件并略微转动滚筒,从而使滚筒上的多个出液孔与多个导液孔一一错开,并使多个出液孔封堵于安装槽的内周壁上,从而使滚筒内的液态原料快速截流于滚筒内,实现了刷涂箱淋涂工作的即关即停,导料组件实时对滚筒进行液态原料的供给,从而使滚筒内腔中持续盛放有液态原料,保障了刷涂箱淋涂工作的持续进行。

11.可选的,所述导料组件包括出料泵和出料软管,所述出料软管的一端连通所述原料箱,所述出料软管的另一端沿所述滚筒的转动中心伸入所述滚筒中,所述出料泵设于所述出料软管上。

12.通过采用上述技术方案,出料泵和出料软管配合使用,当工作人员启动出料泵时,出料泵抽取原料箱内的液态原料,并使原料箱内的液态原料沿出料软管导入原料箱中,从而方便的实现了导料组件的原料导出工作;出料软管的另一端沿滚筒的转动中心伸入滚筒中,从而在滚筒的转动过程中,转动的滚筒不易带动出料软管进行转动,从而保障了出料软管的安装稳定性,保障了导料组件对滚筒的液态原料导入工作的顺利进行。

13.可选的,所述滚筒的外周侧壁间隔开设有多组所述出液孔,每组中均包括有多个所述出液孔,每组中的多个所述出液孔均与多个所述导液孔一一对应,多组所述出液孔的直径不一,且多组所述出液孔的直径均不大于所述导液孔。

14.通过采用上述技术方案,工作人员通过转动滚筒,并使滚筒上另一组中的多个出液孔与多个导液孔相对齐,由于该组出液孔的直径与上一组导液时的出液孔的直径不一,该组出液孔内流出的液态原料的流量随出液孔直径的变化而发生改变,从而使单位时间内淋涂于糕点表面的液态原料的数量发生改变,实现了糕点表面的液态原料的淋涂厚度的调节;多组出液孔的直径均不大于导液孔,从而使多组中的出液孔分别与导液孔对齐时,滚筒内的液态原料均可以依据出液孔的直径大小进行饱满排出,从而保障了工作人员进行滚筒上排出的液态原料的流量调节效果;滚筒在进行转动时,滚筒内的部分液态原料从多组出液孔流入刷涂箱的内腔中,由于滚筒的内周壁与刷涂箱的安装槽的内周壁相贴合,部分液态原料将完好的积存于刷涂箱内,此时滚筒内始终保持一定量的液态原料,使液态原料不易从出料软管与滚筒的插接口处流出,从而预防了液态原料的泄露,保障了滚筒和导料组件的使用稳定性。

15.可选的,所述传送带上开设有多个通孔,所述机架上设有收集箱,所述收集箱的上端面呈开口状,所述收集箱位于所述传送带的传输上端和传输下端之间,且所述收集箱位

于所述刷涂箱的正下方。

16.通过采用上述技术方案,刷涂箱上流出的液态原料在进行多个糕点表面的刷涂工作时,由于多个糕点在传送带上容易存在一定的摆放间隙,此时少量的液态原料容易滴落在多个糕点摆放间隙处的传送带上,且少量液态原料在毛刷的刷涂作业下将从糕点表面刷出并滴落于传送带上,滴落于传送带上的液态原料将从多个通孔处落至收集箱中,从而实现了未刷涂于糕点上的液态原料的集中收集,方便工作人员后续进行滴落的液态原料的处理工作。

17.可选的,所述机架上设有原料回收组件,所述原料回收组件适于对所述收集箱、所述刷涂箱内的液态原料进行回收。

18.通过采用上述技术方案,原料回收装置对收集箱和刷涂箱内的液态原料进行回收,从而减少了液态原料刷涂过程中液态原料的使用浪费,降低了糕点的生产成本。

19.可选的,所述原料回收组件包括回收主管和回收泵,所述回收主管的一端伸入所述原料箱中,所述回收主管的另一端连通有两个回收支管,一个所述回收支管连通所述收集箱,另一个所述回收支管连通所述刷涂箱,所述回收泵设于所述回收主管上。

20.通过采用上述技术方案,回收泵同时进行刷涂箱和收集箱内液态原料的抽取工作,并将抽取出的原料经回收主管导回原料箱中,从而实现了液态原料的循环利用,减少了液态原料的使用浪费;通过一台回收泵同时进行刷涂箱和收集箱内液态原料的导出工作,减少了能源的消耗,从而节省了糕点的生产成本。

21.可选的,所述回收支管伸入所述收集箱的一端设有过滤网。

22.通过采用上述技术方案,当原料回收组件将收集箱内液态原料回收至原料箱内时,过滤网实时对收集箱内导出的液态原料进行过滤清洁,从而保障了收集箱内导出的液态原料的使用品质,便于液态原料再次用于糕点表面的液态原料刷涂工作中。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.当传送带将糕点传送通过刷涂箱的下方时,糕点的表面先受到刷涂箱内流出的液态原料的淋涂,然后受到毛刷上刷毛的刷涂,从而实现了糕点表面的液态原料的自动刷涂工作,减少了工作人员的操作流程,提高了糕点表面的液态原料刷涂效率;

25.2.工作人员通过转动滚筒,并使滚筒上另一组中的多个出液孔与多个导液孔相对齐,由于该组出液孔的直径与上一组导液时的出液孔的直径不同,从而实现了滚筒内液态原料流量的调节,使单位时间内淋涂于糕点表面的液态原料的数量发生改变,便于工作人员进行糕点表面液态原料的淋涂厚度的控制;

26.3.回收泵同时进行刷涂箱和收集箱内液态原料的抽取工作,并将抽取出的原料经回收主管导回原料箱中,从而实现了液态原料的循环利用,减少了液态原料的使用浪费。

附图说明

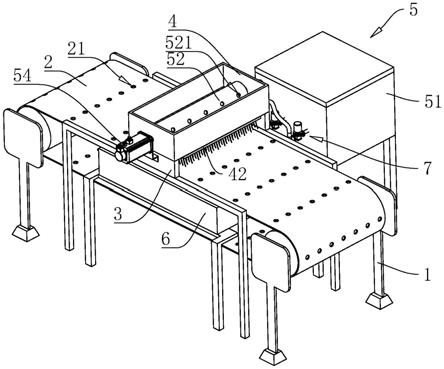

27.图1是本技术实施例的整体结构示意图;

28.图2是本技术实施例中滚筒、刷涂箱和毛刷的爆炸图;

29.图3是本技术实施例中原料回收组件和导料组件的安装示意图。

30.附图标记:1、机架;2、传送带;21、通孔;3、安装架;4、刷涂箱;41、导液孔;42、毛刷;43、安装槽;5、原料供给机构;51、原料箱;52、滚筒; 521、出液孔;53、导料组件;531、出料

泵;532、出料软管;54、伺服电机;55、转轴;56、转动套筒;6、收集箱;7、原料回收组件;71、回收主管;72、回收泵;73、回收支管;74、过滤网。

具体实施方式

31.以下结合附图1-3对本技术作进一步详细说明。

32.本技术实施例公开一种糕点表面液态原料刷涂机。参照图1和图2,糕点表面液态原料刷涂机包括机架1,机架1上传动设置有传送带2,传送带2上间隔开设有多个通孔21,机架1上设置有安装架3,安装架3上水平焊接有刷涂箱4,刷涂箱4为上端面开口的矩形箱体,刷涂箱4横跨传送带2的上方,且刷涂箱4的长度布设方向与传送带2的输送方向相垂直,刷涂箱4的底部沿刷涂箱4的长度方向间隔开设有五个导液孔41(在其他实施例中,导液孔41的数量可以为六个、七个或八个等),刷涂箱4的底部水平粘接有毛刷42,毛刷42位于五个导液孔41远离传送带2进料端的一侧,且毛刷42的刷毛朝向传送带2的传输上端;机架1上设有原料供给机构5,原料供给机构5适于对刷涂箱4进行液态原料供给,机架1上水平设有收集箱6,收集箱6为上端面呈开口状的矩形箱体,收集箱6位于传送带2的传输上端和传输下端之间,且收集箱6位于刷涂箱4的正下方,机架1上设有原料回收组件7,原料回收组件7适于对收集箱6、刷涂箱4内的液态原料进行回收。

33.参照图2和图3,原料供给机构5包括原料箱51、滚筒52、导料组件53和伺服电机54,滚筒52为内部中空的长条形圆桶,滚筒52的外周侧壁间隔开设有三组出液孔521,三组出液孔521均包括五个出液孔521,每组中的五个出液孔521与五个导液孔41一一对应,三组出液孔521的直径呈大、中、小三种尺寸,且均小于导液孔41的直径,三组中的五个出液孔521均与滚筒52的内腔相连通,滚筒52水平布设且滚筒52的长度布设方向与刷涂箱4的长度布设方向相一致,滚筒52长度方向的一端焊接有转轴55,滚筒52长度方向的另一端焊接有转动套筒56,转动套筒56的内腔与滚筒52的内腔相连通,滚筒52、转轴55和转动套筒56的中心线均位于同一直线上,滚筒52通过转轴55、转动套筒56转动安装于刷涂箱4内,且转动轴线与刷涂箱4的长度方向相一致,伺服电机54安装于机架1上,伺服电机54的输出端与转轴55远离滚筒52的一端同轴固接;刷涂箱4的内底壁沿垂直于传送带2的传送方向开设有安装槽43,五个导液孔41均与安装槽43相连通,滚筒52的外周壁与安装槽43的内周壁相贴合。

34.原料箱51为矩形不锈钢箱体,原料箱51安装于机架1上,且位于转动套筒56远离滚筒52的一侧,导料组件53包括出料泵531和出料软管532,原料桶朝向传送带2的一侧开设出料孔,出料软管532的一端沿出料孔伸入原料桶的底部,且出料软管532的外周侧与出料孔的内周侧相密封,出料软管532的另一端沿转动套筒56的内腔伸入滚筒52中,出料泵531为微型水泵,出料泵531安装于出料软管532上;出料泵531和出料软管532配合使用,从而将原料箱51内的液态原料持续抽取入滚筒52中,伺服电机54驱动滚筒52进行转动,从而使滚筒52上的一组出液孔521与五个导液孔41相连通,此时滚筒52内的液态原料通过出液孔521和导液孔41流出刷涂箱4,并对传送带2上的糕点表面进行持续淋涂。

35.参照图3,为了实现收集箱6和刷涂箱4内的液态原料的回收,原料回收组件7包括回收主管71和回收泵72,原料箱51朝向传送带2的一侧开设有进料孔,回收主管71的一端伸入原料箱51中,且回收主管71的外周侧与进料孔的内周侧相密封,回收主管71的另一端设有三通,三通上连通有两个回收支管73,一个回收支管73连通收集箱6的底部,另一个回收

支管73连通刷涂箱4的底部,两个回收支管73远离回收主管71的一端均包覆有过滤网74,回收泵72为微型水泵,回收泵72安装于回收主管71上。

36.本技术实施例一种糕点表面液态原料刷涂机的实施原理为:工作人员启动传送带2和出料泵531,出料泵531对原料箱51内的液态原料进行抽取,并通过出料软管532将液态原料自动导入滚筒52中,然后工作人员启动伺服电机54,伺服电机54驱动滚筒52进行转动,并使滚筒52上的一组出液孔521与刷涂箱4内的五个导液孔41相对齐,从而使滚筒52内的液态原料沿五个出液孔521和五个导液孔41流向传送带2的传输上端,传送带2实时对糕点进行传送并使通过刷涂箱4的下方,从而使糕点的表面先经过液态原料的淋涂,并在淋涂后经过毛刷42的刷涂,从而实现了糕点表面的液态原料刷涂工作;淋涂工作时,部分液态原料通过传送带2上的多个通孔21滴落积存于收集箱6中,而滚筒52内积存的较多液态原料在滚筒52转动时从其余多组出液孔521中溢出至刷涂箱4中,当收集箱6和刷涂箱4内积存一定量的液态原料后,工作人员启动回收泵72,通过回收泵72将收集箱6和刷涂箱4内的液态原料收取至原料箱51中,实现液态原料的循环利用。

37.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1