适合于食物应用的微生物生物质的巴氏灭菌的制作方法

eichornia用于scp生产的研究。

6.为了改善贮存稳定性,scp可以进行冷却、冷冻或干燥。然而,当scp作为食品工业中的成分出售时,微生物可能在最终食物产品中继续或重新开始生长。因此,用于食物产品中的scp一般需要将细菌计数减少到《10真菌/克,其为典型的食物标准。细菌计数的此类减少经由巴氏灭菌方便地实现。

7.巴氏灭菌设备是众所周知的,并且以多种形状和形式商购可得。因为它是一种热处理形式,所以巴氏灭菌涉及密集的能量消耗。当巴氏灭菌待在例如单细胞生物的深层发酵后完成时,待处理的体积相当大,因为例如真菌生物质一般并不达到超过5%干物质的生物质干物质含量。这是因为在此类发酵条件期间,由于肉汤的粘性行为,氧转移一般是受限的。出于这个原因,发酵液有时有意地再进一步进行稀释。

8.对于上下文,乳巴氏灭菌的目标是达到活微生物的99.999%(5-log)减少。巴氏灭菌一般用高温短时设备来实现,所述设备使用连续热加工。已选择通常用于乳巴氏灭菌的温度-时间组合,以优化微生物杀死,同时使对乳营养质量的影响降到最低。巴氏灭菌的乳(加热至60℃共约20分钟)必须在冷藏下贮存,并且具有相对较短的贮存期限。相比之下,超巴氏灭菌的(up)乳(加热至125

–

138℃共2

–

4秒)可以在冷藏下贮存长达3个月。经受或超高温(uht)处理(加热至135

–

140℃共数秒)的乳可以在环境温度下贮存3

–

6个月。然而,具有消费者小组的研究已揭示了,许多消费者可以通过味道来区分巴氏灭菌的乳和uht乳。由于风味,消费者经常更喜欢巴氏灭菌的乳,将uht乳描述为具有

‘

煮熟’风味(l.meunier-goddik,s.sandra,encyclopedia of dairy sciences,2011,274-280)。高温处理还已与对含有毛霉目(mucorales)真菌的食品味道的不利作用相关(wo0167886)。

9.本发明的一个目的是改善单细胞蛋白质生物质的巴氏灭菌。本发明的一个目的是减少巴氏灭菌的能量需求。本发明的一个目的是减少用于生产巴氏灭菌scp的所需设备和发酵装置的复杂性。本发明的一个目的是生产具有改善的感官品质如改善的味道、气味和/或口感的(巴氏灭菌的)scp。

技术实现要素:

10.本发明提供了用于对生物质进行巴氏灭菌的方法,其包括以下步骤:

11.i)提供生物质;

12.ii)对生物质进行巴氏灭菌以获得巴氏灭菌的生物质,其中所述生物质在至少70℃的温度下巴氏灭菌至多45分钟,和

13.iii)任选地回收巴氏灭菌的生物质。

14.优选地,生物质衍生自发酵液,优选衍生自深层发酵工艺。该发酵液优选包含至多6%、优选至多5%、更优选至多4%的生物质干物质含量。优选地,优选使用筛带、振动筛或筛网筛,将发酵液筛分,以获得生物质。优选地,所提供的生物质包含至少7%的干物质、优选至少10%的干物质。优选地,其中所述生物质是衍生自真菌菌株的生物质,并且优选地,所述真菌菌株是选自以下的真菌属的菌株:rasamsonia、篮状菌属(talaromyces)、青霉属(penicillium)、枝顶孢属(acremonium)、腐质霉属(humicola)、拟青霉属(paecilomyces)、毛壳菌属(chaetomium)、根毛霉属(rhizomucor)、根霉属(rhizopus)、thermomyces、毁丝霉属(myceliophthora)、耐热囊菌属(thermoascus)、梭孢壳属(thielavia)、毛霉属(mucor)、

stibella、melanocarpus、畸枝霉属(malbranchea)、指形囊菌属(dactylomyces)、canariomyces、柱霉属(scytalidium)、myriococcum、棒囊壳属(corynascus)和coonemeria,优选地所述属是根毛霉属,优选地所述菌株是微小根毛霉(rhizomucor pusillus),更优选微小根毛霉菌株cbs 143028,或者其为单菌落分离株或其衍生物的菌株。

15.在优选实施方案中,巴氏灭菌在内嵌式加热单元中进行,所述内嵌式加热单元优选包括管式加热器、加热块或蒸汽注入元件,更优选蒸汽注入元件,并且其中所述内嵌式加热单元任选地包括混合元件,例如静态混合器。优选地,巴氏灭菌进行至多5分钟、优选约0.5至约3分钟、更优选约1至2分钟。优选地,巴氏灭菌在至少74℃、优选至少80℃、更优选至少86℃的温度下进行。优选地,与所提供的生物质相比,巴氏灭菌的生物质的细菌计数具有至少7、优选至少11、更优选至少12的log

10

减少。

16.在优选实施方案中,在步骤i)中,提供了衍生自菌株微小根毛霉的深层发酵的生物质,其中在步骤ii)中,生物质流过内嵌式加热单元,它在其中在约86℃的温度下具有约1至2分钟的停留时间,其中在步骤ii)中的生物质的ph优选为至多4.5、更优选为至多3.5。

17.本发明还提供了可通过如上所述的方法获得的巴氏灭菌的生物质,优选地包含基于干重约6%至12%的脂质和约35%至55%的蛋白质。还提供的是包含这种巴氏灭菌的生物质的食物或饲料产品。本发明还提供了巴氏灭菌的生物质在食物产品的制造中的用途,或者作为用于食物产品的制造中的纤维或蛋白质中的至少一种的来源的用途。

具体实施方式

18.本发明人已惊讶地发现,已在至少70℃的温度下巴氏灭菌至多45分钟的单细胞蛋白质的细菌计数足够低,而且令人感觉更愉悦。本发明涵盖了该方法以及由此获得的产物,以及此类产物的用途。相应地,本发明提供了用于对生物质进行巴氏灭菌的方法,其包括以下步骤:

19.i)提供生物质;

20.ii)对生物质进行巴氏灭菌以获得巴氏灭菌的生物质,其中所述生物质在至少70℃的温度下巴氏灭菌至多45分钟,其中这优选通过使生物质流过内嵌式加热单元来进行,以获得巴氏灭菌的生物质,其中所述生物质具有在加热单元中至多45分钟的停留时间,并且其中所述加热单元具有至少70℃的温度,和

21.iii)任选地回收巴氏灭菌的生物质。

22.此类方法在下文中被称为根据本发明的方法或过程。术语“单细胞蛋白质”将缩写为"scp",并且在本文中应理解为指基本上由生物的细胞组成的生物质,所述生物以单细胞或单一细胞状态存在,包括单细胞细菌、酵母、真菌或藻类,另外还涵盖了以丝状形式(菌丝)生长的微生物,并且优选地以干燥形式的所述生物质适合作为人食物或动物饲料中的蛋白质或蛋白质补充剂的饮食来源。

23.方法步骤i)提供生物质

24.在步骤i)中,提供生物质。该生物质优选为单细胞或丝状生物的生物质,其中细菌、酵母、真菌或藻类是优选的。在一些实施方案中,生物质是单细胞生物质。在其它实施方案中,生物质是丝状生物。在优选实施方案中,所提供的生物质是衍生自真菌菌株,优选丝

状真菌菌株的生物质。它优选并非巴氏灭菌的生物质,而是衍生自未进行热处理的发酵。

25.在本发明的方法中使用的真菌,即在该过程中生长的真菌,优选是嗜热真菌。用于本发明中的嗜热真菌优选是在至少45、46、47、48、50、51、52或55℃,有时甚至高于56℃的温度下生长的真菌。用于本发明中的嗜热真菌优选也是在低ph,即酸性ph下生长的真菌。优选的嗜热真菌在3.8、3.75、3.74、3.73、3.72、3.71、3.6、3.5、3.4、3.3、3.2、3.1、3.0、2.9、2.8、2.7、2.6、2.5或更低,更优选3或更低的ph下生长。优选地,真菌在该ph下生长。用于本发明中的嗜热真菌优选是分解纤维素和/或分解半纤维素的真菌。

[0026]“真菌”在本文中定义为真核微生物,并且包括真菌亚门(eumycotina)的所有物种(alexopoulos等人,1962,于:introductory mycology,john wiley&sons,inc.,new york)。因此,术语真菌包括丝状真菌和酵母两者。“丝状真菌”在本文中定义为真核微生物,其包括真菌亚门和卵菌门(oomycota)的所有丝状形式(如通过hawksworth等人,1983,于:ainsworth and brisby’s dictionary of the fungi.第7版commonwealth mycological institute,kew,surrey定义的)。丝状真菌的特征在于由壳多糖、纤维素、葡聚糖、壳聚糖、甘露聚糖和其它复杂多糖构成的菌丝壁。营养生长是通过菌丝延伸,并且碳分解代谢是专性需氧的。

[0027]

用于本发明的方法中的嗜热真菌优选是丝状真菌。用于本发明中的优选的嗜热真菌是选自以下的真菌属的菌株:rasamsonia、篮状菌属、青霉属、枝顶孢属、腐质霉属、拟青霉属、毛壳菌属、根毛霉属、根霉属、thermomyces、毁丝霉属、耐热囊菌属、梭孢壳属、毛霉属、stibella、melanocarpus、畸枝霉属、指形囊菌属、canariomyces、柱霉属、myriococcum、棒囊壳属和coonemeria,优选地所述属是根毛霉属,优选地所述菌株是微小根毛霉,更优选微小根毛霉菌株cbs 143028,或者其为单菌落分离株或其衍生物的菌株。更优选地,嗜热真菌是选自以下的真菌物种的菌株:rasamsonia composticola、埃默森篮状菌(talaromyces emersonii)、埃默森罗萨氏菌(rasamsonia emersonii)、thermomucor indicae-seudaticae、米黑根毛霉(rhizomucor miehei)、微小根毛霉、thielavia terricola var minor、根霉属物种和thermoascus thermophilus。这些嗜热真菌的合适菌株可以例如从dutch堆肥中进行分离,并且已由本发明人成功地用于证实这些嗜热真菌在高温和低ph下在复杂营养素上生长良好。除此之外,许多嗜热菌株都适用于本发明中,例如thielavia terricola var minor和thermoascus thermophilus,其在高温和低ph下也生长良好。根霉属物种可以是米根霉(rhizopus oryzae)、厚孢根霉(rhizopus chlamydosporus)、小孢根霉(rhizopus microsporus)、匍枝根霉(rhizopus stolonifer)或印度毛霉(mucor indicus)中的任何一种。可替代地,根霉属物种可以是对应于根霉属物种cbs 143160的尚未鉴定的根霉属或毛霉属物种。优选地,根霉属物种对于在食物中的使用是安全的,更优选地,所述根霉属物种是豆豉发酵剂(tempeh starter)。

[0028]

用于本发明中的上文提到的嗜热真菌的优选菌株包括下述菌株,其根据布达佩斯条约的规定于指示的日期保藏在westerdijk fungal biodiversity institute utrecht,荷兰(以前被称为centraalbureau voor schimmelcultures,cbs),并且分配如指示的登录号:rasamsonia composticola cbs 141695(2016年7月29日)、thermomucor indicae-seudaticae cbs 143027(2017年7月21日)、米黑根毛霉cbs 143029(2017年7月21日)、微小根毛霉cbs 143028(2017年7月21日)、埃默森罗萨氏菌菌株cbs 143030(2017年7月30日)和

a)中,真菌在深层培养物中生长。优选地,在步骤i-a)中,真菌在非无菌条件下生长。优选地,在步骤i-a)中,真菌在46、47、48、49、50、51、52、53、54或55℃或更高的温度下生长。优选地,在步骤i-a)中,真菌在3.8、3.75、3.74、3.73、3.72、3.71、3.7、3.6、3.5、3.4、3.3、3.2、3.1、3.0、2.9、2.8、2.7、2.6、2.5或更低的ph下生长。该方法优选包括进一步步骤i-b)以在步骤i-a)中生长的嗜热真菌的(浓缩的)生物质形式,从培养基中回收微生物。待巴氏灭菌的生物质优选具有高细胞密度。

[0035]

如根据wo2018/029353已知的,在低ph下的scp生产中待解决的一个问题是许多可发酵的富碳原料的毒性。特别地,水解的生物质或青贮饲料产物很可能含有对大多数微生物有毒的化合物,包括例如有机酸如乙酸、乳酸、阿魏酸、香豆酸、甲酸。当这些酸处于非解离形式时,它们在低ph下是尤其有毒的,并且像这样可以很容易地穿透细胞壁并且使细胞的内部酸化。当此类可发酵的富碳原料在低ph下以及以高于2、5或10%的原料干物质浓度(w/v)下应用于发酵中时,毒性对于真菌生长是禁止的。

[0036]

因此,优选地在本发明的方法中,在步骤i-a)中,富碳原料的浓度处于原料中的有毒化合物在其下并不减少真菌生长速率的水平。更优选地,富碳原料以在其下原料中的有毒化合物并不减少真菌生长速率的速率进料到培养基中。例如,在根据本发明的方法中,培养基中的富碳原料处于小于5、4、3或2%(w/v)干物质的浓度,或者以这样的速率进料到培养基中,以维持小于5、4、3或2%(w/v)干物质的浓度。原料中的干物质一般是用于发酵的底物,并且不同于其为用于肉汤或生物质中的微生物质的量度的生物质干物质。原料干物质优选作为1-20%或2-20%干物质(w/v),更优选作为2-15%,还更优选以2-10%,还更优选以2-6%存在。在优选实施方案中,发酵液包含在0.5-7%的范围内,优选至多6%、优选至多5%、更优选至多4%的生物质干物质含量。甚至更优选地,它是至多3%,还更优选至多2%,还更优选至多1.5%,最优选至多1%。这种干物质含量优选为至少0.2%、更优选为至少0.5%、还更优选为至少1%、甚至更优选为至少2%、还更优选为至少3%、最优选为至少3.5%。较高的生物质干物质含量减少了需要进行巴氏灭菌的体积,较低的生物质干物质含量改善了发酵条件例如通气和混合。

[0037]

通过测量发酵罐废气的co2含量和o2含量中的至少一种,可以方便地检查或监测原料的可发酵性。因此,可以通过增加培养基中的原料浓度,直至达到在其下co2产生速率和耗氧速率中的至少一个降低的浓度,来确定原料可以在其下使用而不负面影响真菌的生长速率的最大浓度。因此,优选地,在本发明的方法中,在其下原料中的有毒化合物并不减少真菌的生长速率的浓度被确定和/或定义为富碳原料的最高浓度,其并不引起通过真菌的co2产生速率和o2消耗速率中的至少一个的减少。良好发酵的原料将允许co2产生速率或耗氧速率的快速增加,如可能通过分别的来自发酵的废气中的co2浓度增加或氧浓度降低来确定的。当co2释放速率较低(并且其它因素例如氮、碳、矿物质和微量元素不受限制)时,生长缓慢,并且可以通过用水稀释直到生长开始起动并且co2产生加速而得到增强。

[0038]

wo2018/029353公开了补料分批技术,其中在接种前将水解的生物质稀释至《2%干物质,随后为分批阶段的完成,并且当有机酸和糖消耗时,在葡萄糖限制条件下(例如葡萄糖=《2g/l)以缓慢速率起始用水解生物质的进料,以允许真菌消耗进料到发酵罐中的所有有毒的有机酸。因此,用于本发明的方法中的优选提供的生物质衍生自补料分批工艺、重复补料分批工艺(其中反复地收获发酵液的部分)或连续工艺。优选地,在此类工艺中,稀释

速率,即在其下原料进料到发酵罐内的速率,应该尽可能高,但优选不高于真菌的最大比生长速率,以防止真菌的洗掉。稀释速率优选在0.05至0.5,优选至0.4,更优选至0.2 1/小时的范围内,其指在发酵罐中的停留时间为在发酵罐中5至20小时。因此,稀释速率优选为至少0.05或0.1 1/小时,且优选不高于0.4或任选地不高于0.2 1/小时。

[0039]

进一步优选的生物质衍生自包括两个或更多个发酵罐的使用的方法,其中将至少第一发酵罐清空用于收获和任选的清洁,而在至少第二发酵罐中,真菌的生长继续。空发酵罐的清洁优选包括例如通过用酸(如硫酸或磷酸)、碱(如naoh或koh)、消毒剂(如过氧化氢或过乙酸)或热(如蒸汽)冲洗的消毒,以便控制通过例如细菌或酵母的发酵的感染。清洁优选使用cip装置来进行。在一个实施方案中,生物质衍生自在至少一对发酵罐中运行的工艺,所述发酵罐每1、2、3、4或5天一次,或每周一次,或每月一次,交替清空用于收获和任选的清洁。该操作是工艺的改善形式,其允许实践非无菌条件,而无工艺的不稳定性或者质量或工艺稳定性的偏差。在该方法的一个进一步优选的实施方案中,在收获和任选的清洁后,使空的第一发酵罐充满第二发酵罐的至少部分内容物,其中生长在第一发酵罐的收获和任选的清洁期间继续。在用于提供生物质的下一轮过程中,收获第二发酵罐并任选地进行清洁,然后充满第一发酵罐的至少部分内容物,其中生长在第二发酵罐的收获和任选的清洁期间继续,以此类推。在再一个实施方案中,收获的发酵分批在进一步的连续发酵阶段进行收集,以允许下游加工区域的更高产物产率和/或稳定进料。

[0040]

在本发明的方法中优选的是,为了提供生物质,这样管理(原料的)干物质浓度,使得耗氧速率不超过发酵罐的氧转移能力,这将导致不充足的通气和不完全的底物消耗。

[0041]

值得注意的是,巴氏灭菌的生物质无需与发酵混合物等同,因为它可以在巴氏灭菌之前进行进一步加工。进一步优选这样优化培养基中的干物质浓度,使得下游加工最具成本效益。为了使在步骤ii)中进行巴氏灭菌的收获的发酵培养基的量降到最低,所提供的生物质的干物质浓度优选地尽可能高。另一方面,当培养基中的原料的干物质浓度过高时,真菌肉汤的粘度将增加,并且氧转移将变得成问题。本发明人已发现发酵罐中的培养基中的原料的最佳干物质浓度在1-20%,优选2-15%干物质(w/v)的范围内。取决于原材料、盐胁迫、有毒代谢物和所使用发酵罐的类型,变化是可能的。生物质干物质含量也可以是至少5%,优选至少6%。在优选实施方案中,生物质包含至少7%干物质,优选至少8%,更优选至少9%,还更优选至少10%,甚至更优选至少11%,最优选至少12%干物质。该生物质干物质含量优选与在巴氏灭菌期间的含量有关。干物质含量优选为至多15%,更优选为至多13%,还更优选为至多12%,还更优选为至多11%,甚至更优选为至多约10%。优选范围为5-15%,更优选为约7-12%,还更优选为约7-10%。

[0042]

另外,肉汤的流变学部分地由真菌的生长形态来决定。在本发明的方法中,真菌的优选生长形态是这样的菌丝长度,其足够短以给出低粘度的肉汤以允许容易的氧转移和混合,但足够长以允许在低g值下的容易过滤或倾析。因此,优选地,菌丝长度在10

–

500μm(微米)的范围内,并且优选地,菌丝的分枝不太严重。更优选地,菌丝长度在30-300μm的范围内。菌丝体优选可以通过保留在优选具有0.1、0.5、1或2mm孔直径的筛或筛网上而容易地收获。

[0043]

进一步优选的是当生物质进行发酵时避免氮限制。因此,微生物如真菌优选在碳限制下生长。从而所产生的生物质的蛋白质含量可以达到最大,并且可以避免由于碳过量

的碳储备和/或贮存化合物例如海藻糖、糖原和/或脂质的累积。

[0044]

可以用于提供待在本发明的方法中进行巴氏灭菌的生物质的可发酵富碳原料可以是可以充当嗜热真菌的碳源和能源的任何原料。此类富碳原料可以是从食物糖的初级生产中新鲜收获的作物,例如玉米、甜菜、稀汁、浓汁、甘蔗汁。然而,特别是当scp预期应用于动物饲料中时,更合乎逻辑和更优选的是使用来自农业和/或食物生产的富碳副产物或副产品或废物流作为原料,例如甜菜浆、来自谷类加工的液态c淀粉、来自去皮或切割蔬菜生产或者废弃蔬菜的蔬菜废料,例如来自马铃薯皮的皮和来自薯条生产的切割残渣、豌豆浆(pea cream)、被拒绝交易的马铃薯,以及棕榈厂残渣,包括占优势地含有棕榈油和棕榈油脂肪酸的棕榈油厂废水(pome)和空果串(efb)或棕榈叶。优选的原料可以贮存在青贮饲料中,因此它可以全年加工成scp,而原料在活动中例如在甜菜浆或马铃薯叶或甜菜叶的情况下进行收获。另外,可以使用例如与玉米或整个玉米或其青贮形式组合的来自整个饲料甜菜的青贮饲料,尽管富含木质素的玉米秸秆不是优选的,甘蔗渣也不是优选的。还可以使用例如来自木质纤维素水解物的戊糖。这些糖浆主要含有葡萄糖、木糖、阿拉伯糖、甘露糖和半乳糖。作为用于本发明方法的可发酵富碳原料的另一种合适的原料源是城市固体废物(msw)的有机级分。

[0045]

根据本发明的方法对于生产可以用于食物或饲料产品中的巴氏灭菌的scp非常有用。为了生产用于制造食物产品(用于人消费)的scp,与食物相容或对于在食物中的应用可接受的植物起源的任何产物都可以在本发明中作为富碳原料应用,以用于提供用于巴氏灭菌的生物质,包括例如玉米、马铃薯、小麦、稻、木薯、甘蔗或甘蔗汁、甜菜或甜菜汁或浓汁、糖蜜、蔗糖蜜、葡萄糖浆、果糖浆,以及适合于食物应用的任何其它蔬菜产物。富含脂质的级分,例如植物油或其级分也可以在本发明中作为富碳原料应用,因为所选生物也消耗甘油三酯,包括例如大豆油、橄榄油、玉米油、棕榈油、椰子油、菜籽油或葵花油等。

[0046]

用于提供生物质的培养基进一步优选含有氮源和/或用氮源进料。优选地,氮源包含氨、尿素和硝酸盐(源)中的一种或多种。更优选地,作为氮源的是还原形式,例如尿素和铵。nh3或hno3可以另外控制发酵罐中的ph,或者尿素可以用作不依赖于ph的氮源供应。还优选的是来自废物流的氮源。这些包括例如存在于负荷凝结物中的一种或多种胺,所述负荷凝结物得自糖蜜、甜菜或甘蔗酒糟的蒸发,来自葡萄酒工业的酒糟,葡萄渣,马铃薯蛋白液(ppl),玉米浆(csl),来自畜牧场废气清洁洗涤器的氨,以及粪便加工的稀薄级分。

[0047]

在根据本发明的方法的优选实施方案中,生物质在化学成分确定的培养基中进行生长或培养。术语“化学成分确定的”应理解为用于发酵培养基,其基本上由化学成分确定的组成成分构成,即培养基中使用的基本上所有化学品的化学组成是已知的。基本上由化学成分确定的组成成分构成的发酵培养基包括不含复杂碳源和/或氮源的培养基,即,其的确含有具有化学成分未确定的组成的复杂原料。化学成分确定的培养基优选并不包含化学成分不确定的酵母、动物或植物组织;它们并不包含蛋白胨、提取物或消化物或可能促成化学成分弱确定的蛋白质和/或肽和/或水解物的其它组分。化学成分未确定或弱确定的化学组分是这样的,其化学组成和结构不是众所周知的,以弱确定和不同的组成存在,或者只能通过大量实验努力才能确定。

[0048]

尽管如此,然而,基本上由化学成分确定的组成成分构成的发酵培养基还可以进一步包括这样的培养基,其包含基本上少量的复杂氮源和/或碳源,其量如下文定义的,所

述量通常不足以维持微生物的生长和/或保证足够量的生物质的形成。在这方面,复杂原料由于以下事实而具有化学成分未确定的组成:例如,这些原料含有许多不同的化合物,在其中复杂的杂聚化合物,并且由于季节变化和地理起源的差异而具有可变的组成。在发酵中充当复杂碳源和/或氮源的复杂原料的典型实例是豆粕、棉籽粕、玉米浆、酵母提取物、酪蛋白水解物、糖蜜及其它。

[0049]

基本上少量的复杂碳源和/或氮源可以存在于本发明的化学成分确定的培养基中,例如作为来自用于主发酵的接种物的遗留物。用于主发酵的接种物不一定通过在化学成分确定的培养基上发酵而获得。最经常地,通过在用于主发酵的化学成分确定的培养基中的少量复杂氮源的存在,将检测到来自接种物的遗留物。在用于主发酵的接种物的发酵过程中使用复杂碳源和/或氮源可以是有利的,例如以加速生物质的形成,即增加微生物的生长速率,和/或促进内部ph控制。出于同样的原因,向主发酵的初始阶段添加基本上少量的复杂碳源和/或氮源酵母提取物可能是有利的,尤其是在发酵过程的早期阶段加速生物质形成。可以存在于本发明的化学成分确定的培养基中的基本上少量的复杂碳源和/或氮源,在本文中定义为存在于化学成分确定的培养基中的碳和/或氮(凯氏n)总量的至多约10%的量,优选碳和/或氮总量的至多5、2、1、0.5、0.2或0.1%(w/v)的量。

[0050]

然而,在优选实施方案中,在本发明的化学成分确定的培养基中不存在复杂碳源和/或氮源,除任选的消泡剂外,只要消泡剂可以通过生物质菌株例如如在本发明的方法中培养的嗜热真菌用作碳源。真菌菌株优选在与矿物盐溶液组合的相对纯的碳水化合物(例如葡萄糖)溶液和氨上生长(例如,如us20140342396a1中所述)。纯碳水化合物/糖溶液允许伴随低水平的重金属、低有毒物质(如除草剂、杀虫剂和杀真菌剂)、以及低水平的衍生自原料的霉菌毒素的生产,所述霉菌毒素可能在土地上的生长过程中、和或在贮存和加工过程中生成。

[0051]

应进一步理解,如本文使用的,术语“化学成分确定的培养基”包括其中所有必要组分在发酵过程开始前加入培养基中的培养基,并且进一步包括其中必要组分的至少一部分在开始前添加,并且部分在发酵过程期间加入或进料到培养基中的培养基。

[0052]

待用于本发明的方法中的化学成分确定的培养通常含有所谓的结构元素以及所谓的催化元素。结构元素应理解为其为微生物大分子的组成成分的那些元素,即氢、氧、碳、氮、磷和硫。结构元素氢、氧、碳和氮通常包含在碳源和氮源内。磷和硫通常作为磷酸根和硫酸根和/或硫代硫酸根离子添加。用于化学成分确定的培养基中的碳源和氮源的类型对本发明并非关键的,条件是碳源和氮源具有基本上化学成分确定的特性。

[0053]

在一个优选实施方案中,化学成分确定的培养基中的碳源是亲水性碳源例如碳水化合物或由其组成。本发明人已发现,当真菌在缺乏疏水物质如脂质(例如,因为碳源是亲水的)的化学成分确定的培养基中在低ph下生长时,出现关于真菌团块形态的问题,并且通过在培养基中包括少量疏水物质,即消泡剂,可以诱导所需的分散形态。因此,该方法优选包括在小于5.0的ph下,在化学成分确定的培养基中,使微生物例如嗜热真菌的菌株生长,其中所述化学成分确定的培养基包含至少一种疏水化合物或物质。优选地,疏水化合物或物质是消泡剂。消泡剂是本领域中一般众所周知的(参见例如en.wikipedia.org/wiki/defoamer)。消泡剂是化学添加剂,其减少且阻碍工业工艺液体例如发酵液中的泡沫形成。虽然严格来说,去沫剂消除了现有的泡沫,并且防沫剂防止进一步的泡沫形成,但术语消泡

剂、消沫剂和去沫剂在本文中可互换使用。用于本发明的方法中的优选消泡剂包含植物油,优选食用植物油或由其组成。在本发明的方法中用作消泡剂的优选(食用)植物油是选自以下的油:低芥酸菜子(菜籽)油、椰子油、玉米油、棉籽油、橄榄油、棕榈油、棕榈仁油、亚麻籽油、花生油、红花油、大豆油、葵花油和高油酸葵花油。

[0054]

更具体而言,在一个实施方案中,嗜热真菌的菌株在化学成分确定的培养基中进行培养,所述培养基由碳源、氮源和对于真菌生长必要的进一步组分组成,其中所述化学成分确定的培养基中的碳源由亲水性碳源和消泡剂中的至少一种组成。亲水性碳源优选包含碳水化合物和有机酸中的至少一种或由其组成。优选地,碳水化合物包含葡萄糖、果糖、半乳糖、木糖、阿拉伯糖、鼠李糖、岩藻糖、半乳糖和甘露糖中的至少一种的来源,其中葡萄糖和果糖是优选的,并且葡萄糖是最优选的。包含例如葡萄糖和/或果糖源的合适的碳水化合物碳源包括例如麦芽糖、异麦芽糖、麦芽糖糊精、淀粉、葡萄糖浆(例如玉米糖浆,例如hcfs)、转化(甘蔗或甜菜)蔗糖、粗淀粉、淀粉液化物(例如通过使用α淀粉酶例如liquozyme(novozymes)或veretase(basf)的液化)、菊粉、棉子糖、蜜二糖和水苏糖。可以包含在碳源中的有机酸包括乳酸、乙酸、半乳糖醛酸、葡糖醛酸。例如,当消泡剂包含可以被真菌菌株用作碳源的油例如如上文提到的植物油时,消泡剂可以用作碳源(的至少部分)。

[0055]

待用于本发明的方法中的化学成分确定的培养基中的氮源优选包含以下中的至少一种或由其组成:尿素,氨,硝酸盐,铵盐例如硫酸铵、磷酸铵和硝酸铵,以及氨基酸例如谷氨酸盐和赖氨酸。更优选地,氮源选自氨、硫酸铵和磷酸铵。最优选地,氮源是氨。使用氨作为氮源具有氨另外可以充当ph控制剂的优点。优选地,当氨用于控制ph时,它的浓度控制为不多于10、20、50、100、200、500、750或1000mg/l。在硫酸铵和/或磷酸铵用作氮源的情况下,可以满足真菌菌株的部分或全部硫和/或磷需求。

[0056]

催化元素是其为酶或酶辅因子的组成成分的那些元素。这些元素包括例如镁、铁、铜、钙、锰、锌、钴、钼、硒和硼。除上述结构和催化元素之外,优选存在阳离子如钾和/或钠,以充当抗衡离子并且用于控制细胞内ph和渗透压。us20140342396a1中描述了用于本发明的化学成分确定的培养基的合适的矿物质组合物。

[0057]

可以任选地包括在化学成分确定的培养基中的化合物是缓冲剂,例如磷酸一钾和磷酸二钾、碳酸钙等等。缓冲剂优选仅在涉及没有外部ph控制的工艺时添加。

[0058]

维生素指一组结构上无关的有机化合物,其可能对于嗜热真菌的正常代谢是必要的。已知真菌在其合成它们所需的维生素的能力或无能力方面广泛不同。仅需要将维生素加入不能合成所述维生素的真菌菌株的发酵培养基中。通常,用于低等真菌例如毛菌目(mucorales)的化学成分确定的发酵培养基,可能需要补充有一种或多种维生素。高等真菌经常没有维生素需求。维生素选自硫胺、核黄素、吡哆醛、烟酸或烟酰胺、泛酸、氰钴胺、叶酸、生物素、硫辛酸、嘌呤、嘧啶、肌醇、胆碱和血红素。

[0059]

在一个实施方案中,在本发明的方法中生长的嗜热真菌是不需要在化学成分确定的培养基中存在任何维生素的菌株。本发明人已发现即使在矿物质培养基上生长时,根毛霉属的物种,例如菌株微小根毛霉cbs 143028、米黑根毛霉cbs 143029和根霉属物种cbs 143160,也不需要任何维生素。因此,在一个优选实施方案中,在该方法的步骤i)中,生物质衍生自嗜热真菌的菌株,其不需要任何维生素并且在不添加维生素的化学成分确定的培养基中生长,优选在由以下组成的化学成分确定的培养基上生长:如本文上文定义的碳源、如

本文上文定义的氮源和矿物质,例如如us20140342396a1中所述。ep20153414中描述了关于化学成分确定的培养基的进一步定义。

[0060]

生物质也可以通过其它手段提供。例如,合适的生物质可以从商业供应商处购买。

[0061]

步骤i)优选还包括步骤i-b),其包括步骤i-a)的发酵液的加工,以促进步骤ii)的后续巴氏灭菌。这可以经由回收或部分回收来自发酵的生物质,例如经由发酵液的浓缩。在优选实施方案中,发酵液如步骤i-a)的发酵液进行浓缩,以减少巴氏灭菌的能量需要。这优选通过筛分、过滤和倾析中的至少一种来实现。优选地,对步骤i-a)的生物质进行筛分,以获得所提供的生物质,更优选使用过滤,例如经由筛带、振动筛或筛网筛。

[0062]

生物质可以通过过滤,例如通过转鼓过滤、压滤机、带式过滤器、沉降式离心机和筛分中的至少一种进行浓缩。优选地,通过在具有0.1、0.5、1或2mm孔直径的筛或筛网上筛分来回收生物质。更优选地,生物质通过在筛或筛网上的至少两轮、三轮或四轮连续筛分进行回收,由此在后续的每轮筛分中应用更小的孔直径。例如,使用2mm孔直径的第一轮筛分,随后为1、0.5和/或0.1mm的后续轮。优选地,将生物质浓缩为可泵送的浆料,例如以》10%干物质的可泵送浆料。这有利地允许巴氏灭菌以较小的加工体积起始。此类浆料的巴氏灭菌可以以这样的方式完成,使得设备较小,允许方法操作者保持所需的投资和运营成本较低,并且使对生物质进行巴氏灭菌所需的能量降到最低。如上所述,优选地,当经受巴氏灭菌时,筛分、过滤或倾析的生物质的干物质浓度为至少7%、更优选为至少10%。在优选实施方案中,它是约7%至约20%、或约15%。最优选地,它是约9-12%。待包含在所提供的生物质中的微生物例如嗜热真菌因此优选具有良好的过滤性质。

[0063]

在本发明的方法的一个实施方案中,含有由微生物如真菌产生的水和酶的滤液可以再循环并用于下一轮发酵中。优选地,整体方法中的水利用降到最低。因此,优选地,在该方法中,在筛分、过滤、倾析和/或进一步压制生物质(饼)之后获得的水级分(滤液)再循环回到发酵和/或(再)用于进一步的发酵分批。当发酵在低干物质(例如小于10、5或2%干物质)下运行时,这是特别优选的。优选地,来自回收过程的至少10、20、50、60、70、80、90、95、96、97、98、99或更多%的滤液进行再循环。优选地,基本上所有滤液都进行再循环。如果由于再循环,盐和非消耗品以太高的浓度累积,则滤液的部分可能排放到废水处理中和/或用于肥料生产。因此,优选地,选择该方法中的滴定剂,使得可以从滤液中获得合适的肥料组合物,优选包含n、p、k、s、mg和ca中的一种或多种的组合物。通过减少废水处理容量和/或淡水使用,水级分的再循环将改善方法的整体经济性。任选地,第一发酵的滤液可以用于第二发酵中,其允许第二生物消耗通过第一生物不能消耗的碳源。在一次发酵中应用两种或更多种生物也是可能的。在两次或更多次发酵运行中同时或随后应用两种不同的嗜热真菌,将允许产率、氨基酸谱、味道、物理行为以及许多其它的优化。在一个优选实施方案中,从用一种或多种嗜热真菌菌株的第一次发酵获得的滤液用于用一种或多种嗜热真菌菌株的第二次发酵中,由此第二次发酵中的至少一种嗜热真菌菌株不同于第一次发酵中使用的菌株。优选地,用于第一次发酵和第二次发酵的菌株选择为在其生物质的氨基酸谱和/或消耗富碳原料级分的能力方面是互补的。优选地,用于第一次发酵和第二次发酵以及任选地进一步发酵中的嗜热真菌菌株选自上文提到的嗜热真菌和菌株。可以随后使用的两种互补嗜热真菌的实例是例如thermomucor的菌株和rasamsonia的菌株,或thermomucor的菌株和根毛霉属的菌株,或根毛霉属的菌株和rasamsonia的菌株。

[0064]

可替代地,酶可以在过滤后进行回收,并且作为用于动物饲料或洗涤剂洗涤、工业清洁等中的酶制剂出售。

[0065]

使用嗜热真菌的另一个优点在于发酵罐可以无需任何冷却进行操作,或者取决于生长速率和生物质浓度伴随最低限度的冷却进行操作(suman等人,2015同上),例如无需需要能量输入的任何(主动)冷却装置。因此,既不需要发酵罐中的内部冷却盘管,也不需要搅拌发酵罐的挡板或发酵罐壁中的冷却盘管,既不需要riesel冷却,也不需要冷却塔。也不需要使用热交换器的外部冷却回路。这将减少对工厂或设置的投资,因为冷却仅依赖于水的蒸发和/或与发酵罐的环境进行被动交换的热,所述水将经由发酵罐的气体排放而离开发酵罐,co2经由所述气体排放进行通气。

[0066]

优选地,发酵在发酵罐中进行,所述发酵罐具有用于引入无菌空气的手段(以防止外来真菌孢子或酵母侵入),并且优选用例如nh3和/或h2so4、hno3或h3po4控制ph的手段。在一些情况下,关于磷酸盐的需要也可能是显而易见的,并且在这种情况下,在本发明的方法中优选使用磷酸铵或任选的h3po4。如技术人员已知的,在一些情况下,其它矿物质和微量元素也可以是优选的。用于提供生物质的发酵罐原则上可以是本领域已知的任何类型的发酵罐。有利地,发酵罐是简单的鼓泡塔,其可以在非常大的规模,例如》100m3、》200m3、》500m3、》1000m3、》2000m3或》3000m3下操作,从而减少每个工厂的发酵罐数目、总投资和运营成本。

[0067]

方法步骤ii)生物质的巴氏灭菌

[0068]

在步骤ii)中,对生物质进行巴氏灭菌,以获得巴氏灭菌的生物质。巴氏灭菌是本领域众所周知的技术,并且可以使用商购可得的设备来进行。巴氏灭菌可以在分批工艺中完成,并且它也可以在连续工艺中完成。连续工艺巴氏灭菌可以被称为内嵌巴氏灭菌,并且对于根据本发明的方法是优选的,因为它减少了设置的复杂性。当巴氏灭菌在连续工艺中完成时,该方法是连续方法。在这种情况下,步骤i)中提供的生物质可以被描述为生物质流,并且巴氏灭菌的生物质可以被称为巴氏灭菌的生物质流。

[0069]

相应地,在优选实施方案中,在步骤ii)中,生物质流过内嵌式加热单元,以获得巴氏灭菌的生物质。内嵌式加热单元是众所周知的,并且各种类型是商购可得的,其中几种作为内嵌式巴氏灭菌单元或流动巴氏灭菌器积极上市。此类加热单元一般可以设定为预定温度,并且一般可以控制流过加热单元的液体的停留时间。原则上,只要可以达到所需的停留时间和温度,这些内嵌式加热单元中的任一种都可以用于实践本发明。在优选实施方案中,巴氏灭菌的持续时间表示为与加热单元接触的持续时间。在优选实施方案中,巴氏灭菌的持续时间表示为内嵌式加热单元中的停留持续时间。优选地,内嵌式加热单元中的停留时间表示为生物质大约处于或高于指示的巴氏灭菌温度的时间量。在优选实施方案中,巴氏灭菌的持续时间表示为生物质在其过程中大约处于或高于指示的巴氏灭菌温度的时间。

[0070]

尽管可以使用本领域已知的任何加热单元,但优选的是加热单元是内嵌式加热单元,例如管式加热器或加热块。在此类内嵌式加热器液体中,在这种情况下,生物质流过在其中它被加热到所需温度的通道。生物质通过第一开口进入内嵌式加热器,在第一通道的内部被加热,并且通过第二开口离开第一通道。加热优选地通过一个或多个温度传感器加以控制,所述温度传感器定位于加热单元中或紧在其下游,优选在输送巴氏灭菌的生物质的通道中。优选地,两个温度传感器定位于元件中。在最优选的配置中,一个传感器定位于流入开口附近或流入开口处,并且一个传感器定位于流出开口附近或流出开口处。

[0071]

在优选实施方案中,提供了根据本发明的方法,其中巴氏灭菌在内嵌式加热单元中进行,所述内嵌式加热单元优选包括管式加热器、加热块或蒸汽注入元件,更优选蒸汽注入元件,并且其中所述内嵌式加热单元任选地包括混合元件,例如静态混合器。

[0072]

对于管式加热器,内嵌式加热单元配置为管道,通常为铝管或不锈钢管,其缠绕有电热丝、或者配备有用热水或蒸汽加热的夹套。在这种情况下,管道的内部是通过其输送生物质的通道。电热丝与该通道紧密接触。优选的加热单元包括封闭在铝管内部的电热丝,所述铝管充满不导电介质,例如氧化镁粉末。对于加热块,内嵌式加热单元配置为块,通常为导热块,其被生物质通道穿过,并且整体加热。这可以是经由集成电热丝、经由横向电热丝或经由本领域已知的其它手段。合适的内嵌式加热单元优选地由导热材料形成。合适的材料是陶瓷和金属材料,例如不锈钢、铸铁、铜、铝、黄铜、锌及其合金。

[0073]

蒸汽注入元件是优选的。蒸汽注入是广泛已知的(encyclopedia of agricultural,food,and biological engineering,第二版,第1581

–

1586页,doi:10.1081/e-eafe2-120045618)。用直接蒸汽加热的益处在于设计更简单,不存在冷凝液回流,并且它减少壁上的结垢。通常当经由壁加热时,将存在从管壁到管芯的温度梯度。结果,生物质可以烘烤到壁上。这可以通过蒸汽喷射得到避免。优选地,当使用蒸汽注入时,它与包含至少8%、优选至少10%干物质的生物质组合使用。蒸汽优选基本上由不含进一步添加剂的水组成;例如,优选的蒸汽是食物级蒸汽或烹饪蒸汽。

[0074]

如本领域已知的,对于内嵌式加热单元,流速、内部通道体积和加热的组合将决定待加热物质的有效加热。当生物质待在内嵌式加热单元中进行巴氏灭菌时,生物质流过其的通道因此优选地具有配置为允许在加热单元内部的特定停留时间的直径。优选地,直径为至多30、25、20、15、14、13、12、11、10、9、8、7、6、5、4、3、2或1cm。优选地,直径为至少0.5、1、2、3、4、5、6、7、8、9或10cm。优选地,生物质的流速为至少约0.05m/s、更优选为至少0.1m/s、甚至更优选为至少0.25m/s。在一些实施方案中,流速为至多2m/s。

[0075]

加热方便地表示为液体在任何给定温度下停留的时间。优选地,指示的时间并不包括液体与加热单元中的普遍温度平衡或大致平衡所需的时间。为方便起见,在巴氏灭菌条件下的生物质温度被称为加热单元的温度。对于分批工艺,时间一般与工艺的持续时间相同。对于例如使用内嵌式加热单元的连续工艺,持续时间一般表示为液体在加热单元内部的停留时间。当内嵌式加热单元较长时,可以在较高流量下实现相同的停留时间。这减少了生物质在通道的壁上的烘烤。

[0076]

内嵌式加热单元任选地包括混合元件,例如静态混合器。此类措施是本领域众所周知的(paul,edward l.(2004).handbook of industrial mixing-science and practice.hoboken nj:john wiley&sons.第399页,第7-3.1.4段),并且当管道具有更大的直径时是有益的,因为它们确保了更均匀的热量分布。对于更窄的管道,例如直径至多5cm的管道,优选的是不存在静态混合器。优选的静态混合器是板型静态混合器、螺旋静态混合器和挡板。

[0077]

在步骤ii)中,生物质在至少70℃的温度下具有在加热单元中至多45分钟的停留时间。优选地,当温度指示为至少给定温度时,在其下进行巴氏灭菌的温度接近于该给定温度,优选地它高于指示温度不多于20、更优选不多于10、甚至更优选不多于5℃。这帮助减少能量需要。当加热指示为至多给定的时间量时,它优选地进行约指示的时间量。这促成工艺

的一致性。多于指示的时间量的巴氏灭菌导致增加的能量消耗,并且可以促成生物质中的异味发展。基本上短于指示的时间量的巴氏灭菌可以导致细菌计数的不足减少。本发明人发现这些参数导致生物质中的细菌计数的足够减少。在优选实施方案中,巴氏灭菌在74℃下进行37分钟,发现其导致孢子细菌计数log

10

减少12。

[0078]

在本技术的背景下,巴氏灭菌的主要目标之一是减少生物质中的细菌计数。细菌计数可以基于菌丝体计数。细菌计数也可以基于孢子计数。优选地,在本技术的上下文中,减少涵盖除菌丝体计数之外的孢子计数。细菌技术的减少方便地表示为log

10

减少,其中log

10

减少2意指100个微生物中仅约1个存活过处理,并且log

10

减少7意指10000000个微生物中仅约1个存活。这是用于报告此类数据的常用格式。log

10

减少可以使用本领域已知的任何方法进行评价,所述方法例如使用例如亚甲蓝或刃天青的染料还原测试(参见例如,bapat等人,j microbiol methods.2006年4月;65(1):107-16,doi:10.1016/j.mimet.2005.06.010)。更优选地,将稀释系列铺平板,并且计数菌落形成单位。热灭活动力学优选如通过casolari(2018,microbial death,physiological models in microbiology:第ii卷)所述的进行确定。优选地,与所提供的生物质相比,巴氏灭菌的生物质的细菌计数具有至少7的log

10

减少,因为这基本上延长了巴氏灭菌的生物质的贮存期限。关于真菌的典型食物标准是细菌计数应该低于10真菌/克食物。当然,这取决于食物中存在的单细胞蛋白质的量、以及食物中可以存在的其它成分的细菌计数。

[0079]

在优选实施方案中,提供了根据本发明的方法,其中与所提供的生物质相比,巴氏灭菌的生物质的细菌计数具有至少7、优选至少8、更优选至少9、还更优选至少10、还更优选至少11、最优选至少12的log

10

减少。相应地,步骤ii)优选在此类温度或此类持续时间下进行,以便实现这种log

10

减少。基于本文提供的实例和教导,技术人员可以调整这些参数以实现这种技术。

[0080]

巴氏灭菌的另一个目标是减少生物质中的酶促活性。酶可以促成细胞组分的降解,并且降解产物可以促成scp中的异味发展。优选地,根据本发明的方法减少一种或多种酶的活性,所述酶催化或促进(多)肽和脂质中的至少一种,更优选脂肪酶、脂氧化酶、肽酶、蛋白酶和氨肽酶中的至少一种的氧化和/或降解。这些酶是广泛已知的。肽酶的实例是内肽酶和外肽酶。更优选地,这些酶中的两种、最优选每种的活性是减少的。巴氏灭菌的生物质中的活性减少待与未巴氏灭菌的生物质中的活性进行比较。待测定的酶的总活性减少优选为至少1、5、10、20、30、40、50、60、70、80、90、95、98、99或100%,其可以意指不存在可检测到的剩余活性。减少更优选为至少10%,甚至更优选为至少80%。技术人员知道如何评价酶促活性的减少,并且可以对于所述酶类型中的任一种选择合适的测定。

[0081]

巴氏灭菌或暴露于热或在加热单元中的停留的更短持续时间可以导致改善的效率,因为它允许在更短的时间量内加工更大体积的生物质。对于分批工艺,它将允许在给定的时帧内进行更多的工艺。另外,短加热一般减少能量消耗。在优选实施方案中,巴氏灭菌进行至多40、35、30、29、28、27、26、25、24、23、22、21、20、19、18、17、16、15、14、13、12、11、10、9、8、7、6、5、4.5、4、3.5、3、2.5、2、1.5、1、0.9、0.8、0.7、0.6、0.5、0.4、0.3、0.2或0.1分钟。更优选地,它进行至多30分钟。还更优选地,至多25分钟。还更优选地,至多20分钟。还更优选地,至多15分钟。还更优选地,至多10分钟。还更优选地,至多5分钟。还更优选地,至多3分钟。还更优选地,至多2分钟。最优选地,至多1分钟。在优选实施方案中,巴氏灭菌进行至多5

分钟、优选约0.5至约3分钟、更优选约1至2分钟。

[0082]

巴氏灭菌持续时间的最小量可以帮助确保足够的细菌计数减少。在优选实施方案中,巴氏灭菌进行至少0.1、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9、1、1.5、2、2.5、3、3.5、4、4.5、5、6、7、8、9或10分钟。更优选地,它进行至少1分钟。在其它优选实施方案中,它进行至少2分钟。在其它优选实施方案中,它进行至少3分钟。在其它优选实施方案中,它进行至少4分钟。在其它优选实施方案中,它进行至少5分钟。在其它优选实施方案中,它进行至少6分钟。

[0083]

在较高温度下的巴氏灭菌可以帮助在较短时间的巴氏灭菌持续时间内实现相同的细菌计数减少。在优选实施方案中,巴氏灭菌在至少74℃、优选至少80℃、更优选至少86℃的温度下进行。在其它优选实施方案中,巴氏灭菌在至少70、71、72、73、74、75、76、77、78、79、80、81、82、83、84、85、86、87、88、89、90、91或92℃的温度下进行。更优选地,它在至少75℃、还更优选至少77℃、还更优选至少79℃、还更优选至少81℃、还更优选至少82℃、甚至更优选至少83℃、甚至更优选至少84℃下进行,其中85℃是甚至更优选的,并且86℃是甚至更优选的。在87℃下的巴氏灭菌甚至允许在不到半分钟内的log

10

减少7。在88℃下的巴氏灭菌甚至允许在约半分钟内的log

10

减少12。

[0084]

在一些实施方案中,步骤ii)中的巴氏灭菌进行两次。在优选实施方案中,它进行一次。

[0085]

巴氏灭菌优选在低于5,更优选低于4.5,甚至更优选低于4、4.9、4.8、3.7、3.6、3.5、3.4、3.3、3.2、3.1或3,最优选以约3.5的ph下进行。巴氏灭菌优选在至少1,更优选至少2,甚至更优选至少2.5、2.6、2.7、2.8、2.9或3,最优选至少约3.5的ph下进行。待巴氏灭菌的生物质的ph可以如对于步骤i)所述的进行控制,因为ph一般是所提供的生物质的ph。优选地,在步骤i)和步骤ii)之间并不调整ph。优选地,ph并不作为步骤ii)的部分进行调整。当发酵作为步骤i)的部分进行时,在巴氏灭菌过程中的ph优选基本上类似于在其下进行发酵的ph,或在其下发酵来自步骤i)中衍生的生物质的ph。

[0086]

当巴氏灭菌进行至多45分钟时,它优选在至少72℃下进行。当巴氏灭菌进行至多40分钟时,它优选在至少73℃下进行。当巴氏灭菌进行至多35分钟时,它优选在至少73℃下进行。当巴氏灭菌进行至多30分钟时,它优选在至少75℃下进行。当巴氏灭菌进行至多25分钟时,它优选在至少74℃下进行。当巴氏灭菌进行至多20分钟时,它优选在至少75℃下进行。当巴氏灭菌进行至多15分钟时,它优选在至少77℃下进行。当巴氏灭菌进行至多10分钟时,它优选对于log

10

减少8在至少77℃下进行、或在78℃下进行。当巴氏灭菌进行至多9分钟时,它优选在至少77℃下进行。当巴氏灭菌进行至多8分钟时,它优选在至少78℃下进行。当巴氏灭菌进行至多7分钟时,它优选在至少79℃下进行。当巴氏灭菌进行至多6分钟时,它优选在至少80℃下进行。当巴氏灭菌进行至多5分钟时,它优选在至少79℃下进行。当巴氏灭菌进行至多4分钟时,它优选在至少81℃下进行。当巴氏灭菌进行至多3分钟时,它优选对于log

10

减少7在至少81℃下进行、或对于log

10

减少12在83℃下进行。当巴氏灭菌进行至多2分钟时,它优选对于log

10

减少7在至少82℃下进行、或对于log

10

减少12在84℃下进行。当巴氏灭菌进行至多1分钟时,它优选对于log

10

减少7在至少84℃下进行、或对于log

10

减少12在86℃下进行。

[0087]

当巴氏灭菌在至少72℃下进行时,它优选进行至多45分钟。当巴氏灭菌在至少74

℃下进行时,它优选进行至多40分钟。当巴氏灭菌在至少76℃下进行时,它优选进行至多12分钟(log

10

减少7)或至多20分钟(log

10

减少12)。当巴氏灭菌在至少78℃下进行时,它优选进行至多7分钟(log

10

减少7)或至多11分钟(log

10

减少12)。当巴氏灭菌在至少79℃下进行时,它优选进行至多5分钟(log

10

减少7)或至多8分钟(log

10

减少12)。当巴氏灭菌在至少80℃下进行时,它优选进行至多4分钟(log

10

减少7)或至多6分钟(log

10

减少12)。当巴氏灭菌在至少81℃下进行时,它优选进行至多2.5分钟(log

10

减少7)或至多4.5分钟(log

10

减少12)。当巴氏灭菌在至少82℃下进行时,它优选进行至多2分钟(log

10

减少7)或至多3.5分钟(log

10

减少12)。当巴氏灭菌在至少83℃下进行时,它优选进行至多1.5分钟(log

10

减少7)或至多2.5分钟(log

10

减少12)。当巴氏灭菌在至少84℃下进行时,它优选进行至多1分钟(log10减少7)或至多2分钟(log

10

减少12)。当巴氏灭菌在至少85℃下进行时,它优选进行至多1.5分钟(log

10

减少12)。当巴氏灭菌在至少86℃下进行时,它优选进行至多1分钟(log

10

减少12)。

[0088]

发现在至少78℃下的巴氏灭菌与改善的感官品质相关。在这个背景下,80℃的温度是优选的,其中84℃允许在仅一分钟过程中的log

10

减少7。在86℃下获得极佳的结果,它优选进行至多12分钟(log

10

减少7)或至多20分钟(log

10

减少12)。

[0089]

发现至多12分钟的巴氏灭菌与改善的感官品质相关。至多6分钟的持续时间在这个背景下是优选的,其中至多4.5分钟允许在81℃下的log

10

减少12。用至多约3分钟的巴氏灭菌获得极佳的结果。在这个背景下,它优选进行至多2或1分钟。

[0090]

方法步骤iii)回收巴氏灭菌的生物质

[0091]

步骤iii)是任选步骤,并且用于回收巴氏灭菌的生物质。这一般导致分离的scp,其可以用于进一步的应用中,优选用于食物或饲料产品中。在根据本发明的方法的优选实施方案中,步骤iii)不是任选的。

[0092]

用于回收巴氏灭菌的生物质的方法可以与用于从悬浮液中回收生物质的已知方法相同。例如,巴氏灭菌的生物质可以如步骤i-b)中所述的进行进一步浓缩,但至进一步的程度,例如以形成巴氏灭菌的生物质饼。优选地,筛分、过滤或倾析的生物质(饼)的干物质浓度为至少12%、15%、20%、25%、30%、35%、40%、45%、50%、52%、53%、54%或55%或55%(w/v)。任选地,筛分、过滤或倾析的生物质(饼)的干物质浓度通过进一步去除水,即干燥得到进一步增加。

[0093]

当使用的微生物具有良好的过滤性质(参见上文)时,富含蛋白质的动物饲料或食物饼可以通过简单的过滤来获得,所述过滤例如转鼓过滤、筛网带、压滤机、带式过滤器等,或以低g操作的卧螺离心机(suman等人,2015同上)、筛、dsm筛网、带式筛、带式压榨机、螺旋压榨机。

[0094]

回收的产物可以是潮湿的。回收的产物可以通过以下得到稳定:添加有机酸如甲酸、乙酸、苯甲酸、磷酸或硫酸,以防止微生物变质,任选地通过保持ph《4.5,优选地处于或低于3.5相组合。当步骤i)中提供的生物质的ph足够低例如低于4.5时,它可以通过例如减少回收的生物质的任何稀释或洗涤的强度而保持在该范围内。尽管液体饲料和食物的生产成本一般较低,但如果运输、物流和/或贮存稳定性需要干燥,则可以考虑使用例如流化床干燥、真空干燥、滚筒干燥、带式干燥或任何其它干燥手段的饲料或食物的任选干燥。在特别优选的方法中,生物质的浓缩在多重步骤和组合中完成:例如通过选自2mm、1mm、0.1mm和

50um中的至少两种的孔径的后续筛分;然后通过筛网带、使用螺旋压榨机的压榨、液压机和pneumapress中的至少一种的浓缩。在用于浓缩生物质的最优选方法中,可以简单地是dsm筛网(具有优化直径的筛网)、筛网带和带式压榨机的组合。含有由真菌产生的水和酶的滤液可以再循环并且用于下一轮发酵中,如对于步骤i-b)所述的。

[0095]

回收的巴氏灭菌的生物质可以例如通过使用例如带式压榨机或螺旋压榨机,使用pneumapress和/或机械压制,使用例如压缩空气,压出(更多的)残留水进行进一步干燥。在温暖的气候中,生物质(饼)可以简单地风干(在阳光下)。在将生物质压成饼后,任选地可以将饼碾磨或挤出,例如以允许干燥,优选风干。优选地,压制的菌丝体生物质饼的粒度通过物理手段进行减少,以允许压榨饼的(更有效)干燥。这可以任选地通过使用本领域已知的挤出机,将菌丝体饼挤出通过直径为0.6、0.7、0.8、0.9、1.0、1.2、1.4、1.6、1.8或2mm的开口来完成。然而,如果在压榨后的压榨饼的干物质浓度如此高,使得压榨饼的挤出不再可能(例如,当饼太结实而无法挤出时),则饼的粒度可以通过碾磨和筛分的组合得到减少。作为研磨步骤,可以使用本领域本身已知的任何类型的研磨机,例如刀式磨机或锤式磨机。为了获得研磨的压榨饼的均匀粒度,可以通过在孔直径大小为0.5、1.0、1.2、1.4、1.6、1.8、2.0、2.5或3mm的筛中筛分,在干燥前去除在研磨后仍存在的较大颗粒。所得到的研磨饼在干燥前优选具有1-3mm的粒度。通过减少粒度,来自压榨饼的水的蒸发是更有效和更快速的。

[0096]

优选地,通过使用例如来自工厂的废热来完成饼的干燥,在所述工厂中热水在气体冷凝后获得(例如乙醇蒸馏、马铃薯烹饪、马铃薯的蒸汽去皮等)。空气可以使用热交换器进行加热,以用来自热源的热水加热干燥空气。

[0097]

挤出或碾磨的饼的干燥优选在30-70℃的温度下完成。然后,热空气可以在带式干燥器或流化床干燥器中,以温和且成本效益的方式使饼干燥。优选避免在高温(例如》80℃)下的蒸汽干燥,因为它可以通过变性和烘烤以及甚至氨基酸通过美拉德反应的化学分解来负面影响蛋白质的可消化性。在真空下的闪速干燥是另一种优选的方法。

[0098]

优选地,当它存在时,步骤iii)还涵盖热回收技术。通过巴氏灭菌生成并且保留在巴氏灭菌的生物质中的热量可以方便地用于预热所提供的尚未巴氏灭菌的生物质,或加热发酵罐中的生物质。例如,内嵌式加热单元的出口通道和入口通道可以以这样的方式进行配置,以便允许两个通道之间的热交换。这可以通过引导通道通过导热介质例如通过铝块来完成。可替代地,通道可以缠绕在一起,或者一个可以围绕另一个旋转。技术人员知道如何配置通道以允许热交换。可替代地,出口通道以这样的方式进行配置,以便允许出口通道和发酵罐之间的热交换,所述发酵罐优选在步骤i)中使生物质发酵的发酵罐。这允许巴氏灭菌的生物质中的余热促成维持所需的发酵温度。从巴氏灭菌的生物质中回收热量的方便的副作用是它可以帮助冷却巴氏灭菌的生物质。

[0099]

相应地,在优选实施方案中,本发明的方法具有步骤iii),其包括回收巴氏灭菌的生物质,并且允许巴氏灭菌的生物质和未巴氏灭菌的生物质之间,例如巴氏灭菌的生物质流和步骤i)中提供的生物质流之间的热交换。可替代地,热量可以在巴氏灭菌的生物质和步骤i)中提供的生物质由其衍生的发酵罐之间交换。

[0100]

方法的进一步定义

[0101]

在优选实施方案中,在步骤i)中,提供了衍生自真菌,优选嗜热真菌的发酵,优选具有2-5%干物质,优选深层发酵的生物质,其然后优选在步骤i-b)中在带或振动筛或dsm

筛网上进行筛分,以达到7-15%干物质例如约10%干物质的干物质含量,并且在步骤ii)中,优选使用优选包括蒸汽喷射器的内嵌式加热单元进行巴氏灭菌。

[0102]

在优选实施方案中,在步骤i)中,提供了衍生自真菌,优选嗜热真菌的发酵,优选具有2-5%干物质,优选深层发酵的生物质,其然后优选在步骤i-b)中在带或振动筛或dsm筛网上进行筛分,以达到7-15%干物质例如约10%干物质的干物质含量,并且在步骤ii)中,生物质流过优选包括蒸汽喷射器的内嵌式加热单元,在其中它在至少76℃、优选至少77℃的温度下具有至多10分钟的停留时间。

[0103]

在优选实施方案中,在步骤i)中,提供了衍生自根毛霉属,优选菌株微小根毛霉的发酵,优选具有2-5%干物质,优选深层发酵的生物质,其然后优选在步骤i-b)中在带或振动筛或dsm筛网上进行筛分,以达到7-15%干物质例如约10%干物质的干物质含量,并且在步骤ii)中,生物质流过优选包括蒸汽喷射器的内嵌式加热单元,在其中它在至少77℃、优选至少80℃、最优选约86℃的温度下具有至多10分钟、优选约1至2分钟的停留时间。

[0104]

在优选实施方案中,在步骤i)中,提供了衍生自菌株微小根毛霉的以2-5%干物质的深层发酵的生物质,其然后优选在步骤i-b)中在带或振动筛或dsm筛网上进行筛分,以达到7-15%干物质例如约10%干物质的干物质含量,并且在步骤ii)中,生物质流过优选包括蒸汽喷射器的内嵌式加热单元,在其中它在约86℃的温度下具有约1至2分钟的停留时间。

[0105]

通过该方法获得的产物

[0106]

本发明提供了可通过根据本发明的方法获得的巴氏灭菌的生物质。它优选包含基于干重约6%至12%的脂质和约35%至55%的蛋白质。

[0107]

巴氏灭菌的生物质的脂质含量优选为至少4、5、6、7、8、9、10、11、12、13、14或15%。更优选地,它是至少6%,甚至更优选至少8%,还更优选至少约10%。巴氏灭菌的生物质的脂质含量优选为至多30、28、26、24、22、20、19、18、17、16、15、14、13、12、11或10%。更优选地,它是至多25%,甚至更优选至多20%,还更优选至多15%,还更优选至多12%。

[0108]

巴氏灭菌的生物质的蛋白质含量优选为至少20、25、30、35、40或45%。更优选地,它是至少30%,甚至更优选至少35%,还更优选至少约40%。巴氏灭菌的生物质的蛋白质含量优选为至多70、65、60、55、50、45或40%。更优选地,它是至多65%,甚至更优选至多60%,还更优选至多55%,还更优选至多50%。

[0109]

高度优选的是巴氏灭菌的生物质基于真菌生物质,并且除约35%至55%,优选40-50重量%的蛋白质,例如45%的蛋白质之外,还包含8%至12%(w/w,例如大约10重量%)的脂质。

[0110]

巴氏灭菌的生物质中的脂质和蛋白质可以通过酶促手段进行降解,如使用内源性脂肪酶和/或蛋白酶的降解,其可以促成由于例如异味在消费后令人不快的感官体验的生成。可以通过例如使用抗氧化剂来进一步改善组分完整性。

[0111]

本发明人已惊讶地发现,如通过本发明的方法进行巴氏灭菌的生物质提供了卓越的感官体验。例如,如实施例2中证实的,发现巴氏灭菌的生物质提供与除巴氏灭菌步骤之外以相同方式生产的未巴氏灭菌的生物质相同的嗅觉体验。相比之下,在低于75℃的温度下进行巴氏灭菌的生物质被品尝小组描述为闻到金属味、铁味或氧化味。因此,优选的生物质已在至少75℃、优选至少80℃、更优选至少81℃、更优选至少82℃、还更优选至少83℃、甚至更优选至少84℃、还更优选至少85℃、最优选约86℃的温度下进行巴氏灭菌。

[0112]

在实施例2中,进行巴氏灭菌多于35分钟的生物质被品尝小组描述为闻到金属味、铁味或氧化味。因此,优选的生物质已进行巴氏灭菌至多35分钟,优选30分钟,更优选25分钟,甚至更优选20、15、10分钟。在高度优选的实施方案中,巴氏灭菌已进行至多10,优选9,更优选8,更优选7,更优选6,更优选5,更优选4,还更优选3,甚至更优选2,最优选约1分钟。

[0113]

为了卓越的气味,当生物质在至少78℃下巴氏灭菌至多11分钟、在至少79℃下至多8分钟、在至少℃下至多6分钟、在至少80℃下至多5分钟、在至少81℃下至多4分钟、在至少82℃下至多3分钟、在至少83或84℃下至多2分钟、在至少85℃或更高例如86℃下至多1分钟时,可以达到极佳的结果。

[0114]

在实施例3中,冷冻干燥的生物质在不同条件下进行巴氏灭菌,并且经受感官测试。所有巴氏灭菌的气味都优于其未巴氏灭菌的配对物。在一个实施方案中,冷冻干燥的生物质进行分批式巴氏灭菌或通过使用内嵌式蒸汽注射器进行巴氏灭菌。优选地,冷冻干燥的生物质在86℃或更高的温度下进行巴氏灭菌,优选45至75秒,更优选约1分钟。

[0115]

与分批式巴氏灭菌相比,内嵌式蒸汽注射器中的冷冻干燥的生物质的内嵌式巴氏灭菌实现了更好的感官结果。因此,在一个实施方案中,冷冻干燥的生物质使用内嵌式蒸汽注射器进行巴氏灭菌。优选地,冷冻干燥的生物质在内嵌式蒸汽注射器中,在至少86、90、92、94、96、98、100、102或105℃的温度下进行巴氏灭菌,优选至多60、50、40、30、20、10、5、4、3、2、1或0.5秒。

[0116]

在一个实施方案中,冷冻干燥的生物质使用内嵌式蒸汽注射器在约105℃的温度下巴氏灭菌0.2至1.0秒,更优选约0.3秒。在一个优选实施方案中,冷冻干燥的生物质使用内嵌式蒸汽注射器在约96℃的温度下巴氏灭菌1至5秒,更优选2至4秒,最优选约3秒。

[0117]

本发明还提供了包含根据本发明的巴氏灭菌的生物质的食物或饲料产品。巴氏灭菌的生物质可以是产物本身,任选地在已经历通过当地法规要求的任何检查或认证之后。巴氏灭菌的生物质也可以用作食物或饲料产品的成分。当用作成分时,巴氏灭菌的生物质优选是纤维或蛋白质中的至少一种的来源。在优选实施方案中,提供了优选用于人消费的食物产品。优选食物产品的实例是肉类替代品、早餐谷物、面包、意大利面、乳制品或乳替代品、冰淇淋、巧克力和汤。更优选的是肉类替代品和乳替代品。在其它优选的实施方案中,提供了优选用于饲养家畜或鱼,更优选家畜的饲料产品。

[0118]

在根据本发明的方法中获得的巴氏灭菌的生物质可以用于补充饲料,所述饲料用于各种不同的家畜动物类型包括猪、家禽、反刍类动物家畜,以及水生鱼类和甲壳类动物物种。对于scp作为鱼饲料的应用,优选地,饲料富含ω-脂肪酸的脂肪酸源如鱼油,或富含脂质的藻类,如寇氏隐甲藻(cryptocodinium cohnii)或金黄色破囊壶菌(traustochytrium aureum)。在根据本发明的方法中获得的巴氏灭菌的生物质的另外优点在于在其下产生scp的酸性ph将防止scp被有问题的细菌的污染,所述细菌例如大肠杆菌(e.coli)、沙门氏菌属(salmonella)、蜡状芽孢杆菌(bacillus cereus)、肠杆菌科(enterobacteriaceae)、李斯特菌属(listeria)等,其可能存在于其它方法中产生的巴氏灭菌的生物质中,无论是死的还是活的。

[0119]

虽然例如大豆具有总氨基酸的大约6%的赖氨酸含量,但现有的真菌scp对于fusarium venenatum生物质(quorn

tm

)具有总氨基酸的8.3%的赖氨酸含量,或对于pekilo蛋白(宛氏拟青霉(paecilomyces varioti))具有总氨基酸的5.6%的赖氨酸含量。优选地,

对元素的提及并不排除存在多于一个/种元素的可能性,除非上下文明确要求存在一个/种且仅一个/种元素。因此,不定冠词“一个”或“一种”通常意指“至少一个/种”。当与数值(例如约10)结合使用时,词语“约”或“大约”优选地意指该值可以是给定值多于或少于5%的值。如本文使用的,“受试者”意指任何动物,优选哺乳动物,最优选人。在优选实施方案中,受试者是非人。

[0126]

在本发明的上下文中,待评价的参数的降低或增加意指对应于该参数的值的至少5%的变化。更优选地,该值的降低或增加意指至少10%,甚至更优选至少20%、至少30%、至少40%、至少50%、至少70%、至少90%或100%的变化。在后一种情况下,它可以是不再存在与参数相关的可检测值的情况。

[0127]

在该文件自始至终,当百分比用于表示混合物中的物质量时,预期重量百分比,除非另有说明或由上下文明确说明。

[0128]

本发明已在上文参考多个示例性实施方案进行描述。一些部分或元件的修改和替代实现是可能的,并且在可能时,来自实施方案的特征可以进行组合。文献和专利文件的所有引用都在此通过引用并入。

附图说明

[0129]

图1a

–

用于包含10%干物质的真菌生物质的巴氏灭菌的7d杀死曲线。

[0130]

图1b

–

用于包含10%干物质的真菌生物质的巴氏灭菌的12d杀死曲线。

[0131]

实施例

[0132]

实施例1

–

巴氏灭菌的单细胞蛋白质的生产

[0133]

微小根毛霉菌株cbs 143028如wo2018/029353中所述的进行发酵。可替代地,将微小根毛霉菌株cbs 143028接种在200ml含有确定的矿物质组合物的以ph 5.5的预培养基中,所述矿物质组合物含有kcl 0,5gr/l;kh2po

4 4,na2hpo

4 1,1、柠檬酸1.5gr/l、mgso4.7aq 2gr/l、feso4.7aq 0.1gr/l、cacl2.2aq 0.1gr/l、znso4.7aq 0.125gr/l、mncl2.4aq 0.012、cuso4.5aq 0.0016gr/l、cocl2.6aq 0.0015gr/l、na2b4o7.10aq 0.009gr/l ki 0.0009gr/l、na2moo4.2aq 0.0015gr/l;作为c源的11g右旋糖/l;作为n源的4g(nh4)2so4/1;以及7,5g酒石酸/l。使培养物在以200rpm的轨道振荡器上,在具有带挡板的透气塞的1l锥形烧瓶中,在46℃下温育24小时。预培养物然后用于接种含有如上所述的确定的矿物质培养基的ph 3.5培养基,所述矿物质培养基包含作为c源的77g葡萄糖/l;作为n源的1.4g(nh4)2so4/1,并且补充有作为滴定剂的nh3。不断地进料橄榄油。更多定义在ep20153414中进行描述。

[0134]

已达到范围为2至5重量百分比的干物质含量的发酵液使用振动筛进行浓缩,以达到10%(重量)干物质的最小值。然后将生物质泵送通过内嵌式加热单元,其包括配备有蒸汽喷射器的管道。泵送速度、管道直径和温度以这样的方式进行配置,使得实现在不同温度下的不同停留时间。参数的系统筛选允许生成关于不同程度的log

10

减少,特别是log

10

减少7(参见图1a)和log

10

减少12(参见图1b)的杀死曲线。数据显示于下表中。巴氏灭菌的样品在流化床干燥器中方便地进行干燥(70℃ 10分钟)。

[0135]

表1

–

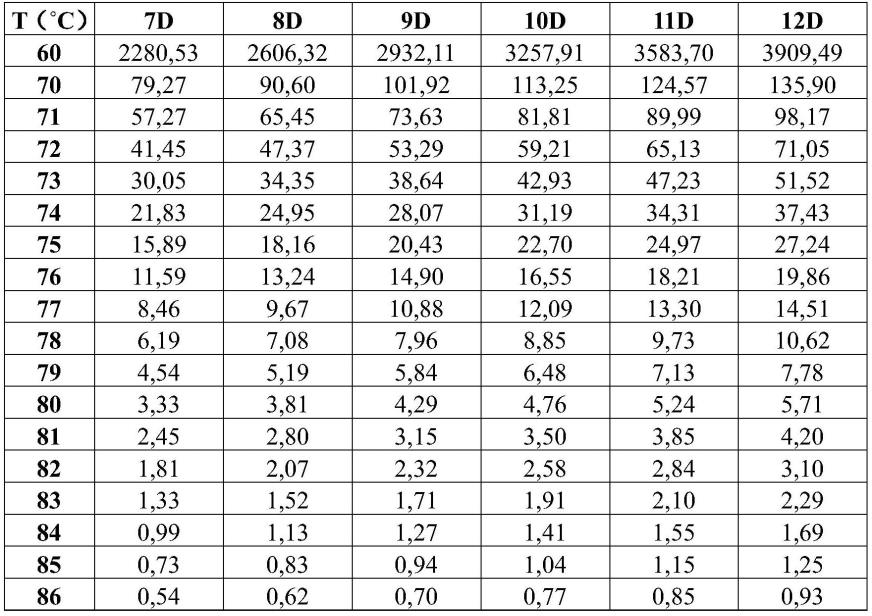

使用内嵌式巴氏灭菌单元的杀死动力学,显示了按分钟计的所需时间

[0136][0137][0138]

实施例2

–

巴氏灭菌的单细胞蛋白质的感官品质

[0139]

如上所述获得的巴氏灭菌的生物质经受通过测试小组的分析。样品1在74℃下巴氏灭菌37分钟。样品2在86℃下巴氏灭菌1分钟。样品3并未进行巴氏灭菌。

[0140]

12人的测试小组报告了关于样品1的下述气味感觉:金属的、铁的、氧化的、炸薯条、葵花油、生鸡蛋。样品2和3一般被描述为无味的。对于气味分配的平均得分对于样品1为51%,并且对于样品2和3为86%。

[0141]

实施例3

–

巴氏灭菌的单细胞蛋白质的感官品质

[0142]

生物质如实施例1中所述产生,但在结束时,冷冻干燥的生物质或者以分批方式进行巴氏灭菌(样品1),或者用内嵌式蒸汽注射器进行巴氏灭菌(样品2、3和4)。样品5和6并未进行巴氏灭菌,后者是没有混入抗氧化剂的唯一样品。样品(1-5)含有2000ppm来自kemin(www.kemin.com)的抗氧化剂naturfort

tm 15l。在巴氏灭菌过程中的温度/停留时间对于样品1和2为1分钟86℃,对于样品3为在96℃下3秒,并且对于样品4为在105℃下0.5秒。由8人组成的测试小组基于气味将未巴氏灭菌的样品鉴定为最令人不愉悦的。分批式巴氏灭菌的样品在巴氏灭菌的样品中排名最差。在96℃下用内嵌式蒸汽喷射器进行巴氏灭菌的样品排名最高,随后为86℃样品,105℃样品排名第三,如表2中所示。

[0143]

表2通过8人感官测试小组对不同形式的(巴氏灭菌的)生物质的排名。巴氏灭菌的样品都显示了《10的cfu/g(菌落形成单位)。

[0144]

样品处理抗氧化剂基于气味的排名(#)

1分批式巴氏灭菌的1’86℃+42内嵌式巴氏灭菌的1’86℃+23内嵌式巴氏灭菌的3”96℃+14内嵌式巴氏灭菌的0.5”105℃+35未巴氏灭菌的+66未巴氏灭菌的-5

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1