一种节能高效的果蔬脱水干燥设备及干燥方法

1.本发明属于果蔬干燥技术领域,具体涉及一种节能高效的果蔬脱水干燥设备及干燥方法。

背景技术:

2.真空冷冻干燥最大程度的保留了产品的颜色、风味、营养和质构特性,其产品品质被认为是所有干燥技术中最高的。然而冷冻干燥是一个非常耗时和耗能的过程,它的生产力小和成本高限制了其在工业上的广泛应用。为了改善以上问题,通过引入微波技术来辅助冻干干燥。微波冷冻干燥技术是在冻干基础上,使用微波发生器代替传统加热板,向冻结态物料提供升华潜热,从而脱水干燥。微波作用于物体主要通过偶极驰豫和离子传导两种机制,但是,该技术的应用还存在一些问题,均匀性较差是最大的挑战。干燥腔内微波场分布的差异会导致物料加热不均匀,产品边缘和尖角易过热焦糊。若冰晶融化,冰和水的巨大介电吸收差异会导致微波能集中在融化位点被吸收。如果输入的微波能量远超过场内物料可以容纳吸收、利用转化的限度,过剩的电磁波会在干燥腔内震荡形成“回波”。干燥末期,水分含量低,微波利用能力低,若输入功率控制不当,也会导致产品焦糊。此外,低压辉光放电现象也使微波冷冻干燥机的设计和构造具有挑战性,需要在设计时就模拟出电场的强度分布情况,并采用多模式的谐振腔,防止因设计错误而导致的不良影响。

3.冷冻干燥,非常耗时和耗能的过程,它的生产力小和成本高限制了其在工业上的广泛应用;微波场分布的差异会导致物料加热不均匀,产品边缘和尖角易过热焦糊。脉冲喷动微波联合冷冻干燥是目前最接近的技术,脉冲喷动是利用气流搅拌物料,达到均匀加热的目的。气流所需的能耗较高,并且由于冷冻干燥需要真空环境,经历喷动操作后,干燥腔回复压力需要较长时间;气流喷动处理物料的量较少,无法达到大量生产的目的。

技术实现要素:

4.针对上述问题,本发明提供一种节能高效的果蔬脱水干燥设备,通过对干燥设备进行改进,加入微波连同转动实现均匀干燥,同时提高了干燥速率,节省了能源;同时提供了利用上述设备进行果蔬干燥的工艺方法,通过间歇式的搅拌方式,实现微波冷冻均匀加热,保证产品的质量。

5.一种节能高效的果蔬脱水干燥设备,物料桶6置于微波加热腔9内,连接有可调速电动机2、光纤传感器,桶壁上有供气体出入的微孔8,侧壁设有舱门7;微波加热腔9置于箱体3内,上有微波发生器5,连接控温冷阱箱10;控温冷阱箱10连接有真空泵1、冷冻单元13;光纤传感器、控温冷阱箱10、微波发生器5、真空泵1、电动机2通过控制面板4调控干燥过程。

6.优选地,控制面板安装在箱体3上。

7.优选地,所述物料桶内部有搅拌挡板。

8.上述干燥设备进行果蔬脱水干燥方法,具体过程为:(1)打开舱门7,装入待干燥的果蔬;

(2)预干燥阶段:微波不启动,打开控温冷阱箱,物料温度升温至-25

‑‑

18℃,时间0-0.5 h;(3)初始阶段:微波功率600-700w,物料温度升温至-18

‑‑

12℃,时间0-1.5 h;(4)第三阶段:微波功率1200-1400w,物料温度升温至10-15℃,时间0-3.5h;(5)第四阶段:微波功率600-700w,物料温度升温至20-30℃,时间0-1.0 h;(6)干燥末期:微波功率300-450w,物料温度升温至40-50℃,时间0-1.0 h;(7)打开舱门7,出料;上述干燥过程中物料桶转动时间间隔为20-30 min,转动时间2-5min。

9.本发明根据干燥过程中水分存在的状态及形式,根据物料特性,采用多阶段变功率微波;确保干燥的能耗的同时,保证产品的质量。在预干燥阶段,物料表面水分的状态为冰,此时微波起不到作用;在初始阶段,表面的冰脱出,采用低功率微波处理;在第三阶段,物料介电常数和损耗因子较高,物料与电磁场耦合效果较好,水分含量显著降低,干燥速率呈现先上升后下降趋势,这与介电特性的变化有关,此时微波频率最强,效果最突出;第四阶段,物料中仅含少量结合水,电常数和损耗因子较低,与微波电磁场耦合效果较差,水分缓慢拖出,进入低速干燥阶段,微波功率降低,减少能耗;干燥末期,采用较小的微波功率,得到含水率合格的,不焦糊的产品。

10.本发明的有益效果根据物料本身的特性,结合干燥过程,采用设计的果蔬脱水干燥设备,通过微波功率的调控,再结合冷阱真空泵实现微波与冷冻干燥的结合,保证干燥速率和节能的效果。转动联合微波冷冻干燥过程可有效避免辉光放电,且有利于提高干燥均匀性;与普通干燥相比,缩短30%—60%干燥时间,能耗减少约35%—40%。

附图说明

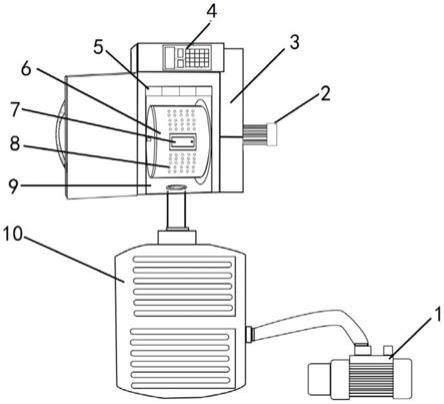

11.图1为干燥设备的示意图;1为真空泵;2为可调速电动机;3为箱体;4为控制面板;5为微波发生器;6为物料桶;7为舱门;8为微孔;9为微波加热腔;10为控温冷阱箱;图2为物料桶的示意图。

具体实施方式

12.实施例1一种节能高效的果蔬脱水干燥设备,物料桶6置于微波加热腔9内,桶壁上有供气体出入的微孔8,侧壁设有舱门7;物料桶6连接有可调速电动机2、光纤传感器;微波加热腔7置于箱体3内,上有微波发生器5,连接控温冷阱箱10;控温冷阱箱10连接有真空泵1、冷冻单元13;光纤传感器、控温冷阱箱10、微波发生器5、真空泵1、电动机2通过控制面板4调控干燥过程;控制面板安装在箱体3上;物料桶内部有搅拌挡板。

13.本发明的干燥设备具体使用方法,打开物料桶6的舱门7,然后装入待干燥的物料,打开控温冷阱箱10,根据物料特性调控控制面板4;调整物料桶的转动间隔时间及转动时间、打开或关闭冷阱;根据物料桶的数据调整冷阱电动机的频率。

14.实施例2转动协同多阶段变功率微波冷冻干燥过程干燥山药粒打开物料桶6的舱门7,然后装入山药粒;

物料桶转动间隔 20 min,转动时间2 min预干燥阶段0—0.5h:打开控温冷阱箱,微波不启动,环境温度对物料的热传导促使生化一部分表面冰晶,物料温度上升至-25℃。

15.初始阶段0.5—2.0h:保持控温冷阱箱打开,微波功率600w,微波加载功率较低,水分被逐渐脱除,伴随物料温度缓慢上升至-18℃;第三阶段2.0—5.5h:保持控温冷阱箱打开,微波功率1200w,微波加载功率最高阶段,此阶段物料介电常数和损耗因子较高,物料与电磁场耦合效果较好,水分含量显著降低,干燥速率呈现先上升后下降趋势,这与介电特性的变化有关。同时,伴随物料温度逐渐上升至10℃。

16.第四阶段5.0—6.0h:保持控温冷阱箱打开,微波功率600w,物料中仅含少量结合水,介电常数和损耗因子较低,与微波电磁场耦合效果较差,水分缓慢拖出,进入低速干燥阶段,物料温度快速升高至20℃。

17.干燥末期6.0—7.0 h:保持控温冷阱箱打开,微波功率300w,采用较小微波功率,防止物料出现焦糊等现象,与第四阶段相似,物料温度升高至40℃。

18.实施例3转动协同多阶段变功率微波冷冻干燥过程干燥大蒜打开物料桶6的舱门7,然后装入大蒜;物料桶转动间隔 30 min,转动时间3min预干燥阶段0—0.5h:打开控温冷阱箱,微波不启动,环境温度对物料的热传导促使生化一部分表面冰晶,物料温度上升至-20℃。

19.初始阶段0.5—1.5h:保持控温冷阱箱打开,微波功率650w,微波加载功率较低,水分被逐渐脱除,伴随物料温度缓慢上升至-15℃第三阶段1.5—4.5h:保持控温冷阱箱打开,微波功率1300w,微波加载功率最高阶段,此阶段物料介电常数和损耗因子较高,物料与电磁场耦合效果较好,水分含量显著降低,干燥速率呈现先上升后下降趋势,这与介电特性的变化有关。同时,伴随物料温度逐渐上升至13℃。

20.第四阶段4.5—5.5h:保持控温冷阱箱打开,微波功率650w,物料中仅含少量结合水,介电常数和损耗因子较低,与微波电磁场耦合效果较差,水分缓慢拖出,进入低速干燥阶段,物料温度快速升高至25℃。

21.干燥末期5.5—6.5 h:保持控温冷阱箱打开,微波功率390w,采用较小微波功率,防止物料出现焦糊等现象,与第四阶段相似,物料温度升高至45℃。

22.实施例4转动协同多阶段变功率微波冷冻干燥过程干燥草莓打开物料桶6的舱门7,然后装入草莓;物料桶转动间隔 20 min,转动时间5min预干燥阶段0—0.5h:打开控温冷阱箱,微波不启动,环境温度对物料的热传导促使生化一部分表面冰晶,物料温度上升至-18℃。

23.初始阶段0.5—2.0h:保持控温冷阱箱打开,微波功率700w,微波加载功率较低,水分被逐渐脱除,伴随物料温度缓慢上升至-12℃第三阶段2.0—5.5h:保持控温冷阱箱打开,微波功率1400w,微波加载功率最高阶段,此阶段物料介电常数和损耗因子较高,物料与电磁场耦合效果较好,水分含量显著降

低,干燥速率呈现先上升后下降趋势,这与介电特性的变化有关。同时,伴随物料温度逐渐上升至15℃。

24.第四阶段5.0—6.0h:保持控温冷阱箱打开,微波功率700w,物料中仅含少量结合水,介电常数和损耗因子较低,与微波电磁场耦合效果较差,水分缓慢拖出,进入低速干燥阶段,物料温度快速升高至30℃。

25.干燥末期6.0—7.0 h:保持控温冷阱箱打开,微波功率450w,采用较小微波功率,防止物料出现焦糊等现象,与第四阶段相似,物料温度升高至50℃。

26.实施效果例采用实施例2-4进行转动协同多阶段变功率微波冷冻干燥过程干燥(协同干燥)、单纯冷冻干燥(不加入微波,单纯冷冻干燥,其余同本技术的实施例)。

27.。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1