一种大米蛋白饮料及清爽型黄酒的制作方法

1.本发明涉及饮料加工技术领域,特别是涉及一种大米蛋白饮料及清爽型黄酒的制作方法。

背景技术:

2.大米是我国的主要栽培谷物,中医认为大米味甘性平,具有补中益气、健脾养胃、益精强志、和五脏、通血脉、聪耳明目止烦、止渴、止泻的功效,称誉为“五谷之首”。从现代营养学来看,大米富含维生素、矿物质、蛋白质等营养成分,并且大米蛋白人体利用率高,是唯一无抗原性的谷物蛋白,老少咸宜。但是大米富含碳水化合物,以大米为原料制作的食物,对于糖尿病和肥胖症患者来说,并不利于其健康。

3.黄酒是我国饮食文化的瑰宝,其酒度低,营养丰富,曾深受我国人民喜爱。但传统黄酒生产周期长、废水cod高、排放量大、原料米损失严重。黄酒的口味也渐渐不能很好适应市场需求,传统文化的传承面临严峻的挑战,因此开发出口味纯净,类似日本清酒的黄酒新产品,可能会有广阔的市场潜力。日本清酒的工艺特点是通过精米机处理,去除了大米的大部分蛋白质和脂肪,故酿造的酒口味纯净柔和,深受年轻人喜爱,但这种酿酒方法需要昂贵的精米机,原料利用率也不高,不适合我国国情。

4.因此,我们提出一种通过去除大米谷物中的糖类,以制备功能性食品(如饼干或饮料),同时可形成超清爽型黄酒的方法。

技术实现要素:

5.本发明的目的在于克服上述现有技术的不足,提供一种大米蛋白饮料及清爽型黄酒的制作方法,提高了酿酒企业附加值及酿酒原料的利用率,改善了黄酒的口味,并对环境友好。

6.为了实现上述目的,本发明采用如下技术方案:

7.一种大米蛋白饮料及清爽型黄酒的制作方法,包括以下步骤:

8.(a)交联:将含大米谷物经过筛、浸泡、蒸煮后冷却,加入谷氨酰胺转氨酶溶液,于45℃下保温,使谷物蛋白发生交联;该步骤中,保留浸泡后浸米水,待用;

9.(b)糖化、压榨:交联结束,加入糖化酶、液化酶、食用乳酸复合溶液进行酶解;将完成糖化的含大米谷物进行压榨、过滤,分别收集残渣和糖化液,控制糖化液糖度为40

°

brix;

10.(c)制作大米蛋白饮料及清爽型黄酒:将残渣、浸米水与结冷胶、琼脂、单甘脂、苯甲酸钠、山梨酸钾、食用香精、甜味剂混合均匀,经胶体磨研磨、过滤、高压均质、灌装、杀菌处理,制得大米蛋白饮料;

11.将所得一部分糖化液糖度调整至26

°

brix,其余部分保持糖度40

°

brix;将糖度为26

°

brix的糖化液送入发酵罐中并投入经活化的活性干酵母进行发酵,待发酵过程进入主发酵阶段的第三天,补入糖度为40

°

brix的糖化液,继续发酵,然后将所得发酵醪泵入另一发酵罐中进行后发酵,经过滤、煎酒、装坛、陈酿,制得清爽型黄酒。

12.步骤(a)中,按含大米谷物质量100%计,所述含大米谷物包括70-80wt%的大米,余量为高粱、小米、黄米任意比的混合物;大米为粳米、籼米、糯米中的任意一种或多种。

13.步骤(a)中,浸泡时,按每kg含大米谷物喷淋0.4kg酿造用水浸泡1-2h浸泡1-2h。

14.步骤(a)中,谷氨酰胺转氨酶溶液中谷氨酰胺转氨酶、溶剂与原料含大米谷物的用量比为(0.25-5)g:1kg:1kg。

15.步骤(b)中,复合溶液中糖化酶、液化酶、食用乳酸、溶剂与原料含大米谷物的用量比为(0.1-5)g:(0.1-5)g:(1-3)g:200ml:1kg。

16.步骤(b)中,所得残渣可加等量水均匀搅拌后进行二次压榨,之后残渣用于制作大米蛋白饮料,二次压榨所得滤液单独收集并在酿造黄酒时用于调节糖度。

17.步骤(c)中,大米蛋白饮料原料包括280-350g残渣、0.3-0.6g结冷胶、0.3-0.6g琼脂、0.8-1.2g单甘脂、0.2-0.4g苯甲酸钠、0.2-0.4g山梨酸钾、0.05-0.1g食用香精、1-20g甜味剂、650-750ml浸米水。

18.步骤(c)中,活性干酵母按每kg糖度26

°

brix的糖化液加入0.2g活性干酵母的比例加入;40

°

brix糖化液按每kg糖度26

°

brix糖化液加入0.4kg40

°

brix糖化液的比例加入。

19.步骤(c)中,活性干酵母的活化方法为:向活性干酵母中加入10倍于活性干酵母质量的浓度为5wt%的蔗糖水,在37℃下活化20min。

20.本发明的有益效果是:

21.1.提高了酿酒企业附加值,酒厂每处理1吨原料米便可同时生产约1吨高营养、高膳食纤维多肽饮料,可作为早餐牛奶替代品,或者糖尿病和肥胖症患者的补餐饮料;

22.2.提高了酿酒原料的利用率,解决了传统浸米作业损失7%原料米的严重问题;

23.3.酿造的黄酒口味更佳清爽甘美,酒色清澈透明,极具光泽感;

24.4.生产过程不产生高污染米浆废水,减少了废水处理成本,对环境友好。

附图说明

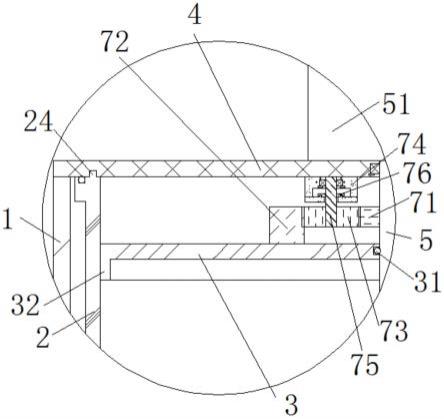

25.图1为本发明发酵罐的结构图;

26.图2为图1中a处的放大图;

27.图3为本发明发酵罐内盖的仰视图;

28.图4为本发明发酵罐筒部的俯视图。

29.图中:机架1、连扳11、外接管12、筒部2、台阶环21、缺口22、出料管23、滑轨结构24、内盖3、滚珠31、卡齿32、进料口33、外盖4、进料管41、第一桨5、电机51、第二桨6、传动机构7、第一齿轮71、齿轮环72、第二齿轮73、安装架74、转轴75、凸环部76、支架8、伞齿轮结构9、a伞齿轮91、b伞齿轮92。

具体实施方式

30.下面结合附图和具体实施方式对本发明作进一步描述:

31.实施例1

32.一种大米蛋白饮料及清爽型黄酒的制作方法,包括以下步骤:

33.(a)交联:将含大米谷物经过筛、浸泡、蒸煮后冷却,加入谷氨酰胺转氨酶溶液,于45℃下保温1-6h,使谷物蛋白发生交联,以减少可溶性蛋白进入后续糖化液的量;该步骤

中,保留浸泡后浸米水,待用;

34.按含大米谷物质量100%计,所述含大米谷物包括70-80wt%的大米,余量为高粱、小米、黄米任意比的混合物;大米为粳米、籼米、糯米中的任意一种或多种。过筛的作用为除尘、去除杂质。

35.浸泡时,按每kg含大米谷物喷淋0.4kg酿造用水浸泡1-2h,保证酿造用水的充分吸收。蒸煮时要确保米粒半透明、无夹心,蒸煮后冷却至45℃。

36.谷氨酰胺转氨酶溶液中谷氨酰胺转氨酶、溶剂与原料含大米谷物的用量比为(0.25-5)g:1kg:1kg;溶剂为酿造用水。

37.(b)糖化:交联结束,加入糖化酶、液化酶、食用乳酸复合溶液充分搅拌,在60℃条件下,酶解1~6小时。复合溶液中糖化酶、液化酶、食用乳酸、溶剂与原料含大米谷物的用量比为(0.1-5)g:(0.1-5)g:(1-3)g:200ml:1kg。溶剂为酿造用水。

38.将完成糖化的含大米谷物进行压榨、过滤,分别收集残渣和糖化液,控制糖化液糖度为40

°

brix;该步骤中,所得残渣可加等量水均匀搅拌后进行二次压榨,之后残渣用于制作大米蛋白饮料,二次压榨所得滤液单独收集并在酿造黄酒时用于调节糖度,该滤液糖度约15

°

brix。

39.(c)将280-350g残渣、650-750ml浸米水与0.3-0.6g结冷胶、0.3-0.6g琼脂、0.8-1.2g单甘脂、0.2-0.4g苯甲酸钠、0.2-0.4g山梨酸钾、0.05-0.1g食用香精、1-20g甜味剂混合均匀,经胶体磨研磨、200目过滤、25mpa下高压均质、灌装、120℃杀菌处理,制得大米蛋白饮料;

40.将所得一部分糖化液糖度调整至26

°

brix,其余部分保持糖度40

°

brix;将糖度为26

°

brix的糖化液送入发酵罐中并投入经活化的活性干酵母(按每kg糖度26

°

brix的糖化液加入0.2g活性干酵母的比例加入)进行发酵,待发酵过程进入主发酵阶段(加入酵母6~12小时后进入主发酵阶段)的第三天,补入糖度为40

°

brix的糖化液(按每kg糖度26

°

brix糖化液加入0.4kg 40

°

brix糖化液的比例加入),继续发酵1周,然后将所得发酵醪泵入另一发酵罐中后发酵3~4周,经过滤、煎酒、装坛、陈酿,制得清爽型黄酒。活性干酵母的活化方法为:向活性干酵母中加入10倍于活性干酵母质量的浓度为5wt%的蔗糖水,在37℃下活化20min。

41.实施例2-15

42.按实施例1的方法制备大米蛋白饮料及清爽型黄酒,各实施例交联、糖化、大米蛋白饮料的原料配比如表1-2所示。

43.表1

[0044][0045]

表2

[0046][0047]

[0048]

经测试,实施例1-15所得大米蛋白饮料及清爽型黄酒性能指标如表3-4所示。

[0049]

表3

[0050][0051][0052]

表4

[0053][0054]

由表3-4可知,所制备产品均符合相应指标标准,传统黄酒的总酸通常在3.0~7.0,氧化钙g/l≤1,透明度、光泽感差,颜色为黄褐至深褐色之间,口味较为复杂,并存在上头严重问题,清爽型黄酒与传统黄酒相比具有明显优势。

[0055]

在黄酒发酵生产时,需要将原料均匀混合并在后续发酵过程中不定时进行调和,使得内部的酵母菌可以发酵的更加均匀。现有发酵装置虽然能够对原料进行简单的搅拌工作,但无法将多种原料进行充分均匀混合,且物料容易沉底,使得发酵不均匀,降低了后续黄酒发酵的效率,同时也降低了黄酒的产量,影响产率。

[0056]

如图1~图4所示,本发明实施例所用发酵罐包括机架1、罐体和设于罐体内的搅拌机构,所述罐体包括转动安装于机架1的筒部2、固定于筒部2内腔的内盖3、固定在机架1上的外盖4,所述外盖4封盖筒部2筒口并与筒部2转动连接,所述搅拌机构包括第一桨5和设于筒部2下部的至少两个第二桨6,至少两个第二桨6为圆周均布设置,所述第一桨5与第二桨6相互垂直设置,所述第一桨5水平周向转动的同时带动第二桨6在竖直面上周向转动,所述第一桨5水平周向转动的同时还通过传动机构7带动筒部2反向转动。第一桨5为纵向设置,所述第二桨6为横向设置。

[0057]

所述筒部2内固装有支架8,支架8上部为中空箱体且箱体通过连接杆与筒部2固连,所述第一桨5的轴部下端转动穿设安装于支架8(即安装于中空箱体部),所述第二桨6的轴转动穿设入支架8内腔,所述第一桨5轴部与第二桨6的轴部通过伞齿轮结构9传动连接。

所述第一桨5轴部下端固装有a伞齿轮91,所述第二桨6的轴上固装有b伞齿轮92,所述a伞齿轮91与b伞齿轮92相互啮合。

[0058]

所述传动机构7设于内盖3与外盖4之间。所述传动机构7包括固装在第一桨5轴部上端的第一齿轮71、固定在内盖3上的齿轮环72,所述第一齿轮71与齿轮环72内外同心设置,所述传动机构7还包括周向分布于第一齿轮71外圈的至少两个第二齿轮73,所述第二齿轮73同时与第一齿轮71、齿轮环72啮合。第一齿轮71、第二齿轮73、齿轮环72为内外圈分布。

[0059]

所述外盖4上固装有多个安装架74,安装架74为中空结构,多个所述安装架74圆周分布于第一桨5上周端外圈,所述安装架74内转动穿设有转轴75,所述转轴75与第二齿轮73一一对应固连。转轴75与第二齿轮73数量相同,转轴75上端转动连接至安装架74,第二齿轮73固定安装在转轴75下端。

[0060]

所述转轴75中部外壁凸起形成环状凸环部76,所述转轴75穿过安装架74下部、安装架74内腔后转动安装至安装架74上部,所述凸环部76置于安装架74内腔,且凸环部76与安装架74下部上下设置并周向滑动连接。

[0061]

所述第一桨5通过电机51驱动转动。所述第一桨5分别转动穿过外盖4、内盖3,所述第一桨5与外盖4通过轴承转动连接,所述第一桨5通过一圈滚珠31与内盖3周向转动连接。

[0062]

所述内盖3与筒部2内壁周向卡合设置。所述筒部2内壁凸起形成台阶环21,所述台阶环21上圆周分布有缺口22,所述内盖3下表面四周圆周分布有卡齿32,所述内盖3压接在台阶环21上且卡齿32卡入缺口22。通过该设置,使得台阶环21能够支撑内盖3,同时又能使第一桨5通过内盖3带动筒部2旋转。

[0063]

所述外盖4与筒部2上端通过滑轨结构24滑动连接,外盖4与筒部2上端还通过密封圈密封。

[0064]

所述外盖4上设有进料管41,所述内盖3上设有进料口33,所述进料管41与进料口33上下相对设置。

[0065]

所述筒部2底部中间处设有出料管23,所述机架1包括设于其底部的横向连扳11,所述出料管23转动穿过连扳11,所述连扳11下固装有外接管12,所述出料管23部分伸入外接管12内。

[0066]

在发酵时,电机51驱动第一桨5转动,同时第一桨5通过第一齿轮71、第二齿轮73带动齿轮环72转动进而再通过内盖3带动筒部2反向转动,同时第一桨5通过a伞齿轮91带动b伞齿轮92带动进而驱动第二桨6转动,该装置在原料加入过程及发酵过程中通过第一桨5与筒部2的相对周向转动及第二桨6的翻转实现原料初始搅拌及后续发酵过程中的快速、均匀混合。按实施例1的方法及传统发酵装置酿造黄酒,作为对比例,发现采用改进的发酵罐可以缩短10%的发酵时间,产量提高8.7%。

[0067]

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1