一种实现自动分选的滚筒式香榧剥皮装置的制作方法

1.本发明涉及农产品加工技术领域,具体涉及一种实现自动分选的滚筒式香榧剥皮装置。

背景技术:

2.目前香榧青果剥皮大部分是靠手工剥皮,手工剥皮效力低下,现在的人工成本高昂,造成整个成本链成本高。特别是当香榧青果收购价低迷时,收购价不抵人工剥皮工费,降低了果农的采收的积极性,使得香榧青果烂在田间地头,不利于香榧果业的持续发展。此外手工剥皮速度慢,有时收购量大时,也会因人手不足,致使香榧腐烂抛弃。

3.中国发明专利(cn202010939825.5)公开了一种具有筛分功能的香榧去皮装置,虽然能够将香榧果皮剥下,但是其剥皮是通过两个锋利的刀头完成,对于香榧果核具有较大的破坏,造成了较大的浪费。同时市面上有部分果农用机器剥皮,但现有的香榧剥皮机存在一个问题,靠冲击力将青皮啃掉,无序的冲击力会伤到香榧的西施眼,造成香榧在沤堆工序时腐败菌侵蚀香榧果仁,不光影响风味品质,还会产生有毒物质影响健康。香榧有一个特殊的结构,有一对西施眼,西施眼联通果仁内外,损伤了西施眼,腐败菌会侵入香榧果仁造成香榧果核变质。本发明解决了手工剥皮和现有的香榧剥皮机的上述缺点。本发明生产效率高,产量高,剥皮过程中不伤西施眼。并且也是静音生产,不产生噪音污染。

技术实现要素:

4.本发明的目的在于,提供一种实现自动分选的滚筒式香榧剥皮装置,以解决手工剥皮和现有的香榧剥皮机的问题。

5.为达成上述目的,本发明提供如下技术方案:一种实现自动分选的滚筒式香榧剥皮装置,包括机架和设于机架上的能够被驱动转动的主筒,所述主筒包括若干个沿周向设于外圈的剥皮仓;

6.所述剥皮仓内设有一对剥皮辊和一根翻动辊,所述的一对剥皮辊间隔平行设置且能够对向转动,所述翻动辊平行设置于两个剥皮辊的底部,所述剥皮仓的顶部设有对应一对剥皮辊中间区域的进料口;

7.所述主筒的上方设有进料仓,所述进料仓的底部设有与进料口匹配的进料仓出口;

8.所述主筒内设有集皮机构,用于收集并排出果皮;

9.所述剥皮仓的底部设有出料分选机构,用于果核和僵果的出料及分选。

10.作为优选,所述剥皮仓中,两个剥皮辊的端部分别设有相互啮合的齿轮,使得一对剥皮辊能够反向联动;翻动辊与其中一根剥皮辊通过齿轮传动。

11.作为优选,所述剥皮仓中,两个剥皮辊的端部齿轮半径不等。

12.作为优选,所述主筒的一侧设有能够被驱动转动的剥皮输入大齿轮,用于带动每个剥皮仓中的其中一个剥皮辊转动。

13.作为优选,每个剥皮仓中的其中一个剥皮辊端部设有离合器组件,所述离合器组件与剥皮输入大齿轮配合。

14.作为优选,所述离合器组件包括离合器定套、离合器齿轮以及离合器弹簧,所述离合器齿轮与剥皮输入大齿轮啮合,所述离合器定套套于剥皮辊的转轴上,所述离合器弹簧的压缩对应于离合器齿轮与剥皮辊的传动断开;

15.所述机架上固定设有主轴卡圈垫板,所述主轴卡圈垫板呈上部带有一段缺口的圆环形,当离合器组件经过主轴卡圈垫板时,离合器弹簧被压缩。

16.作为优选,所述主筒的相对下部设有圆弧段状的卸核控制齿轮,所述卸核控制齿轮与剥皮仓中的其中一个剥皮辊的端部齿轮匹配;剥皮仓经过卸核控制齿轮时,剥皮辊反向向外转动。

17.作为优选,所述集皮机构包括沿主筒轴向设置且顶部开口的的集皮筒、设置于集皮筒两翼的集皮斗、设置于集皮筒内的出皮搅龙以及设置于集皮筒末端底部的出皮斗;所述出皮搅龙呈螺旋状,出皮搅龙的外缘尺寸与集皮筒匹配,出皮搅龙能够被驱动转动。

18.作为优选,所述集皮斗的上方设有若干带皮辊,所述带皮辊与翻动辊间隙配合。

19.作为优选,所述出料分选机构包括间隔设置的一对分选辊,所述分选辊倾斜设置,分选辊的转动方向为同步向内侧转动。

20.本发明与现有技术相对比,其有益效果在于:

21.1.本发明运用机械代替手工,大大了提高了香榧剥皮的工作效率。

22.2.本设备在剥皮过程中,香榧果核随着翻动辊不停翻动,在剥除青皮的同时,保护西施眼不被破坏。

23.3.分选装置能够自动分拣剥皮完成的香榧果核和未剥皮的僵果。

24.4.本设备工作效率高,产生的噪音较小,适合24小时不间断作业。

附图说明

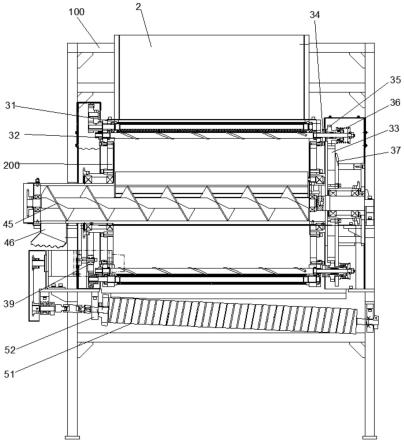

25.图1是本发明的正面总体结构示意图。

26.图2是本发明的右侧结构示意图。

27.图3是本发明的左侧结构示意图。

28.图4是本发明的剥皮原理示意图。

29.图5是本发明中离合器组件的结构示意图。

30.图6是本发明中主轴卡圈垫板的结构示意图。

31.图7是本发明中集皮机构的结构示意图。

32.图中:100、机架;200、主筒;300、主筒电机;

33.1、香榧青果;

34.2、进料仓;21、进料挡板;

35.3、剥皮仓;31、剥皮辊;32、翻动辊;33、剥皮输入大齿轮;34、离合器定套;35、离合器齿轮;36、离合器弹簧;37、主轴卡圈垫板;38、压板;39、卸核控制齿轮;310、剥皮电机;

36.4、集皮机构;41、带皮辊;42、鼓风机;43、集皮斗;44、集皮筒;45、出皮搅龙;46、出皮斗;47、集皮电机;

37.5、出料分选机构;51、分选辊;52、分选齿轮;53、分选电机。

具体实施方式

38.为了使本发明的目的、技术方案及优点更加清楚明白,下面通过实施例对本发明作进一步具体的说明。

39.实施例:一种实现自动分选的滚筒式香榧剥皮装置,如图1-7所示,包括机架100,机架100上从上到下依次设有进料仓2、主筒200、出料分选机构5,主筒200的外圈均布有若干剥皮仓3,主筒200内在剥皮仓的相对内圈设有集皮机构4。主筒200通过主筒电机300带动其整体旋转,主筒200旋转时,进料仓2将香榧青果1送至剥皮仓3内进行剥皮,果皮掉落至主筒内圈通过集皮机构4予以收集并排出,僵果和剥皮完成的果核被输送至出料分选机构5予以分选。

40.剥皮仓3整体呈条状,沿主筒200轴向布置,内部沿长度方向设有一对剥皮辊31和一根翻动辊32,一对剥皮辊31间隔设置,间距大于果核尺寸且小于香榧青果的尺寸,两个剥皮辊31逆向向中间转动,当香榧青果1进入两个剥皮辊31之间区域时,将被碾入两个剥皮辊31中间进行去皮,同时翻动辊32转动使香榧青果1连续翻转,从而将香榧青果1果皮剥除干净,同时还能避免卡机。剥皮仓3的顶部设有对应一对剥皮辊31中间区域的进料口,用于香榧青果1的进料,进料仓2包括两块进料挡板21,一块进料挡板竖直设置,另一块倾斜45

°

,两块进料挡板21形成上宽下窄的形状,并在底部形成进料仓出口,进料仓出口与进料口匹配,主筒200转动时,剥皮仓3的进料口能够依次地与进料仓出口进行对接,进料仓2引导香榧青果1落入剥皮仓3内;剥皮仓3的底部开口,便于剥除的果皮掉落至主筒内圈的集皮机构4。

41.本实施例中,剥皮辊31和翻动辊32的外周均设有齿型,其中剥皮辊31的齿为沿长度方向分布的直条型齿,而翻动辊32的齿呈螺旋状设于外周表面。剥皮辊31和翻动辊32的齿形、齿数及齿高视待剥皮的香榧青果1大小规格而定,剥皮辊31和翻动辊32的直径及长度视生产产能大小而定。当然,在本发明的其它实施例中,剥皮辊31和/或翻动辊32的外表面也可以不设齿型,而是采用高摩擦系数的光面或花纹。

42.本实施例中,剥皮仓3内的两个剥皮辊31和一个翻动辊32相互之间联动,从而使得仅驱动其中一个辊即可使它们同时转动。具体而言,两个剥皮辊31的转轴的左端部分别设有相互啮合的齿轮,使得一对剥皮辊31能够反向联动;翻动辊32与其中一根剥皮辊31的转轴的左端部也分别通过齿轮连接,使得剥皮辊31转动时也能够带动翻动辊32转动。此外,两个剥皮辊31的端部齿轮半径一大一小,可以使两个剥皮辊31在转动时存在转速差,通过转速差可以使香榧青果1在被碾压的同时被搓动,提升剥皮效果。

43.关于对剥皮辊31的驱动,本实施例采用离合式驱动,使剥皮仓在主筒200转动下经过不需要剥皮的区域时剥皮辊31及翻动辊32停止运转,以节约电力。

44.具体而言,主筒200的右侧设有剥皮输入大齿轮33,剥皮输入大齿轮33连接有一剥皮辊动力链轮,剥皮辊动力链轮通过剥皮电机310带动,从而带动剥皮输入大齿轮33转动。每个剥皮仓3中的其中一个剥皮辊31的转轴右端部设有牙钳式的离合器组件,离合器组件包括离合器定套34、离合器齿轮35以及离合器弹簧36,离合器定套34固定于剥皮辊31的转轴端部,离合器齿轮35活动套在外部并与剥皮输入大齿轮33啮合,离合器齿轮35的左端面与离合器定套34的右端面分别设有相互匹配的牙型,并且离合器齿轮35的移动对应于离合器弹簧36的形变。

45.具体而言,离合器弹簧36的左端连接于一块压板38,压板38通过轴承与离合器齿

轮35转动连接,压板38受外力时离合器弹簧36被压缩,同时带动离合器齿轮35脱离离合器定套34,此时离合器齿轮35转动时将不会带动剥皮辊34转动;而当压板38不受外力时,离合器齿轮35在离合器弹簧36的弹力作用下,与离合器定套34牙钳配合,此时离合器齿轮35转动时将带动剥皮辊31转动。

46.针对离合器的控制,本实施例在机架100上固定设置有与主筒200同轴的主轴卡圈垫板37,主轴卡圈垫板37呈上部带有一段缺口的圆环形,其内缘与离合器弹簧36左侧的压板38匹配,当压板38经过缺口段时,压板38不受力,离合器处于嵌合状态,也就是说,主轴卡圈垫板37的缺口段对应的就是剥皮区域,剥皮仓3经过剥皮区域时完成香榧青果1的果皮剥除;当压板38经过非缺口段时,主轴卡圈垫板37的内缘将抵住压板38使离合器弹簧36收缩,此时离合器处于脱离状态,在此过程中剥皮辊31及翻动辊32停止运转,节约电力。

47.本实施例中,缺口位于主轴卡圈垫板37的正上部90

°‑

120

°

范围内,该角度即为剥皮区域,在其他区域剥皮辊31停止运转。

48.本实施例中,主轴卡圈垫板37靠近缺口的两端分别设有过渡斜面,以便于压板38顺利滑入。

49.香榧青果1在剥皮区域完成剥皮后,果核可能被卡在一对剥皮辊31之间,即使剥皮辊31停转后,果核可能也不能顺利脱落完成出料,因此本实施例在主筒200左侧的相对下部设有圆弧段状的卸核控制齿轮39,其圆心与主筒200轴心一致,卸核控制齿轮39与剥皮仓3中的其中一个剥皮辊31的端部齿轮匹配,当任一剥皮仓3随主筒200转动至卸核控制齿轮39所在区域时,该剥皮仓3的其中一个剥皮辊31的端部齿轮将与卸核控制齿轮39啮合,从而实现剥皮辊31的反向转动,使果核顺利脱落进行出料。

50.本实施例中,卸核控制齿轮39的较高一端不高于主筒200的轴心高度,对应卸核区域的角度不大于90

°

。

51.集皮机构4包括沿主筒200轴向设置且顶部开口的的集皮筒44、设置于集皮筒44两翼的集皮斗43、设置于集皮筒44内的出皮搅龙45以及设置于集皮筒44末端底部的出皮斗46;出皮搅龙45呈螺旋状,通过集皮电机47驱动,其外缘尺寸与集皮筒44匹配。剥除的果皮掉落至集皮斗43进而进入集皮筒44,通过出皮搅龙45的螺旋式旋转,将果皮输送至出皮斗46处,进而排出设备。

52.本实施例中,由于剥皮过程中可能有部分果皮与设备粘连,因此在集皮斗43的上方设有若干带皮辊41,带皮辊41与翻动辊32间隙配合,主筒200转动时通过带皮辊41将粘结在翻动辊32的果皮卷入集皮仓内;并在集皮斗43的两侧分别设置鼓风机42,通过鼓风机42将较碎的果皮吹入集皮筒44内,避免果皮堆积。

53.出料分选机构5位于主筒200下方,包括一对间隔设置的分选辊51,两个分选辊51的端部分别设有相互啮合的分选齿轮52,该两个分选齿轮52大小相同,保证分选辊51相向转动。分选辊51倾斜设置,两个分选辊51的间隙为20-50mm,具体使香榧果核尺寸规格而定,保证间隙大于果核的尺寸而小于僵果的尺寸,从而使完成剥皮的果核能够穿过分选辊51之间的间隙落入下方进行收集,而将未剥出皮的僵果阻在分选辊51上方,顺着分选辊51的斜度滑向低侧,从分选辊51的端部落向下方进行收集。

54.本实施例中,其中一个分选辊51的端部连接有万向节,万向节的另一端连接有带轮,带轮通过分选电机53带动。

55.本实施例中,分选辊51的转动方向为向内侧转动,便于果核穿过分选辊;分选辊51上的螺旋形纹路的方向为在上述的转动方向下,能够起到推动僵果作用的方向。

56.本发明在具体实施时,其剥皮方法如下:

57.第一步,打开主筒电机300、剥皮电机310、集皮电机47、分选电机53,并对设备运行状况进行检查,确保正常运行后进行下一步操作。

58.第二步,将香榧青果1放入进料仓2,根据设备的旋转速度及设备的大小确定投放香榧青果的数量。

59.第三步,香榧青果进入剥皮仓。

60.(1)主筒200转动时,香榧青果1经过进料仓2进入剥皮仓3后落到两个剥皮辊31之间,将香榧青果1紧紧卡住。

61.(2)剥皮仓3在剥皮区域内转动的过程中,两个剥皮辊31同时向内侧转动,使香榧果核与果皮分离,由于果皮为纤维状结构,脱出来的果皮较为完整,通过下方的翻动辊32将果皮带出,掉入内部集皮斗。

62.(3)剥皮仓3在离开剥皮区域后,剥皮辊31和翻动辊32停止转动。

63.(4)剥皮仓3旋转至主筒200下部时,卸核控制齿轮39控制剥皮辊31反向转动,使果核脱落。

64.香榧青果1经上述过程完成脱皮,香榧青果1被剥皮辊31和翻动辊32夹持,不会大角度摆动,靠剥皮辊31剥去青果外皮,没有冲击力,对西施眼不会造成损伤,进而影响风味。当香榧果核运转至底部时,香榧果核在重力作用和剥皮辊31向外转动下自动下落。果皮经剥皮仓底部调入集皮斗43被收集。

65.第四步,香榧果核与未剥皮的僵果下落并被引导后落入分选辊51之间,香榧果核穿过两个分选辊51之间的间隙,完成香榧果核的收集;未剥皮的僵果落在分选辊51之上,随着分选辊51运转被运送至分选辊51低侧进行收集。

66.第五步,将剥好的香榧果核进行收集,进行下一道工序;将分选出未剥皮的僵果进行二次催熟,待其成熟后重复以上操作;对香榧青果果皮进行及时清理,确保出皮搅龙45及出皮斗46内部畅通。

67.第六步,待完成香榧剥皮工作后,主筒电机300、剥皮电机310、集皮电机47、分选电机53继续空转3-5分钟,将机器内部香榧果核、未剥皮的僵果及香榧青果果皮排净。

68.第九步,关闭所有电机,切断电源,完成香榧青果剥皮工作。

69.上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1