一种开酥馅料专用的粉末油脂及制备方法与流程

1.本发明属于烘培领域,具体涉及一种油脂,特别是涉及一种开酥馅料专用的粉末油脂及制备方法。

背景技术:

2.随着人口的增长和经济的发展,人们对高品质植物油的需求因其在健康保护和疾病预防方面的重要作用而显著增加。松籽油中不饱和脂肪酸的含量较高,同时富含功能性活性物质,对人体健康十分有益。除此之外,作为开酥馅料油脂,由于其优秀的乳化效果,能够让馅料加工更加简单快捷。然而,正是因为松籽油富含不饱和脂肪酸,在储存期间极其容易受外界影响而发生氧化分解反应,产生刺激性气味,从而导致松籽油变质,严重影响松籽油的保质期和产品质量。因此,研究人员利用微胶囊技术将松籽油包裹在壁材里制成粉末油脂。与单一壁材相比,复合壁材可以互补单一壁材的缺点,比如蛋白质胶粒易聚集、且能被消化系统中的蛋白酶水解,碳水化合物的界面特性较差。复合壁材可以提高微胶囊膜的致密性和微胶囊包埋效果。

3.基于此,本文利用大豆分离蛋白与麦芽糊精为壁材,通过对大豆分离蛋白的改性,提高粉末油脂在喷雾干燥过程中的包埋率。此外,在制备乳液的过程中给添加微量的木犀草素作为抗氧化剂,进一步提高油脂的抗氧化性的同时,与壁材发挥协同效果,进一步提升油脂的包埋率,达到延长油脂保质期的作用。

技术实现要素:

4.为于克服现有技术的不足,本发明的目的是提供一种开酥馅料专用的粉末油脂及制备方法,以解决上述技术背景中提出的问题。为实现上述目的,本发明通过一下技术方法来实现:

5.s1、改性大豆分离蛋白的制备:精确称取0.05gβ-甘露聚糖酶定容至500-1000ml,得酶液ⅰ,按照酶液ⅰ∶水=1∶9比例量取酶液ⅰ和蒸馏水配制酶液ⅱ,将一定量的大豆分离蛋白加入到酶液ⅱ中,40℃下酶解1-3h,取出立即在沸水中灭酶10min,冷却,冷冻干燥得改性大豆分离蛋白;

6.s2、将100g花生壳加入粉碎机粉碎,称取10g花生壳粉末加入圆底烧瓶,按照1:12的料液比添加120ml 75%乙醇,控制温度为50-90℃,连续提取1-3h,萃取完成后,浓缩提取液为膏状,加入2l蒸馏水超声洗涤1h,静置后取沉淀置于烘箱干燥,得到木犀草素;

7.s3、采用索氏抽提法提取松籽油:称取50g(粉碎过孔径180μm筛)松籽粉末,置于索氏抽提器中,用500ml正己烷在70-110℃条件下萃取6h,在50℃时用旋转蒸发仪除去正己烷,得到松籽油;

8.s4、将改性大豆分离蛋白和麦芽糊精以一定质量比均匀混合,在20-70℃下溶解于水中,制备了壁材水相分散体,然后将分散体放置4℃过夜,使其充分水化;

9.s5、将松籽油、卵磷脂和木犀草素按照一定质量比例加入壁材溶液中,采用高剪切

乳化分散机将乳液样品以12000-16000r/min处理5min,得到初乳液;

10.s6、以1l/min的喂料速度高压均质3次,最后喷雾干燥,喷雾干燥条件为:进风温度120-180℃,出风温度95℃,蠕动泵转速25r/min。

11.优选地:所述s1中β-甘露聚糖酶定容至800ml,酶解时间为2h。

12.优选地:所述s2中控制温度为70℃。

13.优选地:所述s3中萃取温度为90℃。

14.优选地:所述s6中进风温度为160℃。

15.区别于一般的开酥馅料油脂,本发明利用大豆分离蛋白与麦芽糊精为壁材,通过对大豆分离蛋白的改性,提高粉末油脂在喷雾干燥过程中的包埋率,避免了油脂受到光照和空气等不利因素的影响。此外,在制备乳液的过程中给添加微量的木犀草素作为抗氧化剂,共同提升粉末油脂的抗氧化性,从而达到延长油脂保质期的目的。

附图说明

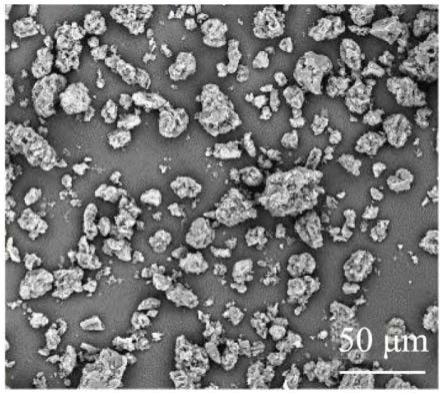

16.图1为本发明实施例1中制备的粉末油脂扫描图。

17.图2为本发明对比例1中制备的粉末油脂扫描图。

18.图3为本发明对比例2中制备的粉末油脂扫描图。

19.图4为本发明实施例1-3和对比例1-3中制备的粉末油脂的包埋率。

20.图5为本发明施例1-3和对比例3中制备的粉末油脂的包埋率。

具体实施方式

21.s1、改性大豆分离蛋白的制备:精确称取0.05gβ-甘露聚糖酶定容至500-1000ml,得酶液ⅰ,按照酶液ⅰ∶水=1∶9比例量取酶液ⅰ和蒸馏水配制酶液ⅱ,将一定量的大豆分离蛋白加入到酶液ⅱ中,40℃下酶解1-3h,取出立即在沸水中灭酶10min,冷却,冷冻干燥得改性大豆分离蛋白;

22.s2、将100g花生壳加入粉碎机粉碎,称取10g花生壳粉末加入圆底烧瓶,按照1:12的料液比添加120ml 75%乙醇,控制温度为50-90℃,连续提取1-3h,萃取完成后,浓缩提取液为膏状,加入2l蒸馏水超声洗涤1h,静置后取沉淀置于烘箱干燥,得到木犀草素;

23.s3、采用索氏抽提法提取松籽油:称取50g(粉碎过孔径180μm筛)松籽粉末,置于索氏抽提器中,用500ml正己烷在70-110℃条件下萃取6h,在50℃时用旋转蒸发仪除去正己烷,得到松籽油;

24.s4、将改性大豆分离蛋白和麦芽糊精以一定质量比均匀混合,在20-70℃下溶解于水中,制备了壁材水相分散体,然后将分散体放置4℃过夜,使其充分水化;

25.s5、将松籽油、卵磷脂和木犀草素按照一定质量比例加入壁材溶液中,采用高剪切乳化分散机将乳液样品以12000-16000r/min处理5min,得到初乳液;

26.s6、以1l/min的喂料速度高压均质3次,最后喷雾干燥,喷雾干燥条件为:进风温度120-180℃,出风温度95℃,蠕动泵转速25r/min。

27.以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离

本发明的精神下进行各种修饰或改变。需说明的是,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。

28.实施例1(蛋白+碳水,形貌图片)

29.s1、采用索氏抽提法提取松籽油:称取50g(粉碎过孔径180μm筛)松籽粉末,置于索氏抽提器中,用500ml正己烷在90℃条件下萃取6h,在50℃时用旋转蒸发仪除去正己烷,得到松籽油;

30.s2、将大豆分离蛋白和麦芽糊精以1:2均匀混合,在50℃下溶解于水中,制备了壁材水相分散体,然后将分散体放置4℃过夜,使其充分水化;

31.s3、将松籽油、卵磷脂按照25%、1.5%加入壁材溶液中,采用高剪切乳化分散机将乳液样品以14000r/min处理5min,得到初乳液;

32.s4、以1l/min的喂料速度高压均质3次,最后喷雾干燥,喷雾干燥条件为:进风温度160℃,出风温度95℃,蠕动泵转速25r/min。

33.对比例1、在s2步骤中除了不加大豆分离蛋白,其余参数与实施例1相同。

34.对比例2、在s2步骤中除了不加麦芽糊精,其余参数与实施例1相同。

35.图1、2和3为本发明实施例1、对比例1和对比例2中制备的粉末油脂扫描图。由图可以看出,实施例1中粉末油脂颗粒尺寸相对于对比例1和对比例2的较小,且没有发生团聚现象。表明大豆分离蛋白和麦芽糊精作为单独的壁材,容易在制备的过程中发生团聚现象。相对于单一壁材,复合壁材能够互补单一壁材的缺点,使制备的粉末油脂具有更好的分散性。

36.实施例2(改性蛋白+碳水,包埋率)

37.s1、改性大豆分离蛋白的制备:精确称取0.05gβ-甘露聚糖酶定容至800ml,得酶液ⅰ,按照酶液ⅰ∶水=1∶9比例量取酶液ⅰ和蒸馏水配制酶液ⅱ,将一定量的大豆分离蛋白加入到酶液ⅱ中,40℃下酶解2h,取出立即在沸水中灭酶10min,冷却,冷冻干燥得改性大豆分离蛋白;

38.s2、采用索氏抽提法提取松籽油:称取50g(粉碎过孔径180μm筛)松籽粉末,置于索氏抽提器中,用500ml正己烷在90℃条件下萃取6h,在50℃时用旋转蒸发仪除去正己烷,得到松籽油;

39.s3、将改性大豆分离蛋白和麦芽糊精以1:2均匀混合,在50℃下溶解于水中,制备了壁材水相分散体,然后将分散体放置4℃过夜,使其充分水化;

40.s4、将松籽油、卵磷脂按照25%、1.5%加入壁材溶液中,采用高剪切乳化分散机将乳液样品以14000r/min处理5min,得到初乳液;

41.s5、以1l/min的喂料速度高压均质3次,最后喷雾干燥,喷雾干燥条件为:进风温度160℃,出风温度95℃,蠕动泵转速25r/min。

42.图4为本发明实施例1-3和对比例1-3中制备的粉末油脂的包埋率,从图可以看出,单一壁材对于油脂的包埋率较低,不适合工业生产的需求。由大豆分离蛋白和麦芽糊精组成的复合壁材,其包埋率得到一定提高,这得益于复合壁材之间能够互补单一壁材容易团聚的缺点,发挥一定的协同效果。在大豆分离蛋白经过改性之后,包埋率进一步得到提升。猜测是因为大豆分离蛋白经过改性之后,粘度得到提高,这有利于微胶囊喷雾干燥造粒。

43.实施例3(改性蛋白+碳水+木犀草素,包埋率,抗氧化性)

44.s1、改性大豆分离蛋白的制备:精确称取0.05gβ-甘露聚糖酶定容至800ml,得酶

液ⅰ,按照酶液ⅰ∶水=1∶9比例量取酶液ⅰ和蒸馏水配制酶液ⅱ,将一定量的大豆分离蛋白加入到酶液ⅱ中,40℃下酶解2h,取出立即在沸水中灭酶10min,冷却,冷冻干燥得改性大豆分离蛋白;

45.s2、将100g花生壳加入粉碎机粉碎,称取10g花生壳粉末加入圆底烧瓶,按照1:12的料液比添加120ml 75%乙醇,控制温度为70℃,连续提取2h,萃取完成后,浓缩提取液为膏状,加入2l蒸馏水超声洗涤1h,静置后取沉淀置于烘箱干燥,得到木犀草素;

46.s3、采用索氏抽提法提取松籽油:称取50g(粉碎过孔径180μm筛)松籽粉末,置于索氏抽提器中,用500ml正己烷在90℃条件下萃取6h,在50℃时用旋转蒸发仪除去正己烷,得到松籽油;

47.s4、将改性大豆分离蛋白和麦芽糊精以1:2均匀混合,在50℃下溶解于水中,制备了壁材水相分散体,然后将分散体放置4℃过夜,使其充分水化;

48.s5、将松籽油、卵磷脂和木犀草素按照25%、1.5%和0.012%加入壁材溶液中,采用高剪切乳化分散机将乳液样品以14000r/min处理5min,得到初乳液;

49.s6、以1l/min的喂料速度高压均质3次,最后喷雾干燥,喷雾干燥条件为:进风温度160℃,出风温度95℃,蠕动泵转速25r/min。

50.对比例3

51.s1、将100g花生壳加入粉碎机粉碎,称取10g花生壳粉末加入圆底烧瓶,按照1:12的料液比添加120ml 75%乙醇,控制温度为70℃,连续提取2h,萃取完成后,浓缩提取液为膏状,加入2l蒸馏水超声洗涤1h,静置后取沉淀置于烘箱干燥,得到木犀草素;

52.s2、采用索氏抽提法提取松籽油:称取50g(粉碎过孔径180μm筛)松籽粉末,置于索氏抽提器中,用500ml正己烷在90℃条件下萃取6h,在50℃时用旋转蒸发仪除去正己烷,得到松籽油;

53.s3、将大豆分离蛋白和麦芽糊精以1:2均匀混合,在50℃下溶解于水中,制备了壁材水相分散体,然后将分散体放置4℃过夜,使其充分水化;

54.s4、将松籽油、卵磷脂和木犀草素按照25%、1.5%和0.012%加入壁材溶液中,采用高剪切乳化分散机将乳液样品以14000r/min处理5min,得到初乳液;

55.s5、以1l/min的喂料速度高压均质3次,最后喷雾干燥,喷雾干燥条件为:进风温度160℃,出风温度95℃,蠕动泵转速25r/min。

56.图5及表1是本发明实施例1-3以及对比例1制备的粉末油脂的抗氧化测试。分析可知,在木犀草素作为抗氧化剂加入之后,粉末油脂的抗氧化性普遍的到提升,差异具有统计学意义。但是,相对于对比例3中的提升效果,实施例3中的抗氧化性提升更为明显。我们猜测木犀草素由于其独特的官能团结构,进一步促进改性大豆分离蛋白与麦芽糊精作为壁材对于油脂的包埋,从而提升了粉末油脂的抗氧化性。

57.表1是本发明实施例1-3以及对比例1制备的粉末油脂的氧化稳定性(pov值)

58.时间(天)实施例1实施例2对比例3实施例300.250.260.250.2440.460.430.410.3580.610.460.470.42120.920.630.650.48

161.560.810.780.51202.641.450.910.56244.812.061.080.63287.942.791.560.723211.54.262.640.833616.87.814.360.964021.911.237.561.78

59.综上,本发明制备的粉末油脂以改性大豆分离蛋白和麦芽糊精作为壁材,利用微胶囊技术对油脂进行包覆,从而避免了油脂接触空气、光照等不利因素。同时,木犀草素作为抗氧化剂的加入,除了提升油脂本身的抗氧化性以外,还能与改性大豆分离蛋白发挥协同作用,促进粉末油脂的包埋率,进一步提升粉末油脂的抗氧化性,以达到延长保质期的目的。

60.以上所述实施例仅表达了本发明的具体实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明保护范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,其他任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1