一种配方型多功能液奶生产方法与流程

1.本发明涉及乳制品生产技术领域,尤其涉及一种配方型多功能液奶生产方法。

背景技术:

2.常规生产的液奶分为巴氏杀菌乳和灭菌乳。其中巴氏杀菌乳的生产过程为:原料乳验收-净乳-冷藏-标准化-均值-巴氏杀菌-冷却-灌装-冷藏。而灭菌乳的生产过程为原料乳验收-净乳-冷藏-标准化-预热-均值-超高温瞬时灭菌(或杀菌)-冷却-灌装-成品储存。在此基础上若要根据不同消费者需求,生产不同配方的配方奶,诸如脱脂奶需要添加脱脂奶巴氏、脱脂奶分离机;低乳糖或无乳糖牛奶则需要添加乳糖酶分解乳糖;高蛋白牛奶则需要添加闪蒸系统或反渗透浓缩系统。针对不同配方产品,需要建设不同的生产线,造成设备重复采购,占用厂房空间较大,生产成本较高等诸多问题。

技术实现要素:

3.本发明的目的在于提供一种配方型多功能液奶生产方法,其能够实现在一条产线上调配多种不同功能的配方奶,切换灵活方便,利于设备的精简和生产成本的控制。

4.为达到上述目的,本发明公开了一种配方型多功能液奶生产方法,其包括以下步骤:

5.s1:对原料乳进行脱脂,得到脱脂奶和脂肪标准液。

6.s2:对脱脂奶进行透析处理,得到蛋白标准液和第一透析液。

7.s3:对第一透析液进行透析处理,得到乳糖标准液和第二透析液。

8.s4:对第二透析液进行反渗透净化处理,得到总固标准液和回收水;其中,所述总固标准液为包含矿物质的水溶液。

9.s5:根据配方比例将脂肪标准液、蛋白标准液、乳糖标准液、总固标准液和回收水混合得到需求的配方奶。

10.优选地,步骤s1通过脱脂分离机实现。

11.优选地,步骤s2中,通过微滤膜或超滤膜对脱脂奶进行透析处理,其中,超滤膜的分离分子量为10000~200000道尔顿,脱脂奶在1~10bar的压力下通过超滤膜。

12.优选地,步骤s3中,通过纳滤膜对第一透析液进行透析处理,其中,纳滤膜的截留分子量为100~800道尔顿,第一透析液在10~40bar的压力下通过纳滤膜。

13.优选地,步骤s4中,通过反渗透膜对第二透析液进行反渗透净化处理,其中,反渗透膜的截留分子量不大于100道尔顿,第二透析液在10~40bar的压力下通过反渗透膜。

14.优选地,所述蛋白标准液中蛋白的含量不小于15%;所述乳糖标准液中乳糖的含量不小于20%。

15.优选地,还包括步骤s0,其为将原料乳进行杀菌处理;步骤s0在步骤s1之前执行,或者步骤s0与步骤s1同步进行。

16.或者,还包括步骤s11,其为将脱脂奶进行杀菌处理。

17.优选地,步骤s0和步骤s11均采用巴氏杀菌法,其中,加热温度在50℃以上,加热时间为30~40min。

18.优选地,还包括步骤s6,其为将得到的配方奶进行巴氏杀菌处理,然后进行灌装;其中,巴氏杀菌处理的加热温度在50℃以上,加热时间为30~40min。

19.优选地,步骤s1中的得到的脂肪标准液经巴氏杀菌处理后才运用到步骤s5中进行配方奶的调配,其中,巴氏杀菌处理的加热温度为95~110℃,加热时间为30~40min。

20.本发明具有以下有益效果:

21.本发明通过对原料乳进行脱脂和多次透析,从而将原料乳分解为蛋白标准液、脂肪标准液、乳糖标准液、总固标准液(矿物质)和回收水备用,然后根据配方定量投入蛋白标准液、脂肪标准液、乳糖标准液、总固标准液(矿物质)和回收水,从而可以快速方便地得到不同功能的配方奶,配方奶在最后一步混合而成,在切换时只需要清洗相应的混合容器即可,切换灵活方便。本发明实现了在一条产线上调配多种不同功能的配方奶,相比于现有每一配方奶对应一条生产线的加工方式,本发明可以有效节省设备冗余,利于设备的精简和生产成本的控制,而且占用空间更小,利于集中化管理。

附图说明

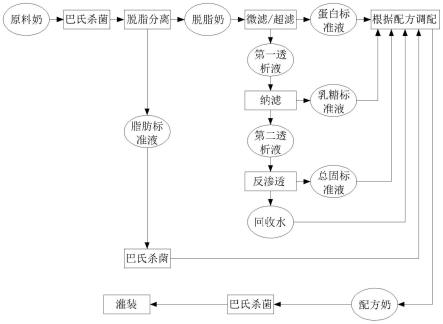

22.图1为实施例一的原理框图。

23.图2为实施例二的原理框图。

具体实施方式

24.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。

25.实施例一:

26.如图1所示,本发明公开了一种配方型多功能液奶生产方法,其包括以下步骤:

27.s0:对原料乳进行巴氏杀菌处理,杀菌处理过程中,加热温度在50℃以上,加热时间为30~40min。从原料乳加工之初即进行杀菌处理,保证后续加工奶源的卫生性,同时避免细菌等残留于设备或管道。

28.s1:通过脱脂分离机对杀菌过后的原料乳进行脱脂,得到脱脂奶和脂肪标准液。脂肪标准液可以暂时缓存在专用容器中备用。

29.s2:选用微滤膜或超滤膜对脱脂奶进行透析处理,优选超滤膜,透析处理得到蛋白标准液(超滤浓缩液)和第一透析液,蛋白标准液缓存在专用容器中备用。本步骤中,选用分离分子量为10000~200000道尔顿的超滤膜,脱脂奶在1~10bar的压力下通过超滤膜。本步骤中要求浓缩得到的蛋白标准液中,蛋白的含量不小于15%,以满足后续调配不同浓度的高蛋白配方奶调配。

30.s3:选用纳滤膜对第一透析液进行透析处理,得到乳糖标准液(纳滤浓缩液)和第二透析液。其中,纳滤膜的截留分子量为100~800道尔顿,第一透析液在10~40bar的压力下通过纳滤膜。本步骤中要求浓缩得到的乳糖标准液中,乳糖的含量不小于20%,正常情况下,通过上述纳滤膜的截留分子量的选择及压力的控制,得到的乳糖标准液中乳糖含量在21.98%左右。本步骤中,基本上可以将第一透析液中99%以上的乳糖截留,第二透析液中

乳糖含量极少。

31.s4:选用截留分子量不大于100道尔顿的反渗透膜对第二透析液进行反渗透净化处理,第二透析液在10~40bar的压力下通过反渗透膜,得到总固标准液(反渗透浓缩液)和回收水。其中,总固标准液为包含矿物质的水溶液,经过反渗透膜的透析处理,可以透析出近乎纯水的回收水,原料乳中的剔除蛋白、脂肪和乳糖以外的营养成分如矿物质:钙、钠等留存于总固标准液中。

32.s5:根据配方比例将脂肪标准液、蛋白标准液、乳糖标准液、总固标准液和回收水混合得到需求的配方奶。需要说明的是,脂肪标准液在混合前先行杀菌,同样采用巴氏杀菌法杀菌,加热温度控制在95~110℃,加热时间为30~40min。因为脂肪标准液先于其他标准液得到,搁置时间相对较久,而且脂肪是易凝固的,脂肪的性质也更稳定,不会像蛋白一样高温变质,故采用更高的温度进行杀菌,还可以防止脂肪的凝固,利于输送和配方奶混合均匀。

33.s6:将得到的配方奶进行巴氏杀菌处理,然后进行灌装。其中,巴氏杀菌处理的加热温度在50℃以上,加热时间为30~40min。

34.实施例二:

35.本实施例与实施例一的区别在于,去除了步骤s0,原料乳直接先进行脱脂,得到的脱脂奶先进行巴氏杀菌(即步骤s11),杀菌后的脱脂奶再进入到步骤s2进行处理。步骤s11中,加热温度在50℃以上,加热时间为30~40min。

36.以下,通过调配三种不同的配方奶进行说明,三种配方奶分别为高蛋白配方奶、无乳糖配方奶和高蛋白酸奶。原料奶经上述步骤得到的脂肪标准液、蛋白标准液、乳糖标准液和总固标准液中各成分的含量见表1和表2。高蛋白配方奶和无乳糖配方奶的成分要求、以及脂肪标准液、蛋白标准液、乳糖标准液和总固标准液的混合比例见表1所示。高蛋白酸奶的成分要求、以及脂肪标准液、蛋白标准液、乳糖标准液和总固标准液的混合比例见表2所示。

37.表1

[0038][0039][0040]

表2

[0041][0042]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1