一种利用富硒油菜薹粉制备功能脂质微囊粉的方法及应用

1.本发明属于功能食品加工技术领域,更具体地说是涉及一种利用富硒油菜薹粉制备功能脂质微囊粉的方法及应用。

背景技术:

2.功能脂质是一类具有降血脂、降血压、抗血栓等特殊生理功能油脂的统称。其中ω-3多不饱和脂肪酸主要包括α-亚麻酸、epa和dha,是重要的脂质营养素,广泛存在于植物、鱼类及藻类生物中,能有效促进人体生长发育,具有抗炎、抗癌、预防心脑血管疾病、防治糖尿病和降血脂等重要的生理功能。中链甘油三酯由于其高能、易吸收、供能迅速,可降低脂肪积累,提高葡萄糖耐受性和胰岛素敏感性等优点,在食品、药品及农业上具有极大的应用前景。然而,功能脂质不溶于水,在应用时不易均匀一致地添加到各类食品中,同时多不饱和脂肪酸在光照、水分、温度和氧气作用下易快速氧化,而导致有毒化合物的形成。目前功能脂质的摄入形式主要以食用油等饮食方式为主,吸收利用率较低,无法有效地发挥功能特性。

3.微胶囊化技术通过制备水包油型乳液、利用微胶囊壁材将具有挥发性、敏感性的微胶囊芯材包封成微小粒子的技术,实现对功能性成分的靶向传送和释放。因此将功能脂质进行微胶囊化,使液态功能脂质转变成粉末状,对实现功能脂质的现代工业化生产具有重要意义。目前微胶囊化技术研究主要集中于功能性壁材的开发,但壁材在制备微囊粉的包埋上仍有不足之处,如理化稳定性不足、营养活性低等。

4.油菜薹作为冬季蔬菜,富含矿物质,深受国人喜爱,且富硒油菜薹粉富含硒元素、多酚、维生素c,具有一定的抗氧化作用,具有增强免疫力,防治糖尿病、肝病以及防癌抗癌等功效。目前我国关于对于富硒菜的加工仍停留于初级阶段,富硒油菜薹粉中水溶性与不可溶纤维物质成分复杂,极性整体偏大,在包埋功能脂质的应用上具有一定的局限性,对极性弱的脂质的界面吸附存在不足,此外未经处理的菜薹粉中乳化活性物质在水相的溶解释放可能受限,限制了其乳化包埋能力,整体应用存在一定技术难度。因此,如何提供一种稳定性高、功能活性好、可抗氧化的功能脂质微囊粉,成为了本领域技术人员亟需解决的问题。

技术实现要素:

5.有鉴于此,本发明将富硒油菜薹粉的酶法联合物理改性和微囊化技术,改变富硒油菜薹粉的结构,促进乳化活性物质的释放,得到了一种功能脂质微囊粉,扩大了功能脂质的应用范围,提高了富硒油菜薹粉的附加值。

6.为了实现上述目的,本发明采用如下技术方案:

7.一种利用富硒油菜薹粉制备功能脂质微囊粉的方法,包括以下步骤:

8.(1)将富硒油菜薹粉加入水中搅拌溶解,先进行磁控和温控超声处理,然后加入纤维素酶,在水浴下进行酶解处理,得到改性油菜薹粉溶液;

9.或在所得改性油菜薹粉溶液中,依次加入乳化剂、壁材、抗坏血酸钠,搅拌溶解,得到油菜薹粉复合水相溶液;

10.(2)将单双甘油酯和维生素e加入到功能脂质中,磁力搅拌并加热,使单双甘油酯溶解,得到油相;

11.(3)将步骤(2)所得油相加入到步骤(1)所得改性油菜薹粉溶液中,高速剪切、高压均质,得到乳液a;

12.或将步骤(2)所得油相加入到步骤(1)所得油菜薹粉复合水相溶液中,高速剪切、高压均质,得到乳液b;

13.(4)将步骤(3)所得乳液a进行冷冻干燥,得到改性油菜薹粉包埋的功能脂质微囊粉;

14.或将步骤(3)所得乳液b进行喷雾干燥,得到复合乳化剂包埋的功能脂质微囊粉。

15.优选地,步骤(1)中富硒油菜薹粉占改性油菜薹粉溶液质量的5-10%;富硒油菜薹粉的粒径为15-20μm。

16.优选地,制备改性油菜薹粉溶液的方法为:先在400-600w条件,以开1s/关1s超声4-8min,超声过程中保证溶液在45-60℃水浴中以500-700rpm磁力搅拌,然后加入占油菜薹粉干基质量5-10%的纤维素酶,在45-60℃水浴下,以500-700rpm磁力搅拌进行酶解,酶解时间为1-2h,最终得到的改性菜籉粉溶液的粒径d[3,2]为7.24-9.27μm。进行改性后,具有更好的乳化功能脂质的效果。

[0017]

优选地,步骤(1)中,抗坏血酸钠质量占改性油菜薹粉溶液质量的0.01-0.03%;

[0018]

所述乳化剂为变性淀粉,壁材为低聚麦芽糖,变性淀粉和低聚麦芽糖分别占改性油菜薹粉溶液质量的20-30%和3-8%;

[0019]

或所述乳化剂为豌豆蛋白,壁材为麦芽糊精,豌豆蛋白和麦芽糊精分别占改性油菜薹粉溶液质量的3-10%和5-10%。

[0020]

优选地,步骤(2)中,单双甘油酯占乳液a或乳液b质量的0.11-0.43%,维生素e占乳液a或乳液b质量的0.05-0.1%,功能脂质占乳液a或乳液b质量的5-40%。

[0021]

优选地,当制备改性油菜薹粉包埋的功能脂质微囊粉时,步骤(2)所述功能脂质为中链甘油三酯或中长链甘油三酯;当制备复合乳化剂包埋的功能脂质微囊粉时,步骤(2)所述功能脂质选自中链甘油三酯、中长链甘油三酯、亚麻籽油、玉米油、花生油或菜籽油。

[0022]

上述技术方案的有益效果是:当制备改性油菜薹粉包埋的功能脂质微囊粉时,由于油菜薹粉中的极性物质较高,而中链甘油三酯或中长链甘油三酯的链长较短,极性较大,改性油菜薹粉可更好地乳化极性较高的功能脂质。当制备复合乳化剂包埋的功能脂质微囊粉时,复合乳化剂可乳化不同类型的功能脂质。

[0023]

优选地,步骤(3)中,高速剪切的剪切速率为10000~15000r/min,剪切时间为8-15min。

[0024]

优选地,步骤(3)中高压均质的条件为,在300-500bar的压强下循环3-8次。

[0025]

优选地,步骤(4)中,冷冻干燥条件为,在-80℃下冷冻18-30h,再置于冷冻干燥器中冻干48-72h。得到的冻干微囊粉的表面油约为7.27%。

[0026]

优选地,步骤(4)中喷雾干燥的条件为,进风口温度为150-180℃,出风口温度为50-90℃,进样流速为5-15ml/min。得到的变性淀粉等配方微囊粉的表面油可低至3%,包载

率为21.33%。得到的豌豆蛋白等配方微囊粉的表面油可低至5%,包载率为19.05%。

[0027]

上述技术方案的有益效果是:单一粉配方中仅含有菜籉粉,浓度为5%,因此该配方固形物含量太低,若喷雾干燥,得到的微囊粉回收率太低,不适合喷雾干燥,故而选择冷冻干燥模式,可避免较大的损失;而复合粉配方中,固形物的含量很高,达到了40-50%,通过喷雾干燥可以得到较多的微囊粉。

[0028]

本发明还提供了一种按上述方法制备得到的功能脂质微囊粉。

[0029]

本发明还提供了一种按上述方法制备得到的功能脂质微囊粉在药物制剂及食品加工中的应用。

[0030]

本发明所述方法能够将富硒油菜薹粉扩宽成其他富含蛋白质、功能脂质和膳食纤维等具有乳化活性功能的全营养蔬菜粉(紫苏叶粉、葛根粉和陈皮粉等)使用转化。

[0031]

经由上面的技术方案可知,与现有技术相比,本发明有益效果如下:

[0032]

1、本发明得到的微囊粉产品色泽呈黄绿色,粉末细腻分散,流动性好,通过制备成微囊粉掩盖了功能脂质的异味和富硒油菜薹粉本身的菜腥味。从功能上看,同时富含有机硒、总酚、维生素c和维生素e等抗氧化剂,赋予较高营养价值的同时亦可作为天然壁材有效保护o/w乳液的理化稳定性。本发明的制备工艺简单,反应过程容易控制,生产周期短,设备投资和生产成本低。

[0033]

2、普通的蔬菜粉不具有稳定功能脂质形成稳定水包油乳液及低表面油的微囊粉的能力。通过本方法开发出的微米级(17.60μm)富硒油菜薹粉,通过与其他乳化剂和壁材复合,发挥富硒油菜薹粉本身的乳化性从而有效降低了其他乳化剂和壁材的添加量,而且增加复合微囊粉的营养健康特性,解决了蔬菜粉无法得到低表面油、良好复溶稳定性微囊粉的问题。此外,通过进一步的酶解联合磁控和温控超声处理促使富硒油菜薹粉释放出更多可吸附富硒蛋白、多酚和可形成皮克林稳定的纳米小颗粒,从而促进富硒蔬菜粉发挥更强的乳化-抗氧化双重稳定功能性油脂功能,因而可直接用于包埋极性相对较高的功能脂质,制备得到纯天然富硒油菜薹粉稳定的微囊粉,解决了蔬菜粉无法包埋功能脂质的问题。

[0034]

3、通过超微粉碎冻干油菜薹得到的微米级富硒油菜薹粉(17.60μm),可部分取代其他乳化剂和壁材直接用于稳定不同链长及不同饱和度的液态功能脂质(mct、亚麻籽油和玉米油等),对功能脂质类型的要求限制较低,而且制备方式经济简单,适合于大量应用化生产;通过对富硒油菜薹粉溶液进一步的酶解联合磁控和温控超声处理,促进富硒油菜薹粉结构的变化,促使细胞结构进一步破坏,生物大分子部分解聚、裂解,得到粒径更小(7.24μm)的油菜籉粉颗粒,有利于蛋白质、功能脂质、多酚以及极性物质的溶出,从而得到乳化活性更高的油菜籉粉溶液,最终得到了单一蔬菜粉包埋极性较高功能脂质(mct等链长较短的功能脂质)的低表面油微囊粉的解决方案。

附图说明

[0035]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

[0036]

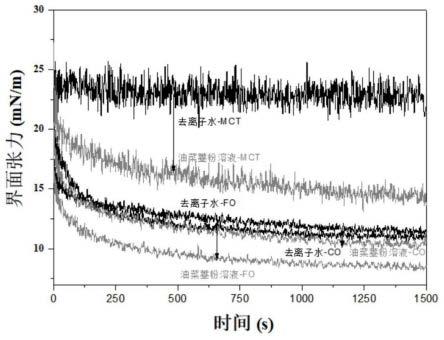

图1为去离子水和富硒油菜薹粉溶液与亚麻籽油(fo)、玉米油(co)和mct油之间的

界面张力。

[0037]

图2(a)为mct、亚麻籽油和玉米油与富硒油菜薹粉压片的接触角;图2(b)为富硒油菜薹粉稳定不同功能脂质制备的乳液的微观结构。

[0038]

图3为原料油菜薹粉及其所制备的冻干微囊粉和替代变性淀粉、豌豆蛋白配方后制备的喷雾干燥微囊粉扫描电镜图。其中,油菜薹粉为原料油菜薹粉、微囊粉1为由改性油菜薹粉单独制备的mct微囊粉、微囊粉2为油菜薹粉代替部分变性淀粉配方所制备的微囊粉、微囊粉3为油菜薹粉代替部分豌豆蛋白配方所制备的微囊粉。

[0039]

图4为原料富硒油菜薹粉及其代替部分变性淀粉配方、代替部分豌豆蛋白配方所制备的微囊粉复溶后的水溶液稳定性情况。

[0040]

图5为富硒油菜薹粉乳化不同含量mct油脂所制备的乳液的储存外观稳定性(a)和微观结构(b)。

[0041]

图6为不同超声时间(a)、不同高压均质次数(b)和不同超高压次数(c)下富硒油菜薹粉的粒径分布。

[0042]

图7为不同改性方式处理下富硒油菜薹粉溶液(a)及其所制备乳液(b)的粒径和电位。

具体实施方式

[0043]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0044]

实施例1

[0045]

利用单一富硒油菜薹粉包载功能脂质制备微囊粉的方法,具体包括如下步骤:将5%富硒油菜薹粉加入去离子水中,先在400-600w条件,以开1s/关1s模式超声6min,超声过程中保证溶液在45-60℃水浴中以500-700rpm磁力搅拌,然后加入占油菜薹粉干基质量10%的纤维素酶,在55℃水浴下,以500-700rpm磁力搅拌进行酶解,酶解时间为1-2h,得到改性油菜薹粉溶液。再称取一定量的功能脂质(占乳液总质量的比例)加入到富硒油菜薹粉悬浮液中,13000rpm高速剪切均质5min得到乳液,记做乳液1。最后对所得的乳液进行喷雾干燥,进风温度160℃,蠕动泵转速8rpm,得到单一富硒油菜薹粉包埋的微囊粉,记做微囊粉1。

[0046]

实施例2

[0047]

利用富硒油菜薹粉复合其他植物乳化剂和壁材包埋功能脂质制备微囊粉的方法:(1)将5%富硒油菜薹粉加入去离子水中,先在400-600w条件,以开1s/关1s模式超声6min,超声过程中保证溶液在45-60℃水浴中以500-700rpm磁力搅拌,然后加入占油菜薹粉干基质量10%的纤维素酶,在55℃水浴下,以500-700rpm磁力搅拌进行酶解,酶解时间为1-2h,得到改性油菜薹粉溶液。将23.91%变性淀粉缓慢加入不断搅拌的经改性处理的富硒油菜薹粉溶液(富硒油菜薹粉含量3.26%)中,待变性淀粉溶解完全后,加入3.26%低聚麦芽糖粉和0.01%抗坏血酸钠,搅拌混合溶解,于50℃温水中磁力搅拌1h得到水相,使可溶性成分充分溶解于去离子水中(上述比例均为占乳液总质量的比例)。再称取0.31%单双甘油酯,

0.05%维生素e加入到13%的亚麻籽油中,磁力搅拌并加热使单双甘油酯熔化并溶于功能脂质中得到油相;(2)将3.33%豌豆蛋白粉、6.49%麦芽糊精加入不断搅拌的改性处理的富硒油菜薹粉溶液(富硒油菜薹粉含量6.49%)中,于50℃温水中磁力搅拌1h得到水相,使可溶性成分充分溶解于去离子水中(上述比例均为占乳液总质量的比例)。再称取0.17%单双甘油酯,0.05%维生素e,加入到5.51%亚麻籽油中,磁力搅拌并加热使单双甘油酯熔化并溶于功能脂质中得到油相;

[0048]

将上述两种方式得到的油相缓慢加入到13000rpm高速剪切的水相溶液中,进一步高速剪切均质15min得到粗乳液,粗乳液再经400bar高压均质循环3次得到稳定的乳液,记做乳液2(方法1)和乳液3(方法2)。最后对所得的乳液进行喷雾干燥,进风温度160℃,蠕动泵转速8rpm,得到单一富硒油菜薹粉包埋的微囊粉,记做微囊粉2和微囊粉3。

[0049]

实验1

[0050]

对原料富硒油菜薹粉的成分含量分析以及富硒油菜薹粉溶液与不同功能脂质之间的界面张力分析,结果如图表1、表2和图1所示:

[0051]

表1高硒2号富硒油菜薹粉中的成分含量

[0052][0053][0054]

表2高硒2号富硒油菜薹粉中油脂的脂肪酸组成

[0055]

脂肪酸棕榈酸棕榈一烯酸硬脂酸油酸亚油酸亚麻酸花生酸c22:2含量/%14.916.092.003.088.0448.901.4715.50

[0056]

从表1、表2结果可以看出,原料高硒2号富硒油菜薹粉中,蛋白质含量较高为26.90%,脂肪含量为13.71%(其中亚麻酸含量高达48.9%),总膳食纤维含量为25.8%,其中不可溶膳食纤维含量较高,与可溶膳食纤维比例为2.25,富硒油菜薹粉富含硒元素,总硒含量为0.5mg/kg,其中有机硒含量达到了0.36mg/kg,酚类物质含量也较多,总酚含量达到了22.11g没食子酸/100g,同时富硒油菜薹粉还富含维生素c、维生素e和矿物质钙。富硒油菜薹粉中富含的脂肪可与外源添加的功能脂质之间通过相似相容原则促进富硒油菜薹粉向外源油脂靠近,增强蛋白质、膳食纤维等具有乳化活性功能的物质在油脂界面产生吸附,发挥富硒油菜薹粉稳定油脂的作用。由上图1也可以看到,mct油与去离子水之间的界面张

力最大,其次是亚麻籽油,而玉米油于去离子水之间的界面张力最小,这与玉米油和亚麻籽油中含有最多的脂质伴随物有关,而mct油主要是化学方法合成的,由c8/c10脂肪酸和甘油酯化合成,含有的这些活性物质较少,因此其与去离子水之间的界面张力几乎没有降低。但富硒油菜薹粉溶液与这些油的界面张力相对低于去离子水,其中平衡时的界面张力显示,菜薹粉溶液使其与mct油的界面张力相对去离子水降低了8.47mn/m,亚麻籽油的降低了2.36mn/m,玉米油降低了0.82mn/m,说明菜薹粉中的水溶性成分主要为一些小分子的极性物质,从而与极性最大的mct相互作用,其次是双键含量更多的亚麻籽油,而玉米油极性最低,因此与菜薹粉水溶性物质的相互作用最低,界面张力降低最不显著。

[0057]

实验2

[0058]

以实施例1的工艺为基础,考察富硒油菜薹粉对5%添加量的不同功能脂质(mct、亚麻籽油和玉米油)的稳定能力差异,主要测定了其制备的乳液、微囊粉粒径,微囊粉的表面油,粒径及表面油的测定方法如下,实验结果如表2所示。

[0059]

通过粒度分布仪(mastersizer 2000,英国malvern公司)和电位测定仪(nanoseries zs,英国malvern公司)分别测量乳液和微囊粉的粒径和ζ电势,计算过程中使用的mct、亚麻籽油和水相的折射率分别为1.510、1.490和1.330。

[0060]

通过溶剂提取法测表面油含量:取制备好的微囊粉样品1g(小数点保留4位)于50ml三角瓶中,加入10ml石油醚,轻轻振摇20s,过滤,滤液置于预先在105℃烘箱中烘干至恒重的50ml烧杯中,滤渣再转移到原三角瓶中,每次加入石油醚10ml,重复振摇三次,过滤,滤液合并到50ml烧杯中;在通风橱中,将烧杯置于60℃水浴(水浴用蒸馏水)上蒸发除去溶剂,溶液除尽后,再于105℃恒温烘箱中烘干至恒重(至少1h以上),冷却称重。以质量百分数表示油脂微囊粉表面含油率x(%),按下式计算:

[0061][0062]

式中:

[0063]

w1:恒重后称量皿的质量,g;

[0064]

w2:恒重富硒油菜薹粉后称量皿与浸出油的质量,g;

[0065]

w:试样的质量,g。

[0066]

表3富硒油菜薹粉包埋mct、亚麻籽油和玉米油的乳液和微囊粉的性质

[0067][0068]

从表3可以看出,富硒油菜薹粉稳定mct时,乳液的d[3,2]小于长链的亚麻籽油和玉米油,d[4,3]无显著差异;室温储藏1天后,亚麻籽油和玉米油乳液的粒径显著增加,d[3,2]和d[4,3]分别增加了19.91%、14.87%和9.08%、8.23%,而mct乳液仅增加了8.33%和5.17%,说明了富硒油菜薹粉对mct更好的乳化包埋能力。由富硒油菜薹粉包埋不同功能脂

质的微囊粉的表面油的含量也存在差异,富硒油菜薹粉包埋mct的效果较好,得到的微囊粉的表面油相对低于亚麻籽油和玉米油微囊粉,可能与富硒油菜薹粉中可溶性成分的亲油性能力有关。由图2所示,富硒油菜薹粉与水和不同功能脂质之间的接触角不同:去离子水》fo≈co》mct,说明富硒油菜薹粉与mct的的亲和能力明显强于亚麻籽油和玉米油,可能是由于mct的链长比亚麻籽油和玉米油短,因此极性比亚麻籽油和玉米油高,而富硒油菜薹粉溶液的上清液极性更倾向于mct的极性,这与富硒油菜薹粉上清液与mct油之间的界面张力降低程度最大一致(图1),因此富硒油菜薹粉能更好的的乳化包埋mct,富硒油菜薹粉乳化mct制备的乳液粒径小于亚麻籽油和玉米油(图2b),进一步说明了富硒油菜薹粉对mct的更好乳化能力,这也与富硒油菜薹粉包埋mct的微囊粉表面油低于亚麻籽油和玉米油的结果一致,因此富硒油菜薹粉单独用于包埋功能脂质制备微囊粉时,适合用于对中链、中长链的功能脂质进行包埋。

[0069]

实验3

[0070]

探究了仅由上述富硒油菜薹粉所制备的微囊粉1、或者富硒油菜薹粉部分取代成熟变性淀粉和蛋白微囊粉配方中的壁材所制备的微囊粉2和微囊粉3,测定了制备过程中乳液的粒径和最终微囊粉的表面油,以及2g微囊粉溶于10ml水后的复溶情况,结果如表4、图3和图4所示。

[0071]

表4富硒油菜薹粉制备微囊粉过程中乳液的粒径和微囊粉的表面油

[0072][0073][0074]

由表4可知,将富硒油菜薹粉经过超声处理10min后,再用于包埋mct油脂,可得到表面油为7.5%的微囊粉。将富硒油菜薹粉用于替代一半变性淀粉配方中的麦芽糊精后,所制备的乳液粒径(d[3,2]和d[4,3])显著降低,微囊粉的表面油也随之显著降低。而用富硒油菜薹粉用于替代一半豌豆蛋白配方中的低聚麦芽糖粉后,乳液的d[4,3]显著降低,但是表面油显著增加。由图3可知,超微粉碎后的富硒油菜薹粉呈较大的不规则块状,用于包埋油脂后形成的冻干微囊粉1,富硒油菜薹粉的块状碎片聚集吸附至油脂表面,形成更大的块状团聚物。将富硒油菜薹粉部分替代变性淀粉和豌豆蛋白,所制备的喷雾干燥微囊粉显示,变性淀粉的配方所得到的的微囊粉的微球相比豌豆蛋白配方的更大,说明有更多的油脂被容纳至包材中,此外,微囊粉的局部放大也显示变性淀粉配方的微囊粉表面更均匀,包封性更好,而豌豆蛋白配方的微囊粉的表面呈现多孔状,表明存在油脂外漏的可能,这也是豌豆蛋白配方微囊粉的表面油显著高于变性淀粉配方,高于超声10min富硒油菜薹粉所制备的原因。由图4可知,初始混合后,溶液较均匀,经过室温储藏30分钟后,豌豆蛋白配方出现分层,而变性淀粉配方依然较均一,说明该粉性质较好。而豌豆蛋白配方的微囊粉复溶后,30min即出现了絮凝沉降。

[0075]

针对上述公开的富硒油菜薹粉包载功能脂质制备的微囊粉的工艺条件进行优化,

具体如下:

[0076]

(1)单一富硒油菜薹粉包埋制备微囊粉中功能脂质添加量的优化

[0077]

以实施例1的工艺为基础,考察单一富硒油菜薹粉包埋不同含量功能脂质的能力,同样测定所制备的乳液储存外观及微观结构如图5所示,乳液的粒径结果如表5所示:

[0078]

表5富硒油菜薹粉稳定不同含量mct乳液的粒径(d[3,2],d[4,3])

[0079][0080][0081]

由图5b和表5可知,富硒油菜薹粉稳定的乳液粒径随着含油量的增加而增大,图5b中显示含油量为5%和10%时,油滴的表面被富硒油菜薹粉所覆盖,连续水相中的富硒油菜薹粉结构几乎不可见,说明富硒油菜薹粉具有吸附至油滴表面稳定乳液的能力。从图5a可知,由5%富硒油菜薹粉稳定5%的油脂,所得的乳液最为稳定,室温储存1天后未见分层,2%含油量的乳液出现下沉,10%-40%含油量乳液的出现上浮,可能与富硒油菜薹粉密度大于水,油脂密度小于水,当含油量较低时,富硒油菜薹粉稳定的油复合体系密度依然大于水,故而出现下沉,当含油量较高时,富硒油菜薹粉稳定的油复合体系密度以油为主导,因此密度小于水,故而出现上浮。只有当含油量为5%时,富硒油菜薹粉包埋的油脂的复合体系密度与水相同,因此可在水中较好的分散。乳液冻干后测定微囊粉的表面油,结果显示当油脂添加量为2%时,表面油含量低于6%,此时的包埋率为29%。

[0082]

(2)富硒油菜薹粉溶液的预处理

[0083]

以实施例1的工艺,以及1.5%的功能脂质添加量为基础,考察进一步超声或高压均质或超高压处理富硒油菜薹粉后,再制备乳液,探究改性富硒油菜薹粉包埋功能脂质的能力,测定三种方式改性后富硒油菜薹粉的粒径电位,同样测定所制备的乳液粒径,微囊粉的表面油,结果如表6、图6所示:

[0084]

表6不同改性方式处理下富硒油菜薹粉及其所制备乳液的粒径和电位,微囊粉的表面油

[0085]

[0086][0087]

由表6可知,磁控及温控条件下联合超声5min处理显著降低富硒油菜薹粉的粒径,高压均质处理对富硒油菜薹粉的粒径无显著影响,超高压处理显著增大了富硒油菜薹粉的粒径。经过这三种方式处理后富硒油菜薹粉的粒径分布比较的均一,仅出现了一个峰(图6),说明这三种改性方式可使得富硒油菜薹粉尺寸更均一。富硒油菜薹粉的电位值结果显示,超声和高压均质处理均增大了富硒油菜薹粉的电位,而超高压处理对其电位无显著影响。较小的粒径和较高的电位理论上有助于制备更稳定的乳液。因此,结合乳液的粒径和电位结果可知,磁控及温控条件下联合超声处理5min改性的富硒油菜薹粉所制备的乳液粒径降低,10min和15min对乳液粒径无显著影响;高压均质和超高压处理显著降低了乳液的粒径,且高压均质显著增大了乳液的电位。综上,高压均质改性富硒油菜薹粉可有效增加富硒油菜薹粉乳化功能脂质的能力,制备粒径更小,电位更大的乳液。但结合微囊粉的表面油可知,磁控及温控条件下联合超声超声预处理富硒油菜薹粉溶液5min和10min,不仅显著降低了乳液的粒径,增加了乳液的电位值,而且最有利于降低微囊粉的表面油。

[0088]

(3)富硒油菜薹粉溶液的酶解处理

[0089]

以实施例1的工艺,以及1.5%的功能脂质添加量为基础,考察超声后,进一步酶解处理富硒油菜薹粉溶液后,再制备乳液,探究超声联合酶解改性富硒油菜薹粉包埋功能脂质的能力,测定不同改性方式后富硒油菜薹粉的粒径电位,同样测定所制备的乳液粒径,微囊粉的表面油,结果如图7、表7所示。

[0090]

表7不同改性方式处理下富硒油菜薹微囊粉的表面油

[0091][0092]

由表7可知,经过超声和/或酶解处理后,油菜薹粉溶液的粒径显著降低,超声相比酶解降低溶液粒径效果更显著,但两者协同(先超声再酶解处理后,超声联合酶解同步处理后的菜薹粉溶液的),降低菜薹粉溶液粒径效果最好,且电位值相对更高。超声相比酶解降低乳液粒径效果更显著,但两者协同,降低乳液粒径效果最好,但对乳液电位值没有显著影响。表面油结果显示,超声和/或酶解处理,均可适当降低油菜薹微囊粉的表面油,但先超声再酶解处理,改善表面油的效果最佳,降低至7.27%。

[0093]

(4)富硒油菜薹粉复合其他植物乳化剂和壁材配方的优化应用

[0094]

以实施例2的工艺为基础,考察方法2中变性淀粉含量、油脂添加量对微囊粉表面油的影响,考察方法3中豌豆蛋白含量、油脂添加量对微囊粉表面油的影响。对于方法2配方,探究20、25、30、35%变性淀粉添加量,5、8、10、15%mct添加量;对于方法3配方,探究3、5、8、10%豌豆蛋白粉添加量,3、5、8、10%mct添加量下所制备的微囊粉的表面油(添加量均为乳液占比)。结果显示,对于方法2中的变性淀粉配方,当变性淀粉的添加量为30%、mct添加量为10%时,微囊粉的表面油可低至3%,包埋率为21.33%。对于方法3中的豌豆蛋白配方,当豌豆蛋白的添加量为8%,mct添加量为5%时,微囊粉的表面油可低至5%,包埋率为19.05%。

[0095]

本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。对于实施例公开的装置而言,由于其与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说明即可。

[0096]

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1