一种富含内源鸡肉肽螯合钙的鸡肉调味粉及其制备方法与流程

1.本技术涉及调料味加工技术领域,尤其是涉及的是一种富含内源鸡肉肽螯合钙的鸡肉调味粉及其制备方法。

背景技术:

2.鸡肉调味粉能够在不添加任何调香、调鲜、调味成分的情况下,有效保留天然鸡肉的风味、滋味和营养成分,因此倍受人们的追捧。目前的鸡肉调味粉生产工艺在靠早期简单工艺磨浆加工成粉的基础上,引入生物工程新技术,旨在制备更富营养与风味的鸡肉粉,例如公开号为cn110115364a的发明专利申请,公开的一种补气血的药膳鸡肉粉调味料及其制备、公开号为cn102326769b的发明专利,公开的一种鸡肉粉及其制备方法,两者均采用酶解技术工艺成粉,在加工过程加入相应蛋白酶等进行酶解反应和水解反应,促进美拉德反应,最终得到对应要求的鸡肉粉,但采用酶解技术制备鸡肉粉,后期需引入有机试剂灭酶,不仅增加制备步骤,还存在有机试剂残留的风险。

3.随着营养均衡观念的深入人心,高钙型鸡肉调味粉的制备方法也成了鸡肉粉制备工艺的研究方向之一,例如公开号为cn104026537b的发明专利,公开的一种火锅用缓释型高钙乳状鸡精的制备方法中提出,往含有鸡粉与酵母的混合液中滴加乳酸钙溶液,并进行一系列的加工操作得到一种含有高钙成分的鸡肉调味粉,但在此类工艺中往往需引入外源钙,在食品级原材料的高要求下,其工艺制作成本较高,而取自鸡内部的内源钙则通常以“羟磷灰石”形式存在,不利于吸收。

技术实现要素:

4.本技术的其他特征和优点将在随后的说明书中阐述,并且部分地从说明书中变得显而易见,或者通过实施本技术而了解。本技术的目的和其他优点可通过说明书以及说明书附图中所特别指出的结构来实现和获得。

5.本技术的目的在于克服上述不足,提供一种富含内源鸡肉肽螯合钙的鸡肉调味粉及其制备方法,解决加酸灭酶的有机物残留、外源钙引入成本高、内源钙不利于吸收的问题。

6.第一方面,本技术提供了一种富含内源鸡肉肽螯合钙的鸡肉调味粉,包括液体种子培养基、复合益生菌、添加剂,其中液体种子培养基包括鸡骨泥、糖、乳酸细菌培养基、脱脂乳、水;

7.基于液体种子培养基的总质量计,

8.鸡骨泥的质量含量为5%-20%,糖的质量含量为3%-8%,乳酸细菌培养基的质量含量为1%-3%,脱脂乳的质量含量为9%-11%,水的质量含量为58%-82%。

9.在本技术中,采用益生菌发酵技术代替传统酶解技术,益生菌发酵的酶使鸡骨泥中骨胶纤维分解,实现骨骼中“羟磷灰石”到离子态钙的转变,降低食用后产生结石的风险,提高骨钙利用率,同时将鸡肉蛋白水解为小分子活性肽。

10.在一些实施例中,鸡骨泥包括鸡胸肉、鸡骨架,基于鸡骨泥的总质量计,鸡胸肉的质量含量为19%-21%,鸡骨架的质量含量为79%-81%。鸡胸肉为鸡肉蛋白的主要来源,鸡骨架为钙成分的主要来源,以两者为原材料,减少生产过程中的二次利用步骤,避免制作过程中的浪费,以控制鸡胸肉与鸡骨架的质量比在4:1为宜。

11.在一些实施例中,添加剂包括维生素e、迷迭香提取物,维生素e与迷迭香提取物的质量比为5:2。增加维生素e与迷迭香提取物,提高鸡肉粉的抗氧化性能,起到防腐保鲜的作用。

12.在一些实施例中,鸡骨泥包括鸡胸肉、鸡骨架,基于鸡骨泥的总质量计,鸡胸肉的质量含量为19%-21%,鸡骨架的质量含量为79%-81%;添加剂包括维生素e、迷迭香提取物,维生素e与迷迭香提取物的质量比为5:2。鸡胸肉为鸡肉蛋白的主要来源,鸡骨架为钙成分的主要来源,以两者为原材料,减少生产过程中的二次利用步骤,避免制作过程中的浪费,以控制鸡胸肉与鸡骨架的质量比在4:1为宜。此外,本技术通过添加维生素e与迷迭香提取物作为添加剂以提高鸡肉粉的抗氧化性能,起到防腐保鲜的作用。

13.在一些实施例中,复合益生菌的质量含量为液体种子培养基的质量含量的3%-8%。本技术通过采用益生菌发酵技术代替传统酶解技术,复合益生菌发酵过程中产酶,使骨胶纤维在酶的作用下分解,磷酸钙更易与乳酸反应,溶出可溶性钙,从而将骨骼中以“羟磷灰石”形式存在的钙转变为离子态钙,减少产生结石的风险,同时提高骨钙利用率,并产生新的风味。此外,本技术可以溶出可溶性钙,使得鸡肉蛋白水解为小分子活性肽,全程采用自然发酵,避免了酶法工艺中的调ph等操作,减少化学试剂在提取过程中残留所造成的危害,更利于应用在食品中成为一种安全有效的钙源。

14.在一些实施例中,复合益生菌包括植物乳杆菌n13、保加利亚乳杆菌、肠膜明串珠菌肠膜亚种、嗜热链球菌,植物乳杆菌n13、保加利亚乳杆菌、肠膜明串珠菌肠膜亚种、嗜热链球菌的质量比为2:2:1:1。本技术通过将植物乳杆菌n13、保加利亚乳杆菌、肠膜明串珠菌肠膜亚种、嗜热链球菌按一定的比例混合形成复合益生菌,使得菌种在发酵过程中能产生更好的酶,使得磷酸钙与乳酸的反应更加充分,可溶性钙的溶出率更高。

15.在一些实施例中,复合益生菌包括植物乳杆菌n13、保加利亚乳杆菌、肠膜明串珠菌肠膜亚种、嗜热链球菌,植物乳杆菌n13、保加利亚乳杆菌、肠膜明串珠菌肠膜亚种、嗜热链球菌的质量比为2:2:1:1。本技术通过将植物乳杆菌n13、保加利亚乳杆菌、肠膜明串珠菌肠膜亚种、嗜热链球菌按一定的比例混合形成复合益生菌,使得菌种在发酵过程中能产生更好的酶,使得磷酸钙与乳酸的反应更加充分,可溶性钙的溶出率更高。

16.第二方面,本技术提供一种富含内源鸡肉肽螯合钙的鸡肉调味粉的制备方法,包括以下步骤:

17.液体种子培养基的制备:取新鲜的鸡胸肉与鸡骨架,经清洗、破碎、蒸熟、研磨,形成鸡骨泥,再将鸡骨泥与糖、乳酸细菌培养基、脱脂乳、水混合均匀,形成液体种子培养基;

18.发酵液的制备:将复合益生菌接种于液体种子培养基内,经发酵、灭酶,形成发酵液;

19.螯合液的制备:将发酵液通过微波辅助电场螯合,形成螯合液;

20.鸡肉调味液的制备:向螯合液加入添加剂混合均匀,经研磨、均质,形成鸡肉调味液;

21.鸡肉调味粉的制备:将鸡肉调味液进行干燥,得到鸡肉调味粉;

22.其中,复合益生菌包括植物乳杆菌n13、保加利亚乳杆菌、肠膜明串珠菌肠膜亚种、嗜热链球菌,且植物乳杆菌n13、保加利亚乳杆菌、肠膜明串珠菌肠膜亚种、嗜热链球菌的质量比为2:2:1:1。

23.本技术通过采用益生菌发酵技术代替传统酶解技术,复合益生菌发酵过程中产酶,使骨胶纤维在酶的作用下分解,磷酸钙更易与乳酸反应,溶出可溶性钙,从而将骨骼中以“羟磷灰石”形式存在的钙转变为离子态钙,减少产生结石的风险,同时提高骨钙利用率,并产生新的风味。此外,本技术可以溶出可溶性钙,使得鸡肉蛋白水解为小分子活性肽,全程采用自然发酵,避免了酶法工艺中的调ph等操作,减少化学试剂在提取过程中残留所造成的危害,且采用微波辅助电场技术,提高小肽和钙的螯合率。

24.在一些实施例中,复合益生菌的质量含量为液体种子培养基的质量含量的3%-8%。本技术通过控制适宜复合益生菌的接种量,实现益生菌利用率最大化。

25.在一些实施例中,微波辅助电场螯合的微波功率为286w-607w。在此微波功率范围内,使得钙螯合率达到最大值。

26.在一些实施例中,复合益生菌的质量含量为液体种子培养基的质量含量的3%-8%;微波辅助电场螯合的微波功率为286w-607w。

27.在一些实施例中,微波辅助电场螯合中钙的螯合率为40%-80%。

28.在一些实施例中,基于鸡肉调味粉的总质量计,鸡肉调味粉中总蛋白的质量含量为40%-44%;其中,鸡肉调味粉中小肽的质量含量为1%-5%。

29.在一些实施例中,基于鸡肉调味粉的总质量计,鸡肉调味粉中总蛋白的质量含量为40%-44%;其中,鸡肉调味粉中小肽的质量含量为1%-5%。

30.通过采用上述的技术方案,本技术的有益效果是:

31.1.通过采用复合益生菌发酵产酶,在溶出可溶性钙的同时将鸡肉蛋白水解为小分子活性肽,有效缩短制备时间,并且通过加热便可以达到灭酶标准,避免加酸灭酶引入的有机试剂去除残留,减少制作步骤。

32.2.通过以鸡胸肉与鸡骨混合为原料,提供安全有效的钙源,鸡骨中的骨胶纤维在酶的作用下分解得到磷酸钙,磷酸钙与乳酸反应溶出可溶性钙,从而将骨骼中以“羟磷灰石”形式存在的钙转变为离子态钙,提高骨钙利用率,降低鸡骨源产品产生结石的风险。

33.3.通过产生小肽螯合钙,促进人体对调味粉中的钙吸收,在制备过程中采用微波辅助电场,设置微波功率在286w-607w之间,能够显著提升鸡肉内源肽对鸡骨内源钙的螯合率,最终得到一种易吸收钙源和生物活性肽来源的调味料。

34.应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本公开。

35.无疑的,本技术的此类目的与其他目的在下文以多种附图与绘图来描述的较佳实施例细节说明后将变为更加显见。

36.为让本技术的上述和其他目的、特征和优点能更明显易懂,下文特举一个或数个较佳实施例,并配合所示附图,作详细说明如下。

附图说明

37.附图用来提供对本技术的进一步理解,并且构成说明书的一部分,与本技术的实施方式共同用于解释本技术,并不构成对本技术的限制。

38.为了更清楚地说明本技术实施方式或现有技术中的技术方案,下面将对实施方式或现有技术描述中所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图仅仅是本技术的一个或数个实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据此类附图获得其他的附图。

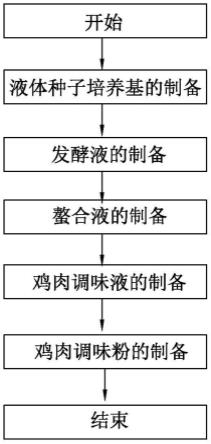

39.图1为本技术一些实施例的富含内源鸡肉肽螯合钙的鸡肉调味粉的制备流程图。

具体实施方式

40.以下将结合附图及实施例来详细说明本技术的实施方式,借此对本技术如何应用技术手段来解决技术问题,并达成技术效果的实现过程能充分理解并据以实施。需要说明的是,只要不构成冲突,本技术中的各个实施例以及各实施例中的各个特征可以相互结合,所形成的技术方案均在本技术的保护范围之内。

41.同时,在以下说明中,处于解释的目的而阐述了许多具体细节,以提供对本技术实施例的彻底理解。然而,对本领域的技术人员来说显而易见的是,本技术可以不用这里的具体细节或者所描述的特定方式来实施。

42.第一方面,本技术提供了一种富含内源鸡肉肽螯合钙的鸡肉调味粉,包括液体种子培养基、复合益生菌、添加剂,其中液体种子培养基包括鸡骨泥、糖、乳酸细菌培养基、脱脂乳、水;

43.基于液体种子培养基的总质量计,

44.鸡骨泥的质量含量为5%-20%,糖的质量含量为3%-8%,乳酸细菌培养基的质量含量为1%-3%,脱脂乳的质量含量为9%-11%,水的质量含量为58%-82%。

45.乳酸细菌培养基指的是mrs培养基,是用来培养分离乳酸菌的半合成培养基,以每1升蒸馏水中溶解蛋白胨10g、牛肉膏10g、酵母提取物5g、磷酸氢二钾2g、柠檬酸二铵2g、乙酸钠5g、葡萄糖20g、吐温801毫升、硫酸镁0.5g、硫酸锰0.25g、琼脂粉15g的比例制成。

46.脱脂乳指的是进行了脱脂处理或用脱脂乳粉按照11%比例复原的牛乳,其牛乳中的脂肪含量为1%,。

47.水指的是指通过ro反渗透的方法制取的除去了呈离子形式杂质后的去离子水。

48.在本技术中,采用益生菌发酵技术代替传统酶解技术,益生菌发酵的酶使鸡骨泥中骨胶纤维分解,实现骨骼中“羟磷灰石”到离子态钙的转变,降低食用后产生结石的风险,提高骨钙利用率,同时将鸡肉蛋白水解为小分子活性肽。

49.在一些实施例中,可选地,鸡骨泥包括鸡胸肉、鸡骨架,基于鸡骨泥的总质量计,鸡胸肉的质量含量为19%-21%,鸡骨架的质量含量为79%-81%。

50.鸡胸肉指的是鸡胸部里侧的肉,形状像斗笠的胸脯肉。

51.鸡骨架指的是剔除了鸡肉后剩下的骨头。

52.鸡胸肉为鸡肉蛋白的主要来源,鸡骨架为钙成分的主要来源,以两者为原材料,减少生产过程中的二次利用步骤,避免制作过程中的浪费,以控制鸡胸肉与鸡骨架的质量比在4:1为宜。

53.在一些实施例中,可选地,添加剂包括维生素e、迷迭香提取物,维生素e与迷迭香提取物的质量比为5:2。增加维生素e与迷迭香提取物,提高鸡肉粉的抗氧化性能,起到防腐保鲜的作用。

54.维生素e指的是一种脂溶性维生素,其水解产物为生育酚,是最主要的抗氧化剂之一。

55.迷迭香提取物指的是一种抗氧化剂,主要成分为迷迭香酚、鼠尾草酚和鼠尾草酸。

56.在一些实施例中,可选地,鸡骨泥包括鸡胸肉、鸡骨架,基于鸡骨泥的总质量计,鸡胸肉的质量含量为19%-21%,鸡骨架的质量含量为79%-81%;添加剂包括维生素e、迷迭香提取物,维生素e与迷迭香提取物的质量比为5:2。鸡胸肉为鸡肉蛋白的主要来源,鸡骨架为钙成分的主要来源,以两者为原材料,减少生产过程中的二次利用步骤,避免制作过程中的浪费,以控制鸡胸肉与鸡骨架的质量比在4:1为宜。此外,本技术通过添加维生素e与迷迭香提取物作为添加剂以提高鸡肉粉的抗氧化性能,起到防腐保鲜的作用。

57.进一步地,鸡胸肉的质量含量可以为19%、19.1%、19.2%、19.3%、19.4%、19.5%、19.6%、19.7%、19.8%、19.9%、20.0%、20.1%、20.2%、20.3%、20.4%、20.5%、20.6%、20.7%、20.8%、20.9%、21%或者其数值在上述任意两个数值合并所获得的范围之内。

58.进一步地,鸡骨架的质量含量可以为79%、79.1%、79.2%、79.3%、79.4%、79.5%、79.6%、79.7%、79.8%、79.9%、80.0%、80.1%、80.2%、80.3%、80.4%、80.5%、80.6%、80.7%、80.8%、80.9%、81%或者其数值在上述任意两个数值合并所获得的范围之内。

59.进一步地,鸡胸肉与鸡骨架的质量比为4:1。

60.在一些实施例中,可选地,复合益生菌的质量含量为液体种子培养基的质量含量的3%-8%。本技术通过采用益生菌发酵技术代替传统酶解技术,复合益生菌发酵过程中产酶,使骨胶纤维在酶的作用下分解,磷酸钙更易与乳酸反应,溶出可溶性钙,从而将骨骼中以“羟磷灰石”形式存在的钙转变为离子态钙,减少产生结石的风险,同时提高骨钙利用率,并产生新的风味。此外,本技术可以溶出可溶性钙,使得鸡肉蛋白水解为小分子活性肽,全程采用自然发酵,避免了酶法工艺中的调ph等操作,减少化学试剂在提取过程中残留所造成的危害,更利于应用在食品中成为一种安全有效的钙源。

61.进一步地,复合益生菌的质量含量可以为液体种子培养基的质量含量的3%、3.5%、4.0%、4.5%、5.0%、5.5%、6.0%、6.5%、7.0%、7.5%、8%或者其数值在上述任意两个数值合并所获得的范围之内。

62.在一些实施例中,可选地,复合益生菌包括植物乳杆菌n13、保加利亚乳杆菌、肠膜明串珠菌肠膜亚种、嗜热链球菌,植物乳杆菌n13、保加利亚乳杆菌、肠膜明串珠菌肠膜亚种、嗜热链球菌的质量比为2:2:1:1。本技术通过将植物乳杆菌n13、保加利亚乳杆菌、肠膜明串珠菌肠膜亚种、嗜热链球菌按一定的比例混合形成复合益生菌,使得菌种在发酵过程中能产生更好的酶,使得磷酸钙与乳酸的反应更加充分,可溶性钙的溶出率更高。

63.在一些实施例中,可选地,复合益生菌包括植物乳杆菌n13、保加利亚乳杆菌、肠膜明串珠菌肠膜亚种、嗜热链球菌,植物乳杆菌n13、保加利亚乳杆菌、肠膜明串珠菌肠膜亚种、嗜热链球菌的质量比为2:2:1:1。本技术通过将植物乳杆菌n13、保加利亚乳杆菌、肠膜

明串珠菌肠膜亚种、嗜热链球菌按一定的比例混合形成复合益生菌,使得菌种在发酵过程中能产生更好的酶,使得磷酸钙与乳酸的反应更加充分,可溶性钙的溶出率更高。

64.参照图1,图1为本技术一些实施例的富含内源鸡肉肽螯合钙的鸡肉调味粉的制备流程图。

65.第二方面,本技术提供一种富含内源鸡肉肽螯合钙的鸡肉调味粉的制备方法,包括以下步骤:

66.s1、液体种子培养基的制备:取新鲜的鸡胸肉与鸡骨架按质量比1∶4混合,经清洗、破碎后在100℃的蒸汽下蒸熟,并密封保温0.5h,后经三级骨泥研磨系统研磨至8o目形成鸡骨泥,再将5%-20%的鸡骨泥与3%-8%的蔗糖、1%-3%的乳酸细菌培养基、9%-11%的脱脂乳、58%-82%的水混合均匀,形成ph在6.0-6.4之间的液体种子培养基;

67.s2、发酵液的制备:将复合益生菌以3%-8%的比例接种于液体种子培养基内,并且在40℃下恒温发酵24h,发酵结束后进行加热灭酶,形成发酵液;

68.s3、螯合液的制备:将发酵液置于微波功率为286w-607w之间的微波辅助电场中螯合,形成螯合液;

69.s4、鸡肉调味液的制备:向螯合液加入0.05%维生素e和0.02%的迷迭香提取物混合均匀,经研磨、在低压3mpa,高压4mpa的环境下均质,形成鸡肉调味液;

70.s5、鸡肉调味粉的制备:将鸡肉调味液进行干燥,设置出风温度85-105℃,进风温度180-230℃,最终得到鸡肉调味粉。

71.其中,复合益生菌包括植物乳杆菌n13、保加利亚乳杆菌、肠膜明串珠菌肠膜亚种、嗜热链球菌,且植物乳杆菌n13、保加利亚乳杆菌、肠膜明串珠菌肠膜亚种、嗜热链球菌的质量比为2:2:1:1。

72.本技术通过采用益生菌发酵技术代替传统酶解技术,复合益生菌发酵过程中产酶,使骨胶纤维在酶的作用下分解,磷酸钙更易与乳酸反应,溶出可溶性钙,从而将骨骼中以“羟磷灰石”形式存在的钙转变为离子态钙,减少产生结石的风险,同时提高骨钙利用率,并产生新的风味。此外,本技术可以溶出可溶性钙,使得鸡肉蛋白水解为小分子活性肽,全程采用自然发酵,避免了酶法工艺中的调ph等操作,减少化学试剂在提取过程中残留所造成的危害,且采用微波辅助电场技术,提高小肽和钙的螯合率。

73.在一些实施例中,可选地,复合益生菌的质量含量为液体种子培养基的质量含量的3%-8%。本技术通过控制适宜复合益生菌的接种量,实现益生菌利用率最大化。

74.在一些实施例中,可选地,微波辅助电场螯合的微波功率为286w-607w。在此微波功率范围内,使得钙螯合率达到最大值。

75.进一步地,微波辅助电场螯合的微波功率可以为286w、300w、350w、400w、450w、500w、550w、600w、607w或者其数值在上述任意两个数值合并所获得的范围之内。

76.在一些实施例中,可选地,复合益生菌的质量含量为液体种子培养基的质量含量的3%-8%;微波辅助电场螯合的微波功率为286w-607w。

77.在一些实施例中,可选地,微波辅助电场螯合中钙的螯合率为40%-80%。

78.在一些实施例中,可选地,基于鸡肉调味粉的总质量计,鸡肉调味粉中总蛋白的质量含量为40%-44%;其中,鸡肉调味粉中小肽的质量含量为1%-5%。

79.在一些实施例中,可选地,基于鸡肉调味粉的总质量计,鸡肉调味粉中总蛋白的质

量含量为40%-44%;其中,鸡肉调味粉中小肽的质量含量为1%-5%。

80.实施例1

81.本实施例提供了一种富含内源鸡肉肽螯合钙的鸡肉调味粉,包括91.93%的液体种子培养基、3%的复合益生菌、0.05%的维生素e和0.02%的迷迭香混合而成的添加剂。其中,液体种子培养基包括5%的鸡骨泥、3%的蔗糖、1%的乳酸细菌培养基、9%的脱脂乳和82%的水,且调节液体种子培养基中的ph为6.0。

82.在本实施例中,鸡骨泥包括19%的鸡胸肉和81%的鸡骨架。两者经过处理得到的鸡骨泥的研磨程度以80目为佳,增加反应接触面积,使酶分解更完全。

83.在本实施例中,复合益生菌包括植物乳杆菌n13、保加利亚乳杆菌、肠膜明串珠菌肠膜亚种、嗜热链球菌,植物乳杆菌n13、保加利亚乳杆菌、肠膜明串珠菌肠膜亚种、嗜热链球菌的质量比为2:2:1:1。不同的益生菌品种,起到不同的作用效果,添加复合益生菌群在产生鸡肉肽的同时,又能产生游离钙,缩短制作时间。

84.本实施例还提供了一种富含内源鸡肉肽螯合钙的鸡肉调味粉的制备方法,包括以下步骤:

85.s1、液体种子培养基的制备:取新鲜的鸡胸肉与鸡骨架按质量比1∶4混合,经清洗、破碎后在100℃的蒸汽下蒸熟,并密封保温0.5h,后经三级骨泥研磨系统研磨至8o目形成鸡骨泥,再将5%的鸡骨泥与3%的蔗糖、1%的乳酸细菌培养基、9%的脱脂乳、58%的水混合均匀,形成ph为6.0的液体种子培养基;

86.s2、发酵液的制备:将复合益生菌以3%的比例接种于液体种子培养基内,并且在40℃下恒温发酵24h,发酵结束后进行加热灭酶,形成发酵液;

87.s3、螯合液的制备:将发酵液置于微波功率为286w的微波辅助电场中螯合,形成螯合液;

88.s4、鸡肉调味液的制备:向螯合液加入0.05%维生素e和0.02%的迷迭香提取物混合均匀,经研磨、在低压3mpa,高压4mpa的环境下均质,形成鸡肉调味液;

89.s5、鸡肉调味粉的制备:将鸡肉调味液进行干燥,设置出风温度85,进风温度180,最终得到鸡肉调味粉。

90.在本实施例中,复合益生菌包括植物乳杆菌n13、保加利亚乳杆菌、肠膜明串珠菌肠膜亚种、嗜热链球菌,且植物乳杆菌n13、保加利亚乳杆菌、肠膜明串珠菌肠膜亚种、嗜热链球菌的质量比为2:2:1:1。

91.在整个制备过程中,采用自然发酵、加热灭酶,制作工艺简单,并且结合了微波辅助电场,大大提高肽与钙的螯合率。

92.在本实施例中,微波辅助电场螯合中钙的螯合率为40%-80%。调节微波功率与电场强度,筛选在50%-80%范围内的螯合率,得到最终鸡肉粉产物。

93.在本实施例中,基于鸡肉调味粉的总质量计,鸡肉调味粉中总蛋白的质量含量为40%-44%;其中,鸡肉调味粉中小肽的质量含量为1%-5%。

94.实施例2

95.本实施例提供了一种富含内源鸡肉肽螯合钙的鸡肉调味粉,包括94.93%的液体种子培养基、5.5%的复合益生菌、0.05%的维生素e和0.02%的迷迭香混合而成的添加剂。其中,液体种子培养基包括12.5%的鸡骨泥、5.5%的蔗糖、2%的乳酸细菌培养基、10%的

脱脂乳和70%的水,且调节液体种子培养基中的ph为6.2。

96.在本实施例中,鸡骨泥包括20%的鸡胸肉和80%的鸡骨架。两者经过处理得到的鸡骨泥的研磨程度以80目为佳,增加反应接触面积,使酶分解更完全。

97.在本实施例中,复合益生菌包括植物乳杆菌n13、保加利亚乳杆菌、肠膜明串珠菌肠膜亚种、嗜热链球菌,植物乳杆菌n13、保加利亚乳杆菌、肠膜明串珠菌肠膜亚种、嗜热链球菌的质量比为2:2:1:1。不同的益生菌品种,起到不同的作用效果,添加复合益生菌群在产生鸡肉肽的同时,又能产生游离钙,缩短制作时间。

98.本实施例还提供了一种富含内源鸡肉肽螯合钙的鸡肉调味粉的制备方法,包括以下步骤:

99.s1、液体种子培养基的制备:取新鲜的鸡胸肉与鸡骨架按质量比1∶4混合,经清洗、破碎后在100℃的蒸汽下蒸熟,并密封保温0.5h,后经三级骨泥研磨系统研磨至8o目形成鸡骨泥,再将12.5%的鸡骨泥与5.5%的蔗糖、2%的乳酸细菌培养基、10%的脱脂乳、70%的水混合均匀,形成ph为6.2的液体种子培养基;

100.s2、发酵液的制备:将复合益生菌以5.5%的比例接种于液体种子培养基内,并且在40℃下恒温发酵24h,发酵结束后进行加热灭酶,形成发酵液;

101.s3、螯合液的制备:将发酵液置于微波功率为446w的微波辅助电场中螯合,形成螯合液;

102.s4、鸡肉调味液的制备:向螯合液加入0.05%维生素e和0.02%的迷迭香提取物混合均匀,经研磨、在低压3mpa,高压4mpa的环境下均质,形成鸡肉调味液;

103.s5、鸡肉调味粉的制备:将鸡肉调味液进行干燥,设置出风温度95,进风温度205,最终得到鸡肉调味粉。

104.在本实施例中,复合益生菌包括植物乳杆菌n13、保加利亚乳杆菌、肠膜明串珠菌肠膜亚种、嗜热链球菌,且植物乳杆菌n13、保加利亚乳杆菌、肠膜明串珠菌肠膜亚种、嗜热链球菌的质量比为2:2:1:1。

105.在整个制备过程中,采用自然发酵、加热灭酶,制作工艺简单,并且结合了微波辅助电场,大大提高肽与钙的螯合率。

106.在本实施例中,微波辅助电场螯合中钙的螯合率为40%-80%。调节微波功率与电场强度,筛选在50%-80%范围内的螯合率,得到最终鸡肉粉产物。

107.在本实施例中,基于鸡肉调味粉的总质量计,鸡肉调味粉中总蛋白的质量含量为40%-44%;其中,鸡肉调味粉中小肽的质量含量为1%-5%。

108.实施例3

109.本实施例提供了一种富含内源鸡肉肽螯合钙的鸡肉调味粉,包括91.93%的液体种子培养基、8%的复合益生菌、0.05%的维生素e和0.02%的迷迭香混合而成的添加剂。其中,液体种子培养基包括20%的鸡骨泥、8%的蔗糖、3%的乳酸细菌培养基、11%的脱脂乳和58%的水,且调节液体种子培养基中的ph为6.4。

110.在本实施例中,鸡骨泥包括21%的鸡胸肉和79%的鸡骨架。两者经过处理得到的鸡骨泥的研磨程度以80目为佳,增加反应接触面积,使酶分解更完全。

111.在本实施例中,复合益生菌包括植物乳杆菌n13、保加利亚乳杆菌、肠膜明串珠菌肠膜亚种、嗜热链球菌,植物乳杆菌n13、保加利亚乳杆菌、肠膜明串珠菌肠膜亚种、嗜热链

球菌的质量比为2:2:1:1。不同的益生菌品种,起到不同的作用效果,添加复合益生菌群在产生鸡肉肽的同时,又能产生游离钙,缩短制作时间。

112.本实施例还提供了一种富含内源鸡肉肽螯合钙的鸡肉调味粉的制备方法,包括以下步骤:

113.s1、液体种子培养基的制备:取新鲜的鸡胸肉与鸡骨架按质量比1∶4混合,经清洗、破碎后在100℃的蒸汽下蒸熟,并密封保温0.5h,后经三级骨泥研磨系统研磨至8o目形成鸡骨泥,再将20%的鸡骨泥与8%的蔗糖、3%的乳酸细菌培养基、11%的脱脂乳、58%的水混合均匀,形成ph为6.4的液体种子培养基;

114.s2、发酵液的制备:将复合益生菌以8%的比例接种于液体种子培养基内,并且在40℃下恒温发酵24h,发酵结束后进行加热灭酶,形成发酵液;

115.s3、螯合液的制备:将发酵液置于微波功率为607w的微波辅助电场中螯合,形成螯合液;

116.s4、鸡肉调味液的制备:向螯合液加入0.05%维生素e和0.02%的迷迭香提取物混合均匀,经研磨、在低压3mpa,高压4mpa的环境下均质,形成鸡肉调味液;

117.s5、鸡肉调味粉的制备:将鸡肉调味液进行干燥,设置出风温度105,进风温度230,最终得到鸡肉调味粉;

118.在本实施例中,复合益生菌包括植物乳杆菌n13、保加利亚乳杆菌、肠膜明串珠菌肠膜亚种、嗜热链球菌,且植物乳杆菌n13、保加利亚乳杆菌、肠膜明串珠菌肠膜亚种、嗜热链球菌的质量比为2:2:1:1。

119.在整个制备过程中,采用自然发酵、加热灭酶,制作工艺简单,并且结合了微波辅助电场,大大提高肽与钙的螯合率。

120.在本实施例中,微波辅助电场螯合中钙的螯合率为40%-80%。调节微波功率与电场强度,筛选在50%-80%范围内的螯合率,得到最终鸡肉粉产物。

121.在本实施例中,基于鸡肉调味粉的总质量计,鸡肉调味粉中总蛋白的质量含量为40%-44%;其中,鸡肉调味粉中小肽的质量含量为1%-5%。

122.对比例

123.本对比例提供了一种鸡肉调味粉,包括20%的鸡骨泥、8%的蔗糖、3%的乳酸细菌培养基、11%的脱脂乳、57.93%的水、0.05%的维生素e和0.02%的迷迭香,且调节液体种子培养基中的ph为6.4。

124.表1各实施例与对比例所得样品的感官指标与理化性质测试结果

[0125][0126]

应该理解的是,本技术所公开的实施例不限于这里所公开的特定处理步骤或材料,而应当延伸到相关领域的普通技术人员所理解的此类特征的等同替代。还应当理解的是,在此使用的术语仅用于描述特定实施例的目的,而并不意味着限制。

[0127]

说明书中提到的“实施例”意指结合实施例描述的特定特征、或特性包括在本技术的至少一个实施例中。因此,说明书通篇各个地方出现的短语或“实施例”并不一定均指同一个实施例。

[0128]

此外,所描述的特征或特性可以任何其他合适的方式结合到一个或多个实施例中。在上面的描述中,提供一些具体的细节,例如厚度、数量等,以提供对本技术的实施例的全面理解。然而,相关领域的技术人员将明白,本技术无需上述一个或多个具体的细节便可实现或者也可采用其他方法、组件、材料等实现。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1