一种提高油脂产品稳定性的加工方法与应用与流程

1.本发明涉及一种提高油脂产品稳定性的加工方法与应用,属于油脂加工技术领域。

背景技术:

2.油脂是日常膳食的重要原料,能够赋予食品良好的风味和质地,在人体中有重要的生理功能。随着居民生活水平提高,人们对营养的要求越来越高,油脂品类日趋丰富,在大豆油、花生油等大宗油脂基础上,新增特种油脂如亚麻籽油、南瓜籽油、葡萄籽油、紫苏籽油等。对产品质量的要求也更为严格,食用油脂在加工、贮存过程和使用过程中极易受到光、氧气、温度等因素的影响发生氧化酸败从而导致产品品质下降。

3.氧化对油品质的影响最大,因此,除氧是防止油脂劣变的必要而有效的方法。常用的方法是用氮气代替氧气。但实际生产中,即使采用氮气封闭处理,油脂中可能也已经溶入大量氧气,从而造成氧化劣变。采用有效手段防止油脂发生氧化酸败仍为油脂领域研究的重点,根本方法是通过正确的手段最大限度减小空气混入油脂中。依据现有加工方法可采用的有效手段主要有以下几个方面:采用从罐体底部进料代替从顶部注入的灌装方式;使用封闭性良好的密封配件避免空气进入;搅拌时尽可能避免液体旋涡;尽量减少空气吹扫管道,避免储罐内的油脂产生气泡等,这些方法相比于传统灌装方式,虽可以减小包装容器内及油脂中的氧气含量,但油脂中仍有较多氧气残留,对油脂氧化依旧有很大影响。

4.现有的关于加工技术的研究主要集中在油脂结构、适度加工等方向,关于油脂稳定性的研究较少,虽然可以从不同的角度提高油脂品质,但提高产品稳定性的有效方法重点需要从去除氧气的角度出发,避免氧气对油脂的影响。本研究内容的加工方法可有效去除氧气,达到提高产品稳定性的目的。

技术实现要素:

5.为解决现有技术存在的问题,本发明从优化加工工艺、提高产品品质的角度出发,采用几种方法结合的同时加以其他工艺如超高压均质、超声波处理的方式,对传统油脂加工过程进行优化,通过降低油脂粒径、减小油脂粘性、加速油脂中氧气的脱除,提高油脂中氮气的含量,达到保护油脂的效果,有效提高油脂品质。

6.油脂的稳定性是保证油脂质量的重要因素,加工过程中通过对油脂粒径进行处理,可降低油脂粘性、减小油脂中氧气的含量、显著提高氮气含量,达到提质增效的显著效果,对于提高产品稳定性、延长产品货架期、提高产品品质,有不容小觑的作用。

7.本发明提供了一种提高油脂产品稳定性的加工方法,包括如下步骤:

8.①

超声除氧:将成品油脂置于超声环境中脱除油脂中的氧气;

9.②

氧气置换:向经超声波处理的油脂中通入氮气,置换出油脂中剩余的氧气;

10.③

超高压均质:将油脂置于超高压均质机中进行超高压无氧均质处理,改变油脂粒径和运动黏度;

11.④

溶氮处理:向均质后的油脂通入氮气后灌装。

12.进一步地,步骤

①

中所述的超声除氧的功率优选为50-150w,处理时间优选为10-30min。

13.进一步地,步骤

②

中所述的通入氮气为纯度≥99%的食品级氮气,时间优选为10-60min。

14.进一步地,步骤

③

中所述的超高压均质压力优选为120-300mpa,时间优选为5-10min。

15.进一步地,步骤

③

中所述的改变油脂粒径和运动黏度为使油脂粒径降低至纳米级,并降低运动黏度。

16.进一步地,所述纳米级具体为150-170nm,降低运动黏度至14-18mm2/s。

17.进一步地,步骤

④

中所述的通入氮气为纯度≥99%的食品级氮气,时间为0.5-4h。

18.进一步地,步骤

④

中向均质的油脂通入氮气至密封口处的氮气浓度达到98%以上。

19.本发明还提供了根据上述加工方法在延长油脂货架期中的应用。

20.本发明的有益效果为:

21.①

采用超声波和通氮气依次处理,可显著降低油脂中氧气含量,避免均质过程中油脂与氧气接触面积增加而加速产品氧化的同时充分置换出油脂中的氧气。

22.②

采用超高压均质,油脂粒径从微米级降低至纳米级,改变了油脂的运动黏度,从而达到减小油脂粘性的目的,进一步增加油脂与环境气体的接触面积,提高油脂抗氧化能力。

23.③

采用溶氮处理,可增加产品中的氮气溶解含量,排除顶空的氧气,减小油脂抗氧化程度,同时可以有效预防后期油脂发生聚合。

24.④

加工过程不经任何化学方式处理、安全性高。

25.⑤

加工过程操作简单、能耗低、效率高,达到显著效果的同时成本可控。

具体实施方式

26.下述非限定性实施例可以使本领域的普通技术人员更全面地理解本发明,但不以任何方式限制本发明。

27.对比例1

28.亚麻籽油、紫苏籽油、核桃油等油脂的生产过程,主要包括如下步骤:

29.①

压榨:将经过筛选合格的原料籽采用40℃以下低温压榨的方式进行压榨。

30.②

过滤:将压榨后的毛油采用板框过滤进行粗滤。

31.③

冬化:将油脂置于4℃环境下进行冬化处理。

32.④

精滤:将油脂通过精滤机进行精滤,直到油脂澄清透明后灌装。

33.对比例2

34.亚麻籽油、紫苏籽油、核桃油等油脂的生产过程,主要包括如下步骤:

35.①

压榨:将经过筛选合格的原料籽采用40℃以下低温压榨的方式进行压榨。

36.②

过滤:将压榨后的毛油采用板框过滤进行粗滤。

37.③

冬化:将油脂置于4℃环境下进行冬化处理。

38.④

精滤:将油脂通过精滤机进行精滤,直到油脂澄清透明。

39.⑤

充氮气:将上述油脂灌装后通入99%的食品级氮气至密封口处氮气浓度达到98%以上。

40.实施例1

41.一种提高油脂产品稳定性的加工方法,以成品亚麻籽油(成品亚麻籽油的制备方法如对比例1所示)为原料,所述方法包括如下步骤:

42.①

超声波除氧:将亚麻籽油置于100w的超声环境中处理10min。

43.②

氧气置换:向经过超声波处理的亚麻籽油中通入99%的食品级氮气20min,置换出油中剩余的氧气。

44.③

超高压均质:将上述亚麻籽油置于超高压均质机中均质,均质压力为260mpa,均质时间6min。

45.④

溶氮处理:向均质后的油中通入99%的食品级氮气后灌装至密封口处氮气含量达98%以上。

46.实施例2

47.一种提高油脂产品稳定性的加工方法,以成品紫苏籽油(成品紫苏籽油的制备方法如对比例1所示)为原料,所述方法包括如下步骤:

48.①

超声波除氧:将紫苏籽油置于80w的超声环境中处理15min。

49.②

氧气置换:向经过超声波处理的紫苏籽油中通入99%的食品级氮气15min,置换出油中剩余的氧气。

50.③

超高压均质:将上述紫苏籽油置于超高压均质机中均质,均质压力为100mpa,均质时间8min。

51.④

溶氮处理:向均质后的油中通入99%的食品级氮气后灌装至密封口处氮气含量达98%以上。

52.实施例3

53.一种提高油脂产品稳定性的加工方法,以核桃油(成品核桃油的制备方法如对比例1所示)为原料,所述方法包括如下步骤:

54.①

超声波除氧:将压榨后的核桃油置于80w的超声环境中处理30min。

55.②

氧气置换:向经过超声波处理的核桃油中通入99%的食品级氮气15min,置换出油中剩余的氧气。

56.③

超高压均质:将上述核桃油置于超高压均质机中均质,均质压力为300mpa,均质时间5min。

57.④

溶氮处理:向均质后的油中通入99%的食品级氮气后灌装至密封口处氮气含量达98%以上。

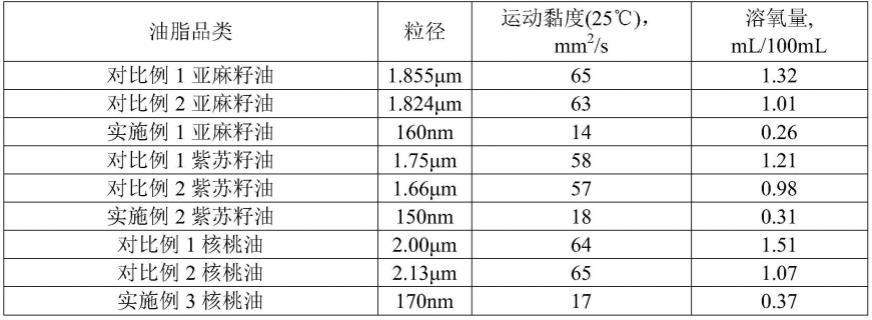

58.表1不同加工方法的油脂理化指标对比

[0059][0060]

表2不同加工方法油脂贮藏过程中氧化指标的变化

[0061]

[0062]

由表1和表2可见,充氮对维持产品质量有一定效果,但相比于经过本发明方法加工的油脂,通过本发明技术的改进,油脂的粒径和运动黏性得以很大成都改善,溶氧量显著降低,过氧化值显著降低。产品稳定性监测结果显示,在长期贮藏过程中,经本发明技术改进的油脂,酸价和过氧化值的升高得以有效控制,极大地提高了产品质量及食用安全性、延长产品货架期,使产品可以充分满足市场需求。

[0063]

上述实施例只是用于对本发明的举例和说明,而非意在将本发明限制于所描述的实施例范围内。此外本领域技术人员可以理解的是,本发明不局限于上述实施例,根据本发明的教导还可以做出更多种的变型和修改,这些变型和修改均落在本发明所要求保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1