一种山药挤压重组加工方法

1.本发明涉及食品加工技术领域,尤其是涉及一种山药挤压重组加工方法。

背景技术:

2.山药含有丰富的碳水化合物、多糖、蛋白质及微量元素,具有调节免疫、降低血糖、延缓衰老、调理肠胃等营养保健功能,位列国家卫计委公布的药食同源名单之首。同时,山药的糯性口感也深受广大消费者青睐。目前山药加工产品比较单调,主要包括山药粉和山药糕点等。山药粉是山药干燥以后磨制成粉,一般冲泡饮用。山药糕点一般是将山药作为原料之一,与其它食材粉碎混合后蒸制或烘烤而成。

3.山药营养丰富,口感独特,越来越多消费者喜欢食用原汁原味的山药。但是,山药个体较大,不同品种的形状明显不同,特别是南方山药的形状不规则,烹饪或者加工过程需要切块,产生的下脚料较多、加工利用率较低,而且切块的大小和形状也难于统一。此外,山药个体之间以及单个山药不同部位之间的品质也有一定的差异,导致不同山药块之间的感官和口味差异。中国专利公开号“cn110419702a”公开了一种砂质口感山药泥加工方法,制备过程包括清洗、去皮、去斑、切片、加入抗坏血酸/氯化钙溶液真空浸泡、蒸煮、搅碎,最终得到山药泥。但是这一制备过程得到的山药泥无法还原山药本身的质地和糯性口感,并且无法实现连续化生产。

技术实现要素:

4.本发明的目的之一是为了克服现有技术的山药产品单一、现有产品无法还原山药糯性口感的问题,提供一种山药挤压重组加工方法,利用山药含有大量支链淀粉和粘液质的特点,将其酶解后的酶解液添加到山药泥中再次挤压,得到特定形状的山药组织,较好地保留了山药原有的质地和糯性口感,可以实现连续化加工生产。

5.为了实现上述目的,本发明采用以下技术方案:一种山药挤压重组加工方法,包括以下步骤:(1)预处理:将山药清洗后去皮、切片,得山药薄片;(2)山药泥制备:将山药薄片加热蒸煮后粉碎,得到山药泥;(3)山药酶解液制备:将山药薄片与水混合制成匀浆,加入纤维素酶酶解,纤维素酶的用量为10~15u/g,酶解时间为1~3h,酶解温度为30~35℃,得到山药酶解液;(4)挤压重组:将质量比为(6~8):1的山药泥和山药酶解液混合,使其温度保持在70~90℃挤压成型,切段后得到重组山药组织。

6.山药中含有大量的粘液质,其中的主要成分是多糖和黏蛋白,这些物质与山药中的支链淀粉等共同赋予了山药独特的糯性口感。直接将山药进行热处理后挤压成山药泥,会对这些物质的结构和相互作用造成明显破坏,进而导致山药泥的口感和山药相去甚远。本发明在制备过程中通过纤维素酶对于部分还未经热处理的山药原料进行酶解,通过纤维素酶的作用破坏山药细胞中的细胞壁,使其中的多糖和蛋白质等更好地从细胞中渗出,进

入酶解液中。之后再将酶解液添加到山药泥中进行挤压重组,在挤压重组过程中,酶解过程中得到的山药多糖、支链淀粉和黏蛋白等在此温度下,随着机械挤压作用,会重新形成类似于山药原有的组织结构,使得重组后的山药组织具有较好的糯性口感,从而达到还原山药质地的作用。同时,利用山药原有的成分来达到还原山药口感的效果,避免了其他添加剂的加入,一方面可以提升重组山药组织的营养,另一方面也满足部分消费者对于减少添加剂的需求。

7.酶解过程中,其酶解程度对于酶解液能否用于提升重组山药组织的质地尤为重要。如果酶解程度过低,则酶解液中的黏蛋白与山药多糖、支链淀粉等碳水化合物不足,无法达到提升质地的效果;如果酶解程度过高,一方面可能导致酶解液中溶解了太多小分子碳水化合物,在后续挤压重组过程中对重组山药组织的口感造成影响,另一方面,由于纤维素酶难以提纯,实际应用时一般还含有半纤维素酶和其他相关的酶,如淀粉酶、蛋白酶等,这些酶如果过多参与到酶解反应中,会使得酶解液中的黏蛋白和支链淀粉等也被酶解,同样使得酶解液无法达到提升质地的效果。

8.作为优选,步骤(1)中,山药片的厚度为6~10mm。

9.作为优选,步骤(2)中,所述加热蒸煮为蒸汽蒸煮或隔水蒸煮。蒸汽蒸煮或隔水蒸煮可以减少山药在蒸煮过程中的营养物质损失,特别是对于山药糯性口感有突出贡献的可溶性多糖等。

10.作为优选,蒸煮温度为95~105℃,蒸煮时间为10~20min。蒸煮温度过高会导致山药的组织结构严重破坏,导致其后续粉碎和挤压重组过程中难以成型;蒸煮温度过低会导致山药蒸煮时间过长,进而使得其中的营养物质流失严重。

11.作为优选,步骤(2)中,所述粉碎转速为4000~6000转/分,粉碎时间为2~4min。

12.作为优选,步骤(2)中,粉碎过程中还可以加入海藻酸钠,所述海藻酸钠的用量为0~1 wt %。海藻酸钠可以作为增稠剂,帮助重组山药组织的成型,提升重组山药组织的糯性口感。在粉碎过程中加入海藻酸钠,可以利用粉碎过程中的高速旋转将海藻酸钠与山药泥均匀混合。

13.作为优选,步骤(3)中,山药薄片与水的质量比为1:(4~6)。

14.作为优选,步骤(4)中,挤压温度为60~80℃,挤压转速为100~160转/分。相比于物料的初始温度,物料在进入挤压机后温度会有所降低,在这一过程中可以减少物料在挤压机内挤压重组的过程中的水分蒸发,从而保证重组山药组织的成型与口感。

15.本发明的另一目的是提供一种由上述加工方法得到的重组山药组织。本发明制备的重组山药组织基本保留了山药原有的质地和糯性口感,同时通过预处理减少了其中可能存在的山药不良风味,提升了产品品质。

16.本发明的第三个目的是提供一种重组山药组织在食品加工中的应用。常规的山药产品,如山药泥、山药粉等,通常是以分散的状态掺杂到其他原料中,而本发明制备得到的重组山药组织具有确定的形状及其独特口感,因此在食品加工中需要直接将其完整应用,而非重新破碎应用。因此,本发明通过挤压方式制备得到的重组山药组织在食品加工中可以作为原料,用以制备区别于现有山药产品的新型食品,具有良好的应用前景。

17.因此,本发明具有如下有益效果:(1)将特定酶解程度的山药酶解液添加到山药泥中,通过挤压重组得到重组山药组织,保留了山药原有的质地和糯性口感,同时较大限度的

保留了山药中的营养成分;(2)可以充分利用山药原料,加工利用率达到100%,并且可以实现连续化生产加工;(3)加工方法简便,步骤合理,效果可靠,加工得到的重组山药组织在食品加工中具备广泛的应用前景。

具体实施方式

18.下面结合具体实施方式对本发明做进一步的描述。应理解,这些实施例适用于说明本发明的基本原理、主要特征和优点,而本发明不受以下实施例的范围限制;实施例中采用的实施条件可以根据具体要求做进一步调整,未注明的实施条件通常为常规实验中采用的条件。下述实施例中未作特殊说明,所有原料均来自于商购或通过本领域的常规方法制备而得。

19.实施例1一种山药挤压重组加工方法,其特征是,包括以下步骤:(1)预处理:将山药清洗后去皮、切成厚度为8 mm的山药薄片;(2)山药泥制备:将山药薄片蒸汽蒸煮15min,蒸煮温度为100℃,之后在4000转/分下破碎4 min,得到山药泥;(3)山药酶解液制备:将山药薄片与水混合制成匀浆,山药薄片与水的质量比为1:5,加入纤维素酶酶解,纤维素酶的用量为12u/g,酶解时间为2h,酶解温度为33℃,得到山药酶解液;(4)挤压重组:将质量比为7:1的山药泥和山药酶解液混合,使其温度保持在80℃,之后送入挤压机内挤压成型,挤压温度为70℃,挤压转速为130转/分,切成18cm段后得到重组山药组织。

20.实施例2一种山药挤压重组加工方法,其特征是,包括以下步骤:(1)预处理:将山药清洗后去皮、切成厚度为6 mm的山药薄片;(2)山药泥制备:将山药薄片蒸汽蒸煮10min,蒸煮温度为105℃,之后在6000转/分下破碎2 min,得到山药泥;(3)山药酶解液制备:将山药薄片与水混合制成匀浆,山药薄片与水的质量比为1:4,加入纤维素酶酶解,纤维素酶的用量为15u/g,酶解时间为1h,酶解温度为30℃,得到山药酶解液;(4)挤压重组:将质量比为6:1的山药泥和山药酶解液混合,使其温度保持在70℃,之后送入挤压机内挤压成型,挤压温度为60℃,挤压转速为160转/分,切成18cm段后得到重组山药组织。

21.实施例3一种山药挤压重组加工方法,其特征是,包括以下步骤:(1)预处理:将山药清洗后去皮、切成厚度为10mm的山药薄片;(2)山药泥制备:将山药薄片蒸汽蒸煮20min,蒸煮温度为100℃,之后在6000转/分下破碎2 min,得到山药泥;(3)山药酶解液制备:将山药薄片与水混合制成匀浆,山药薄片与水的质量比为1:6,加入纤维素酶酶解,纤维素酶的用量为10u/g,酶解时间为3h,酶解温度为35℃,得到山药

酶解液;(4)挤压重组:将质量比为8:1的山药泥和山药酶解液混合,使其温度保持在90℃,之后送入挤压机内挤压成型,挤压温度为80℃,挤压转速为100转/分,切成18cm段后得到重组山药组织。

22.实施例4一种山药挤压重组加工方法,其特征是,包括以下步骤:(1)预处理:将山药清洗后去皮、切成厚度为8 mm的山药薄片;(2)山药泥制备:将山药薄片蒸汽蒸煮15min,蒸煮温度为100℃,之后在4000转/分下破碎2 min,粉碎过程中加入山药质量0.5%的海藻酸钠,得到山药泥;(3)山药酶解液制备:将山药薄片与水混合制成匀浆,山药薄片与水的质量比为1:5,加入纤维素酶酶解,纤维素酶的用量为12u/g,酶解时间为2h,酶解温度为33℃,得到山药酶解液;(4)挤压重组:将质量比为7:1的山药泥和山药酶解液混合,使其温度保持在80℃,之后送入挤压机内挤压成型,挤压温度为70℃,挤压转速为100转/分,切成18cm段后得到重组山药组织。

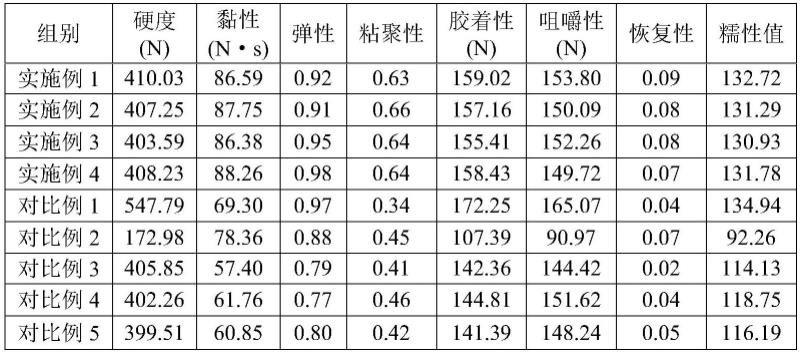

23.实施例5本实施例为重组山药组织在食品加工中的应用。以实施例4制备得到的重组山药组织为原料,将重组山药组织投入事先搅拌均匀的面粉与鸡蛋混合液中裹液后迅速捞起,其中按重量份数计,面粉与鸡蛋混合液中包括面粉30份,鸡蛋50份,再将面包糠或芝麻籽撒在表面,面包糠或者芝麻籽的添加量按重量份数计为:每45份重组山药组织添加面包糠或者芝麻籽5份,得到重组山药食品。

24.对比例1本对比例为未经处理的去皮山药。

25.对比例2本对比例为按实施例1步骤(1)和步骤(2)制备得到的山药泥。

26.对比例3本对比例与实施例1的区别仅在于,制备过程中不加入山药酶解液。

27.对比例4本对比例与实施例1的区别在于,酶解时间为5h。

28.对比例5本对比例与实施例1的区别在于,酶解时间为0.5h。

29.对实施例1-4与对比例1-3的产品进行质构测定,并计算糯性值。将重组山药组织或者去皮山药切成方块(30

×

30

×

30 mm),隔水蒸煮10min,冷却至室温后采用质构仪进行质地剖面分析(tpa)测试,得到硬度、黏性、弹性、粘聚性、胶着性、咀嚼性、恢复性等质地指标数值。山药泥切块后直接检测。质构仪的测试参数为:pre

–

test speed: 1.0 mm/s,test speed: 3.0 mm/s,distance: 10.0 mm,time: 5 s。根据中国专利申请号202110648747.8“一种评价山药糯性的方法”,糯性值计算公式为:糯性值 = 0.34

×

黏性+ 0.34

×

胶着性+0.32

×

咀嚼性,结果如表1所示。

30.表1 产品质地和糯性比较

31.实施例1-4制备得到的重组山药组织与对比例1的原始山药相比,其硬度虽然有所下降,但是黏性明显提高,最终综合得到的山药糯性值与对比例1较为接近,说明本发明采用的制备方法可以得到与原始山药糯性口感接近的重组山药组织。对比例2为山药泥,其质构测定指标均与实施例1-4制备得到的重组山药组织或对比例1中的原始山药的质构测定值均存在明显差异,糯性值也明显偏低,说明普通的山药泥与重组山药组织或原始山药的口感均存在明显不同。对比例3在制备过程中未加入山药酶解液,虽然其硬度、黏性或糯性值相较于对比例2有所提升,说明挤压重组工艺可以对山药泥的质地有明显提升,但是仍与实施例1-4或对比例1的结果存在一定差异,说明山药酶解液中的成分对于重组山药组织的质地提升具有重要作用。对比例4、对比例5在酶解时间上与实施例1存在明显不同,即山药酶解液的酶解程度与实施例1存在明显不同。对比例4的酶解时间过长,酶解程度过大,可能导致其中的碳水化合物被过度酶解,同时黏蛋白等也存在一定损失,因此其糯性值低于实施例1-4.对比例5的酶解时间过短、酶解程度过小,则可能造成酶解液中活性成分不足,对重组山药组织的质地贡献不足。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1