一种易溶解分散和消化的婴儿米粉基料及其制备方法

1.本发明属于食品技术领域,尤其涉及一种易溶解分散和消化的婴儿米粉基料及其制备方法。

背景技术:

2.大米是我国主要的粮食作物,年产量在2亿吨以上。大米中富含有淀粉、蛋白质、矿物质和维生素等营养物质。大米蛋白生物价值高,同时具有非致敏性的特点。大米淀粉成熟后易于消化,消化率可达98-100%以上。基于上述高产量、低过敏、易消化等特点,大米非常适合作为基料生产婴儿谷物辅助食品,如婴儿米粉。婴儿米粉通常是婴儿吃的第一种固体食物,在婴儿4-6个月大时喂食,以满足婴儿每日正常能量需求,提供维生素、矿物质等营养物质,同时促进婴儿的饮食习惯转换,从流质食物转向固态食物。由于婴儿米粉通常通过冲泡或者加入其他食品中溶解后喂入给婴儿,因此要求谷物辅食具有良好溶解性。而婴儿胃肠道发育还不健全,所以婴儿米粉消化性同样至关重要。

3.现有的婴儿米粉存在溶解速度慢,冲调性差,易结块,米糊黏度大,存在较大不溶解颗粒,不利于婴儿肠道消化吸收等问题。现有的婴儿米粉生产技术主要有辊筒干燥法(湿法)和挤压膨化法(干法)两种现有技术中辊筒干燥法(湿法)因其产品营养素混合分布均匀、不易上火、复水性好等特点而占据主流婴儿米粉市场地位,挤压膨化生产的婴儿米粉相对少见,但挤压膨化法较湿法具有生产成本低、生产周期短、生产能力大、产品风味强等特点。研究表明大米挤压膨化后蛋白发生了部分降解,形成小分子肽和氨基酸,淀粉在挤压过程中发生糊化,降解形成小分子糖类,这在一定程度上提高了米粉的溶解分散性和胃肠道对米粉蛋白质以及淀粉的消化和吸收能力;水分和脂肪含量降低,风味性提升和储藏稳定性增加。由此可以看出挤压膨化法对于解决婴儿米粉溶解分散性差、不易消化等问题具有潜在意义和生产实用价值。

4.通过上述分析,现有技术存在的问题及缺陷为:现有的婴儿米粉溶解速度慢,冲调性差,易结块,米糊黏度大,存在较大不溶解颗粒,不利于婴儿肠道消化吸收。

技术实现要素:

5.针对现有技术存在的问题,本发明提供了一种易溶解分散和消化的婴儿米粉基料及其制备方法。

6.本发明是这样实现的,一种易溶解分散和消化的婴儿米粉基料的制备方法,所述易溶解分散和消化的婴儿米粉基料的制备方法包括:

7.步骤一,挑选大米,将挑选好的大米进行预处理,得到大米细粉;对得到的大米细粉进行水分调节,得到湿大米物料;

8.步骤二,利用双螺杆挤压膨化机对得到的湿大米物料进行挤压膨化处理;将挤出物进行粉碎、烘干、包装得到所述易溶解分散和消化的婴儿米粉基料。

9.进一步,所述步骤一中,将挑选好的大米进行预处理包括:

10.首先,将挑选好的大米利用粉碎机中进行粉碎,得到大米粉末;

11.其次,将得到的大米粉末过100目筛,除去粉末中的大颗粒,得到大米细粉。

12.进一步,所述步骤一中,对得到的大米细粉进行水分调节包括:

13.向得到的大米细粉加入一定量的水分,利用搅拌机搅拌均匀,得到湿大米物料。

14.进一步,所述湿大米物料含水量为18%。

15.进一步,所述步骤二中,利用双螺杆挤压膨化机对得到的湿大米物料进行挤压膨化处理包括:

16.将双螺杆挤压膨化机的挤压筒内温度预热至80℃,以120千克/小时的喂料速率将所述湿大米物料倒入喂料斗于预设转速、预设温度下进行挤压处理,并当挤出条件均达到稳定时,开始收集挤出物。

17.进一步,所述预设转速为120转/分钟。

18.进一步,所述预设温度为:挤压筒第一控温区设置60℃,第二控温区温度为120℃,第三控温区温度为165℃。

19.进一步,所述步骤二中,将挤出物进行粉碎、烘干、包装得到所述易溶解分散和消化的婴儿米粉基料包括:

20.首先,挤出物利用粉碎机进行粉碎处理,再通过100目筛得到细粉;

21.其次,将得到的细粉利用烘干机进行烘干处理后按一定规格进行包装,得到所述易溶解分散和消化的婴儿米粉基料。

22.进一步,所述烘干处理包括:于105℃条件下烘干30分钟。

23.本发明的另一目的在于提供一种利用所述易溶解分散和消化的婴儿米粉基料的制备方法制备的易溶解分散和消化的婴儿米粉基料。

24.结合上述的技术方案和解决的技术问题,请从以下几方面分析本发明所要保护的技术方案所具备的优点及积极效果为:

25.第一、针对上述现有技术存在的技术问题以及解决该问题的难度,紧密结合本发明的所要保护的技术方案以及研发过程中结果和数据等,详细、深刻地分析本发明技术方案如何解决的技术问题,解决问题之后带来的一些具备创造性的技术效果。具体描述如下:

26.本发明的婴儿米粉基料以大米为主要原料,利用挤压膨化技术,通过调节物料水分和挤压温度,实现了挤压膨化婴儿米粉产品质量的改进,提高了挤压膨化婴儿米粉的溶解分散性和消化性,有利于解决现有的婴儿米粉溶解速度慢、冲调性差、黏度大、易结块和不易消化吸收等的问题,促进挤压膨化技术在婴儿米粉生产方面的应用,拓宽挤压膨化婴儿米粉的市场。

27.本发明在高温(165℃)挤压条件下制备的挤压膨化米粉,与未经过本发明处理的原始米粉相比,水溶性指数(wsi)从3.07%提高至58.64%,而吸水性指数(wai)为2.86%与原始米粉的2.65%无显著性差异,这表明米粉溶解性能提高,不易吸水成块,冲调性增强,方便快速冲泡给婴儿食用,口感好,无结块物,方便婴儿食入。

28.本发明在高温(165℃)挤压条件下制备的挤压膨化米粉,与未经过本发明处理的原始米粉相比,淀粉的颗粒平均粒径从13.62μm显著减小至2.77μm,淀粉颗粒结构得到充分破坏,淀粉发生分解,形成小分子物质,进入婴儿胃肠道时方便吸收,同时xrd衍射图像也证明,淀粉原本的致密有序a型晶体结构得到破坏,使得淀粉颗粒暴露出更多的酶的结合位

点,淀粉在婴儿胃肠道的分解消化速率更快,婴儿淀粉消化吸收增强。

29.本发明在高温(165℃)挤压条件下制备的挤压膨化米粉分散体系的损耗模量(g

ˊ

)大于储能模量(g"),体系主要呈现液体性质,同时分散体系呈现剪切稀化的特点,即米糊黏度随着剪切力的增加而减小。这表明冲泡之后得到的米粉糊更加具有流动性,口感细腻度提升,不会给婴儿经口食入造成困难。

30.本发明在高温(165℃)挤压条件下制备的挤压膨化米粉总淀粉含量发生显著下降,与未经过本发明处理的原始米粉相比,含量由85.53%降至70.78%。淀粉是大分子物质,在婴儿胃肠道体内需要通过胃肠道酶的消化作用分解成小分子葡萄糖之后才能被消化吸收。在高温、高剪切力的作用下,淀粉糖苷键断裂,分解成小分子糖类,淀粉含量减少而易消化的小分子糖类增多,减轻了婴儿的消化负担,提高了消化效率。

31.本发明在高温(165℃)挤压条件下制备的挤压膨化米粉,与未经过本发明处理的原始米粉相比,容易消化吸收的快消化淀粉(rds)含量从20.0%提高至了83.1%,而胃肠道中难以酶解消化的抗性淀粉(rs)含量从47.1%减少至6.7%胃蛋白消化率和总蛋白消化率分别高达61.3%和86.14%,米粉的消化性能得到显著增强,婴儿对两种主要营养素的消化率提高,更好地满足婴儿日常能量摄入需求,婴儿米粉营养价值得到提高。

32.本发明发现,当米粉物料进料水分调控在一定水平时,挤压膨化温度在一定范围内的升高能够增强挤压膨化对米粉本身的机械和热力作用,促进对米粉中大分子物质,如淀粉和蛋白质的结构改变和相互作用,从而改变米粉本身的物理化学特性和消化性质,改善产品最终品质。

33.本发明通过高温(165℃)挤压膨化最终得到的婴儿米粉基料产品性质得到改善。高温(165℃)挤压膨化过程中的高温、高压以及高剪切力能够充分破坏米粉中的淀粉和蛋白质的结构,使其分解产生小分子物质,减小颗粒直径,增大溶解性。同时,结构的破坏使得淀粉和蛋白大分子消化酶的作用位点充分暴露,改善了消化吸收性。使得所得米粉产品溶解性强,不易吸水结块,方便冲泡,能够及时的供应给婴儿食用。溶解之后得到的米糊具有更强的流动性,口感更加细腻,不会给婴儿的食入造成困难。米粉中的淀粉和蛋白两大主要营养素的消化性和消化效率得到提升,易于婴儿肠胃吸收,本发明制备得到的产品是一款溶解分散性好和消化吸收高的婴儿米粉的基料产品。本发明提供的挤压膨化婴儿米粉的溶解分散性和消化性等关健产品性质改善,更易受到消费者青睐,有利于产品销量提升,扩大市场规模,打破辊筒干燥技术生产的婴儿米粉主要市场地位,扩大挤压膨化技术在生产婴儿米粉方面的应用。

34.第二,把技术方案看做一个整体或者从产品的角度,本发明所要保护的技术方案具备的技术效果和优点,具体描述如下:

35.本发明基于挤压膨化技术制备了一种易溶解分散和消化的婴儿米粉基料,能够改善婴儿米粉溶解冲调和消化等性能,增强婴儿胃肠道对米粉营养物质的消化吸收。本发明提供了一种易溶解分散和消化的婴儿米粉基料,不仅溶解效果好,方便冲调,能快速供给婴儿;冲调之后得到的米糊流动性好,口感细腻,无大块凝结不溶颗粒,方便婴儿经口食入。

附图说明

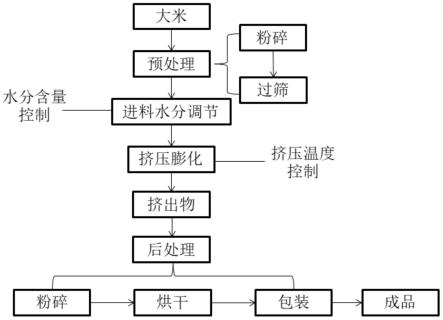

36.图1是本发明实施例提供的易溶解分散和消化的婴儿米粉基料的制备方法原理

图;

37.图2是本发明实施例提供的易溶解分散和消化的婴儿米粉基料的制备方法流程图;

38.图3是本发明实施例提供的不同挤压温度对米粉的吸水性指数(wai)和水溶性指数(wsi)影响示意图;

39.图4是本发明实施例提供的不同挤压温度对米粉平均粒径影响示意图;

40.图5是本发明实施例提供的不同挤压温度对米粉的直链淀粉和总淀粉含量影响示意图;

41.图6是本发明实施例提供的不同挤压温度米粉的红外光谱图;

42.图7是本发明实施例提供的不同挤压温度对米粉红外去卷积波谱峰强度1047cm-1

/1022cm-1

比值的影响示意图;

43.图8是本发明实施例提供的不同挤压温度米粉的x-衍射图谱;

44.图9是本发明实施例提供的不同挤压温度对米粉静态流变性能的影响示意图;

45.图10是本发明实施例提供的不同挤压温度对米粉动态流变性能的影响示意图(a:原始米粉。b-f:125-165℃挤压米粉);

46.图11是本发明实施例提供的不同挤压温度对米粉淀粉消化性的影响示意图

47.图12是本发明实施例提供的不同挤压温度对米粉蛋白质消化性的影响示意图。

具体实施方式

48.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

49.一、解释说明实施例。为了使本领域技术人员充分了解本发明如何具体实现,该部分是对权利要求技术方案进行展开说明的解释说明实施例。

50.如图1-图2所示,本发明实施例提供的所述易溶解分散和消化的婴儿米粉基料的制备方法包括:

51.s101,挑选大米,将挑选好的大米利用粉碎机中进行粉碎,得到大米粉末;将得到的大米粉末过100目筛,除去粉末中的大颗粒,得到大米细粉;

52.s102,向得到的大米细粉加入一定量的水分,利用搅拌机搅拌均匀,得到含水量为18%的湿大米物料;

53.s103,将双螺杆挤压膨化机的挤压筒内温度预热至80℃,以120千克/小时的喂料速率将所述湿大米物料倒入喂料斗于120转/分钟、预设温度下进行挤压处理,并当挤出条件均达到稳定时,开始收集挤出物;

54.s104,将挤出物利用粉碎机进行粉碎处理,再通过100目筛得到细粉,将得到的细粉利用烘干机于105℃条件下烘干30分钟后按一定规格进行包装,得到所述易溶解分散和消化的婴儿米粉基料。

55.本发明实施例提供的预设温度为:挤压筒第一控温区设置60℃,第二控温区温度为120℃,第三控温区温度为165℃。

56.本发明实施例提供的双螺杆挤压膨化机,含有两个同向转动的螺杆,包含有三个

控温区。挤压端采用含有六个直径均为5毫米的圆形出口孔的模具头。

57.下面结合具体实施例对本发明的技术方案作进一步说明。

58.实施例1:

59.以下为浙江某食品企业利用本发明实施例提供的方法制备易溶解分散和消化的婴儿米粉基料的具体过程和生产工艺参数:

60.(1)将选好的大米放入粉碎机中进行粉碎,并把得到的大米粉末过100目筛,得到大米细粉。

61.(2)按照大米粉末的干重计算,调配水分。将大米细粉倒入搅拌机中,并加入计算好的水分,通过搅拌机使物料与水分混合均匀,得到含水量控制在16%的湿大米料。

62.(3)对水分调配好得大米料进行挤压,参数设定为:螺杆转速120转/分钟,喂料速度120千克/小时,挤压筒第一控温区,挤压筒第一控温区设置60℃,第二区设置为120℃,第三区先设置为120℃然后以恒定速率升至135℃。待各温度区达到预设温度时,将物料经喂料口喂入,开始挤压操作。挤出端采用含有六个直径均为5毫米的圆形出口孔的模具头。当挤出条件稳定时,开始收集挤出物。

63.(4)通过粉碎机将收集到的挤出物进行粉碎,并过100目筛,之后,过筛米粉在105℃条件下烘干30分钟。将烘干后的米粉按一定规格进行包装,得到挤压膨化婴儿米粉基料成品。

64.实施例2:

65.以下为湖南某食品企业利用本发明实施例提供的方法制备易溶解分散和消化的婴儿米粉基料的具体过程和生产工艺参数:

66.(1)将选好的大米放入粉碎机中进行粉碎,并把得到的大米粉末过100目筛,得到大米细粉。

67.(2)按照大米粉末的干重计算,调配水分。将大米细粉倒入搅拌机中,并加入计算好的水分,通过搅拌机使物料与水分混合均匀,得到含水量控制在18%的湿大米料。

68.(3)对水分调配好得大米料进行挤压,参数设定为:螺杆转速120转/分钟,喂料速度120千克/小时,挤压筒第一控温区,挤压筒第一控温区设置60℃,第二区设置为120℃,第三区先设置为120℃然后以恒定速率升至145℃。待各温度区达到预设温度时,将物料经喂料口喂入,开始挤压操作。挤出端采用含有六个直径均为5毫米的圆形出口孔的模具头。当挤出条件稳定时,开始收集挤出物。

69.(4)通过粉碎机将收集到的挤出物进行粉碎,并过100筛,之后,过筛米粉在105℃条件下烘干30分钟。将烘干后的米粉按一定规格进行包装,得到挤压膨化婴儿米粉基料成品。

70.实施例3:

71.以下为山东某食品企业利用本发明实施例提供的方法制备易溶解分散和消化的婴儿米粉基料的具体过程和生产工艺参数:

72.(1)将选好的大米放入粉碎机中进行粉碎,并把得到的大米粉末过100目筛,得到大米细粉。

73.(2)按照大米粉末的干重计算,调配水分。将大米细粉倒入搅拌机中,并加入计算好的水分,通过搅拌机使物料与水分混合均匀,得到含水量控制在20%的湿大米料。

74.(3)对水分调配好得大米料进行挤压,参数设定为:螺杆转速120转/分钟,喂料速度120千克/小时,挤压筒第一控温区,挤压筒第一控温区设置60℃,第二区设置为120℃,第三区先设置为120℃然后以恒定速率升至155℃。待各温度区达到预设温度时,将物料经喂料口喂入,开始挤压操作。挤出端采用含有六个直径均为5毫米的圆形出口孔的模具头。当挤出条件稳定时,开始收集挤出物。

75.(4)通过粉碎机将收集到的挤出物进行粉碎,并过100筛,之后,过筛米粉在105℃条件下烘干30分钟。将烘干后的米粉按一定规格进行包装,得到挤压膨化婴儿米粉基料成品。

76.二、实施例相关效果的证据。本发明实施例在研发或者使用过程中取得了一些积极效果,和现有技术相比的确具备很大的优势,下面内容结合试验过程的数据、图表等进行描述。

77.试验1:

78.本试验为挤压温度对米粉基料的吸水性指数(wai)和水溶性指数(wsi)影响。

79.(1)吸水性指数(wai)和水溶性指数(wsi)的测定:

80.将米粉2g(干基)分散在30℃热水中30min,每5min搅拌一次。然后,在3000g下离心分离15min。取上清液导入培养皿并置于90℃烘箱中干燥6小时至恒重。wai和wsi测定公式如下:

[0081][0082][0083]

(2)在实施例2的基础上,改变双螺杆挤压膨化机第三区温度为125℃、135℃、145℃、155℃、165℃,探究挤压温度对米粉吸水性指数(wai)和水溶性指数(wsi)影响。试验结果如图3所示。

[0084]

由图3可知,与未经过挤压膨化的原始米粉相比,经过挤压膨化的米粉的水溶性指数(wsi)显著增加(p《0.05),并随挤压温度的升高而呈递增的趋势。米粉内的蛋白、淀粉等大分子物质,在高温、高压和高剪切力的筒内环境中发生了降解,形成了更易溶于水的小分子物质,如多肽和小分子糖等,导致了米粉的水溶性上升。在125~155℃条件下挤压膨化的米粉吸水性指数(wai)也有明显升高(p《0.05),然而这种升高会受到挤压温度的影响,随挤压温度的升高而呈现下降趋势。这是由于在筒内剪切力水、热力和剪切力作用下,淀粉颗粒发生了糊化促使其吸水性上升,但温度的升高在一定程度上促使淀粉降解,减少了淀粉含量,导致其吸水性能力下降。

[0085]

165℃挤压温度条件下达到了米粉的wsi达到了58.64%显著高于125~155℃挤压下制得的米粉,而wai与原始米粉相比没有变化(p》0.05),表明该挤压温度条件下制得的米粉溶解性好,且不易吸水溶胀造成结块问题。

[0086]

试验2:

[0087]

本试验为挤压温度对米粉平均粒径的影响。

[0088]

(1)平均粒径的测定:

[0089]

将米粉分散在去离子水中,利用马尔文3000进行淀粉颗粒平均粒径的测定。仪器

参数设定为:相对折光率1.45、吸收率0.1,以2200r/min的速度搅拌。

[0090]

(2)在实施例2的基础上,改变双螺杆挤压膨化机第三区温度为125℃、135℃、145℃、155℃、165℃,探究挤压温度对米粉平均粒径的影响。

[0091]

由图4可知,与未经过挤压膨化的原始米粉相比,随挤压温度的上升,米粉平均粒径呈现显著性减小的趋势(p《0.05)。平均粒径可以反映米粉在溶液中的溶解分散性能,同时粒径大小也会影响米粉在胃肠道中的消化吸收性。米粉的平均粒径越小,则表明米粉的溶解分散性能越好,且越有利于米粉在婴儿胃肠道中的消化吸收。

[0092]

与其他挤压温度处理下的米粉相比,165℃条件下挤压得到的米粉平均粒径最小,为0.85μm,与原始米粉平均粒径13.62μm相比有明显的减小(p《0.05),减小至原始米粉平均粒径的6.24%。这表明,该处理条件下的米粉溶解分散及消化性能更好。

[0093]

试验:

[0094]

本试验为挤压温度对米粉的直链淀粉和总淀粉含量影响。

[0095]

(1)直链淀粉和总淀粉含量的测定:

[0096]

直链淀粉的含量测定使用直链淀粉/支链淀粉分析试剂盒,根据concanavalina(cona)法进行测定。取20mg样品于具塞试管中,添加1ml二甲基亚砜(dmso)混匀,然后加入2ml 95%的乙醇,振荡,再加入4ml乙醇,常温下放置摇床过夜以避免淀粉聚合。过夜后的混合物在2000g离心力条件下离心5min,取沉淀沥干,加入2ml dmso,沸水浴加热15min,随后加入2ml cona溶液,定容至25ml,以此为溶液a。取1.0ml溶液a于2.0ml离心管中,加入0.5m l cona溶液,多次混匀后静置1h。以14000g条件离心静置后的溶液10min,取上清液1ml至15ml离心管,加入3ml ph为4.5的醋酸钠缓冲溶液,沸水浴5min。随后在40℃条件下加入α-淀粉酶/淀粉葡萄糖苷酶试剂,混匀,保温30min。之后在2000g离心力条件下离心5min,取上清液1ml,加入gopod试剂并在40℃条件下反应20min。取反应后的溶液在510nm条件下测定紫外吸光度值,计算得到直链淀粉含量。

[0097]

总淀粉含量的测定:取5.0ml溶液a,加入4ml ph为4.5的醋酸钠缓冲溶液和0.1mlα-淀粉酶/淀粉葡萄糖苷酶试剂,40℃条件下反应10min后取1ml混合液加入4ml gopod,再次在40℃条件下反应20min。取反应后的溶液在510nm条件下测定紫外吸光度值,计算得到总淀粉含量。

[0098]

(2)在实施例2的基础上,改变双螺杆挤压膨化机第三区温度为125℃、135℃、145℃、155℃、165℃,探究挤压温度对米粉直连淀粉和总淀粉含量影响。实验结果如图5所示。

[0099]

图5表明,经过挤压膨化后米粉的总淀粉含量与未经过挤压膨化的米粉相比有一定程度的降低(p《0.05)。由于挤压膨化过程是一个机械力、热力和化学力综合作用的过程,淀粉在挤压、剪切等机械力和高温作用下内部的共价键发生一定程度上的断裂,生成更多短链的淀粉以及小分子还原糖类,这与wsi上升的结果是相互印证的,同时淀粉的分解与小分子糖类的产生也有利于消化性能的提高。与总淀粉含量不同的是,经过挤压膨化后米粉的直链淀粉含量没有发生明显的变化(p》0.05),这种现象可能是由于直连淀粉分子是一种线性的分子,在挤压和高剪切条件下相较于多支链且分子量大的支链淀粉承受更少的破坏。同时,在挤压机的湿热作用过程中,支链淀粉的脱支可以在一定程度上弥补直链淀粉含量的损失。

[0100]

与未经过挤压得原始米粉相比,165℃挤压温度条件下淀粉含量从被破坏的程度

最大,表明在此挤压温度条件下制备的米粉具有更好的溶解分散性和消化性。

[0101]

试验4:

[0102]

本试验为挤压温度对米粉短程有序结构的影响。

[0103]

(1)米粉红外光谱图的测定:

[0104]

称取约5mg的米粉样品与200mg的溴化钾粉末研磨并使其充分混合,然后压片,压片过程保持5min,之后缓慢的去除压力,取出压片测定ftir。扫面范围设置为4000~400cm-1

,分辨率设置为4cm-1,扫描次数设置为32次,得到红外光谱。使用peakfit对800~1200cm-1范围内的光谱进行去卷积,半峰宽设置为19cm-1

。计算1047和1022cm-1

处的峰强度比值,用来表征淀粉的短程有序结构有序度。

[0105]

(2)在实施例2的基础上,改变双螺杆挤压膨化机第三区温度为125℃、135℃、145℃、155℃、165℃,探究挤压温度对米粉样品短程有序结构的影响。实验结果如图6和图7所示。

[0106]

从图6中可以看出,挤压处理后米粉的羟基伸缩振动区(3000~3600cm-1)、蛋白质酰胺ⅰ带(1580~1720cm-1)、淀粉特征区(800~1200cm-1)三个区域的峰强度与未经过挤压膨化处理的原始米粉相比有一定的增强,这说明在挤压膨化处理过程中米粉样品中的蛋白质、淀粉等组分之间有相互作用,且主要通过氢键等非共价键进行作用。图7反映的是1047/1022cm-1峰强度比值的变化,从中可以反映出淀粉短程有序结构的有序程度的变化。与原始米粉相比,经过挤压膨化米粉的1047/1022cm-1

的值有所下降,且随挤压温度的升高,下降程度增加。这表明挤压膨化后米粉的短程有序结构有破坏作用,米粉的稳定性发生下降,有利于溶解和消化。

[0107]

165℃挤压温度处理条件下,米粉有序结构的破坏程度最大,反映在1047/1022cm-1值上,由原始米粉的0.89下降至了0.81。165℃挤压膨化生产的米粉会具有更好的溶解分散性和消化性。

[0108]

试验5:

[0109]

本试验为挤压温度对米粉长程有序结构的影响。

[0110]

(1)米粉x-衍射图谱测定:

[0111]

采用x-射线衍射仪对米粉中的淀粉晶体结构进行扫描测定。测定条件如下:铜靶;管压和管流:45kv,45mv;步长为0.02

°

;扫描速度为6

°

/min;积分时间为0.2s;扫描范围为4

°

~6

°

。

[0112]

(2)在实施例2的基础上,改变双螺杆挤压膨化机第三区温度为125℃、135℃、145℃、155℃、165℃,探究挤压温度对米粉长程有序结构的影响。测定结果如图8所示。

[0113]

图8表明,原始淀粉在15

°

,17

°

,18

°

和23

°

表现出谷物特有的a型晶体。挤压膨化处理后,样品在12.5

°

和19.5

°

处出现衍射峰,这是v型晶体所有的特征峰,是由天然脂质与直连淀粉复合而成,表明经过挤压膨化后米粉的晶型由a向v型转变。在挤压膨化过程中的剪切力和湿热作用下,原始米粉中的淀粉遭受破坏,直链淀粉的螺旋结构打开,与米粉中所含有的天然脂质相互结合形成了直链淀粉—脂质复合物,从而使挤压膨化后的米粉表现出v型晶体特征。淀粉原有的长程有序结构发生改变,反映出高温挤压膨化处理能够破坏淀粉原有的a型晶体结构,有利于米粉消化吸收特性的提高。

[0114]

试验6:

[0115]

本试验为挤压温度对米粉流变性能影响。

[0116]

(1)流变性能测定:

[0117]

动态流变性能测定:准确称取米粉样品,配置成10%的悬浊液。将悬浊液脱气后置于dhr-2流变仪测平台。选用直径为40mm的平板进行测定,设置间隙为0.1mm,剪切速率为10rad/s,温度变化程序为:50℃条件下保持1min,以5℃/min的速度上升至95℃,保持2min,再以5℃/min的速度下降至50℃,保持1min。

[0118]

(2)在实施例2的基础上,改变双螺杆挤压膨化机第三区温度为125℃、135℃、145℃、155℃、165℃,探究挤压温度对米粉长程有序结构的影响。测定结果如图9和图10所示。

[0119]

由图10可知,随着剪切速率由1s-1

升高至200s-1

,原始米粉和经过挤压膨化的米粉粘度都呈现下降态势,表现出剪切变稀行为。起始粘度低表明米粉在溶液中溶解分散性能好,分散的分子之间交联程度低,对胃肠道中消化酶的阻碍作用小,有利于米粉在婴儿胃肠道的消化吸收。剪切变稀过程中粘度变化范围小,表明分散体系具有良好稳定性。由图10可知,挤压膨化后的米粉储能模量始终低于损耗模量,且始终未出现交点,表明挤压处理后的米粉具有较强的流体性质,不易凝结成块。。

[0120]

165℃条件处理下的挤压米粉起始粘度最低,且随剪切速率升高粘度变化程度最小,较其他挤压温度处理条件下的米粉具有更好的溶解分散性和消化性。

[0121]

试验7:

[0122]

(1)体外消化分析:

[0123]

淀粉体外消化实验参考englyst的体外模拟水解的方法并稍加修改,具体方法如下:精确称取200mg米粉样品置于50ml有旋盖的离心管中,加入15ml ph=5.2的乙酸钠缓冲溶液,混匀之后加入含有一定量的淀粉葡萄糖苷酶(30u)和猪胰α-淀粉酶(3

×

103u)的混合酶10ml,置于37℃恒温水浴摇床中匀速震荡并精确计时,分别在水解20min和120min后量取0.5ml的水解液加入到4ml的乙醇溶液中,沸水浴加热灭酶,然后使用gopod试剂盒测定葡萄糖含量,由公式计算各类淀粉含量:

[0124][0125][0126][0127]

公式中,rds为快消化淀粉含量,sds为慢消化淀粉,rs为抗性淀粉含量。g20为酶水解米粉20min后产生的葡萄糖含量(mg),g120为酶水解米粉120min后产生的葡萄糖含量(mg),fg为酶水解前米粉中游离的葡萄糖含量(mg)。

[0128]

蛋白质体外消化测定采用模拟胃肠道胃蛋白酶和胰蛋白酶消化模型,两阶段连续消化的方法。具体操作过程:配置米粉去离子水溶液(10%w/w,基于米粉质量)300ml,用2mol/l盐酸溶液调节ph至2.0,加入胃蛋白酶(2%w/w,基于米粉质量),置于37℃恒温水浴锅中反应2h。随后用1mol/l的naoh溶液调节ph至7.5,加入胰蛋白酶(2%w/w,基于米粉质量),在37℃恒温震荡水浴锅中继续反应2h。之后,置反应容器于沸水浴中停留10min,终止反应。实验中,每隔30min平行取出5ml消化液,采用三氯乙酸沉淀的方法测定氮的释放过

程,从而测定蛋白质消化率。具体过程是:平行取出的三组5ml消化液用同体积15%(w/v)的三氯乙酸沉淀其中未消化的蛋白成分,随后以10000rpm离心15min去除上清液,沉淀再用同浓度的三氯乙酸清洗一次。沉淀物及起始样品的蛋白含量用凯氏定氮的方法进行测定(n

×

5.95)。蛋白质体外消化率的计算公式为:

[0129][0130]

其中:n0为该婴儿米粉基料中三氯乙酸沉淀物中的氮含量,n

t

为t时刻取出水解液中三氯乙酸沉淀物中的氮含量,n

t

为米粉中总氮的含量。

[0131]

(2)在实施例2的基础上,改变双螺杆挤压膨化机第三区温度为125℃、135℃、145℃、155℃、165℃,探究挤压温度对米粉消化性能的影响。实验结果如图11和图12所示。

[0132]

从图11和图12中可以看出,通过本发明方法处理的米粉,具有更高的消化性,有利于婴儿消化吸收,为其提供必需的蛋白和淀粉物质,促进身体发育。165℃处理条件下的米粉相较于其他挤压温度处理组相比消化性能最好,淀粉体外消化分析表明,快消化淀粉(rds)含量高达83.1%,而抗性淀粉(rs)含量低至6.7%;蛋白体外消化分析表明,胃蛋白消化率(gdp)和总蛋白消化率(tdp)分别达到61.3%和86.4%。

[0133]

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1