一种花生粕调味酱及其制备方法

1.本发明属于食品加工技术领域,具体涉及一种花生粕调味酱及其制备方法。

背景技术:

2.作为花生榨油后的副产物花生粕,根据榨油工艺不同分为高温花生粕和低温花生粕。高温花生粕是经过传统高温压榨得到的花生粕,蛋白变性程度比较高,其含有丰富的蛋白质,其蛋白几乎可以包括人体必需的八种氨基酸。但目前高温花生粕主要用于饲料的生产,每吨仅售价2500元左右,附加值比较低。

3.近年来,火锅行业的兴起带动调味酱的发展,传统方法制备的调味酱成本较高,长时间放置还会出现油脂析出的现象,影响其感官品质。因此,急需研制一种调味酱,提高高温花生粕附加值的同时,解决现有技术中调味酱成本较高,产品不稳定的技术问题。

技术实现要素:

4.本发明的目的在于提供一种花生粕调味酱,本发明提供的花生粕调味酱不仅成本低,提高了高温花生粕的附加值,还具有低脂、香气醇厚、口感柔和及稳定性好的优势,解决了现有技术中调味酱成本较高,产品不稳定易析出油脂的技术问题。

5.为了实现上述目的,本发明提供如下技术方案:

6.本发明提供了一种花生粕调味酱,包括花生粕粉、花生油、单脂肪酸甘油酯、香油和水;所述花生粕粉、花生油、单脂肪酸甘油酯、香油和水的质量比为1:(0.3~0.6):(0.05~0.06):(0.02~0.04):(1.5~2)。

7.本发明提供了一种花生粕调味酱的制备方法,包括如下步骤:将花生粕粉烘烤后与糖、盐和水混合,得到花生糊;花生油与单脂肪酸甘油酯第一混合后,再与所述花生糊和香油第二混合后乳化、静置,得到花生粕调味酱。

8.优选的,所述花生粕粉包括由高温花生粕粉碎得到的高温花生粕粉,所述粉碎包括低温超微粉碎,所述低温超微粉碎的温度为-25~-15℃、时间为18~25min,所述花生粕粉的粒径为70~90μm。

9.优选的,所述乳化的温度为70~85℃,时间为15~30min。

10.优选的,所述乳化和所述静置之间还包括水冷,所述水冷后的花生粕调味酱酱体温度为50℃以下。

11.优选的,所述静置的温度为0~5℃,时间为48~72h。

12.优选的,所述烘烤的温度为150~170℃,时间为20~40min。

13.优选的,所述花生油与单脂肪酸甘油酯混合时花生油加热到65℃。

14.优选的,所述糖的添加量为烘烤后花生粕粉的3wt%~7wt%,所述盐的添加量为烘烤后花生粕粉的1wt%~1.5wt%。

15.本发明的有益效果:本发明提供了一种花生粕调味酱,包括花生粕粉、花生油、单脂肪酸甘油酯、香油和水;所述花生粕粉、花生油、单脂肪酸甘油酯、香油和水的质量比为1:

(0.3~0.6):(0.05~0.06):(0.02~0.04):(1.5~2)。本发明的花生粕粉最大程度的保留内部的有效挥发性成分的同时,颗粒更加细腻,提高了调味酱的稳定性,同时降低了调味酱的生产成本;通过添加花生油可以使得产品花生香味浓郁、持久、口感柔顺,通过添加香油实现调味酱的提香;通过添加单脂肪酸甘油酯,发挥其乳化作用,提高调味酱产品的稳定性。实施例结果表明:本发明的调味酱是一种典型的假塑性流体,粒径分布在17.11~19.71μm之间,在0.1~10s-1

剪切速率下黏度下降的比较缓慢,流变学稳定性佳,口感柔和,生产成本低。

附图说明

16.下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

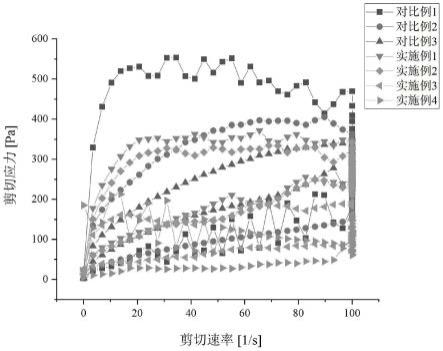

17.图1为实施例1~4的花生粕调味酱和对比例1~3的花生酱的流变曲线;

18.图2为实施例1~4的花生粕调味酱和对比例1~3的花生酱的触变曲线。

具体实施方式

19.本发明提供了一种花生粕调味酱,包括花生粕粉、花生油、单脂肪酸甘油酯、香油和水;所述花生粕粉、花生油、单脂肪酸甘油酯、香油和水的质量比为1:(0.3~0.6):(0.05~0.06):(0.02~0.04):(1.5~2)。

20.本发明对所述花生粕粉、花生油、单脂肪酸甘油酯、香油和水的来源没有特殊限定,采用常规的市售产品即可。本发明所述水优选为蒸馏水。本发明中的花生粕调味酱的原料采用花生粕粉的作用在于提高花生粕的附加值,降低调味酱的成本。以花生粕粉为1质量份计,所述花生油优选为0.3~0.6份,更优选为0.4份。以花生粕粉为1质量份计,所述单脂肪酸甘油酯优选为0.05~0.06份,更优选为0.06份。以花生粕粉为1质量份计,所述香油优选为0.02~0.04份,更优选为0.03份。以花生粕粉为1质量份计,所述水优选为1.5~2份,更优选为2份。在本发明的实施例中,所述花生粕粉、花生油、单脂肪酸甘油酯、香油和水的质量比具体为1:0.4:0.06:0.03:2或1:0.3:0.06:0.03:2或1:0.5:0.06:0.03:2或1:0.6:0.06:0.03:2。

21.本发明提供了一种花生粕调味酱的制备方法,包括如下步骤:将花生粕粉烘烤后与糖、盐和水混合,得到花生糊;花生油与单脂肪酸甘油酯第一混合后,再与所述花生糊和香油第二混合后乳化、静置,得到花生粕调味酱。

22.本发明中所述花生粕粉优选包括由高温花生粕粉碎得到的高温花生粕粉,所述粉碎得到的高温花生粕粉的粒径优选为70~90μm,进一步优选为70~80μm,更优选为70μm。本发明对所述高温花生粕的来源没有特殊限定,采用常规的市售黄曲霉毒素含量低的高温花生粕产品即可。本发明中应用的高温花生粕来源于山东花园食品有限公司,原料优质,黄曲霉b1含量低于0.1μg/kg,榨油后的高温花生粕可以直接食用。

23.在本发明中,所述粉碎优选包括低温超微粉碎,所述低温超微粉碎的温度优选为-25~-15℃,进一步优选为-22~-16℃,更优选为-20℃,所述低温超微粉碎的时间优选为18~25min,进一步优选为19~22min,更优选为20min。在本发明中优选采用低温超微粉碎技术对所述花生粕粉进行超微粉碎,可以在最大程度的保留内部的有效挥发性成分的同时,

得到更加细腻的颗粒,提高花生粕调味酱的稳定性。且同时采用低温粉碎技术可防止花生粕由于粉碎发热而使蛋白失活和高挥发性物质的蒸发,冷却到脆化点温度的物质在外力作用下破碎成粒径较小的颗粒或粉体,可以保证被粉碎物质组织成分如蛋白质和脂肪等不受破坏,可以有效保持花生粉的色、香、味及营养成分不变。在本发明的实施例中,所述低温超微粉碎在低温超微粉碎机中进行,本发明对低温超微粉碎机的型号没有特殊限定,采用常规的市售产品即可。

24.本发明将所述低温超微粉碎后的花生粕粉烘烤后与糖、盐和水混合,得到花生糊。

25.在本发明中,所述烘烤的温度优选为150~170℃,进一步优选为155~165℃,更优选为160℃。在本发明中,所述烘烤的时间优选为20~40min,进一步优选为25~35min,更优选为30min。本发明中所述烘烤温度高于170℃,所需时间短,花生粕粉质量不易控制,花生粕粉会产生焦糊味,且色泽不均匀;所述烘烤温度小于150℃,花生粕粉质量较好,但所需时间较长,香味散失多。在本发明前述烘烤条件下,烘烤出来的花生粕粉呈黄棕色、香味浓郁且无焦糊味。本发明所述烘烤过程中需要不断翻动,防止花生粕粉因局部受热、温度过高引起焦糊,所述烘烤后立即进行风冷,所述风冷后的温度的范围优选为25~45℃,进一步优选为28~43℃,更优选为37℃。本发明对所述翻动和所述风冷的方式没有特殊限定,采用常规的操作即可。

26.在本发明中,所述糖的添加量优选为烘烤后花生粕粉的3wt%~7wt%,进一步优选为4wt%~6.5wt%,更优选为6wt%;所述盐的添加量优选为烘烤后花生粕粉的1wt%~1.5wt%,进一步优选为1.1wt%~1.3wt%,更优选为1.2wt%。本发明糖和盐添加量的选择在于调味。在本发明实施例中所述糖的添加量优选为烘烤后花生粕粉的6.2wt%,所述盐的添加量优选为烘烤后花生粕粉的1.26wt%。

27.在本发明中,烘烤所得花生粕粉与糖、盐和水的混合混合的方式优选为搅拌,本发明对所述搅拌的方式无具体要求,只需保证酱体中各成分之间充分混匀即可。

28.得到花生糊后,本发明将花生油与单脂肪酸甘油酯第一混合后,再与所述花生糊和香油第二混合后乳化、静置,得到花生粕调味酱。在本发明中,所述第一混合和第二混合的方式优选为搅拌,本发明对所述搅拌的方式无具体要求,只需保证酱体中各成分之间充分混匀即可。

29.所述花生油与单脂肪酸甘油酯第一混合时,本发明优选为先将所述花生油加热到65℃后再溶解所述单脂肪酸甘油酯。本发明改进了现有技术(乳化剂常温加入)中乳化剂单脂肪酸甘油酯的加入方式,采用65℃热花生油溶解单脂肪酸甘油酯再与所述花生糊和所述香油混合,可以更好的发挥单脂肪酸甘油酯的乳化作用。本发明所述花生油的作用为使所述花生粕调味酱产品花生香味浓郁、持久,口感细腻和柔顺。本发明中单脂肪酸甘油酯的加入量与花生粕调味酱的含水量适应,虽然本发明的花生粕调味酱中水的占比大,但在单脂肪酸甘油酯用量恰当合理,综合提升花生粕调味酱稳定性;并且在该合适用量范围内相对于花生糊的质量选取较高单脂肪酸甘油酯的加入量,可以进一步更好地提升花生粕调味酱的稳定性。

30.所述第一混合后,本发明将花生油-单脂肪酸甘油酯混合物与所述花生糊和香油第二混合后乳化、静置,得到花生粕调味酱。

31.本发明添加香油能够实现花生粕调味酱的提香,弥补花生粕调味酱在风味上略有

单调、寡淡的缺陷。

32.在本发明中,所述乳化的温度优选为70~85℃,进一步优选为70~80℃,更优选为70℃;所述乳化的时间优选为15~30min,进一步优选为23~30min,更优选为30min。本发明中优选70~85℃进行保温乳化是为了使单脂肪酸甘油酯更好地发挥其乳化作用。本发明花生粕调味酱保温乳化过程中会有少量水分挥发。

33.在所述乳化和静置之间,本发明优选进行水冷。本发明所述水冷为水冷却的方式,所述水冷操作在乳化结束后立即进行,所述水冷可以迅速使花生粕调味酱酱体的温度降温50℃以下,更优选为40℃,所述水冷操作后进行罐装和封口。本发明对所述水冷方式没有特殊限定,采用本领域常规水冷方式保证酱体温度迅速下降即可。本发明对所述罐装和封口的方式没有特殊限定,采用本领域常规罐装和封口的方式即可。

34.本发明优选在罐装和封口完成之后再进行静置。在本发明中,所述静置的温度优选为0~5℃,进一步优选为1~4℃,更优选为4℃;所述静置的时间优选为48~72h,进一步优选为56~72h,更优选为72h。本发明采用所述温度和时间条件的水冷和静置能够保证花生粕调味酱酱体形成稳定的晶体结构,增加其胶体稳定性。本发明中之所以选择水冷至50℃以下和静置的温度为0~5℃是由于在较高温度下,花生粕调味酱中各组分分子活动剧烈,形成的酱体不是十分稳定,若在较长时间内花生粕调味酱的温度降不下来,则所形成的包络状态会因分子剧烈运动而有所破坏,释放出油分,使得乳化失效。

35.本发明制备的花生粕调味酱在特定的组分及制备条件下进一步使制备得到的花生粕调味酱具有低脂、香气醇厚、口感柔和及稳定性好的优势。

36.为了进一步说明本发明的技术方案,下面结合附图和实施例对本发明提供的一种花生粕调味酱及其制备方法进行详细地描述,但不能将它们理解为对本发明保护范围的限定。

37.实施例1

38.称量高温花生粕15g,采用低温超微粉碎机进行超微粉碎,低温超微粉碎机的温度为-20℃,时间为20min,超微粉碎完成之后获得高温花生粕粉,超微粉碎后花生粕粉的粒径为70μm,将粉碎后的高温花生粕粉于160℃烘烤30min,立即进行风冷,风冷之后高温花生粕粉温度为37℃,烘烤后的高温花生粕粉质量为14.3g,再加入0.9g糖、0.18g盐和30g蒸馏水,搅拌均匀后得到花生糊。

39.用65℃热花生油4.5g溶解单脂肪酸甘油酯0.9g,再加入到花生糊中;再加入0.45g香油搅拌均匀获得花生粕调味酱。

40.将花生粕调味酱置于70℃保温搅拌乳化30min;迅速进行水冷降温至40℃,装罐密封后置于4℃下静置72h,得成品花生粕调味酱。

41.实施例2

42.花生油的添加量为6g,其余条件同实施例1。

43.实施例3

44.花生油的添加量为7.5g,其余条件同实施例1。

45.实施例4

46.花生油的添加量为9g,其余条件同实施例1。

47.对比例1

48.市售四季宝柔滑花生酱15g。

49.对比例2

50.市售四季宝柔滑花生酱15g与0.75g花生油搅拌均匀获得花生酱。

51.对比例3

52.市售四季宝柔滑花生酱15g与1.5g花生油搅拌均匀获得花生酱。

53.应用例1

54.对实施例1~4的花生粕调味酱和对比例1~3的花生酱的粒径进行测定,测定方法具体如下:

55.取1g搅拌均匀的实施例1~4的花生粕调味酱和对比例1~3的花生酱于50ml塑料吸管中,加入2ml正己烷溶解,再加入40ml水分散,用激光粒度仪测定。结果见表1。

56.表1实施例1~4的花生粕调味酱和对比例1~3的花生酱的粒径

[0057][0058]

注:mv、ma分别代表体积、面积分布的平均粒径;d

10

、d

50

、d

90

分别代表样品中累计10%、50%、90%的粒径小于值。不同的小写字母代表在p<0.05水平差异显著。

[0059]

花生粕调味酱的颗粒越粗,会导致产品口感不佳,且易发生沉降,花生粕调味酱粒径越小其酱体越稳定,根据表1的结果可知,本发明制备的花生粕调味酱实施例1~4与市售四季宝柔滑花生酱对比例1~3相比,酱体的粒度存在显著的差异,本发明的花生粕调味酱中位径分布在17.11~19.71μm之间,略小于对比例1~3的花生酱粒径。

[0060]

应用例2

[0061]

对实施例1~4的花生粕调味酱和对比例1~3的花生酱的基本成分水分质量分数、粗蛋白质量分数、粗脂肪质量分数、酸价进行测定。其中水分质量分数测定采用gb 5009.3-2016《食品安全国家标准食品中水分的测定》方法,粗蛋白质量分数测定采用gb/t 5009.5-2003《食品安全国家标准食品中粗蛋白的测定》方法,粗脂肪质量分数测定采用gb/t 5009.6-2003《食品安全国家标准食品中粗脂肪的测定》方法,酸价测定采用gb 5009.229-2016《食品安全国家标准食品中酸价的测定》方法。测定结果见表2。

[0062]

表2实施例1~4的花生粕调味酱和对比例1~3的花生酱的基本成分

[0063][0064]

根据表2的结果可知,本发明制备的花生粕调味酱脂肪含量为10.26%~16.32%,远远低于对比例1~3市售花生酱的脂肪含量48.9%~52.96%,本发明制备的花生粕调味酱蛋白质含量与对比例1~3市售花生酱相近,但是本发明产品成本低,提高高温花生粕的附加值;而脂肪含量仅为对比例1~3市售花生酱的1/3左右,说明本发明制备的花生粕调味酱蛋白质含量高,脂肪含量低,是低脂、高蛋白的健康食品。本发明制备的花生粕调味酱粗蛋白含量高、脂肪含量低利于酱体的稳定。

[0065]

应用例3

[0066]

对实施例1~4的花生粕调味酱和对比例1~3的花生酱的流变学性质进行测定,测定方法如下:

[0067]

将待测的花生酱样品充分搅拌均匀,25℃静置3min,取适量样品置于平板上,覆盖平板。测定温度25℃,测量距离1mm、恒温时间30s、剪切速率0.1-50s-1

。

[0068]

对实施例1~4的花生粕调味酱和对比例1~3的花生酱的流变曲线的测定结果见下表3和图1:

[0069]

表3实施例1~4的花生粕调味酱和对比例1~3的花生酱的流变曲线的测定结果

[0070][0071][0072]

流变曲线中剪切速率与黏度的关系反映了样品的流变特征,随着剪切速率的增大,粘度逐渐减小,说明本发明实施例1~4制备的花生粕调味酱是典型的假塑性的流体特征,无屈服应力,并具有一定黏度,易搅拌,食用方便。根据表3和图1可知,样品的黏度在剪切速率0.1~10s-1

之间急剧下降,在10~50s-1

趋于平缓,这反映出花生粕调味酱和花生酱当受到剪切作用力时,酱体中的蛋白质、脂肪、糖类等物质的空间网状结构会遭到破坏,分

子间的相互作用被削弱,表现为黏度下降。实施例1~4和对比例1~3的7种样品流变曲线有所差异,对比例1和实施例3的初始粘度高,在0.1-10s-1

之间随剪切速率增加下降的快。对比例2、对比例3和实施例2~4样品的初始粘度比较低,在0.1~10s-1

下降的比较缓慢,流变学稳定性佳,本发明的花生粕调味酱相对于市售的花生酱流变学稳定性佳,但是成本低。

[0073]

对实施例1~4的花生粕调味酱和对比例1~3的花生酱的触变性质进行测定,测定方法如下:

[0074]

将待测花生酱搅拌均匀,25℃下静置3min,取待测花生酱样品置于平板上,覆盖平板后,剪切速率在30s内从10-2

s-1

升到102s-1

,并在102s-1

下保持30s,之后剪切速率在30s内从102s-1

下降到10-2

s-1

,得到触变环。

[0075]

对实施例1~4的花生粕调味酱和对比例1~3的花生酱的触变曲线的测定结果见下表4和图2:

[0076]

表4实施例1~4的花生粕调味酱和对比例1~3的花生酱的触变曲线的测定结果

[0077]

[0078]

[0079]

[0080]

[0081][0082]

触变性是指样品随着剪切速率的增加,内部结构遭到破坏,停止作用力后,需一段时间后,样品才能恢复到原来结构的性质。所以在剪切速率减小时形成的曲线在剪切速率升高时形成的曲线下方,这样形成的上下闭合的环是触变环。触变环的面积越大,说明该食品体系分子结构破坏程度较大,也即经外力作用后黏度变化较明显,体系恢复到初始状态所需时间越长,在一定程度上也可说明该食品体系的涂抹性较好而口感较差;触变环面积越小,说明样品触变性越小,停止外力作用后,体系恢复到初始状态所需时间越短,流变学稳定性越高,口感越柔和。

[0083]

如图2所示,剪切速率在0.01~100s-1

时7种花生酱的触变性不同,对比例1的触变环面积是9919.6pa/s,对比例2和对比例3由于添加了不同含量的花生油其触变环面积减少至1696.7pa/s。而本发明实施例1~4制备的花生粕调味酱的触变环面积在1845.3~3148.8pa/s,触变环面积比较小,表现出更高的稳定性以及更柔和的口感,在保证花生粕调味酱涂抹性能的同时也保证了花生粕调味酱的口感好。本发明的花生粕调味酱与市售的花生酱均具有柔和的口感,但是本发明的花生粕调味酱成本低。

[0084]

应用例4

[0085]

由10位具有较为丰富的油脂风味评价经验的人员对实施例1~4的花生粕调味酱和对比例1~3的花生酱进行感官评定。实施例1~4的花生粕调味酱和对比例1~3的花生酱样品随机编码,每个样品评定后,以清水漱口,休息1min后进行下一个样品的评价。感官评价标准见表5,评价的结果见表6。

[0086]

表5感官评定标准

[0087]

[0088][0089]

表6评价结果

[0090][0091]

根据表6的结果可知,实施例1~4的花生粕调味酱和对比例1~3的花生酱的色泽、风味、口感、涂抹性和接受度的评分相差不大,但本发明制备的花生粕调味酱应用的原料为高温花生粕粉,生产成本却远低于低于市售花生酱。

[0092]

综上所述,本发明制备的花生粕调味酱粒径的中位径分布在17.11~19.71μm之间,粒径小,花生粕调味酱酱体稳定,花生粕调味酱的流变曲线测定时实施例2、实施例3、实施例4的花生粕调味酱在0.1~10s-1

下降的比较缓慢,流变学稳定性佳。实施例1~4制备的花生粕调味酱的触变环面积在1845.3~3148.8pa/s,表现出更高的稳定性以及更柔和的口感。实施例1~4的花生粕调味酱和对比例1~3的市售花生酱的色泽、风味、口感、涂抹性和接受度的评分相差不大,但是生产成本低。

[0093]

尽管上述实施例对本发明做出了详尽的描述,但它仅仅是本发明一部分实施例,而不是全部实施例,人们还可以根据本实施例在不经创造性前提下获得其他实施例,这些实施例都属于本发明保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1