烘焙食品自动化生产系统及生产方法与流程

1.本发明涉及一种烘焙食品自动化生产系统,本发明还涉及一种烘焙食品自动化生产方法,属于烘焙食品生产技术领域。

背景技术:

2.烘焙食品尤其是宠物食用的烘焙食品需要将酶解鸡肉粉、鸡肉粉、鸡肝粉、鸭肉粉、玉米粉、谷物粉、纤维素、磷酸氢钙与鲜肉泥酱、各种色素、诱食剂等充分混合,还需要加入氨基酸、矿物质微量元素和维生素等预混料,加工成型后还要进行烘焙,喷涂各种诱食剂等,加工过程比较复杂,传统上只能依靠人工进行称量后投料,按批次在相应设备进行生产,设备之间的转运通常也由人工来完成,工作量大,现场环境不佳,不利于保护工人的身心健康,配方之间的比例不够严谨,批次之间的冲洗清洁质量难以保证。

3.烘焙通常在立式烘焙塔中完成。立式烘焙塔中通常设有多个烘焙层,各烘焙层设有环形链网,只有链网上层可以承载物料;或者底部分别设有翻板排料装置,各翻板可以单独翻转,依靠重力作用,物料自由下落至下一层。

4.通常烘焙设备均有独立的热交换气室,气室的尺寸较大,如果安装在底部,操作设备高度将增加增多,人力不易操作。如果装两侧,设备水平占据的空间将增大,单位面积的设备使用效率太低、单位能耗高。所以烘焙设备一般均将热交换气室安装在设备顶部。两侧风道过窄,设备所需的风量一定,风道中风速过快,经常将物料吹出料床形成局部空洞,造成风路短路。

5.由于热空气比重较轻,加热后的热空气可以无动力自由向上流动,现有的设备强制将热空气向下输送,违背了热空气自由上升的原理,整体运行效率低下。布料系统大多采用曲柄连杆机构,在链网的幅宽方向布料不均。风道内的气流流向不能灵活变通,不能广泛适应多种物料。链网下方需要设置承托支架,影响热风的通路,设备耗钢量大,制造成本高。

6.此外,链网只能起到单向输送的作用,链条的下层只能进行空回程。当烘焙机采用奇数层配置时,进、出料只能处于两端。当烘焙机采用偶数层配置时,只能从顶部和底部的同端出料。当采用奇数烘焙层已经使物料的含水率达到要求,又要从进料端的同端出料时,则不可能实现,通常只好再多设置一层,实现同端出料。既提高了设备投资,又增加了设备的高度,对厂房层高提出了过高的要求,还增加了运行成本。

7.由于各层的料层较厚,重量很重,传统的做法需要在料床下方均匀设置承托支架,料床的两侧被链条牵引前进,料床的底部落在承托支架上滑行,料床及料层的重量由承托支架承受。这样的结构大大增加了设备的耗钢量,提高了制造成本,延长了制造周期;各网板之间的搭接缝容易漏料,尤其在链条转弯的部位缝口容易张开,漏料量更大;一旦物料漏入网板背面,很难清除,例如会造成不同种类宠物食品的掺杂;滞留时间长容易霉变,将造成生产商的很大损失;传统上有采用毛刷或金属刷刷残料的做法,毛刷的刷毛容易变形且比较容易掉毛,造成对物料的污染;金属刷的碎屑容易造成物料的重金属超标;承托支架需要占据一定的空间,承托支架所在的位置,料床的孔眼吹不到热风,减小了烘干的有效面

积,影响烘干的均匀性;由于整个料床的面积比较大,与进风口的距离不等,容易导致两端与中部风量的不一致,也影响烘干的均匀性。

技术实现要素:

8.本发明的首要目的在于,克服现有技术中存在的问题,提供一种烘焙食品自动化生产系统,可实现各种原料的自动精确配料,自动转接生产工序,按照设定步骤实现全生产线的自动化生产,现场环境友好,大大降低工人的操作强度,提高生产效率及产品质量。

9.为解决以上技术问题,本发明的一种烘焙食品自动化生产系统,包括原料配料系统,原料配料系统的出料端与一次混合粉碎系统的进料端相连,一次混合粉碎系统的出料端与二次混合挤压成型系统的进料端相连,二次混合挤压成型系统的出料端与低温烘焙系统的进料端相连,低温烘焙系统的出料端与喷涂冷却系统的进料端相连,喷涂冷却系统的出料端与成品包装系统的进料端相连。

10.作为本发明的改进,所述原料配料系统包括斗式提升机一、粉料清理筛和配料仓,所述斗式提升机一的上端出料口通过溜管与所述粉料清理筛的进料口相连,所述粉料清理筛的筛下出口经过除铁永磁筒与分配器的入口相连,分配器的各出口分别与所述配料仓的各分仓入口相连,所述配料仓的各分仓出口分别通过配料秤与原料混合缓冲斗的入口相连,原料混合缓冲斗的底部出料由刮板输送机一送出。

11.作为本发明的进一步改进,所述一次混合粉碎系统包括预混料投料机、预混料混合机、斗式提升机二、一次混合机和粉碎机,所述预混料投料机的底部出口与风送管道的进料口相连,风送管道的上端出料口与旋风降料脉冲除尘器的入口相连,旋风降料脉冲除尘器的底部出口与所述预混料混合机的入口相连,预混料混合机的出口分别与预混料减重秤的缓冲仓入口相连;所述斗式提升机二将原料配料系统的出料送入待混合仓,所述待混合仓及各预混料减重秤的缓冲仓出口分别与所述一次混合机的入口相连,所述一次混合机的出口与一次混合仓的入口相连,一次混合仓的出口与所述粉碎机的入口相连,所述粉碎机的出料由料封绞龙送出。

12.作为本发明的进一步改进,所述二次混合挤压成型系统包括斗式提升机三、粉料检验筛、二次混合机、肉酱搅拌混合机和挤压成型机,所述斗式提升机三的上端出口与所述粉料检验筛的入口相连,粉料检验筛的细料出口与所述二次混合机的入口相连,所述二次混合机的出口与二次混合机料仓的入口相连,二次混合机料仓的出口与辅料半成品仓的入口相连,所述辅料半成品仓的出料由移动式定量秤分别送入各所述肉酱搅拌混合机中,辅料半成品、鲜肉泥酱、色素与诱食剂在肉酱搅拌混合机中混合均匀,各肉酱搅拌混合机的出料口分别与所述挤压成型机的缓冲斗相连,各挤压成型机的出料通过皮带输送机送往所述低温烘焙系统。

13.作为本发明的进一步改进,所述低温烘焙系统包括真空烘焙仓,所述真空烘焙仓包括内腔为负压的仓体,所述仓体的顶部设有布料器和真空抽吸口,所述仓体的内腔设有多个烘焙层,各烘焙层的两端分别设有头轴和尾轴,所述头轴的两端分别安装有头轴链轮,所述尾轴的两端分别安装有尾轴链轮,同侧的头轴链轮与尾轴链轮之间绕包有链条,两侧链条的相应链节之间分别连接有承托料层的网板,上下网板之间为该层的网板热风室;所述布料器的出口与顶部烘焙层的尾端对应,下一层的尾轴位于上一层的头轴下方,下一层

的头轴位于上一层尾轴的下方,依次类推;各烘焙层的两侧分别设有风道,各风道的中部分别安装有循环风机,各循环风机的出风分别吹过热源装置向前方鼓风,各网板热风室的侧壁、料层上方空间的侧壁及网链下方空间的侧壁分别均匀设置有多块可拆式封板;各所述网板热风室的两端分别设有挡风帘,各所述网板热风室的中段分别设有阻风隔帘,各阻风隔帘将各网板热风室分隔为前风室和后风室。

14.作为本发明的进一步改进,各头轴及尾轴均为空心轴,各头轴及底层尾轴的一端分别通过旋转接头与压缩空气管路相连,沿各头轴及底层尾轴的长度方向分别安装有至少一排沿径向向外延伸的空轴喷嘴;底层以上各尾轴的一端分别通过旋转接头与负压抽吸管路相连,沿尾轴的长度方向安装有一排沿径向向外延伸的尾轴抽吸嘴。

15.作为本发明的进一步改进,中部烘焙层的左侧循环风机的出风口朝前,右侧循环风机的出风口朝后;左侧循环风机的出风经左侧热源装置加热后进入左前风道,从左前风道向右进入前风室,从前风室向上穿过前侧料层,再从前侧料层上方向右进入右前风道,沿右前风道向后进入右侧循环风机的进风口;右侧循环风机的出风经右侧热源装置加热后进入右后风道,从右后风道向左进入后风室,从后风室向上穿过后侧料层,再从后侧料层上方向左进入左后风道,沿左后风道向前进入左侧循环风机的进风口循环。

16.作为本发明的进一步改进,各层风道靠近循环风机入口端的底壁分别设有层间串风口,来自下层的热风分别通过下方的层间串风口与本层的循环热风混合后,共同进入左侧循环风机及右侧循环风机的进风口参与本层的热风循环;本层循环热风的一部分通过上方的层间串风口进入上一层风道参与上一层的热风循环。

17.作为本发明的进一步改进,所述喷涂冷却系统包括双体秤、诱食剂喷涂机和冷却器,烘焙出料经过所述双体秤称量后送入所述诱食剂喷涂机中,经过液体秤称量的液体诱食剂及经过粉料秤称量的粉体诱食剂也进入所述诱食剂喷涂机中进行喷涂和混合,所述诱食剂喷涂机的出口与所述冷却器的入口相连。

18.本发明的另一个目的在于,克服现有技术中存在的问题,提供一种烘焙食品自动化生产方法,可实现各种原料的自动精确配料,自动转接生产工序,按照设定步骤实现全生产线的自动化生产,现场环境友好,大大降低工人的操作强度,提高生产效率及产品质量。

19.为解决以上技术问题,本发明的一种烘焙食品自动化方法,依次包括如下步骤:步骤1:将酶解鸡肉粉、鸡肉粉、鸡肝粉、鸭肉粉、玉米粉、谷物粉、纤维素和磷酸氢钙筛去杂质及除去铁屑后,暂存在各自的配料仓内;步骤2:将步骤1的各种粉料按设定比例送入一次混合机,预混料通过风送进入预混料混合机先进行混合,然后进入预混料减重秤的缓冲仓,也加入一次混合机中进行混合,预混料的重量为步骤1粉料重量的3%-5%;步骤3:混合料进入粉碎机粉碎到细度为40目筛网过筛95%;步骤4:粉碎机的出料送入粉料检验筛进行筛分,粗料重新进入粉碎机再次粉碎,细料进入二次混合机再次混合,然后进入辅料半成品仓暂存;步骤5:辅料半成品仓的出料由移动式定量秤分别送入各肉酱搅拌混合机中,鲜肉泥酱、色素与诱食剂也进入肉酱搅拌混合机中共同混合均匀;步骤6:各肉酱搅拌混合机排料的含水率为32%~36%,落入下一楼层的挤压成型机的缓冲斗内,由挤压成型机挤压成型,然后由皮带输送机及z形提升机一送入真空烘焙仓;

步骤7:真空烘焙仓采用不超过90℃的低温烘干,将物料含水率降至1%~3%;步骤8:真空烘焙仓的出料经过振动筛一筛分,去除结块后,烘干料由z形提升机二送入喷涂冷却系统;步骤9:烘干料经过双体秤称量后送入诱食剂喷涂机中,经过液体秤称量的液体诱食剂及经过粉料秤称量的粉体诱食剂也进入诱食剂喷涂机中进行喷涂和混合;步骤10:诱食剂喷涂机的出料进入冷却器冷却至物料温度不超过室外环境温度5℃;步骤11:冷却后的物料经振动筛二筛分,去除结块后,由z形提升机三送入成品仓。

20.相对于现有技术,本发明取得了以下有益效果:1、大大减少整个生产过程中的人工人力,自动化的配料系统替代原始人工配料系统,保证了配方比例的真实性和产品原料的可追溯性,可以顺利通过食品安全生产部门的认可;肉酱肉粉添加剂色素等高水分粘稠物的混合系统也从原始的人工投料、人工搬运、人工冲洗的工艺转变成全自动化的流水线生产模式。

21.2、肉酱搅拌混合机配套自动高压清洗系统,在物料完全排空后,采用自动高压清洗系统将肉酱搅拌混合机清理干净后再等待下一批次的混合;肉酱搅拌混合机与挤压成型机之间不再需要人工转运、上料,而是将挤压成型机设置在肉酱搅拌混合机的下一楼层,实现重力自由落料。

22.3、实现真空低温烘焙,也从原始人工来回搬运、烘房烘干形式转变成高效率、低烘干温度的自动真空烘焙仓的形式进行烘干。充分利用冷热空气密度差的固有特性,从设备底部吸入冷空气,各烘焙层分别设置气流独立循环系统,每层循环后,高湿热气流向上输送,通过外部风机将高湿气流排到设备外面。

23.4、真空烘焙仓的循环风机及热源装置设置在各层风道的中部,不增加设备的总高度。可以拆封各层网板热风室的侧壁、料层上方空间的侧壁及网链下方空间的侧壁的可拆式封板,根据物料的不同特性,切换气流的流向,确保物料不结拱,快速得到烘焙,设备运行效率高,产能增加,能耗低。

24.5、真空烘焙仓在料床的幅宽方向采用钟摆式垂直布料,由伺服电机驱动布料转轴转动,从而带动布料斗按设定的摆速来回摆动;而且可以根据料床的前进速度,自动匹配布料斗的摆速,实现布料的数据化自动控制,运行曲线更灵活。遇到特殊品种的物料,或者发现仍存在厚薄不均的情况时,通过更改运行参数可以很方便地进行修正,确保布料均匀。

25.6、真空烘焙仓在双层双向烘焙层的链条上层,物料落在双向网板的正面,从尾端向头端前进,经过链轮转弯时,相邻双向网板之间形成向后张开的开口,后方的物料通过开口处落入下层双向网板的背面,从头端向尾端前进,链条回转一周,物料经过两个行程,与热风进行两次热湿交换,设备运行效率高,产能增加,能耗降低。

26.7、真空烘焙仓更换物料批次时,可以将网板背面的物料清除干净,避免滞留霉变;也不会对下一批次物料造成掺杂。

27.8、真空烘焙仓料床的耗钢量低,加工方便,节约材料的同时,确保料床的强度和刚度,可独自承受厚料层的重量,料床下方无需增设支撑机构。

附图说明

28.下面结合附图和具体实施方式对本发明作进一步详细的说明,附图仅提供参考与说明用,非用以限制本发明。

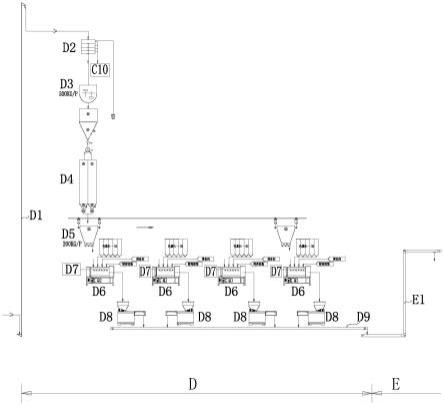

29.图1为本发明烘焙食品自动化生产系统的流程图一;图2为本发明烘焙食品自动化生产系统的流程图二;图3为本发明烘焙食品自动化生产系统的流程图三;图4为本发明中真空烘焙仓的立体图;图5为真空烘焙仓中底部双层双向烘焙层的主剖视图;图6为真空烘焙仓中底部双层双向烘焙层的俯视图;图7为真空烘焙仓中布料器的立体图;图8为图7中的局部放大图;图9为真空烘焙仓中布料器的布料原理图;图10为真空烘焙仓中自承重无残留输送装置的立体图;图11为真空烘焙仓中自承重无残留输送装置的头轴端的放大图;图12为图11中单向网板的立体图;图13为真空烘焙仓中侧密封板的立体图;图14为真空烘焙仓中清扫装置的立体图;图15为真空烘焙仓中双层双向烘焙层的立体图;图16为真空烘焙仓中双层双向烘焙层的头轴端的放大图;图17为图16中双向网板的立体图;图18为真空烘焙仓中喷吹气管清扫装置的立体图。

30.图中:a.原料接收系统:a1.人工投料斗;a2.原料刮板输送机;b.原料配料系统:b1.斗式提升机一;b2.粉料清理筛;b3.除铁永磁筒;b4.分配器;b5.配料仓;b6.配料秤;b7.刮板输送机一;c.一次混合粉碎系统:c1.斗式提升机二;c2.预混料投料机;c3.风送管道;c4.旋风降料脉冲除尘器;c5.预混料混合机;c6.预混料减重秤;c7.待混合仓;c8.一次混合机;c9.一次混合仓;c10.粉碎机;d.二次混合挤压成型系统:d1.斗式提升机三;d2.粉料检验筛;d3.二次混合机;d4.辅料半成品仓;d5.移动式定量秤;d6.肉酱搅拌混合机;d7.自动高压清洗系统;d8.挤压成型机;d9.皮带输送机;e.低温烘焙系统:e1.z形提升机一;e2.真空烘焙仓;e3.振动筛一;e4.旋风除尘器一;f.喷涂冷却系统:f1.z形提升机二;f2.双体秤;f3.液体诱食剂储罐;f4.液体秤;f5.粉体诱食剂投料机;f6.粉料秤;f7.诱食剂喷涂机;f8.冷却器;f9.旋风除尘器二;f10.振动筛二;g.成品包装系统:g1.z形提升机三;g2.成品仓;g3.多工位包装机。

31.1.布料器;1a.锥形壳体;1b.导料板;1c.布料伺服电机;1d.布料减速机;1e.布料转轴;1f.布料斗;1f1.半圆形凹槽;1g.l形信号支架;1h.传感器安装座;1h1.安装座弧形槽;1j.l形静支架;1k.位置传感器;2.仓体;2a.可拆式封板;2b.风道;2c.层间串风口;2d.

真空抽吸口;2e.挡风帘;2f.阻风隔帘;2g.出料口;2h.网板热风室;2i.导料溜板;3.循环风机;4.热源装置;5.头轴;5a.头轴链轮;5b.空轴喷嘴;6.链条;7.尾轴;7a.尾轴链轮;7b.尾轴抽吸嘴;8a.单向网板;8b.双层凸筋;8c.半圆弧;8d.整流竖边;8e.折弯部;8f.单向网板固定孔;9.双向网板;9a.低侧折边;9b.低网面;9c.斜网面;9d.高网面;9e.高侧折边;9f.网板加强筋;9g.双向网板固定孔;9h.连接杆;10.侧密封板;10a.密封板折边;11.清扫板;12.清扫板支架;12a.支架长圆槽;13.清扫板耳座;14.清料绞龙;15.喷吹气管;15a.气管喷吹嘴;16.气管夹座;17.压缩空气包;18.喷吹阀。

具体实施方式

32.在本发明的以下描述中,术语“前”、“后”、“左”、“右”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指装置必须具有特定的方位。

33.如图1至图3所示,本发明的烘焙食品自动化生产系统包括原料接收系统a、原料配料系统b、一次混合粉碎系统c、二次混合挤压成型系统d、低温烘焙系统e、喷涂冷却系统f和成品包装系统g。原料配料系统b的出料端与一次混合粉碎系统c的进料端相连,一次混合粉碎系统c的出料端与二次混合挤压成型系统d的进料端相连,二次混合挤压成型系统d的出料端与低温烘焙系统e的进料端相连,低温烘焙系统e的出料端与喷涂冷却系统f的进料端相连,喷涂冷却系统f的出料端与成品包装系统g的进料端相连。

34.原料接收系统a包括人工投料斗a1和原料刮板输送机a2,人工将分批次向人工投料斗a1投入酶解鸡肉粉、鸡肉粉、鸡肝粉、鸭肉粉、玉米粉、谷物粉、纤维素、磷酸氢钙等粉料,通过原料刮板输送机a2送入原料配料系统b的斗式提升机一b1。

35.原料配料系统b包括斗式提升机一b1、粉料清理筛b2和配料仓b5,斗式提升机一b1的上端出料口通过溜管与粉料清理筛b2的进料口相连,筛去各种粉料中的结块、绳头、编织袋碎片、商标等杂质,粉料清理筛b2的筛下出口与除铁永磁筒b3相连,分配器b4的各出口分别与配料仓b5的各分仓入口相连。除铁永磁筒b3将铁屑除去,除杂除铁后的粉料由分配器b4送入各自的配料仓b5中暂存。

36.配料仓b5的各分仓出口分别通过配料秤b6与原料混合缓冲斗的入口相连,上述原料备好料后根据不同的配方通过电脑进行电脑配料,每批500kg。物料配好后进入可以放一批物料进入原料混合缓冲斗内,然后由刮板输送机一b7送出。

37.一次混合粉碎系统c包括预混料投料机c2、预混料混合机c5、斗式提升机二c1、一次混合机c8和粉碎机c10,预混料投料机c2的底部出口与风送管道c3的进料口相连,风送管道c3的上端出料口与旋风降料脉冲除尘器c4的入口相连,旋风降料脉冲除尘器c4的底部出口与预混料混合机c5的入口相连,预混料混合机c5的出口分别与预混料减重秤c6的缓冲仓入口相连。

38.刮板输送机一b7的出口与斗式提升机二c1的下端入口相连,斗式提升机二c1将原料配料系统b的出料送入待混合仓c7,待混合仓c7及各预混料减重秤c6的缓冲仓出口分别与一次混合机c8的入口相连,一次混合机c8的出口与一次混合仓c9的入口相连,一次混合仓c9的出口与粉碎机c10的入口相连,粉碎机c10的出料由料封绞龙送出。

39.预混料为了满足宠物对氨基酸、维生素、矿物质微量元素、酶制剂等营养性饲料添

加剂的需求,可从市场购得。由于量比较小,也采用人工向预混料投料机c2进行投料。由风送管道c3将预混料送入旋风降料脉冲除尘器c4,粉尘抽出,预混料进入预混料混合机c5混合后,进入预混料减重秤c6的缓冲仓。由预混料减重秤c6精确控制与斗式提升机二c1出料的混合比例。酶解鸡肉粉、鸡肉粉、鸡肝粉、鸭肉粉、玉米粉、谷物粉、纤维素、磷酸氢钙与氨基酸、维生素、矿物质微量元素、酶制剂等营养性饲料添加剂在一次混合机c8充分混合均匀。然后进入粉碎机c10粉碎,粉碎机c10选择宽式细粉碎机,在这个工段可以将混合好的物料粉碎到细度为40目过95%。当然不是所有的产品都需要粉碎到这样的细度,我们可以通过更换粉碎机c10的筛片来选择不同的物料粉碎细度。

40.二次混合挤压成型系统d包括斗式提升机三d1、粉料检验筛d2、二次混合机d3、肉酱搅拌混合机d6和挤压成型机d8,粉碎机c10的料封绞龙出口与斗式提升机三d1的下端入口相连,斗式提升机三d1的上端出口与粉料检验筛d2的入口相连,粉料检验筛d2的细料出口与二次混合机d3的入口相连,二次混合机d3的出口与二次混合机料仓的入口相连,二次混合机料仓的出口与辅料半成品仓d4的入口相连,辅料半成品仓d4的出料由移动式定量秤d5分别送入各肉酱搅拌混合机d6中,辅料半成品、鲜肉泥酱、色素与诱食剂在肉酱搅拌混合机d6中混合均匀,色素可以有多种,根据情况各自加入,各肉酱搅拌混合机d6的出料口分别与挤压成型机d8的缓冲斗相连,各挤压成型机d8的出料通过皮带输送机d9送往低温烘焙系统e。

41.粉碎机c10的出料由斗式提升机三d1提升至顶楼,进入粉料检验筛d2筛分,粗料回到粉碎机c10再次粉碎,符合要求的细料进入二次混合机d3混合,确保因粉碎过程而产生的配方分级,二次混合后此现象就可以完全消除。二次混合后的物料进入辅料半成品仓d4,辅料半成品仓d4设有两个,方便生产不同配方产品时半成品辅料的快速更换。

42.接下来就是将粉碎混合好的半成品辅料通过一台200kg每批的移动式定量秤d5按照配方比例称量好后分别输送到四台肉酱搅拌混合机d6中;肉酱搅拌混合机d6在混合之前还要按照配方加入鲜肉泥酱、色素、诱食剂,在经过大约40分钟的混合后此物料即可混合均匀,然后肉酱搅拌混合机d6自动排料到下一楼层的挤压成型机d8的缓冲斗内;在物料完全排空后,采用混合机上配备的自动高压清洗系统d7将肉酱搅拌混合机d6清理干净后再等待下一批次的混合。进入挤压成型机缓冲斗的物料水分为32%~36%;物料通过挤压成型机d8挤压成型后,通过皮带输送机d9向下道工序输送,由于皮带输送机d9较长,物料在水平输送过程中可以得到短暂的冷却定型,然后由z形提升机一e1送入真空烘焙仓e2。

43.在真空烘焙仓e2采用不超过90℃的低温烘干,烘干时间约40分钟,将物料含水率降至1%~3%,而且含水率的均匀性可以达到

±

0.75%。真空烘焙仓e2的出料进入振动筛一e3筛分,去除结块后,由z形提升机二f1送入喷涂冷却系统f。真空烘焙仓e2的排风经过旋风除尘器一e4除尘后进入尾气收集处理设备处理后排放。

44.喷涂冷却系统f包括双体秤f2、诱食剂喷涂机f7和冷却器f8,烘焙出料经过双体秤f2称量后送入诱食剂喷涂机f7中,经过液体秤f4称量的液体诱食剂及经过粉料秤f6称量的粉体诱食剂也进入诱食剂喷涂机f7中进行喷涂和混合,诱食剂喷涂机f7的出口与冷却器f8的入口相连。

45.振动筛一e3的合格出料由z形提升机二f1送入双体秤f2,双体秤f2一半用来称量卸料,另一半可以同时进行进料,以便下一次称量,每批500kg。液体诱食剂储存在液体诱食

剂储罐f3中,由泵送入液体秤f4计量后送入诱食剂喷涂机f7。粉体诱食剂由人工向粉体诱食剂投料机f5进行投料,由粉料秤f6计量后送入诱食剂喷涂机f7。

46.诱食剂喷涂混合均匀后进入冷却器f8冷却,冷却器f8的排风经过旋风除尘器二f9除尘后进入尾气收集处理设备处理后排放。冷却后的物料温度不超过室外环境温度的5℃;例如室外环境温度为25℃,则冷却后的物料温度不超过30℃。冷却后的物料进入振动筛二f10进行筛分,振动筛二f10的合格出料由z形提升机三g1提升并送入各成品仓g2中暂存,各成品仓g2中的物料通过多工位包装机g3分包成为不同规格包装形式的成品,至此烘焙食品自动生产系统就完成了将原料做成烘焙食品的全过程。

47.本发明烘焙食品自动化生产方法,依次包括如下步骤:步骤1:将酶解鸡肉粉、鸡肉粉、鸡肝粉、鸭肉粉、玉米粉、谷物粉、纤维素和磷酸氢钙筛去杂质及除去铁屑后,暂存在各自的配料仓b5内;步骤2:将步骤1的各种粉料按设定比例送入一次混合机c8,预混料通过风送进入预混料混合机c5先进行混合,然后进入预混料减重秤c6的缓冲仓,也加入一次混合机c8中进行混合,预混料的重量为步骤1粉料重量的3%-5%;步骤3:混合料进入粉碎机c10粉碎到细度为40目筛网过筛95%;步骤4:粉碎机c10的出料送入粉料检验筛d2进行筛分,粗料重新进入粉碎机c10再次粉碎,细料进入二次混合机d3再次混合,然后进入辅料半成品仓d4暂存;步骤5:辅料半成品仓d4的出料由移动式定量秤d5分别送入各肉酱搅拌混合机d6中,鲜肉泥酱、色素与诱食剂也进入肉酱搅拌混合机d6中共同混合均匀;步骤6:各肉酱搅拌混合机d6排料的含水率为32%~36%,落入下一楼层的挤压成型机d8的缓冲斗内,由挤压成型机d8挤压成型,然后由皮带输送机d9及z形提升机一e1送入真空烘焙仓e2;步骤7:真空烘焙仓e2采用不超过90℃的低温烘干,烘干时间约40分钟,将物料含水率降至1%~3%,而且含水率的均匀性可以达到

±

0.75%;步骤8:真空烘焙仓e2的出料经过振动筛一e3筛分,去除结块后,烘干料由z形提升机二f1送入喷涂冷却系统f;步骤9:烘干料经过双体秤f2称量后送入诱食剂喷涂机f7中,经过液体秤f4称量的液体诱食剂及经过粉料秤f6称量的粉体诱食剂也进入诱食剂喷涂机f7中进行喷涂和混合;步骤10:诱食剂喷涂机f7的出料进入冷却器f8冷却至物料温度不超过室外环境温度5℃;步骤11:冷却后的物料经振动筛二f10筛分,去除结块后,由z形提升机三g1送入成品仓g2。

48.如图4至图6所示,真空烘焙仓e2包括内腔为负压的仓体2,仓体2的顶部设有布料器,仓体2的内腔设有多个烘焙层,各烘焙层的两端分别设有头轴5和尾轴7,头轴5的两端分别安装有头轴链轮5a,尾轴7的两端分别安装有尾轴链轮7a,同侧的头轴链轮5a与尾轴链轮7a之间绕包有链条6,两侧链条6的相应链节之间分别连接有承托料层的网板,上下网板之间为该层的网板热风室2h;布料器的出口与顶部烘焙层的尾端对应,下一层的尾轴7位于上一层的头轴5下方,下一层的头轴5位于上一层尾轴7的下方,依次类推;各烘焙层的两侧分别设有风道2b,各风道2b的中部分别安装有循环风机3,各循环风机3的出风分别吹过热源

装置4向前方鼓风,各网板热风室2h的侧壁、料层上方空间的侧壁及网链下方空间的侧壁分别均匀设置有多块可拆式封板2a。

49.仓体2可以逐层制造并多层叠置,层与层之间通过螺栓连接紧固并配以密封胶,加强层与层之间的密封性。仓体框架的底部通过螺栓连接固定在支腿上,支腿底部设有可调节高度的螺杆,用于调节仓体框架的水平度,确保各支腿的承载基本均匀。仓体2的四个角部分别覆盖有散热网,供主轴或尾轴电机散热通风。

50.各烘焙层的两端均为开放式洞口,使物料可以顺利落入下一层;各网板热风室2h的两端分别设有挡风帘2e,避免下层的热风从端头落料处串至上一层,或者相反。

51.各网板热风室2h的中段分别设有阻风隔帘2f,各阻风隔帘2f将各网板热风室2h分隔为前风室和后风室。前风室、后风室中的热风在左右方向及上下方向分别可以流向相同或流向相反,通常只能拆除前风室或后风室一侧侧壁的可拆式封板2a,另一侧保持封闭,使得热风转弯向上或向下穿过料层。可以从前风室或后风室向上穿过料层进入料层上方空间,也可以从料层上方空间向下穿过料层进入前风室或后风室中。

52.中部烘焙层的左侧循环风机的出风口朝前,右侧循环风机的出风口朝后。拆除左前风道与前风室左侧壁之间的可拆式封板2a,拆除前侧料层上方空间与右前风道之间的可拆式封板2a,拆除右后风道与后风室右侧壁之间的可拆式封板2a,拆除后侧料层上方空间与左后风道之间的可拆式封板2a,其余保持封闭状态。

53.左侧循环风机的出风经左侧热源装置加热后进入左前风道,从左前风道向右进入前风室,从前风室向上穿过前侧料层,再从前侧料层上方向右进入右前风道,沿右前风道向后进入右侧循环风机的进风口。

54.右侧循环风机的出风经右侧热源装置加热后进入右后风道,从右后风道向左进入后风室,从后风室向上穿过后侧料层,再从后侧料层上方向左进入左后风道,沿左后风道向前进入左侧循环风机的进风口循环。

55.左侧循环风机的出风与右侧循环风机的入口形成串联,右侧循环风机的出口与左侧循环风机的入口形成串联,相互借力,实现热风在中部烘焙层的单方向循环流动,减小涡流和流动阻力,热风从下方向上循环吹过料层,有利于持续将湿度带出并继续向上流动。经热源装置加热后的热风迅速通过前风室和后风室吹向料层,烘焙效果好。

56.各层风道靠近循环风机入口端的底壁分别设有层间串风口2c,来自下层的热风分别通过下方的层间串风口2c与本层的循环热风混合后,共同进入左侧循环风机及右侧循环风机的进风口参与本层的热风循环;本层循环热风的一部分通过上方的层间串风口2c进入上一层风道参与上一层的热风循环。

57.仓体底板上的层间串风口2c作为新风入口,新鲜自然风从底部的新风入口进入,加热后成为热风,相对湿度最低,对底层的物料进行干燥。下一层的物料比上一层的物料更加干燥,对下一层干燥后的热风虽然含湿量提高,但仍然可以对上一层更潮湿的物料进行干燥,通过层间串风口2c向上层流动,与物料总体呈现逆向流动,即相对较干燥的物料与更干燥的热风进行热湿交换,相对较潮湿的热风与更潮湿的物料进行热湿交换,如此使热风与物料始终保持很大的相对湿度差,始终具有很大的蒸发动力,充分利用热风的余热,提高烘焙效率。

58.顶部烘焙层的左右风道中部分别设有背靠背的两台循环风机,左侧来自下方的热

风同时进入左侧两台循环风机的进风口,左侧两台循环风机的出风分别向前、向后吹过各自的热源装置加热,左前风道的热风向右进入前风室,从前风室向上穿过前侧料层,再从前侧料层上方向左回到左前循环风机的进风口;左后风道的热风向右进入后风室,从后风室向上穿过前侧料层,再从后侧料层上方向左回到左后循环风机的进风口。

59.右侧来自下方的热风同时进入右侧两台循环风机的进风口,右侧两台循环风机的出风分别向前、向后吹过各自的热源装置加热,右前风道的热风向左进入前风室,从前风室向上穿过前侧料层,再从前侧料层上方向右回到右前循环风机的进风口;右后风道的热风向左进入后风室,从后风室向上穿过后侧料层,再从后侧料层上方向右回到右后循环风机的进风口。

60.顶层刚进入的物料非常潮湿,粘度非常大,很容易产生板结或结拱,到达头端下落时,容易形成搭桥,影响设备的连续稳定运行。本发明在顶层采用四台循环风机,配有四套热源装置对热风进行加热。左前循环风机及左前热源装置对前侧左半幅料层进行加热,右前循环风机及右前热源装置对前侧右半幅料层进行加热,左后循环风机及左后热源装置对后侧左半幅料层进行加热,右后循环风机及右后热源装置对后侧右半幅料层进行加热。每台循环风机及热源装置加热的料层面积更小,强度更高,使水分大量蒸发,避免物料结拱。

61.前侧料层及后侧料层的顶部分别设有真空抽吸口2d,真空抽吸口2d外接气缸驱动、电机驱动或手柄手动调节开启的风门,风门出口处经风道汇集后连接到排湿风送装置。通过真空抽吸口2d的抽吸,使仓体内保持负压,可以加快物料水分的蒸发,降低物料的烘焙温度,避免高温烘焙导致物料变性。

62.热源装置可用天然气、蒸汽、电源或其它能源实现,热源装置通过螺栓连接在仓体外壁,即热源装置的控制部件在外壳体外面,有能量交换的安装在仓体内的风路中。循环风机采用轴流风机,通过螺栓固连在风道中部,循环风机的动力源由电机提供,电机通过电机输出轴与风机轴套直连或电机通过电机、皮带轮、风机输入轴相连。

63.如图7至图9所示,布料器1包括上窄下宽的锥形壳体1a和布料斗1f,锥形壳体1a的顶部设有壳体进料口;锥形壳体1a的下端沿料床的全幅宽方向延伸,锥形壳体1a的上部设有沿锥形壳体宽度方向轴线延伸的布料转轴1e,布料转轴1e上固定有向下延伸的布料斗1f且布料转轴1e两端分别通过轴承支撑在锥形壳体1a的竖壁上,布料斗1f的上端设有喇叭口,喇叭口位于壳体进料口的下方,布料斗1f的下部为上大下小的正锥形,且下端伸出锥形壳体1a的底部,布料转轴1e的驱动端与布料减速机1d的输出端相连,布料减速机1d通过支架固定在锥形壳体1a的竖壁上且输入端由布料伺服电机1c驱动。

64.来自喂料机构的物料通过壳体进料口进入布料斗1f上端的喇叭口,然后向中间靠拢,并向布料斗1f的下端流动;布料斗1f为上面开口大,下面开口小的锥体结构,对进入的物料达到进一步靠扰的目的。伺服电机通过布料减速机1d驱动布料转轴1e在设定角度范围内往复转动,固定在布料转轴1e上的布料斗1f呈钟摆式往复摆动,摆动过程中,物料下落在下方的料床上。当布料斗1f到达两侧的最大摆幅时,对料床的边沿进行布料,可以实现在料床的整个幅宽方向均匀布料。

65.布料转轴1e的自由端安装有l形信号支架1g,l形信号支架1g的自由端沿平行于布料转轴轴线的方向向外延伸,布料转轴自由端的壳体外壁上固定有传感器安装座1h,传感器安装座1h上固定有l形静支架1j,l形静支架1j的自由端固定有位置传感器1k。l形静支架

1j及位置传感器1k设有三组,分别与布料斗1f最大摆幅及竖直状态的位置相应。

66.传感器安装座1h上对称设有安装座弧形槽1h1,安装座弧形槽1h1与布料转轴1e共轴线,两侧l形静支架1j的根部分别通过螺钉固定在安装座弧形槽1h1中,便于调节两侧位置传感器1k的安装位置。

67.位置传感器1k可以采用接近开关,l形信号支架1g跟随布料转轴1e摆动,当布料斗1f的轴线处于竖直状态时,l形信号支架1g的自由端到达中部位置传感器1k的探头下方,中部位置传感器触发;当布料斗1f摆动至一侧最大位置时,l形信号支架1g的自由端靠近该侧的位置传感器将其触发;当布料斗1f摆动至另一侧最大位置时,l形信号支架1g的自由端靠近该侧的位置传感器也将其触发。如此既可以限定布料斗1f的最大摆幅,又可以反馈其摆动角度信号。

68.布料斗1f的下端口两侧分别设有开口向下的半圆形凹槽1f1,半圆形凹槽1f1的轴线平行于布料转轴1e的轴线。由于布料斗1f的长度较长,在焊接组装过程中,下端容易发生扭曲,即下端口的中心线与布料转轴1e的轴线不平行,将导致布料的偏差。通过设置半圆形凹槽1f1便于校正布料斗1f的下端口方向,当确认半圆形凹槽1f1轴线平行于布料转轴1e轴线时,布料斗1f的正锥形得以保证;同时半圆形凹槽1f1可以适当增加布料宽度。

69.壳体进料口的边沿分别设有导料板1b,各导料板1b的下端分别插入布料斗1f的喇叭口中。导料板1b便于将来自上方的物料全部导入布料斗1f的喇叭口中,避免漏人夹层。

70.布料斗的下端口与布料转轴轴线之间的距离为h米,在料床上的布料厚度为l米,料床的宽度为b米,料床的前进速度为v米/秒,布料斗与垂直线之间的最大偏转角度为θ

°

,布料斗的摆动转速为n,单位为rpm;g为重力加速度,单位为m/s

²

;单位时间内的物料产量为q千克,物料的容重为g千克/m

³

,运行时间为t秒,则q=b*l*v*g*t

ꢀꢀ

(1)布料装置的物料下料时间与角度关系为:由公式(1)、(2)、(3)得到:。

71.如图10至图14所示,自承重无残留输送装置包括相互平行的头轴5和尾轴7,头轴5的两端分别安装有头轴链轮5a,尾轴7的两端分别安装有尾轴链轮7a,通常的头轴链轮5a与尾轴链轮7a之间绕包有链条6,两链条6的相应链节之间连接有单向网板8a。一个链节对应一节单向网板8a,各单向网板8a依次搭接在链条6的上层形成料床。在链条6的上层,料床承载物料前进,由尾轴7向头轴5前进,落料后,从链条6的下层回程,如此连续回转。

72.在链条上层,各单向网板8a的水平面作为物料的承载面,单向网板8a上密布有多个通风孔,热风从两侧送入上下层链条之间,链条前进的同时,热风向上穿过各通风孔吹入

物料的缝隙中,将水分带出,以实现烘焙的目的。

73.各单向网板8a的一侧向上折弯后再向下折弯形成向上隆起的双层凸筋8b,向下折弯的一端向下延伸形成垂直于单向网板8a的整流竖边8d,整流竖边8d为无孔结构且沿单向网板8a的全长度方向即料层的幅宽方向延伸,整流竖边8d的下端设有沿全长度方向延伸的折弯部8e。

74.双层凸筋8b处形成双层折叠结构,大大提高了单向网板该侧边沿的强度。各整流竖边8d的下垂高度等于0.6-0.8个链条节距长度,单向网板8a及整流竖边8d可以采用较薄的钢板连续折弯而成,使料床的自重很轻,但是整流竖边8d在料层的重力方向形成很高的支撑筋板,使单向网板8a具有极高的强度和刚度,可以承受厚料层的巨大重力,且不会发生挠曲变形。整流竖边8d下端的折弯部8e进一步提高了整流竖边8d的强度和刚度。

75.各单向网板8a的另一侧边沿设有向上隆起且开口向下的半圆弧8c,半圆弧8c为光板结构,自身也起到加强筋的作用,使单向网板8a的该侧边沿也具有很高的强度。各半圆弧8c分别罩在相邻单向网板8a的双层凸筋8b上方,半圆弧8c与双层凸筋8b形成迷宫式密封,杜绝漏料。半圆弧8c、双层凸筋8b均位于下方的整流竖边8d上方,使单向网板8a的两侧边沿均能承受巨大的重力。如此通过对薄板材的连续折弯,形成具有巨大支撑能力的料床结构。

76.在料床下方,各整流竖边8d相互平行,起到整流叶片的作用,对热风进行整流后均匀向上吹过料层,使热风分配更加均匀。

77.各单向网板8a的两端分别设有单向网板固定孔8f,单向网板固定孔8f对称分布在单向网板宽度方向的中心线两侧,螺栓穿过单向网板固定孔8f将单向网板8a固定在相应的单向网板连接块上,各单向网板连接块分别固定在相应链节上,半圆弧8c的开口侧朝向链条6的前进方向。链条6到达链轮处转弯时,单向网板8a跟随相应的链节同步转弯,半圆弧8c始终罩在双层凸筋8b上方形成类似关节窝的原理,朝上的一侧始终不会形成张开的缝口,不会漏入物料;半圆弧8c向下的边沿略有开口,由于开口朝下,也不会漏入物料。

78.各单向网板8a的两端分别设有向上竖起的侧密封板10,相邻侧密封板10的端头可以依次搭接,将料床两侧边沿彻底密封住。各侧密封板10的底部分别设有密封板折边10a,各密封板折边10a分别压在单向网板的端头上方,且折边安装孔与各单向网板8a两端的单向网板固定孔8f对齐,螺栓穿过折边安装孔及单向网板固定孔8f将单向网板13与侧密封板10共同固定在单向网板连接块上。

79.沿链条6的周长均匀设置有至少一块清扫板11,清扫板11垂直于单向网板8a向外延伸,清扫板11的根部通过螺栓固定在清扫板支架12上,清扫板支架12为开口向上的槽钢,其两端向下折弯与清扫板耳座13的竖板相连,清扫板耳座13的底板压在密封板折边10a上,密封板折边10a压在单向网板的端头上方,单向网板的端头压在单向网板连接块上,四层的螺孔相对通过共用的螺栓固定连接,单向网板连接块也呈l形折弯状,且竖边固定连接在链节上。清扫板支架12的底板上分布有多个支架长圆槽12a,螺栓穿过支架长圆槽12a与下方的单向网板8a固定连接,使清扫板支架12与单向网板连接为整体,进一步提高整体的强度。

80.在链条6的下层,少量物料颗粒会掉落在该层底板上,形成滞留容易造成发霉。当清扫板11到达链条6的下层时,清扫板11的下缘将底板上的物料刮到尾轴7下方排出,避免滞留。清扫板11可以采用弹性板材,或者在清扫板11的下缘安装橡胶板。

81.如图15至图17所示,双层双向烘焙层包括相互平行的头轴5和尾轴7,头轴5的两端

分别安装有头轴链轮5a,尾轴7的两端分别安装有尾轴链轮7a,头轴链轮5a与尾轴链轮7a之间绕包有链条6,两根链条6相互平行,两链条6的相应链节之间通过双向网板9相连,每块双向网板9的宽度对应两个链节,双向网板9包括依次连为一体的低网面9b、斜网面9c和高网面9d,低网面9b的宽度大于高网面9d的宽度,低网面9b的边沿设有向下折弯的低侧折边9a,高网面9d的边沿设有向下折弯的高侧折边9e,高侧折边9e的下缘与低网面9b的顶面相平齐。低网面9b、斜网面9c和高网面9d上均密布有通风孔,低侧折边9a和高侧折边9e为光板。

82.各双向网板9的背面设有多道网板加强筋9f,各网板加强筋9f相互平行且垂直于双向网板9。各网板加强筋9f呈z形,跟随双向网板9的低网面9b、斜网面9c和高网面9d弯曲,网板加强筋9f的低部与低侧折边9a的下缘平齐,网板加强筋9f的高部与高侧折边9e的下缘平齐。

83.各网板加强筋9f底部的拐角处分别设有通孔,连接杆9h从各通孔中依次穿过,将各网板加强筋9f相互连接。双向网板9可采用薄壁结构,背面由多道网板加强筋9f支撑,确保具有很高的强度。各网板加强筋9f通过连接杆9h相连,使双向网板9成为立体框架结构,强度、刚度、稳定性更高。

84.低网面9b位于链条6前进方向的一侧且两端分别固定连接在相应链节上,各高网面9d的自由端搭在后方双向网板9的低网面9b上方,且网板加强筋9f的高部及高侧折边9e的下沿共同压在相邻低网面9b的顶部,使低网面9b的自由端被遮盖一部分,另一部分露出与高网面9d共同承载物料,每两个链节设置一个双向网板9形成类似琴键形状的料床。

85.高网面9d两端不设安装孔,仅低网面9b的两端分别设有双向网板固定孔9g,螺栓穿过双向网板固定孔9g将双向网板9固定在相应的网板连接块上,网板连接块分别固定在相应链节上,双向网板9相对于固定的链节呈偏心安装结构。

86.物料落在链条上层靠近尾轴7一端的上层,落在双向网板9的顶面,低网面9b与高网面9d均处于水平状态,物料落在低网面9b与高网面9d的正面上方,随链条由尾轴7向头轴5前进。各双向网板9到达头轴链轮5a处时,低网面9b跟随相应的链节转弯,高网面9d所在的后端向上翘起,与后一个链节形成夹角,形成向后张开的开口。随着链条的前进,后方的物料从双向网板9翘起的开口处进入,并落在下层双向网板9的背面,在链条下层,双向网板9的背面即网板加强筋9f所在的一侧朝上,作为承载链条下层物料的料床。随着链条下层从头轴5向尾轴7前进。到达尾轴7转向时,相邻双向网板9之间形成向后向上张开的开口,使物料流出,落入下方的出料口2g。

87.双向网板固定孔9g偏向低侧折边9a所在的一侧,使转弯时,前后双向网板9之间的开口更大。

88.链条回转一周即实现物料沿烘焙机的长度方向行走一个来回,物料在链条的上层及下层均与热风进行热湿交换,实现双层烘焙,且进料与出料位于同端,省去另设一层输送机构,大大节约了投资,及降低了烘焙机的高度。

89.各双向网板9的两端分别设有向上竖起的侧密封板10,各侧密封板10的底部分别设有密封板折边10a,各密封板折边10a向料床轴线方向弯曲,分别压在双向网板9的低网面9b端头上方,折边安装孔与双向网板固定孔9g对齐,螺栓穿过折边安装孔及双向网板固定孔9g将双向网板9与侧密封板10共同固定在网板连接块上。链条前进的同时,各侧密封板10跟随链条前进,双向网板9的一端设有搭接折弯部,以便与相邻的侧密封板10相互搭接,形

成连续侧密封结构,将料床两侧边沿彻底密封住。沿链条的周长也均匀设置有至少一块清扫板11。

90.各头轴一侧的仓体内壁分别设有向下一层尾端进行导料的导料溜板2i,各烘焙层的底部分别设有烘焙层底板,所述烘焙层底板的尾端下方分别设有清料斗,所述双层双向烘焙层的头轴下方也设有清料斗,各清料斗的下方分别设有清料绞龙14,将溢出的物料、粉尘等导出设备外。

91.如图5、图6、图11、图16及图18所示,各头轴5及尾轴7均为空心轴,各头轴5及底层尾轴的一端分别通过旋转接头与压缩空气管路相连,沿各头轴5及底层尾轴的长度方向分别安装有至少一排沿径向向外延伸的空轴喷嘴5b;底层以上各尾轴7的一端分别通过旋转接头与负压抽吸管路相连,沿尾轴7的长度方向安装有一排沿径向向外延伸的尾轴抽吸嘴7b。

92.更换品种时,将各层网板上的物料走清,然后向各层头轴5及底层尾轴的内腔注入压缩空气,开启与上层与中层尾轴相连的负压抽吸管路。压缩空气从各空轴喷嘴5b喷出,对网板的背面及搭接缝处进行吹拂,一方面将小颗粒物料吹离网板而扬起,避免时间过长形成粘结。漏入网板背面的细小物料颗粒会从缝隙或网眼中吹出,大颗粒物料呈浮动状态落在下层网板的背面,跟随网板向尾轴7移动。在上层及中层,当残料行进至尾轴7下方时,在负压抽吸作用下,物料颗粒尾轴抽吸嘴7b进入尾轴内腔,继而从负压抽吸管路被排出。

93.在底层,由于在尾轴处相邻双向网板9形成张开的开口,因此底层尾轴的喷嘴进行喷吹,可以很方便地将残留吹干净。如此可以确保在下一批次生产前,各层输送装置正面及背面均无物料残留,完全杜绝不同批次物料之间的交叉污染或掺杂。

94.各烘焙层的上下层网板之间分别安装有喷吹气管15,可以沿平行于头轴5的方向布置喷吹气管15,也可以倾斜一定的角度。喷吹气管15可以布置在靠近头轴5一端,也可以布置在网板中段或靠近尾轴7一端。沿喷吹气管15的长度方向均匀安装有多个气管喷吹嘴15a,各气管喷吹嘴15a分别指向网板的背面,可以指向上层网板的背面,也可以指向下层网板的背面;喷吹气管15的入口端通过喷吹阀18与压缩空气包17的出口相连。

95.喷吹气管15的两端及中部分别固定在气管夹座16上,各气管夹座16分别固定在气管支架上,气管支架的两端分别固定在箱体侧壁的梁上。

96.打开喷吹阀18,压缩空气包17中储存的压缩空气进入喷吹气管15,从各气管喷吹嘴15a喷出,对网板背面进行喷吹,将粘连在网板上的物料吹落,部分物料从缝隙或网眼中吹出。

97.空轴喷嘴5b、尾轴抽吸嘴7b和气管喷吹嘴15a的端口分别呈扁平条缝状,以提高喷吹力或抽吸力;也可以呈扇形扁平状,以扩大喷吹范围或抽吸范围。

98.以上所述仅为本发明之较佳可行实施例而已,非因此局限本发明的专利保护范围。除上述实施例外,本发明还可以有其他实施方式。凡采用等同替换或等效变换形成的技术方案,均落在本发明要求的保护范围内。本发明未经描述的技术特征可以通过或采用现有技术实现,在此不再赘述。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1