焙炒机的制作方法

1.本发明涉及机械设备领域,具体涉及一种焙炒机。

背景技术:

2.在生产酱油等制品的工艺步骤中,需要对物料进行焙炒。焙炒可以使物料的水分蒸发、组织膨化,成为易被破碎的状态,方便后续对其进行粉碎以及制曲。此外,通过焙炒使得物料中的淀粉等物质糊化,能够增加香味和还原糖含量。

3.在焙炒工艺中大多采用焙炒机,焙炒机有风浴焙炒机和砂浴焙炒机,风浴采用通入热风的方式对物料焙炒,砂浴则是通过热砂的方式。由于砂子与物料之间难以完全分离,且砂浴的方式容易导致物料受热不均产生焦糊,因此风浴焙炒机的使用越来越广泛。现有技术的焙炒机一般包括炉膛以及设置在炉膛内的转筒,物料在转筒内进行焙炒。在转筒的下方设置有筛板,热风通过筛板上的孔进入转筒中。焙炒过程中转筒旋转,筛板则保持固定不变,转筒与筛板之间保留有间隙,转筒的外周与炉膛的内周之间形成有夹层空间。

4.然而,现有技术的焙炒机中物料的焦糊率始终较高,降低了焙炒机的焙炒效果。

5.因此,如何提供一种焙炒机,能够减少物料的焦糊率,成为了需要解决的问题。

技术实现要素:

6.针对现有技术的焙炒机导致物料的焦糊率上升的问题,本发明提供了一种焙炒机,包括:第一炉膛,设置在焙炒机的一端,第一炉膛设置有出风口;第二炉膛,设置在焙炒机的另一端,第二炉膛与第一炉膛固定连接,第二炉膛设置有进风口;转筒,设置在第一炉膛内并能够在第一炉膛内旋转;筛板,设置在转筒远离第一炉膛的一侧,从进风口进入的热风依次经过筛板和转筒,再从出风口流出,焙炒机还包括,密封结构,将由转筒的外周与第一炉膛的内周所夹的夹层空间与出风口隔开。

7.本技术的发明人们经过了潜心研究后首先发现,焦糊率的增加与物料的外泄存在关联,而物料的外泄与压力有关,因此作出了上述改进。根据上述技术方案,热风则由进风口沿进风风向进入第二炉膛,透过筛板进入转筒,并最终由出风口沿出风方向离开焙炒机。由于设置有密封结构,又因为热风穿过物料有压降,使得热风在转筒内的风压小于在夹层空间的风压,物料难以从转筒移动至夹层空间。避免热风带着物料从转筒内流向转筒外而造成物料卡滞甚至外泄,从而减少着火概率以及焦糊率,提高了焙炒机的安全性。

8.优选地,密封结构包括:金属环安装座,环绕第一炉膛的内周设置;金属环,一端固定于金属环安装座,另一端与转筒的端部相抵接。

9.根据上述技术方案,金属环一端与金属环安装座固定连接,另一端与转筒相抵接。由此使得金属环能够具有一定的形变能力,使得转筒旋转时金属环能够与转筒的外周相匹配,能够在起到对夹层空间密封的同时,减少金属环与转筒之间的摩擦,有利于延长密封结构的使用寿命。

10.优选地,还包括环绕设置于金属环安装座内周的环形压板,环形压板的外周与金

属环安装座共同夹持金属环。

11.根据上述技术方案,环形压板与金属环安装座分别从金属环的两侧将金属环夹持固定,从而保证了金属环在焙炒机对物料进行焙炒的过程中与金属环安装座的连接保持牢固稳定,从而有利于提高金属环的密封性以及稳定性。

12.优选地,第一炉膛设置有入料口,入料口与转筒相连通,第二炉膛设置有出料口,出料口与转筒相连通。

13.根据上述技术方案,待炒物料从入料口进入焙炒机,入料口与转筒相连通,因此物料能够落入旋转的转筒中。热风则由进风口沿进风风向进入第二炉膛,透过筛板进入转筒,在热风风压的作用下,物料在转筒中开始沸腾,并跟随转筒旋转,从而实现对物料的焙炒。出料口与转筒相连通,物料在转筒内被旋转到出料口所对应的位置,最终从出料口离开焙炒机。

14.优选地,转筒远离第一炉膛的一端与筛板之间具有规定间隙。

15.根据上述技术方案,由于焙炒过程中转筒需要旋转而筛板保持固定不变,因此转筒与筛板之间具有规定间隙,避免转筒旋转造成与筛板的摩擦导致转筒、筛板的损坏。

16.优选地,还包括:将第二炉膛内部空间与夹层空间连通的通道结构。

17.根据上述技术方案,热风进入第二炉膛后,能够从通道结构进入夹层空间,由此使得热风在第二炉膛的风压与夹层空间的风压相同。又由于热风在转筒内的风压小于在第二炉膛的风压,因此物料难以从转筒随热风向夹层空间移动,从而有效避免了物料卡在规定间隙或者移至夹层空间的情况发生,有利于降低物料的焦糊率以及提高焙炒机的安全性。

18.优选地,通道结构为连通管,连通管将夹层空间与第二炉膛内部空间相连通。

19.根据上述技术方案,连通管将夹层空间与第二炉膛内部空间相连通,使得热风在夹层空间与第二炉膛的风压保持一致,从而能够避免转筒中的物料随热风进入夹层空间,提高了焙炒机的安全性。

20.优选地,还包括环绕设置在第二炉膛的固定环,固定环与筛板固定连接,固定环与第二炉膛之间具有间隙以构成通道结构。

21.根据上述技术方案,环绕设置在第二炉膛的固定环能够起到对筛板的固定作用,保证筛板在焙炒过程中保持稳定。固定环与第二炉膛之间具有间隙以构成通道结构,减少乃至避免了物料卡在规定间隙以及进入夹层空间的情况发生,有利于降低物料的焦糊率,提高了焙炒机的安全性。

附图说明

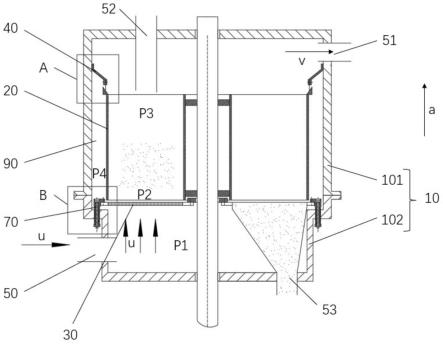

22.图1是本发明实施方式的焙炒机的剖视图。

23.图2是本发明实施方式的转筒的俯视图。

24.图3是本发明实施方式的筛板的俯视图。

25.图4是图1的a处放大视图。

26.图5是图1的b处放大视图。

27.图6是本发明另外一些实施方式的焙炒机的剖视图。

28.附图标记:10炉膛;101第一炉膛;102第二炉膛;20转筒;201;隔板;202沸腾室;203斜面部;30筛板;301通风孔;302出料孔;40密封结构;401金属环安装座;402金属环;403环

形压板;50进风口;51出风口;52入料口;53出料口;60折弯部;601第一折弯部;602第二折弯部;61螺纹孔;70间隙宽度调节机构;701第一螺栓;702第二螺栓;703螺母;80固定环;81通道结构;82规定间隙;83连通管;90夹层空间;a高度方向;b第一风向;s周向;u进风风向;v出风风向;p1第一风压;p2第二风压;p3第三风压;p4第四风压;a第一位置;b第二位置;c第三位置。

具体实施方式

29.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

30.本实施方式提供了一种焙炒机,图1是本发明实施方式提供的焙炒机的剖视图。如图1所示,焙炒机包括炉膛10、设置在炉膛10内并能够在炉膛10内旋转的转筒20以及筛板30。

31.在本实施方式中,炉膛10包括设置在焙炒机的顶部的第一炉膛101以及设置在焙炒机的底部的第二炉膛102,第一炉膛101与第二炉膛102固定连接。这里所说的顶部是指的在高度方向a的上方位置,底部是指的在高度方向a的下方位置。

32.第一炉膛101设置有出风口51以及入料口52,第二炉膛102设置有进风口50以及出料口53。待炒物料从入料口52进入焙炒机,待炒物料进入入料口52的过程中,转筒20是不断旋转的。物料落入旋转的转筒20后,物料受旋转的转筒20的带动也处于旋转的状态,物料旋转至出料口53的位置,最终从出料口53离开焙炒机。

33.焙炒过程中热风由进风口50沿进风风向u进入第二炉膛102,透过筛板30进入转筒20,并最终由出风口51沿出风风向v离开焙炒机。物料在转筒20内时,热风不断地透过筛板30进入转筒20内,使得物料在转筒20内受到热风的作用沸腾,从而实现对物料的焙炒。进风口50设置在焙炒机在高度方向a的下方,出风口51设置在焙炒机在高度方向a的上方,使得物料沿高度方向由下往上被吹起,物料能够充分利用转筒20的内部空间,物料在转筒20内的焙炒能够更加均匀。

34.本实施方式中的物料为小麦,在本发明的另外一些实施方式中,物料不局限于小麦,亦可以是大麦、大米等物料,在这里不作具体限定。

35.在本发明的另外一些实施方式中,炉膛10不局限于本实施方式中第一炉膛101、第二炉膛102相连接的方式,第一炉膛101与第二炉膛102也可以是一体的,在这里不作具体限定。

36.进一步地,筛板30设置在转筒20靠近第二炉膛102的一侧,由于转筒20是旋转的而筛板30是静止的,因此筛板30与转筒20的靠近第二炉膛102的一端隔开规定间隙82(图5中示出),减少乃至避免筛板30与转筒20之间相互磨损所导致的损坏。

37.图2是本发明实施方式的转筒20的俯视图,如图2所示,转筒20的内周与外周之间设置有多个隔板201,将转筒20内部分隔出多个沸腾室202。在热风风压的作用下,物料在沸腾室202内开始沸腾,并跟随转筒20旋转。

38.图3是本发明实施方式的筛板30的俯视图,如图3所示,筛板30上设置有多个通风

孔301,使得热风从进风口50(图1中示出)进入第二炉膛102(图1中示出)后能够由通风孔301进入到转筒20(图1中示出)中。热风透过通风孔301的风速很快,能够吹起沸腾室202(图2中示出)内的物料。

39.筛板30上还设置有出料孔302,出料孔302的位置与出料口53(图1中示出)相对应且连通。物料在随转筒20旋转至出料孔302对应位置时,受重力作用下落至出料孔302并从出料孔302进入出料口53。出料孔302的附近区域不设置通风孔301,避免物料旋转至出料孔302时受热风吹动导致无法顺利出料。

40.图4是图1的a处放大视图,如图4所示,进一步地,焙炒机还包括密封结构40,密封结构40将由转筒20的外周与第一炉膛101的内周所夹的夹层空间90、与出风口51隔开。在本实施方式中,密封结构40包括环绕第一炉膛101的内周设置的金属环安装座401以及金属环402。金属环402的一端与金属环安装座401固定连接,另一端与转筒20的端部相抵接。转筒20在转动的过程中,会与设置在金属环安装座401的金属环402之间产生摩擦。

41.金属环402在与转筒20摩擦的过程中,金属环402具有一定的形变能力,能够与旋转的转筒20尽量匹配,因此金属环402与转筒20抵接的设置方式能够在起到对夹层空间90密封的同时,减少金属环402与转筒20之间的摩擦,有利于延长密封结构40的使用寿命。

42.在焙炒时物料会在转筒20内被吹起,通过设置密封结构40,能够减少乃至避免物料由转筒20的顶部(即转筒20在高度方向a的上方)吹出,并由夹层空间90在高度方向a的上方进入夹层空间90,从而避免物料在夹层空间90的焦糊。此外密封结构40还能够起到减少乃至避免物料由转筒20与筛板30(图3中示出)进入夹层空间90的作用,这一点在后面会作详细说明。

43.本实施方式中的金属环402由0.1mm的304不锈钢卷成环状,由于金属环402的厚度较薄,相较于较厚的金属环402,具有更高的形变能力以适应转筒20,能够有效减少金属环402与转筒20之间的摩擦。此外焙炒机在工作过程中,转筒20的温度高达几百摄氏度,采用304不锈钢材料的金属环402能够很好地适用在该环境下。在本发明的另外一些实施方式中,金属环402亦可以是其他厚度,也可以是由其他材质制成,在这里不作具体限定。

44.在本实施方式中,在转筒20的远离第二炉膛102的一端还环绕形成有斜面部203。金属环402与斜面部203以不妨碍转筒20旋转的方式相抵接。斜面部203能够进一步减小转筒20与金属环安装座401之间的空隙,有利于提高密封结构40的密封性。此外斜面部203能够将金属环402与转筒20之间的接触由面接触变为线接触,有效减少金属环402与转筒20之间的接触面积,从而能够减少金属环402与转筒20之间的摩擦,有利于延长金属环402以及转筒20的使用寿命。

45.在本发明的另外一些实施方式中,密封结构40不局限于本实施方式中的金属环安装座401以及金属环402,亦可以是其他结构或者设置方式的密封结构40,在这里不作具体限定。

46.进一步地,还包括环绕设置于金属环安装座401内周的环形压板403,环形压板403的外周与金属环安装座401共同夹持金属环402。环形压板403与金属环安装座401分别从金属环402的两侧将金属环402夹持固定,从而保证了金属环402在焙炒机对物料进行焙炒的过程中与金属环安装座401的连接保持牢固稳定。

47.图5是图1的b处放大视图,如图5所示,进一步地,焙炒机具有将第二炉膛102内部

空间与所述夹层空间90连通的通道结构81,第二炉膛102中的靠近第一炉膛101的一侧形成有折弯部60。在本实施方式中,折弯部60包括与筛板30平行的第一折弯部601以及由第一折弯部601向垂直于筛板30的方向延伸的第二折弯部602。筛板30与第一折弯部601之间具有间隙,间隙构成将第二炉膛102内部空间与夹层空间90之间连通的通道结构81。

48.这里结合图1进行说明,在焙炒过程中,第二炉膛102的风压为第一风压p1,物料与筛板30之间的风压则为第二风压p2,物料上方的风压为第三风压p3,夹层空间90的风压为第四风压p4。

49.如图5所示,热风进入第二炉膛102后,能够从通道结构81沿第一风向b进入夹层空间90,又由于第一炉膛101与转筒20之间设置有密封结构40,因此热风在第二炉膛102的第一风压p1与夹层空间90的第四风压p4相同,即p1=p4。

50.热风穿过筛板30有压降,因此,p4=p1》p2,另外,经过筛板30的热风穿过物料也有压降且热风在转筒20内的风压小于在第二炉膛102的风压,因此p4=p1》p2》p3。在这样的压力关系下,热风会从夹层空间90往转筒20内吹,物料难以从转筒20沿着第一风向b的反方向由规定间隙82移动至夹层空间90,从而防止物料外泄。

51.若不设置密封结构40,则夹层空间90与转筒20相连通,此时第四风压p4与第三风压p3相同,使得p1》p2》p3=p4。这种情况下热风会带动物料由规定间隙82向夹层空间90移动,导致物料受卡在规定间隙82里,甚至穿过间隙进入夹层空间90。物料卡在规定间隙82或者在夹层空间90中会导致物料长时间焙炒而无法排出至焙炒机外,超出了正常焙炒的时间,带来焦糊率上升以及甚至着火隐患。

52.本实施方式中的焙炒机通过设置密封结构40以及通道结构81,减少乃至避免了物料卡在规定间隙82以及进入夹层空间90的情况发生,有利于降低物料的焦糊率,提高焙炒机的安全性。

53.图6是本发明另外一些实施方式的焙炒机的剖视图,如图6所示,在本发明的另外一些实施方式中,将第二炉膛102内部空间与夹层空间90连通的通道结构81还可以是连通管83,连通管83为一种管路,将夹层空间90与第二炉膛102内部空间相连通使得p4=p1,从而防止物料外泄至夹层空间90。通道结构81还可以是其他设置方式,在这里不作具体限定。

54.进一步地,如图1和图5所示,焙炒机还包括多个间隙宽度调节机构70,分布在筛板30外缘的不同周向位置,用于分别调节不同周向位置的筛板30外缘与转筒20的外周的端部之间的规定间隙82的宽度。这里所说的周向位置,是指在筛板30的外缘沿周向s分布的多个位置。在本实施方式中,周向位置为在筛板30的外缘沿周向s均匀分布的第一位置a、第二位置b以及第三位置c。根据三点成一面的原理,三个点即可对平面进行调整,此外均匀分布的三个点稳定性更好,有利于筛板在焙炒过程中保持平稳。在本发明的另外一些实施方式中,周向位置不局限于均匀分布的形式,亦可以是非均匀分布的方式,所设置的位置也不局限于三个点,也可以是其他数量,在这里不作具体限定。

55.设置多个间隙宽度调节机构70,使得筛板30与转筒20之间的规定间隙82可调节。当筛板30与转筒20之间不平行时,工作人员能够通过间隙宽度调节机构70进行调整,使得筛板30与转筒20之间的规定间隙82均匀。规定间隙82均匀能够促进焙炒均匀,有利于降低物料的焦糊率并且提高焙炒机的安全性。

56.此外由于规定间隙82可调节,因此工作人员可以根据物料种类的不同对规定间隙

82进行调整。当采用较小的物料时,规定间隙82相应调小,当采用较大的物料时,规定间隙82相应调大,由此提高了焙炒机的适用性。

57.在本实施方式中,间隙宽度调节机构70为双螺纹副,共计有三组双螺纹副。通过调节三组双螺纹副即三个间隙宽度调节机构70,就能调节筛板30的平面与转筒20的平面平行。三组螺纹副起到调节作用的同时,也减少了工作人员调节规定间隙82时所消耗的时间精力,方便后续工作人员维护调节。

58.具体地,本实施方式中的间隙宽度调节机构70包括用于调节规定间隙82的宽度的第一螺栓701以及用于锁定筛板30位置的第二螺栓702。第一折弯部601设置有与第一螺栓701相匹配的螺纹孔61,第一螺栓701穿过螺纹孔61与筛板30连接。

59.第一螺栓701与设置在第一折弯部601的螺纹孔61配合,通过调节第一螺栓701,能够对规定间隙82进行调节第一螺栓701的内周为中空的并且具有内螺纹,使得第二螺栓702能够穿过第一螺栓701并且与第一螺栓701固定配合。第二炉膛102还包括固定环80,固定环为环状结构。固定环80用于与筛板30固定连接,固定环80具有与第二螺栓702相匹配的通孔。第二螺栓702依次穿过固定环80、第一螺栓701后,另一头被螺母703固定,实现对第一螺栓701以及固定环80的锁紧。第二螺栓702保证筛板30的连接稳固可靠,由此能够使得间隙宽度调节机构70在能够调节规定间隙82同时,保证筛板30的稳定性。

60.在本实施方式中,固定环80与筛板30采用螺纹连接的方式连接,螺纹连接作为一种可拆装的连接方式,方便后续对筛板30的拆装更换。

61.在本发明的另外一些实施方式中,间隙宽度调节机构70亦可以是其他结构或设置方式,在这里不作具体限定。例如间隙宽度调节机构70可以是通过多个用于支撑筛板30的支撑块,通过对支撑块的调整,例如更换不同高度的支撑块,完成间隙宽度调节。

62.焙炒机工作一段时间后,筛板30上会有杂质累积,这些杂质可能会在焙炒过程中导致失火,因此需定期清理。第二炉膛102设置有用于对筛板30进行检修的检修口,由于本实施方式中的筛板30是沿高度方向a从下往上装入,因此可以快速从第二炉腔的检修口取出清理。这种设置方式方便工作人员对炉膛10内的各个部件进行检修,提高了焙炒机的安全性以及可维护性。

63.本领域技术人员能够理解的是,可以对各个实施方式中的具体技术特征进行适应性地拆分或合并。对具体技术特征的这种拆分或合并并不会导致技术方案偏离本发明的原理,因此,拆分或合并之后的技术方案都将落入本发明的保护范围内。在本技术的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

64.以上仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1