一种低钠盐风味毛霉豆豉及其制备方法与流程

1.本发明属于食品发酵技术领域,具体为一种低钠盐豆豉及其快速后熟发酵方法。

背景技术:

2.豆豉是我传统特色发酵豆制品,在古代又名“幽寂”或“嗜”,至今已有两千多年的发展史。一般根据参与发酵的微生物的不同分为曲霉型、毛霉型和细菌型豆豉三种类型,其中,毛霉型豆豉是川渝地区独具特色的传统发酵豆制品,受到国内外消费者的广泛青睐。目前,四川毛霉型豆豉发酵大多采用传统自然发酵工艺,不仅后发酵周期长,还容易污染杂菌导致产品质量参差不齐,这严重限制了企业的扩大和规模化产量;此外,传统工艺中高含量(12-18%)钠盐的加入也会抑制豆豉相关酶活力,造成苷元型大豆异黄酮等活性成分的损失,降低抗氧化活性;同时,高钠盐的长期食用还可能带来一定的疾病风险,如高血压、心血管疾病、肾病、中风、胃炎、冠心病等慢性疾病。最后,目前虽然有许多研究采用高温快速发酵工艺来缩短豆豉后熟时间,但仍然存在豆豉风味不足的缺点。因此,突破毛霉型豆豉钠盐含量高,后发酵时间长的技术瓶颈,同时提高豆豉产品的风味是目前豆豉调味品行业亟待解决的问题。

[0003]“减盐不减咸”是减盐、限盐行动的关键。目前,已有部分研究采用钾盐替代普通食用钠盐,在减少钠含量的同时,适当增加的钾含量也被证明可以降低血压,表明以钾盐替代普通食用钠盐可能是一项有益于中国人健康的策略。但是膳食钾盐添加也会带来一定的涩味和重金属味道,影响食物的口感,导致消费者接受度不高。因此,寻求新的天然成分/添加剂来源以替代或部分替代钠盐和钾盐,并为消费者提供更营养健康的食品迫在眉睫。

技术实现要素:

[0004]

本发明的目的在于解决传统发酵豆豉钠盐含量高、后发酵时间长,高温短时间发酵豆豉产品的风味不足等技术瓶颈问题,提供一种低钠盐,后熟期短,又能保持色泽和风味的低钠盐风味毛霉豆豉快速制备方法。

[0005]

本发明的技术方案如下:

[0006]

本发明提供了一种低钠盐风味毛霉豆豉的快速制备方法,包括以下步骤:

[0007]

纯种发酵制备高中性蛋白酶活性豆豉曲;

[0008]

在豆豉曲中添加醪糟、钾代钠盐、食用菌粉以及食用菌水解酶,混合均匀,密封后进行梯度控温发酵,得到所述低钠盐风味毛霉豆豉;

[0009]

所述梯度控温为50℃恒温发酵5-10天,50-65℃恒温发酵5-20天,65-80℃恒温发酵2-5天。

[0010]

作为一种实施方式,所述高中性蛋白酶活性豆豉曲的制备方法包括:将泡发蒸煮后的大豆冷却,按照5-8%的比例接种毛霉孢子液,25-37℃培养48-72h,即得豆豉曲。

[0011]

优选的,所述毛霉为总状毛霉,所述毛霉孢子液的浓度为1

×

10

7-1

×

108cfu/ml。

[0012]

优选的,按豆豉曲坯质量添加添加2-10%醪糟、3%-8%的钾代钠盐、20-50%的食

用菌粉及0.1%-0.5%的食用菌水解酶。

[0013]

作为一种实施方式,所述食用菌粉,包括已知种类的各种食用菌及其下脚料的干粉,如香菇、滑菇、黄伞、平菇、红平菇、榆黄蘑、姬菇、秀珍菇、鲍鱼菇、元蘑、凤尾菇、杏鲍菇、白灵菇、黑木耳、毛木耳、金耳、银耳、榆耳、槐耳、蛹虫草、猪苓、茯苓、竹荪、猴头菇、灵芝、云芝、蜜环菌、假蜜环菌、金针菇、巴西蘑菇、真姬菇、大球盖菇、灰树花、杨树菇、茶薪菇、金福菇、毛头鬼伞、双孢蘑菇、四孢蘑菇、大肥菇、草菇、银丝草菇、大球盖菇、草地蘑菇、长根菇、虎奶菇、牛舌菌、桑黄、裂褶菌、硫磺菌、绣球菌、竹黄等。还有正在进行半人工栽培试验研究的松口蘑、羊肚菌、冬虫夏草、美味牛肝菌、块菌、铆钉菇等。下脚料包括以上各类食用菌的菇脚、菇片、菇柄、畸形菇及功能成分提取后的菌实体残渣中的一种或几种。

[0014]

作为一种实施方式,所述食用菌粉为将新鲜食用菌或下脚料与纯净水按照料液比1:1-1:3混合均匀,然后在40kpa条件下经高压蒸煮40-100min,随后在45-65℃烘干,粉碎过40-80筛得到。或将干燥食用菌或下脚料与纯净水按照料液比1:10-1:30混合均匀,然后在40kpa条件下经高压蒸煮40-100min,随后在45-65℃烘干,粉碎过40-80筛得到。

[0015]

优选的,所述钾代钠盐中钾的比例为20-50%。

[0016]

作为一种实施方式,所述泡发的方法包括:将大豆与水按照重量比为1:2-1:5浸泡,浸泡温度为24-45℃,浸泡时间为2-5h。

[0017]

优选的,所述泡发大豆的含水量为40%-60%。

[0018]

作为一种实施方式,所述蒸煮的方法为:将泡发的大豆在121℃、0.1-0.12mpa下高压蒸煮20-60min。

[0019]

本发明还包括上述方法制备得到的低钠盐风味毛霉豆豉。

[0020]

相对于现有技术,本发明具有如下技术效果:

[0021]

本发明的低钠盐风味毛霉豆豉在制作过程中添加了钾代钠盐取代传统的纯钠盐,在“减盐不减咸”的前提下,较传统工艺减少约一半以上钠盐摄入量,得到的豆豉更加有利于人体健康。

[0022]

本发明的低钠盐豆豉在后发酵过程中添加的食用菌粉,为豆豉提供了双重机会。一方面,利用豆豉曲中积累的中性蛋白酶和补充的食用菌水解酶的水解作用充分释放食用菌的呈味肽,发挥天然增强豆豉咸味、鲜味和醇厚味的作用,还达到掩盖钾盐涩味和重金属味道,矫正钾低钠盐和普通盐的味觉差别的目的,增强了豆豉的风味。另一方面是,富含蛋白质多糖、黄酮、活性肽、核苷等活性物质的食用菌粉增加了豆豉的营养价值,包括总酚,总黄酮和抗氧化能力均较传统豆豉得到明显提高,具有更好的营养保健价值。

[0023]

本发明通过梯度控温加速后熟过程,在35天内即可完成豆豉的后发酵,较传统豆豉(8-10个月)大大缩短了发酵时间,降低了企业的生产成本和时间成本。

具体实施方式

[0024]

为了解决豆豉钠盐含量高,后发酵时间长及高温短时间发酵豆豉产品的风味不足的技术瓶颈,本发明提供了一种低钠盐风味毛霉豆豉快速制备方法,包括以下步骤:

[0025]

纯种制备高中性蛋白酶活性豆豉曲;

[0026]

在豆豉曲中添加醪糟、钾代钠盐、食用菌粉以及食用菌水解酶,混合均匀,密封后进行梯度控温发酵,得到所述低钠盐豆豉;

[0027]

所述梯度控温为50℃恒温发酵5-10天,50-65℃恒温发酵5-20天,65-80℃恒温发酵2-5天,

[0028]

作为一种实施方式,本发明选用的高中性蛋白酶活性豆豉曲为毛霉型豆豉曲。本领域技术人员可以采用传统方式制作豆豉曲。优选可采用以下方法制备豆豉曲:将泡发蒸煮后的大豆冷却,按照5-8%的比例接种毛霉,25-37℃培养48-72h,即得。优选接种比例为6-7%,培养温度为28-34℃。

[0029]

本发明对大豆的来源没有特别限定,可以为市售新鲜、无发霉、虫眼的大豆,优选为非转基因大豆。本发明对毛霉的种类没有特别限定,可以为市售总状毛霉。本发明优选接种总状毛霉孢子液,孢子液浓度优选为1

×

10

7-1

×

108cfu/ml。

[0030]

作为一种实施方式,大豆的泡发方法包括:将大豆与水按照重量比为1:2-1:5浸泡,浸泡温度为24-45℃,浸泡时间为2-5h。本领域技术人员可根据大豆泡发状况合理调整浸泡温度和时间以及料液比。优选泡发大豆的含水量为40%-60%,便于蒸煮。

[0031]

作为一种实施方式,本发明将泡发的大豆进行蒸煮。本领域技术人员可以选择常规的蒸煮方式,优选将泡发的大豆在121℃、0.1-0.12mpa下高压蒸煮。高压蒸煮时间优选为20-60min,更优选为30-50min。

[0032]

本发明在豆豉曲中添加醪糟、钾代钠盐、食用菌粉以及食用菌水解酶。优选的,按豆豉曲坯质量添加添加2-10%醪糟、3%-8%的钾代钠盐、20-50%的食用菌粉及0.1%-0.5%的食用菌水解酶。本发明所述钾代钠盐中钾的比例优选为10-40%。采用钾代钠盐替代传统食盐,在“减盐不减咸”的前提下,较传统工艺减少一半以上钠盐摄入量,同时添加的食用菌粉和食用菌水解酶,在豆豉曲中性蛋白酶的协同水解作用下充分释放食用菌的呈味肽,发挥天然增强豆豉咸味、鲜味和醇厚味的作用,还达到掩盖钾盐涩味和重金属味道,矫正钾低钠盐和普通盐的味觉差别的目的,增强了豆豉的风味。

[0033]

作为一种实施方式,食用菌粉为食用菌和/或其下脚料粉,包括已知种类的各种食用菌及其下脚料的干粉,如香菇、滑菇、黄伞、平菇、红平菇、榆黄蘑、姬菇、秀珍菇、鲍鱼菇、元蘑、凤尾菇、杏鲍菇、白灵菇、黑木耳、毛木耳、金耳、银耳、榆耳、槐耳、蛹虫草、猪苓、茯苓、竹荪、猴头菇、灵芝、云芝、蜜环菌、假蜜环菌、金针菇、巴西蘑菇、真姬菇、大球盖菇、灰树花、杨树菇、茶薪菇、金福菇、毛头鬼伞、双孢蘑菇、四孢蘑菇、大肥菇、草菇、银丝草菇、大球盖菇、草地蘑菇、长根菇、虎奶菇、牛舌菌、桑黄、裂褶菌、硫磺菌、绣球菌、竹黄等。还有正在进行半人工栽培试验研究的松口蘑、羊肚菌、冬虫夏草、美味牛肝菌、块菌、铆钉菇等。下脚料包括以上各类食用菌的菇脚、菇片、菇柄、畸形菇及功能成分提取后的菌实体残渣中的一种或几种。选择食用菌及其下脚料粉降低了加工成本,同时提高了豆豉营养价值,赋予了豆豉咸味、鲜味和醇厚味,还达到掩盖钾盐涩味和重金属味道,矫正钾低钠盐和普通盐的味觉差别的目的,增强了豆豉的风味。本发明对食用菌粉的加工方式没有特别限定,可选的为食用菌蒸煮,烘干,粉碎过筛得到。优选为将新鲜食用菌或下脚料与纯净水按照料液比1:1-1:3混合均匀,然后在40kpa条件下经高压蒸煮40-100min,随后在45-65℃烘干,粉碎过40-80筛得到。或将干燥食用菌或下脚料与纯净水按照料液比1:10-1:30混合均匀,然后在40kpa条件下经高压蒸煮40-100min,随后在45-65℃烘干,粉碎过40-80筛得到。

[0034]

本发明将制作豆豉的物料混合密封后进行梯度恒温发酵。进一步优选梯度控温为50℃恒温发酵6-8天,50-65℃恒温发酵8-12天,65-80℃恒温发酵3-4天。

[0035]

本发明上述方法得到的低钠盐豆豉nacl含量减少了一半以上,但成品的色泽与质地与传统豆豉接近,且鲜味适中,鲜味浓郁;本发明的豆豉总酚、总黄酮和抗氧化能力均较传统豆豉得到明显提高,具有更好的营养保健价值。

[0036]

下面结合具体实施例对本发明的技术方案做进一步详细的介绍,本发明的技术方案包括但不限于以下实施例。

[0037]

以下实施例中所用大豆为市售普通非转基因大豆,总状毛霉(mucor racemosus)购自中国工业微生物菌株保藏管理中心(cicc)。

[0038]

实施例1

[0039]

食用菌干粉的制备:将干燥的蟹味菇与纯净水按照料液比1:25的比例混合均匀,浸泡1min,然后在40kpa条件下经高压蒸煮60min,随后冷却过滤,并在45℃烘箱中烘干,随后粉碎过60筛得到。

[0040]

制曲:选取颗粒饱满的黄豆100g,并用清水净后,加入300ml蒸馏水,在37℃浸泡4h后沥干水分,并在121℃的高压灭菌锅中蒸煮45min。当大豆冷却至室温时,按质体比为8%接种毛霉(1

×

107cfu/ml),于27℃培养3天,得到豆豉曲。

[0041]

豆豉后发酵:将豆豉曲坯充分分散,按质量添加5%的醪糟、8%钾代钠盐(氯化钾比例为40%),30%的食用菌干粉,及0.3%的食用菌水解酶液(2000u/ml),拌料混合均匀后包装在密封瓦罐内,约为体积的75%。最后在50℃条件恒温发酵8天,60℃恒温发酵14天,75℃恒温发酵3天,得到豆豉成品。

[0042]

实施例2

[0043]

食用菌干粉的制备:将干燥的姬菇与纯净水按照料液比1:15的比例混合均匀,浸泡1min,然后在40kpa条件下经高压蒸煮100min,随后冷却过滤,并在65℃烘箱中烘干,随后粉碎过40筛得到。

[0044]

制曲:选取颗粒饱满的黄豆100g,并用清水净后,加入250ml蒸馏水,在45℃浸泡3h后沥干水分,并在121℃的高压灭菌锅中蒸煮45min。当大豆冷却至室温时,按质体比为7%接种毛霉(1

×

107cfu/ml),于32℃培养3天,得到豆豉曲。

[0045]

豆豉后发酵:将豆豉曲坯充分分散,按质量添加10%的醪糟、5%钾代钠盐(氯化钾比例为40%),40%的食用菌干粉,及0.2%的食用菌水解酶液(2000u/ml),拌料混合均匀后包装在密封瓦罐内,约为体积的75%。最后在50℃条件恒温发酵5天,65℃恒温发酵7天,80℃恒温发酵2天,得到豆豉成品。

[0046]

实施例3

[0047]

食用菌干粉的制备:将新鲜的香菇下脚料与纯净水按照料液比1:2的比例混合均匀,浸泡1min,然后在40kpa条件下经高压蒸煮50min,随后冷却过滤,并在55℃烘箱中烘干,随后粉碎过80筛得到。

[0048]

制曲:选取颗粒饱满的黄豆100g,并用清水净后,加入450ml蒸馏水,在27℃浸泡5h后沥干水分,并在121℃的高压灭菌锅中蒸煮45min。当大豆冷却至室温时,按质体比为5%接种毛霉(1

×

108cfu/ml),于35℃培养2天,得到豆豉曲。

[0049]

豆豉后发酵:将豆豉曲坯充分分散,按质量添加3%的醪糟、4%钾代钠盐(氯化钾比例为50%),50%的食用菌干粉,及0.5%的食用菌水解酶液(2000u/ml),拌料混合均匀后包装在密封瓦罐内,约为体积的75%。最后在50℃条件恒温发酵7天,55℃恒温发酵12天,70

℃恒温发酵3天,得到豆豉成品。

[0050]

对比例1:市售传统潼川豆豉

[0051]

大豆100千克,盐18千克,白酒1千克,水1~5千克,选择安县秀水地区的黑色大豆,在40~50℃泡料,水量以淹过原料30厘米为宜,浸泡约5h后,使用木甑(蒸桶)蒸制2.5小时,蒸料当中要上下翻动一次。下甑后将熟料掺入箩筐,自然冷却到30-35℃时,进曲房在晒席上制曲,大约经过15~21天,菌丝茸毛长稳,有香味散出即可下架。下架后,将制好的曲倒入曲池内,打散加盐、白酒、水,拌匀后入坛封存,后熟期约需8~12个月。

[0052]

对比例2

[0053]

与实施例1相同,唯一不同的是不添加食用菌粉。

[0054]

对比例3

[0055]

与实施例1相同,唯一不同的是用常规食盐替代钾代钠盐。

[0056]

对比例4

[0057]

与实施例1相同,唯一不同的是豆豉密封后采用常温发酵后熟,后熟期同为25天。

[0058]

实验例1

[0059]

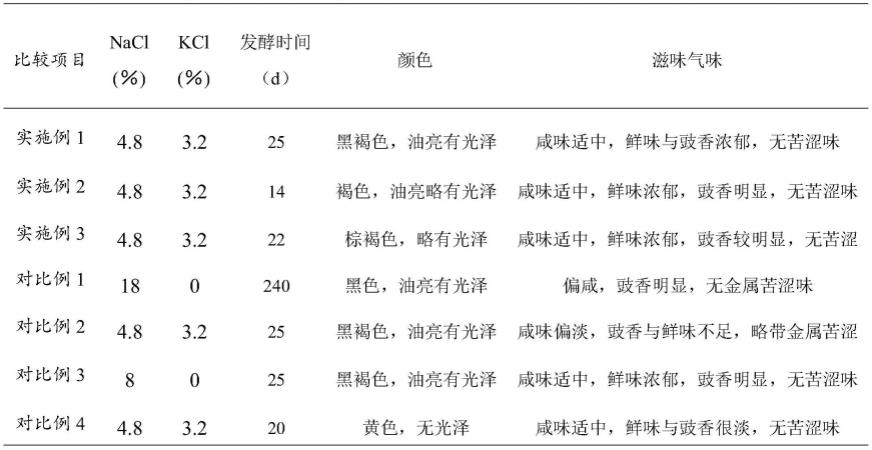

按db52/524-2007的标准对本发明豆豉与对比例1-4发酵豆豉的色泽、滋味气味及组织形态进行比较,结果如下:

[0060]

表1豆豉的色泽、滋味气味及组织形态进行比较

[0061][0062]

与对比例1比较发现,实施例1-3的nacl含量减少了接近一半,发酵时间(25天)较传统时间(240天)明显缩短,但得到的豆豉的颜色与气味与传统豆豉整体较为接近,且鲜味更为浓郁,咸味更为适口,更加适合佐餐使用。

[0063]

实施例1-3可以看出,在20天时,豆豉颜色出现明显变色,由棕褐色向黑褐色开始转变,此时得到的豆豉颜色、滋味气味均较好。

[0064]

与对比例2比较发现,实施例1添加食用菌粉后得到的豆豉产品咸味更加突出,且鲜味与豉香更浓郁,还没有金属苦涩味。说明食用菌的添加有增强豆豉咸味、鲜味和醇厚味的作用,还有掩盖钾盐涩味和重金属味道的作用。

[0065]

与对比例3比较发现,实施例1的nacl含量减少了接近一半,但成品豆豉的颜色、滋味气味与未减nacl豆豉接近。说明该方案中的钾代钠盐在降低nacl盐摄入量的同时可以不

造成明显的味觉差别。

[0066]

与对比例4比较发现,实施例1的梯度控温发酵得到(25天)的成品豆豉的颜色、滋味气味比传统常温发酵相同时间得到的豆豉明显提高。说明该梯度控温方案可以有效缩短豆豉后熟时间,降低企业的生产成本和时间成本。

[0067]

实验例2

[0068]

分别采用福林酚比色法和三氯化铝比色法测定豆豉的总酚和总黄酮含量,采用dpph清除能力测定豆豉抗氧化能力。

[0069]

表2豆豉总酚、总黄酮和抗氧化能力品质的比较

[0070][0071]

与对比例1比较发现,实施例1-3得到的豆豉的总酚、总黄酮和抗氧化能力均较传统豆豉得到明显提高。表明本发明得到的豆豉较传统豆豉具有更好的营养保健价值。

[0072]

与对比例2比较发现,实施例1添加食用菌粉后得到的豆豉产品总酚、总黄酮和抗氧化能力均较未添加食用菌的豆豉得到明显提高。说明食用菌的添加具有提高豆豉抗氧化能力的作用。

[0073]

与对比例3比较发现,实施例1的nacl含量减少了接近一半,但成品豆豉的总酚、总黄酮含量变化不大,而抗氧化能力稍有提高。说明该方案在降低nacl盐同时,还可能提高了豆豉中糖苷酶等活性,促进了大豆异黄酮的转化,导致抗氧化能力提高。

[0074]

与对比例4比较发现,实施例1的梯度控温发酵得到(25天)的成品豆豉的总酚、总黄酮和抗氧化能力比传统常温发酵相同时间的豆豉无明显差异。说明该梯度控温发酵方案对豆豉的活性成分和功能无不利影响。

[0075]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1