燕麦片的生产方法与流程

1.本发明涉及食品加工领域,特别涉及一种燕麦片的生产方法。

背景技术:

2.燕麦属于一年生草本植物,主要种植带位于北半球的温带地区,内蒙古是国内最大的燕麦的产地,燕麦在营养、医疗保健和饲用价值很高,燕麦中的β-葡聚糖可减缓血液中葡萄糖含量的增加,可预防和控制肥胖症、糖尿病及心血管疾病,同时燕麦还富含的膳食纤维具有清理肠道垃圾的作用。

3.燕麦一般加工成燕麦片、燕麦米、燕麦麸、燕麦饮料等形式进入市场,而燕麦片则是最为常见的一种燕麦产品,目前市场上的燕麦片种类很多,根据加工工艺和使用方法的不同,有预煮燕麦片和快熟燕麦片,预煮燕麦片在食用前需要在沸水中煮5-10分钟,而快熟燕麦片在热水中浸泡3-5分钟即可食用,而不同的原料和工艺生产的燕麦片产品,其口感、风味和速溶性等质量差别很大。

4.现有技术中,快熟燕麦片的加工方法主要包括烘麦-蒸麦-焖麦,经过三次熟制工序后将完整的燕麦轧制成燕麦片冷却即可,然而由于燕麦原料在存储过程中其内部的水分会发生变化,有时燕麦原料的内部水分含量较高,有时燕麦原料的内部水分含量又较少,而针对水分偏低的燕麦原料,若直接将这些原料进行加工则会对燕麦片的品质造成很大的影响,这种影响集中体现在燕麦片形状破碎、不完整,不易冲泡,口感偏干偏硬等方面,基于上述问题,提出一种新的燕麦片加工方法来在不浪费原材料的情况下尽可能的提升燕麦片的品质很有必要。

技术实现要素:

5.基于现有技术中存在的上述缺陷,本技术提出了一种燕麦片的生产方法,解决了现有技术中存在的当燕麦原料含水量较低时得到的燕麦片品质较差的问题。

6.发明采用的技术方案是:一种燕麦片的生产方法,包括:步骤s1,检测燕麦原料的含水量,若燕麦原料的含水量低于预设值,则进行步骤s2,若燕麦原料的含水量达到预设值,则进行步骤s3;步骤s2,向燕麦原料中注入水后静置,之后进行所述步骤s3;步骤s3,对燕麦原料进行梯度烘烤,所述梯度烘烤为:燕麦原料的烘烤温度从上到下递增;步骤s4,利用蒸气蒸燕麦;步骤s5,对蒸后的燕麦进行焖制;步骤s6,将燕麦粒轧制成燕麦片。

7.优选地,所述步骤s3还包括:先将燕麦原料在0.4mpa的气压下进行水煮,水煮的时间为10min到15min;再对燕麦原料进行梯度烘烤。

8.优选地,所述燕麦原料的烘烤温度从上到下分为四个温度梯度,第一温度梯度为90℃,第二温度梯度为105℃,第三温度梯度为115℃,第四温度梯度为125℃。

9.优选地,所述梯度烘烤的气压不超过0.7mpa,且烘烤时间为10min到15min。

10.优选地,所述步骤s4中,蒸燕麦的条件参数为:气压为0.4mpa,温度为95℃。

11.进一步地,所述步骤s5中,利用所述步骤s4中的余温将燕麦焖制20min到30min。

12.进一步地,在步骤s3到步骤s4之间还依次设有刷麦和除杂工序。

13.优选地,经过焖制后的燕麦粒的含水量为11%。

14.进一步地,所述燕麦片的生产方法还包括:步骤s7,对燕麦片进行干燥处理,保证所述燕麦片的含水量在8.5%到10.2%。

15.进一步地,所述步骤s2中,燕麦原料中注入水后静置的时间不低于1.5小时。

16.与现有技术比较,本发明所提出的燕麦片的生产方法通过检测燕麦原料的水份,若燕麦原料的含水量较低,则进行注水静置,使燕麦颗粒的含水量得到提高,这样才能够在烘烤过程中既能够高温钝化酶,又避免燕麦颗粒焦糊发苦的问题,使得最终的燕麦片口感更加软糯且香气四溢,燕麦片更容易冲泡且不易破碎,产品加工效率得到有效提升。

附图说明

17.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

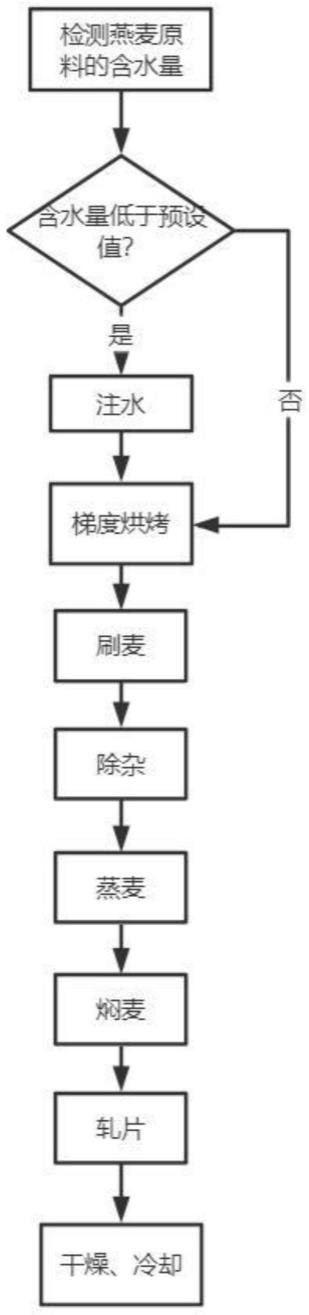

18.图1为本发明中燕麦片的生产方法工作流程示意图。

具体实施方式

19.为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

20.本发明提供了一种燕麦片的生产方法,燕麦片的生产主要包括燕麦原料初选、燕麦原料精选、熟制、成型、包装等阶段。

21.在燕麦原料初选阶段中主要包括风筛选、去石、磁选、打麦、重力精选、巴基机筛选、窝眼机、检验、入粮仓;在燕麦原料精选中主要包括风筛选、至少两次窝眼机筛选、去石、磁选、双辊碾米、重力精选机、巴基机筛选、检验、入仓;经过两次燕麦原料的筛选,可以有效去除燕麦原料当中的石子、金属颗粒等杂物,并筛选出符合要求且大小一致的燕麦颗粒。

22.如图1所示,本技术的燕麦片的生产方法主要改进在于熟制阶段,本实施例中熟制阶段的产量要求在1吨/小时,且要求燕麦原料的流量较为均匀,且在进行熟制之前,需要对设备中通入蒸汽,通入蒸汽的时间在5-10分钟,从而对设备进行灭菌处理,通入蒸汽之后还需要将设备内部的冷凝水等冲刷下来的残留物进行清理,清理干净之后再开始熟制,其中熟制阶段的主要方法为:步骤s1、检测燕麦原料的含水量,若燕麦原料的含水量低于预设值的时候,则进行步骤s2,若燕麦原料的含水量达到预设值,则略过步骤s2直接进入步骤s3;其中,燕麦原料的含水量的检测方式包括但不限于使用谷物水分测定仪器进行测量。

23.步骤s2、根据测定的燕麦原料的含水量对燕麦原料进行注水,注水后将燕麦原料静置一段时间,且静置的时间不低于1.5小时,之后再进入步骤s3;步骤s3、对燕麦原料进行梯度烘烤,梯度烘烤的方式为:对燕麦原料的烘烤温度的

设定为从燕麦原料的上到下递增,此步骤的要求是将燕麦颗粒中的各种酶进行钝化,将燕麦烘烤至淡黄色,同时散发燕麦的香味,但又不至于焦糊,那么采用梯度烘烤的方式可以很好的保证堆积在一起的燕麦颗粒能够均匀受热,不论是在顶部还是底部的燕麦原料都能够受到相差无几的热量,避免出现受热不均带来的局部焦糊、局部又发软的问题,使得成品率得到大大的增加;其中梯度烘烤的具体实施方式为从上到下分为四个温度梯度,第一温度梯度为90℃,第二温度梯度为105℃,第三温度梯度为115℃,第四温度梯度为125℃,梯度烘烤的气压要不超过0.7mpa,且烘烤时间为10min到15min,根据实测效果,在此条件下,即能够保证燕麦颗粒散发出浓郁的香味,初步钝化燕麦中的各种酶类,还不至于燕麦颗粒焦糊,同时保证气压条件不超过0.7mpa,避免燕麦片水分超标,使燕麦中的水分含量达到一个比较合适的水平。

24.进一步地,在步骤s3当中,还进一步细分了两个工序,即煮麦和梯度烘烤,也就是说本技术在将注水静置后的燕麦原料先进行水煮,水煮的条件为:气压为0.4mpa,水煮的时间为10min到15min;之后再进行梯度烘烤,注水静置后的燕麦再进行水煮,将燕麦粒煮至稍微发软即可,这样可以使燕麦颗粒中的酶得到钝化,同时先对燕麦进行水煮再进行烘烤,可以先使得燕麦粒中的含水量变大从而膨胀,之后再进行烘烤,通过高温烘烤又使得燕麦粒中脱水而收缩体积,这样有利于燕麦粒壳肉分离,经过这样的处理,燕麦颗粒的麦皮变得松动,能够很好的被剥离,使得除杂效率得到提升。

25.在步骤s3之后,还依次设有刷麦和除杂工序,通过刷麦工序刷去烘干之后的麦粒表面和腹沟内的尘土、以及已经松动但仍未完全脱落的麦皮,经过除杂工序利用吸尘装置将灰尘、麦皮等小质量杂质去除,经过刷麦和除杂工序的燕麦粒再次进入到步骤s4中进行处理。

26.步骤s4,利用蒸气蒸燕麦,在一个较优的实施例中,蒸燕麦的条件参数为:气压为0.4mpa,温度为95℃,使得水汽充分浸润燕麦颗粒,使燕麦颗粒变得柔软,同时又进一步钝化了燕麦颗粒中的酶类。

27.步骤s5,当对燕麦蒸15min之后,再利用蒸气的余温对燕麦进行焖制20min到30min,此步骤可以使燕麦颗粒的水份更加充分扩散,使得燕麦颗粒整体变得饱满、柔软且富有弹性、不发黏,燕麦的含水量在11%,这样的燕麦颗粒不至于糊化变烂,很好的改变了燕麦颗粒的理化性质,便于燕麦的后续处理。

28.步骤s6,对焖制后的燕麦颗粒进行轧片,经过焖制的燕麦颗粒送入到机器中直接进行轧片,将燕麦颗粒轧制成厚度为0.45到0.52mm之间;或者将经过焖制的燕麦颗粒先送入到切粒机中切开,再将燕麦颗粒轧制成厚度为0.3到0.35mm的颗粒。经过步骤s1到步骤s5的处理,制得的燕麦片形状完整,不易破碎。

29.步骤s7,对燕麦片进行干燥和冷却处理,保证燕麦片的含水量在7.5%到9%之间,经干燥后的燕麦片保持了形状的完整,且燕麦片与燕麦片之间不易粘黏,使成品率得到极大的提高,同时燕麦片的保持时间又得到延长。

30.本发明所提出的燕麦片的生产方法通过检测燕麦原料的水份,若燕麦原料的含水量较低,则进行注水静置,使燕麦颗粒的含水量得到提高,这样才能够在烘烤过程中既能够高温钝化酶,又避免燕麦颗粒焦糊发苦的问题,使得最终的燕麦片口感更加软糯且香气四溢,燕麦片更容易冲泡且不易破碎,产品加工效率得到有效提升。

31.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1