一种膳食纤维补充剂及其制备方法与流程

1.本发明涉及食品技术领域,具体地涉及一种膳食纤维补充剂及其制备方法。

背景技术:

2.膳食纤维是指不能被人体消化的多糖类碳水化合物及木质素的总称,膳食纤维虽然难以在人体消化道内被分解吸收,却是维系人体健康不可缺少的人体第七营养素。按照其在水中的溶解性,膳食纤维可分为水溶性膳食纤维(sdf)和非水溶性膳食纤维(idf)。

3.粗粮和果蔬作为膳食金字塔的基底,是膳食结构中非常重要的组成部分,粗粮纤维具有重要的健康价值;粗粮纤维主要成分是非水溶性膳食纤维,因其口感粗糙、气味滋味平淡,限制了其在膳食纤维补充剂中的应用。

技术实现要素:

4.针对现有技术中的缺陷,本发明的目的是提供了一种膳食纤维补充剂,总膳食纤维含量高(总膳食纤维含量大于50%),水溶性膳食纤维与非水溶性膳食纤维配比合理,纤维粒径小,口感细腻丝滑、无渣感、无粗糙感;此外,本发明还提供了一种膳食纤维补充剂的制备方法。

5.本发明第一方面提供了一种膳食纤维补充剂,包括以下重量份原料:酶解燕麦粉1~20份、燕麦麸皮粉10~40份、改性膳食纤维20~60份、β-葡聚糖5~25份。

6.在本发明的一实施例中,所述燕麦麸皮粉的粒径为100~200目。

7.本发明第二方面提供了一种上述膳食纤维补充剂的制备方法,包括以下步骤:配方量的酶解燕麦粉、燕麦麸皮粉、改性膳食纤维、β-葡聚糖混合均匀,得到膳食纤维补充剂。

8.在本发明的一实施例中,所述燕麦酶解粉通过以下步骤制备而得:

9.燕麦粉与水按照1:(5~8)的质量比混合,搅拌均匀,得到原料液;

10.原料液加热升温至50~75℃,加入液化酶,酶解15~60min,得到第一中间料液;

11.第一中间料液降温至40~65℃,加入糖化酶,酶解45~120min,得到第二中间料液;

12.第二中间料液热处理灭酶,得到酶解燕麦浆;

13.将酶解燕麦浆进行喷雾干燥,得到酶解燕麦粉。

14.通过复合酶(液化酶、糖化酶)对燕麦粉进行酶解,所得酶解燕麦粉具有酶解风味和甜度,另外,所得酶解燕麦粉无苦涩味产生。

15.在本发明的一实施例中,所述液化酶加入量为所述原料液质量的0.1%~0.3%。

16.在本发明的一实施例中,所述糖化酶的加入量为所述第一中间料液质量的0.05%~0.15%。

17.在本发明的一实施例中,所述改性膳食纤维通过以下步骤制备而得:

18.膳食纤维粉进行蒸汽爆破处理后,加水在8000rpm~16000rpm的转速下剪切5min~30min,高压微射流处理3~10次,得到中间料液;

19.调节中间料液ph调节至4.0,加入纤维素酶,在30℃~60℃下酶解30~150min,将所得酶解液温度升高至90~100℃灭酶10~15min,喷雾干燥,进风温度160~200℃,出风温度80~105℃,得到改性膳食纤维粉。

20.通过蒸汽爆破处理耦合高压微射流处理及酶解处理,提高了降低纤维粒径的效率,且使得纤维粒径降至无渣感、无粗糙感的范围;蒸汽爆破处理、高压微射流处理及酶解联合,有效提高了膳食纤维中水溶性膳食纤维含量。

21.在本发明的一实施例中,蒸汽爆破处理压力为0.2mpa~2mpa、时间为60s~600s;

22.所述高压微射流处理过程为:依次在40mpa~60mpa的压力下处理1~2次、60mpa~80mpa的压力下处理1~2次、100mpa~140mpa的压力下处理1~15次,得到中间料液。

23.在本发明的一实施例中,所述膳食纤维原料包括燕麦纤维、小麦纤维、玉米纤维中的至少一种。

24.在本发明的一实施例中,所述膳食纤维粉原料的粒径为60目。

25.在本发明的一实施例中,所述膳食纤维补充剂中水溶性膳食纤维与非水溶性膳食纤维的质量比为1:1~2。

26.与现有技术相比,本发明的实施例具有如下的有益效果:

27.1、本发明实施例提供的膳食纤维补充剂,总膳食纤维含量高(总膳食纤维含量大于50%),水溶性膳食纤维与非水溶性膳食纤维配比合理,纤维粒径小,口感细腻丝滑、无渣感、无粗糙感。

28.2、本发明实施例提供的膳食纤维补充剂中包括燕麦麸皮,燕麦麸皮粉不仅能够提供膳食纤维,而且还含有颗粒度较小的淀粉和β-葡聚糖,充分溶于水后会形成细腻丝滑的类似脂肪状态的口感,可以使成品的口感更细腻顺滑。

29.3、本发明实施例提供的燕麦酶解粉制备方法中,通过复合酶对燕麦粉进行酶解,所得酶解燕麦粉具有酶解风味、还具有一定的甜度;另外,通过特定复合酶种类、复合酶使用比例、酶解时间等工艺,使得所得酶解燕麦粉无苦涩味。

30.4、本发明实施例提供的改性膳食纤维粉制备方法中,通过蒸汽爆破处理耦合高压微射流处理及酶解处理,提高了降低纤维粒径的效率,且使得纤维粒径降至无渣感、无粗糙感的范围;蒸汽爆破处理、高压微射流处理及酶解联合,有效提高了膳食纤维中水溶性膳食纤维含量。

具体实施方式

31.下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变化和改进。这些都属于本发明的保护范围。

32.实施例1

33.本实施例中提供了一种膳食纤维补充剂,膳食纤维补充剂由以下原料制成:酶解燕麦粉15wt%、燕麦麸皮粉38wt%、改性膳食纤维35wt%、β-葡聚糖12wt%。

34.其中,原料酶解燕麦粉中水溶性膳食纤维含量为4.25wt%、非水溶性膳食纤维含量为0.75wt%;

35.其中,原料燕麦麸皮粉中水溶性膳食纤维含量为10.8wt%、非水溶性膳食纤维含量为25.2wt%;

36.其中,原料改性膳食纤维中水溶性膳食纤维含量为30.36wt%、非水溶性膳食纤维含量为61.64wt%;

37.其中,原料β-葡聚糖为水溶性膳食纤维,其纯度为86%。

38.本实施例中的膳食纤维补充剂通过以下步骤制备而得:

39.1)按1:5的质量比向燕麦粉中加水,搅拌均匀,加热至65℃后加入中性α-淀粉酶,酶解30min,将料液温度降至55℃后加入糖化酶,酶解50min,将料液升温至90℃,维持10min灭菌,过滤除渣后得到酶解燕麦浆;其中,通过糖化酶和液化酶对燕麦粉进行酶解,所得酶解燕麦粉具有酶解风味、还具有一定的甜度;另外,通过具体选择糖化酶和液化酶进行酶解、及上述比例和酶解时间、温度的具体选择,使得所得酶解燕麦粉无苦涩味。

40.2)向步骤1)中得到的酶解燕麦浆进行喷雾干燥,进风温度180℃,出风温度90℃,得到酶解燕麦粉。

41.3)将60目的膳食纤维粉原料在0.6mpa压力下爆破120s,加水后在12000rpm下剪切20min后,依次在60mpa、80mpa、100mpa压力下处理1次、1次和6次。

42.4)将步骤3)中处理好的料液的ph调节至5.0,加入纤维素酶,在60℃下酶解60min,将料液温度升高至95℃灭酶10min后进行喷雾干燥,进风温度180℃,出风温度90℃,得到改性膳食纤维粉。

43.5)将步骤1)中得到的酶解燕麦粉、步骤4)中得到的改性膳食纤维粉、燕麦麸皮粉、β-葡聚糖进行复配,即得膳食纤维补充剂。

44.本实施例中制备所得膳食纤维补充剂中总膳食纤维含量为56.95wt%,水溶性膳食纤维含量为25.69wt%、非水溶性膳食纤维含量为31.26wt%。

45.实施例2

46.本实施例中提供了一种膳食纤维补充剂,膳食纤维补充剂由以下原料制成:酶解燕麦粉15wt%、燕麦麸皮粉38wt%、改性膳食纤维41wt%、β-葡聚糖6wt%。

47.其中,原料酶解燕麦粉中水溶性膳食纤维含量为4.25wt%、非水溶性膳食纤维含量为0.75wt%;

48.其中,原料燕麦麸皮粉中水溶性膳食纤维含量为10.8wt%、非水溶性膳食纤维含量为25.2wt%;

49.其中,原料改性膳食纤维中水溶性膳食纤维含量为34wt%、非水溶性膳食纤维含量为58wt%;

50.其中,原料β-葡聚糖为水溶性膳食纤维,其纯度为86%。

51.本实施例中的膳食纤维补充剂通过以下步骤制备而得:

52.1)按料液比1:6向燕麦粉中加水,搅拌均匀,加热至70℃后加入中性α-淀粉酶,酶解20min,将料液温度降至50℃后加入糖化酶,酶解70min,将料液升温至95℃,维持10min灭菌,过滤除渣后得到酶解燕麦浆。

53.2)将步骤1)中得到的酶解燕麦浆进行喷雾干燥,进风温度175℃,出风温度85℃,得到酶解燕麦粉。

54.3)将60目的膳食纤维粉原料在0.5mpa压力下爆破100s,加水后在10000rpm下剪切

15min后,依次在60mpa、80mpa、120mpa压力下处理1次、1次和5次。

55.4)将步骤3)中处理好的料液的ph调节至4.5,加入纤维素酶,在50℃下酶解80min,将料液温度升高至95℃灭酶10min后进行喷雾干燥,进风温度190℃,出风温度90℃,得到改性膳食纤维粉。

56.5)将步骤1)中得到的酶解燕麦粉、步骤4)中得到的改性膳食纤维粉、燕麦麸皮粉、β-葡聚糖进行复配,即得膳食纤维补充剂。

57.本实施例中制备所得膳食纤维补充剂中总膳食纤维含量为57.31wt%,水溶性膳食纤维含量为23.84wt%、非水溶性膳食纤维含量为33.47wt%。

58.对比例1

59.本对比例中提供了一种改性膳食纤维粉的制备方法,具体包括以下步骤:

60.1)向60目的膳食纤维粉中加水,在10000rpm的转速下剪切15min后。

61.2)将步骤2)中处理好的料液的ph调节至4.5,加入纤维素酶,在50℃下酶解80min,将料液温度升高至95℃灭酶10min后进行喷雾干燥,进风温度190℃,出风温度90℃,得到改性膳食纤维粉。

62.与实施例2相比,本对比例中改性膳食纤维粉制备方法中不包括蒸汽爆破处理和高压微射流处理。

63.对比例2

64.本对比例中提供了一种改性膳食纤维粉的制备方法,具体包括以下步骤:向60目的膳食纤维粉原料加水,在10000rpm的转速下剪切15min后,依次在60mpa、80mpa、120mpa压力下处理1次、1次和5次,得到改性膳食纤维粉。

65.与实施例2相比,本对比例中改性膳食纤维粉制备方法中不包括蒸汽爆破处理和酶解处理。

66.对比例3

67.本对比例中提供了一种改性膳食纤维粉的制备方法,具体包括以下步骤:将60目的膳食纤维粉原料在0.5mpa压力下爆破100s,加水后在10000rpm下剪切15min,得到改性膳食纤维粉。

68.与实施例2相比,本对比例中改性膳食纤维粉制备方法中不包括高压微射流处理和酶解处理。

69.试验例

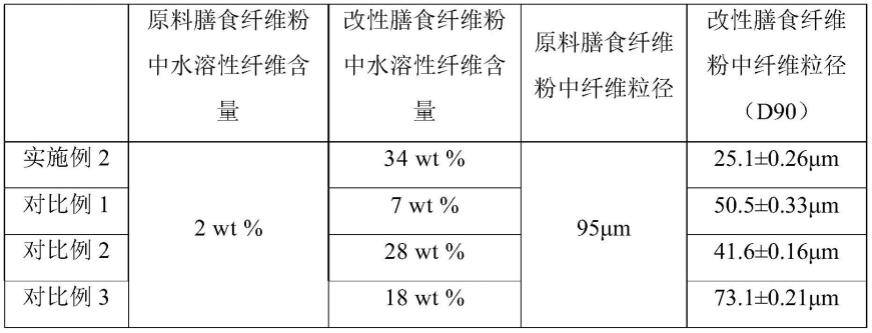

70.本试验例采用gb/t 5009.88-2014所规定的方法,对实施例2、对比例1、对比例2及对比例3中所得改性膳食纤维粉中水溶性纤维含量进行检测,使用粒度分析仪对改性纤维的粒径进行检测。

[0071][0072]

由上表可知,本发明提供的改性膳食纤维粉制备方法中,通过蒸汽爆破处理耦合高压微射流处理及酶解处理,提高了降低纤维粒径的效率,且使得纤维粒径降至无渣感、无粗糙感的范围;通过蒸汽爆破处理、高压微射流处理及酶解联合,有效提高了改性膳食纤维粉中水溶性膳食纤维含量。

[0073]

以上公开的仅为本发明优选实施例。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为所述的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属领域技术人员能很好地利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。

[0074]

在本发明及上述实施例的教导下,本领域技术人员很容易预见到,本发明所列举或例举的各原料或其等同替换物、各加工方法或其等同替换物都能实现本发明,以及各原料和加工方法的参数上下限取值、区间值都能实现本发明,在此不一一列举实施例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1