一种老坛低盐发酵酸菜加工工艺及设备的制作方法

1.本发明涉及老坛酸菜制作技术领域,具体涉及一种老坛低盐发酵酸菜的加工工艺及设备。

背景技术:

2.老坛酸菜是采用老坛工艺发酵制作而成的酸菜,酸爽可口,深受人们的喜爱。老坛酸菜常规加工工艺是采用新鲜芥菜为原料,经过清洗干净后,入坛,加入泡菜水(汁)以使芥菜完全淹没,然后密封坛口于一定温度下保存一段时间后制成。人们在谈及老坛酸菜的时候,经常会担心其亚硝酸含量是否超标,毕竟食用过量的亚硝酸盐会引起中毒。现有技术中,为了降低酸菜中亚硝酸盐含量,在腌制时候通过放入足够量的食盐(盐度大于10%),使芥菜腌透,并且让腌制时间延长至超过10天以上。然而食盐摄入过多会引发心血管疾病,且腌制时间过长导致酸菜脆度下降、口感欠佳。

3.由于目前老坛酸菜的制作过程过多依赖人力,人为直接接触多,酸菜安全问题仍无法让人心安。因此急需一种全自动的工业化生产设备来辅助老坛酸菜的制作。

技术实现要素:

4.针对上述现有技术存在的不足,本发明的目的提供一种老坛低盐发酵酸菜的加工工艺及设备,该工艺实现低盐发酵,并获得低亚硝酸盐含量、脆爽可口、安全卫生的老坛酸菜。

5.为实现上述目的,本发明采用的技术方案之一是:一种老坛低盐发酵酸菜的加工工艺,其特征在于,依次通过挑拣、清洗、配泡菜水、入陶坛于10~25℃下密封发酵5~30天而完成;所述泡菜水的制备过程如下:以重量份计,先准备清水100份,再往清水中加入花椒5~10份、生姜8~15份,烧开后煮3~8min,然后冷却至常温,并过滤掉煮过的花椒、生姜,得基础液;往基础液中加入低聚糖10~15份,混匀后接种乳酸菌,密封发酵5~10h,得发酵液;往发酵液中加入食用盐6~8份、乳酸钙3~5份混合均匀,而得。

6.常规的老坛酸菜泡菜水是已经发酵好的泡菜原汁,泡菜原汁的制作过程与老坛酸菜泡制的方式一样,俗称“母水”,原料主要是蔬菜、食盐、白酒等,主要是通过白酒进行杀菌。这种“母水”制作一般需要3~5天,而且一般会加入超过10%含量的食盐。这对于批量化生产老坛酸菜的企业而言,必需保证制作母水的蔬菜要清洗得当且不带生水,否则影响母水质量,继而影响批量生产的老坛酸菜质量,当遇到量大时,准备母水的时间相对较长,影响工作效率。本技术采用乳酸菌与低聚糖直接进行发酵,发酵时间短,不需要“母水”制作中蔬菜准备环节,能够适用于批量化生产老坛酸菜,而且没有蔬菜的加入,避免了亚硝酸盐的生成。泡菜水中加入的乳酸钙能够有效保持酸菜的脆度。

7.进一步,上述老坛低盐发酵酸菜的加工工艺在清洗完成后、配制泡菜水之前还经过风干、杀菌步骤,其中风干具体是先采用温度为40~50℃的热风吹15~30min、再采用温度

为3~5℃的冷风吹5~10min,且在杀菌完成后到入坛的整个过程蔬菜均处于相对密闭且无菌环境中。先采用40~50℃的热风吹、再采用3~5℃的冷风吹,不仅能够吹干蔬菜表面生水,而且还能激活蔬菜内的果胶甲酯酶活性,提升制作出来的酸菜的脆度。

8.进一步,上述发酵液中还加入有维生素c 5~10份。维生素c的加入能够阻断亚硝酸盐的生成。

9.本发明采用的技术方案之二是提供老坛低盐发酵酸菜的加工设备,包括整理台、清洗甩干部分、风干杀菌部分、下料部分、封盖部分;所述清洗甩干部分包括清洗池、筛孔桶、升降驱动机构,在清洗池上且沿输送方向的两侧内壁上各固定有一组竖向导轨,在每组竖向导轨上嵌设并滑动配合有一滑动支撑杆,在每个滑动支撑杆上固定连接有一升降驱动机构;筛孔桶呈卧倒状设置且两侧封闭,在筛孔桶的两侧均固定有一转轴且两根转轴同轴设置,每根转轴与固定在对应的那根滑动支撑杆上的轴承座旋转连接,其中一根转轴从对应的轴承座穿过后固定连接有伺服电机;在筛孔桶的周向位置上开设有进/出料口,在筛孔桶的进/出料口外覆盖有可打开的封盖,且在往筛孔桶内进料时,进/出料口位于整理台出料口的正下方;所述清洗甩干部分通过转送机构与风干杀菌部分相衔接,且在筛孔桶内蔬菜出料时,转送机构被推送至筛孔桶的进/出料口的正下方;风干杀菌部分的进料端位于转送机构在出料时的一侧正下方;所述风干杀菌部分包括封闭箱、传送网孔带、送风管、电动卷帘、紫外灯组、分料挡板,其中在封闭箱进料侧开设有供传送网孔带上部分与下部分穿过的进口、穿孔,且在进口处相适应位置上均固定连接有挡风帘;传送网孔带为环形带且由独立的电机带动,在封闭箱内固定有将封闭箱分隔成左、右两部分的隔板,隔板的顶部到达传送网孔带上部分的底面下方,在隔板下段上开设有供传送网孔带穿过的孔,在封闭箱且对应隔板的位置固定有电动卷帘,电动卷帘的底部靠近传送网孔带上部分的顶面;在封闭箱内的左边部分为风干区且在风干区底部固定连接有多个风嘴,所有的风嘴固定连接在同一根送风管上且风嘴与送风管相连通,风嘴的出风口朝上设置,对应地,在封闭箱的顶部且对应于风嘴的上方位置固定连接有抽湿管,送风管最终通过三通分别与冷风源、热风源相连接且连通;封闭箱内的右边部分为杀菌区且在杀菌区对应的封闭箱内顶部、传送网孔带上部分与下部分之间的相适应位置上均固定连接有多根紫外灯管;在封闭箱内且靠近传送网孔带的输送后端位置处设置有多块分料挡板,相邻两块分料挡板之间构成一个个的分料通道,且每个分料通道的入口为喇叭口;在封闭箱一侧且位于每个分料通道的出料端位置开有出口;所述下料部分包括固定在封闭箱上对应每个分料通道的出口处的硬质斜向下料管、固定连接在每根斜向下料管底端的套管、固定在每根套管底端的套环、固定在套环顶部与斜向下料管之间的自动升降机构,在每个套环的正下方放置有一老坛且套环的内壁形状与老坛坛口外周形状相匹配,套环顶部与套管底部外壁之间形成封闭衔接;在每个硬质斜向下料管的底端内固定有阀门;所述封盖部分包括固定在封闭箱底部的两条相互平行的滑轨、套设在每个滑轨外且与滑轨滑动配合的滑块、固定在每个滑块内侧的伸缩缸、固定在两个伸缩缸活塞杆底端的横梁、设置在横梁上的多个封盖夹具组、驱动两个滑块沿滑轨滑动的直线驱动机构,其中每个封盖夹具组用于夹取一个老坛的封盖,每个封盖夹具组包括两个内壁固定有防滑胶垫

的夹块且每个封盖夹具组中的两个夹块具有作相互靠拢或远离动作的驱动力,两个滑轨位于老坛的上方。

10.进一步,在封闭箱的顶部固定有泡菜水暂存箱,泡菜水暂存箱一侧底部通过管道连接有抽吸泵,抽吸泵的出口通过管道最终与套管内腔相连接且连通。

11.进一步,在封闭箱内且位于电动卷帘的左侧固定有一横向送气管,该横向送气管的底部固定连接有多根出气管,横向送气管的顶部最终与惰性气源相连接且连通。

12.进一步,所述转送机构包括两条相互平行的支撑滑轨、支撑在两条支撑滑轨上且与支撑滑轨滑动配合的转送接料盘、带动转送接料盘在支撑滑轨上来回直线滑动的伸缩缸组、斜向滑道,其中支撑滑轨一端底部支撑在清洗池池壁上,支撑滑轨底部相适应位置上连接有带动支撑滑轨向该端下斜的联动机构,两个支撑滑轨的联动机构同步动作,斜向滑道一端位于两条支撑滑轨的出料端、另一端位于传送网孔带的进料端正上方。

13.与现有技术相比,本发明具备的有益效果是:1、本发明通过泡菜水配制新工艺,大大缩短了泡菜水的准备时长,更适合批量化生产老坛酸菜,而且在泡菜水阶段有效避免亚硝酸盐的产生;2、本发明通过在清洗工序之后、配制泡菜水之前进行热风与冷风风干,有效提高了酸菜的脆度;3、本发明加工设备的设置,能够实现老坛酸菜的自动化制作,在有效提高工作效率的同时,避免人为接触所带来的安全、卫生问题,尤其是杀菌后的入坛、加入泡菜水等过程中均是在无菌环境下操作的,有效避免人工接触而携带杂菌,更能保证酸菜的品质;4、本发明加工设备中清洗甩干集中在一台设备上完成,有效减少了设备的占地面积,而且在清洗后立即甩干,能够有效甩掉蔬菜表面的颗粒杂质及大部分水分;5、本发明加工设备中的下料部分实现在密封环境下将蔬菜入坛、泡菜水入坛,减少了杂菌感染机率。

附图说明

14.图1为本发明加工设备的结构俯视示意图;图2为本发明所述清洗甩干部分等的结构主视示意图;图3为图2中a部放大图;图4为本发明所述筛孔桶的结构示意图;图5为本发明所述风干杀菌部分的结构主视示意图;图6为本发明所述传送网孔带上的分料挡板俯视状态示意图;图7为本发明所述下料部分的结构示意图;图8为本发明所述封盖部分的结构示意图。

具体实施方式

15.现结合附图及具体实施例来对本技术作进一步的阐述。任何在不脱离本技术构思前提下的等同或相似替换,均应落在本技术的保护范围内。且下文未详述部分按本领域现有技术进行。

16.如图1-8所示,本发明的老坛低盐发酵酸菜的加工设备,包括整理台1、清洗甩干部

分、风干杀菌部分、下料部分、封盖部分。

17.其中整理台1为常规技术,主要是由传送皮带机1.1和位于传送皮带机两侧的挡板1.2构成,工人在整理台1上完成芥菜的挑拣工作,以去除黄叶、烂叶等,整理台1的出料端侧固定连接有第一斜向滑道1.3,第一斜向滑道1.3是固定连接在挡板1.2和传送皮带机1.1机架的相适应位置上的,第一斜向滑道1.3的正下方就是俯视状态下筛孔桶2.2的正中心位置;清洗甩干部分2包括清洗池2.1、筛孔桶2.2、升降驱动机构2.3,在清洗池2.1上且沿输送方向的两侧内壁上各固定有一组竖向导轨2.4,在每组竖向导轨2.4上嵌设并滑动配合有一滑动支撑杆2.5,在每个滑动支撑杆2.5上固定连接有一升降驱动机构2.3,升降驱动机构2.3为两个同步动作的伸缩缸或电动升降杆,两个滑动支撑杆2.5上的两个升降驱动机构2.3同步动作;筛孔桶2.2呈卧倒状设置且前、后两侧封闭,筛孔桶2.2的外周壁及前后两侧上均开设有若干筛孔,筛孔要小于芥菜大小,在筛孔桶2.2的前、后两侧均固定有一转轴2.6且两根转轴同轴设置,每根转轴2.6与固定在对应的那根滑动支撑杆2.5上的轴承座2.7旋转连接,其中一根转轴2.6从对应的轴承座穿2.7过后固定连接有伺服电机;在筛孔桶2.2的周壁上开设有进/出料口2.8,在筛孔桶2.2的进/出料口2.8外覆盖有可打开的封盖2.9,封盖2.9一端内侧与与筛孔桶2.2的相适应位置通过伸展弹簧连接、封盖2.9另一端伸进进/出料口2.8内且与进/出料口2.8相适应位置滑动配合,在无外力作用下,封盖2.9在伸展弹簧的作用下是覆盖住进/出料口2.8的,在封盖2.9外侧相适应位置上固定连接有竖向挡条2.91,当往筛孔桶2.2内进料时,由伺服电机带动筛孔桶2.2旋转以使进/出料口2.8位于整理台1的第一斜向滑道1.3出口的正下方;因在斜向滑动1.3出口底部固定有自动升降拨动杆1.4,当筛孔桶2.2顺时针旋转至进/出料口2.8快靠近第一斜向滑道1.3时,自动升降拨动杆1.4下降至最大位置,封盖2.9上的竖向挡条2.91被自动升降拨动杆1.4阻挡,在筛孔桶2.2继续旋转的同时,封盖2.9被迫打开至最大,筛孔桶2.2停止旋转,芥菜滑入筛孔桶2.2内;转送机构3包括两条相互平行的支撑滑轨3.1、转送接料盘3.2、伸缩缸组3.3、第二斜向滑道3.4,两条支撑滑轨3.1一端支撑在清洗池2.1的池壁上,两条支撑滑轨3.1底部且靠近中间位置处连接有带动支撑滑轨向远离清洗池端下斜的联动机构3.5,联动机构3.5为常规的用于支撑支撑滑轨3.1且又能带动支撑滑轨3.1下斜的机构,如附图中固定在每个支撑滑轨3.1底部两个竖向支撑杆、连接两个竖向支撑杆的横向杆、与横向杆一端铰接的支撑柱、与横向杆另一端铰接的升降缸的活塞杆,升降缸缸筒铰接在地面上;当联动机构下拉支撑滑轨3.1,两条支撑滑轨3.1由左侧向右侧下斜,用于出料;在两条支撑滑轨的内侧嵌入并滑动配合有同一块转送接料盘3.2,转送接料盘3.2的面积大小与筛孔桶2.2的垂直投影大小相匹配且转送接料盘3.在前侧、后侧、左侧均有挡料板;在两条支撑滑轨3.1上均还固定连接有一伸缩缸,两个伸缩缸构成伸缩缸组3.3,每个伸缩缸的伸缩杆端与转送接料盘3.2的底部相适应位置进行固定连接,当两根伸缩杆回缩至最大位置时,转送接料盘3.2被推送至筛孔桶2.2的正下方;第二斜向滑道3.4是通过机架支撑在地面上的且固定不动,伸缩缸组的伸缩杆伸展至最大位置时,转送接料盘3.2被推送至第二斜向滑道3.4的斜上方,转送接料盘3.2出料时,通过联动机构3.5下拉支撑滑轨3.1,支撑滑轨3.1带动转送接料盘3.2由左向右下斜一定角度后与第二斜向滑道3.4接触,转送接料盘3.2上的芥菜通过第二斜向滑

道3.4滑入传送网孔带的进料端上;转送接料盘3.2的相适应位置处固定有门型拨动杆3.21,门型拨动杆3.21与转送接料盘3.2表面之间距离以不影响芥菜通过、又能阻挡封盖2.9上的竖向挡条2.91为准,当在清洗池采用超声波清洗后,通过升降驱动机构将筛孔桶2.2上升带离清洗池水面,然后伺服电机带动筛孔桶2.2旋转以甩掉水分和颗粒杂质,然后转送接料盘3.2被推送至筛孔桶2.2的下方,筛孔桶2.2顺时针旋转,竖向挡条2.91被门型拨动杆3.21阻挡,封盖2.9被打开,筛孔桶2.2内的芥菜落入转送接料盘3.2内;风干杀菌部分4的进料端位于转送机构3在出料时的一侧正下方。风干杀菌部分4包括封闭箱4.1、传送网孔带4.2、送风管4.3、电动卷帘4.4、紫外灯组4.5、分料挡板4.6。其中封闭箱4.1通过四个呈矩形的支腿支撑并固定在地面上,在封闭箱4.1的左侧上段相适应位置各开有供传送网孔带4.2上部分穿过的进口,进口的设置高度以不阻挡芥菜正常通过为准且在进口处相适应位置上均固定连接有挡风帘(常规的软胶帘),在封闭箱4.1的左侧下段相适应位置上均开设有供传送网孔带4.2下部分穿过的穿孔,该穿孔大小仅供传送网孔带4.2穿过为准;传送网孔带4.2为环形带且由独立的电机带动,且传送网孔带4.2的进料端及驱动传送网孔带4.2的驱动电机、主动齿轮位于封闭箱4.1外,而传送网孔带4.2的其余部分均位于封闭箱4.1内。在封闭箱4.1内底部固定有将封闭箱4.1分隔成左、右两部分的隔板4.7,隔板4.7的顶部到达传送网孔带4.2上部分的底面下方,在隔板4.7下段上开设有供传送网孔带4.2下部分穿过的孔,在封闭箱4.1内顶部且对应隔板4.7的位置固定有电动卷帘4.4,电动卷帘4.4的底部贴着传送网孔带4.2上部分的顶面;电动卷帘4.4与隔板4.7将封闭箱4.1分隔成左边的风干区、右边的杀菌区,在风干区底部固定连接有多个风嘴4.8,所有的风嘴4.8固定连接在同一根送风管4.3上且风嘴4.8与送风管4.3相连通,风嘴4.8的出风口朝上设置,对应地,在封闭箱4.1的顶部且对应于风嘴4.8的上方位置固定连接有抽湿管4.9,送风管4.3最终通过三通分别与冷风源、热风源相连接且连通;在杀菌区对应的封闭箱4.1内顶部、传送网孔带4.2上部分与下部分之间的相适应位置上均固定连接有多根紫外灯管,多根紫外灯管构成紫外灯组4.5;在封闭箱4.1内且靠近传送网孔带4.2的输送后端位置处设置有多块分料挡板4.6,分料挡板4.6固定在封闭箱4.1相适应位置上且分料挡板4.6的底部与传送网孔带4.2留有间隙,该间隙以不阻挡传送网孔带4.2传送、但芥菜无法通过,相邻两块分料挡板4.6之间构成一个个的分料通道4.10,且每个分料通道4.10的入口为喇叭口;在封闭箱4.1一侧且对应于每个分料通道4.10的出料端位置处均开有出口;在封闭箱4.1内且位于电动卷帘4.4的左侧固定有一横向送气管,该横向送气管的底部固定连接有多根出气管4.11,横向送气管的顶部最终与惰性气源(氮气)相连接且连通,通过吹氮气形成气幕,阻挡空气进入杀菌区。

18.下料部分5包括斜向下料管5.1、套管5.2、套环5.3、自动升降机构5.4,其中硬质的斜向下料管5.1由下斜段、竖直段构成且下斜段的顶部固定连接在每个分料通道4.10对应的出口处且将出口进行包裹,每根斜向下料管5.1的竖直段底部套设并滑动配合有一套管5.2,每根套管5.2的顶部封闭、只留供斜向下料管5.1竖直段穿过的孔,每根套管5.2的顶部孔内壁固定有密封垫(软胶垫),在每根套管5.2的底部固定连接有一套环5.3,每个套环5.3顶部与对应的套管5.2底部外壁之间形成常规的密封衔接,在每根硬质的斜向下料管5.1上固定连接有自动升降机构5.4(具体是两个相互平行的伸缩缸),自动升降机构5.4的升降杆(即伸缩缸的伸缩杆)与对应的套环5.3顶部固定连接,在每个硬质的斜向下料管5.1的底端

内按常规方式固定有料阀(阀门),套环5.3的内壁形状与老坛坛口外周形状相匹配;封盖部分6包括固定在封闭箱4.1底部的两条相互平行的滑轨6.1、套设在每个滑轨6.1外且与滑轨滑动配合的滑块6.2、固定在每个滑块6.2内侧的封盖用伸缩缸6.3、固定在两个封盖用伸缩缸6.3活塞杆底端的横梁6.4、设置在横梁6.4上的多个封盖夹具组6.5、驱动两个滑块6.2沿滑轨6.1滑动的直线驱动机构6.6,其中每个封盖夹具组6.5用于夹取一个老坛的封盖,每个封盖夹具6.5组包括两个内壁固定有防滑胶垫的夹块6.51且每个封盖夹具组6.5中的两个夹块6.51与同一个双向伸缩缸6.7的两根朝向相反的伸缩杆固定连接,从而使每组的两个夹块6.51具有作相互靠拢或远离动作的驱动力,在横梁6.4的相适应位置上固定有轨道,每个夹块6.51嵌入在轨道上且与轨道滑动配合。每个封盖夹具组6.5位于对应的每个老坛之上,当完成芥菜入坛、泡菜水入坛后,固定在封闭箱4.1相适应位置上的直线驱动机构6.6推动滑块6.2等沿滑轨6.1向右滑动至靠近老坛的上方,此时套环5.3在自动升降机构5.4的作用下回缩至最大以远离老坛的坛口位置,然后滑块6.2继续滑动至老坛的正上方,封盖用伸缩缸6.3下降,带动每个封盖夹具组6.5下降,以使其夹取的封盖盖在老坛坛口上,然后每个封盖夹具组6.5在双向伸缩缸的作用下两个夹块6.51远离,松开封盖,完成坛口盖封盖操作,老坛的坛沿内的清水是由人工加入的,当然也可设计成自动的。

19.在封闭箱4.1的顶部固定有泡菜水暂存箱7,泡菜水暂存箱7一侧底部通过管道连接有抽吸泵8,抽吸泵8的出口通过管道、多根分管与对应的套管5.2内腔相连接且连通,且在抽吸泵8出口连接的管道上固定有第二阀门。泡菜水暂存箱7内有已经制备好的泡菜水。抽吸泵8最好是常规的计量泵且在分管上固定连接有电磁阀。

20.实施例一老坛低盐发酵酸菜的加工新工艺,通过如下步骤来实现:步骤1)、挑拣:选择新鲜的芥菜,去除黄叶、腐烂及损伤的芥菜后,去蔸,整颗备用;步骤2)、清洗:采用超声波清洗芥菜,清洗完成后按常规方式沥干芥菜表面水分;步骤3)、配制泡菜水:以重量份计,先准备清水100份,再往清水中加入花椒10份、生姜15份,烧开后煮5min,然后冷却至常温,并过滤掉煮过的花椒、生姜,得基础液;往基础液中加入低聚糖15份,混匀后接种乳酸菌,密封发酵10h,得发酵液;往发酵液中加入食用盐8份、乳酸钙5份混合均匀,而得;步骤4)准备陶制老坛:陶制老坛要按常规方式进行清洗、干燥及杀菌处理,保证老坛内壁无任何油剂和生水存在;步骤5)密封发酵:将步骤2)处理的芥菜按常规方式由人工放入老坛内,不要放太满,然后倒入步骤3)配制好的泡菜水,泡菜水的量以淹没芥菜为准,然后按常规方式往老坛的坛沿加清水、食盐,盖上坛盖,在10~25℃下密封发酵20天。

21.实施例二老坛低盐发酵酸菜的加工新工艺,通过如下步骤来实现:步骤1)、挑拣:选择新鲜的芥菜,去除黄叶、腐烂及损伤的芥菜后,去蔸,整颗备用;步骤2)、清洗:采用超声波清洗芥菜,清洗完成后进行离心甩水操作,以去除芥菜所携带的大部分水以及芥菜表面的杂质颗粒;步骤3)、风干及杀菌:将步骤2)处理的芥菜送入风干杀菌设备中,先用50℃的热风吹30min、再采用温度为3℃的冷风吹10min,然后输送至紫外灯区域进行紫外线杀菌,杀菌

完成后的芥菜在密闭且无菌环境中进入老坛内;步骤4)、配制泡菜水:以重量份计,先准备清水100份,再往清水中加入花椒10份、生姜15份,烧开后煮5min,然后冷却至常温,并过滤掉煮过的花椒、生姜,得基础液;往基础液中加入低聚糖15份,混匀后接种乳酸菌,密封发酵10h,得发酵液;往发酵液中加入食用盐8份、乳酸钙5份混合均匀,而得;步骤5)准备陶制老坛:陶制老坛要按常规方式进行清洗、干燥及杀菌处理,保证老坛内壁无任何油剂和生水存在;步骤6)密封发酵:步骤3)处理的芥菜在风干杀菌设备的带动下,再经密封的下料机构掉入老坛内,下料机构事先下落至老坛坛口,以对老坛坛口进行相对密封,老坛内芥菜同样不要放太满,然后开启泡菜水阀门,往老坛内放入步骤4)配制好的泡菜水,泡菜水的量以淹没芥菜为准,然后按常规方式往老坛的坛沿加清水、适量食盐,盖上坛盖,在10~25℃下密封发酵20天。

22.实施例三除以下不同外,其余同实施例二:在步骤4)中加入维生素c,维生素c的加入量为10份。

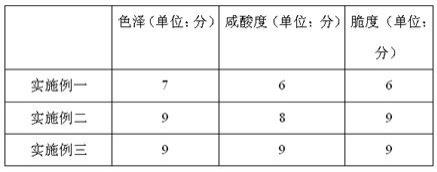

23.以下为本发明实施例一至三所制得的老坛酸菜进行取样检测后的测定结果,包含感官评分、理化指标相应数据。其中感官评分标准如下表一所示:表一:表二:实施例一至三的具体感官质量评分分值表三:实施例一至三的理化指标

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1